醪糟揮發(fā)性成分的頂空固相微萃取條件優(yōu)化

龔燕川,鄭 麗,符 東*

(1.四川文理學(xué)院 化學(xué)化工學(xué)院,四川達州 635000;2.特色植物開發(fā)研究四川省高校重點實驗室,四川達州 635000)

醪糟是我國的一種傳統(tǒng)發(fā)酵食品,是以糯米或其他谷物為主要原料,經(jīng)浸泡、蒸煮、拌曲、發(fā)酵等工藝制成的類似酒釀的半流質(zhì)食品,富含碳水化合物、脂肪、氨基酸、礦物質(zhì)和維生素等[1]。醪糟作為傳統(tǒng)發(fā)酵產(chǎn)品,其風(fēng)味是吸引消費者購買的主要因素[2]。目前,關(guān)于酒釀產(chǎn)品揮發(fā)性成分的研究大多采用頂空固相微萃取(Headspace Solid Phase Microextraction,HS-SPME)技術(shù)進行前處理工作,該技術(shù)具有成本低、操作簡單及自動化等優(yōu)點[3]。氣相色譜質(zhì)譜聯(lián)用技術(shù)(Gas Chromatography-Mass Spectrometry,GC-MS)以其高效的定性、定量分析特性,已成為酒類揮發(fā)性成分分析的最佳方法[4]。

近年來,關(guān)于醪糟的研究主要集中在發(fā)酵工藝的優(yōu)化、風(fēng)味物質(zhì)的添加,而關(guān)于揮發(fā)性成分萃取條件的優(yōu)化較少[5]。本文采用HS-SPME-GC-MS 研究醪糟中揮發(fā)性成分,確定最佳HS-SPME 條件,為進一步檢測醪糟風(fēng)味物質(zhì)提供參考。

1 材料與方法

1.1 材料

醪糟,孝感麻糖米酒有限責(zé)任公司。

1.2 儀器與設(shè)備

Intuvo 9000-5977B 氣相色譜-質(zhì)譜聯(lián)用儀,美國安捷倫公司;65 μm PDMS /DVB 萃取頭,美國Supelco 公司。

1.3 試驗方法

1.3.1 揮發(fā)性成分萃取

稱取醪糟樣品(4.00±0.05) g 于20 mL 頂空瓶中,密封后置于60 ℃水浴中平衡10 min,插入經(jīng)老化后的萃取頭吸附30 min,于進樣口250 ℃解析10 min。

1.3.2 儀器條件

(1)色譜條件。升溫程序:初始溫度40 ℃,保持3 min,以4 ℃·min-1升至170 ℃,以8 ℃·min-1升至230 ℃,保持5 min;進樣口:250 ℃;流速:1.0 mL·min-1;不分流進樣。

(2)質(zhì)譜條件。離子源溫度:230 ℃;四極桿溫度:150 ℃;電子能量:70 eV;全掃描,質(zhì)量掃描范圍m/z:30 ~550 amu。

1.3.3 單因素試驗設(shè)計

以總峰面積為指標(biāo),研究萃取時間(20 min、30 min、40 min、50 min、60 min 和70 min)、萃取溫度(30 ℃、40 ℃、50 ℃、60 ℃、70 ℃和80 ℃)、樣品質(zhì)量(2 g、3 g、4 g、5 g、6 g 和7 g)對萃取效果的影響。

1.3.4 響應(yīng)面試驗設(shè)計

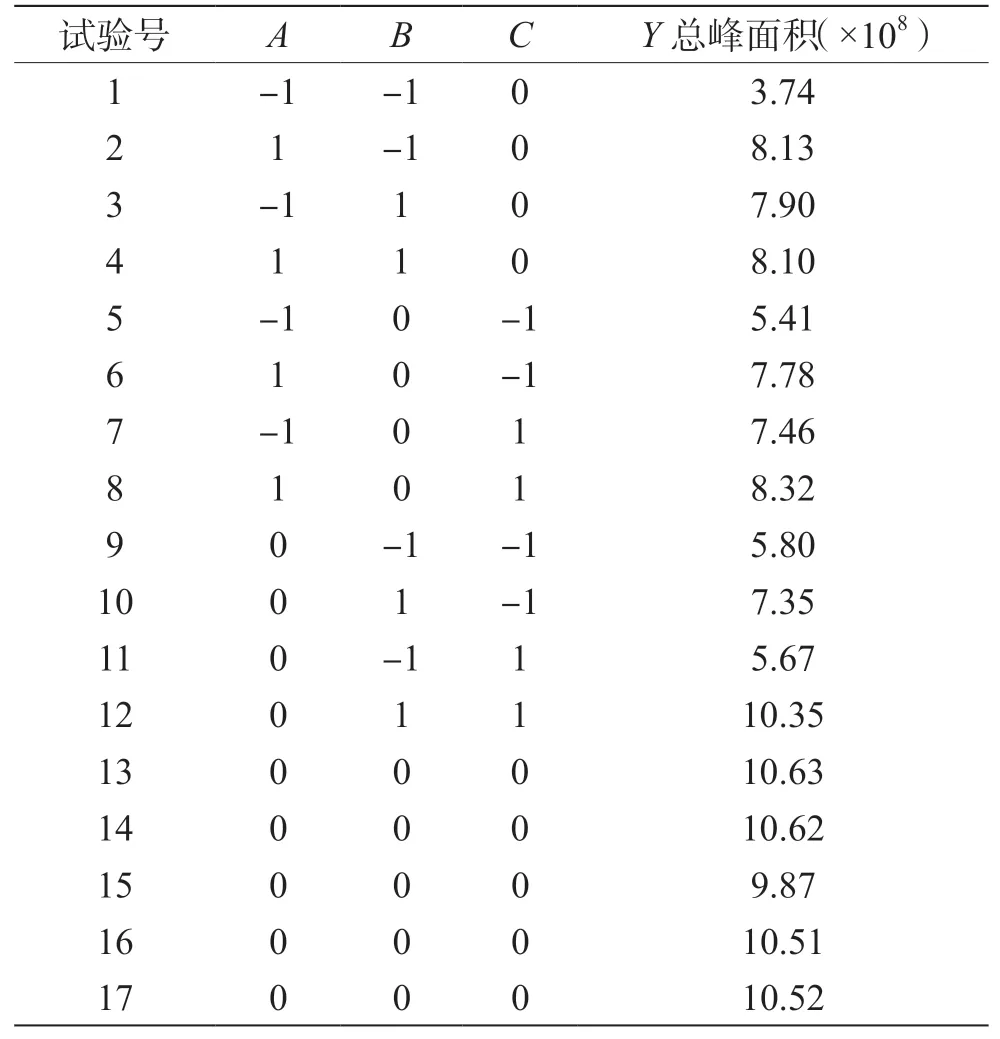

在單因素試驗基礎(chǔ)上,選取萃取時間(A)、萃取溫度(B)、樣品質(zhì)量(C)進行3 因素3 水平的響應(yīng)面試驗,試驗設(shè)計如表1 所示。

表1 響應(yīng)面試驗設(shè)計

1.3.5 數(shù)據(jù)處理

采用NIST 17 譜庫,選擇匹配度大于800 的物質(zhì)(最大值為999)。采用SPSS 26.0 進行顯著性分析,Design Expert 12.3 進行響應(yīng)面數(shù)據(jù)分析。

2 結(jié)果與分析

2.1 單因素試驗結(jié)果

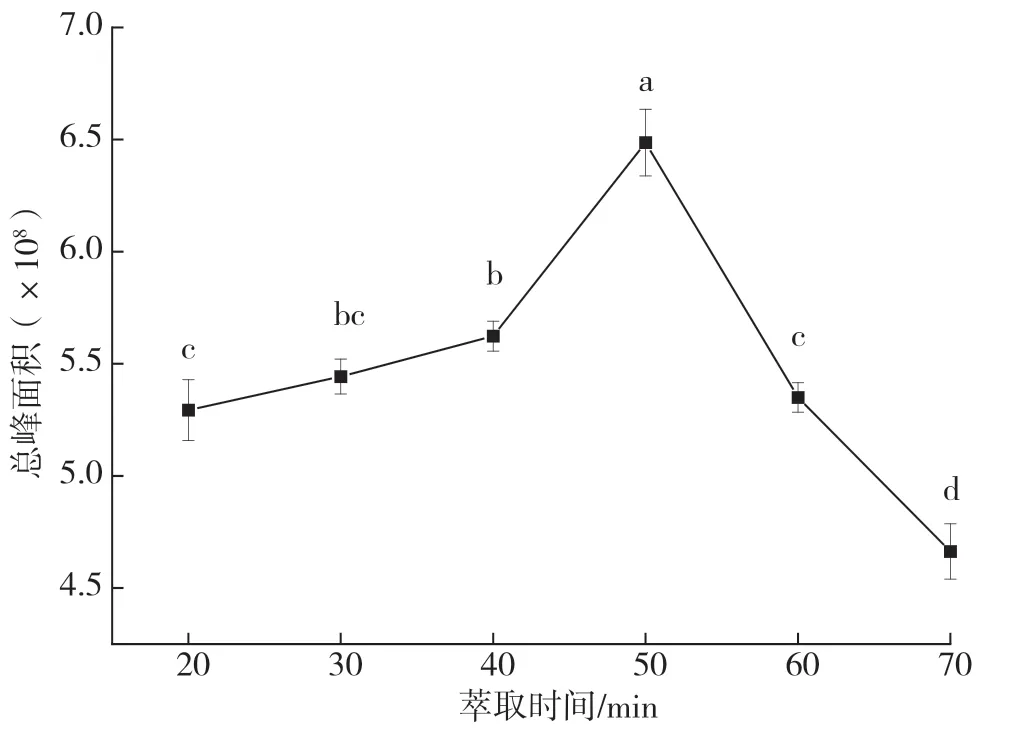

2.1.1 萃取時間的選擇

萃取時間即為樣品的揮發(fā)性成分與萃取頭涂層之間達到動態(tài)平衡所需的時間,只有平衡時才具有最大吸附量[6]。由圖1 可知,當(dāng)萃取時間為50 min 時,總峰面積最大為6.45×108,表明此時即達到動態(tài)平衡。隨著萃取時間的延長,總峰面積開始下降(P<0.05)。因此,最佳萃取時間為50 min。

圖1 萃取時間對醪糟揮發(fā)性成分的影響

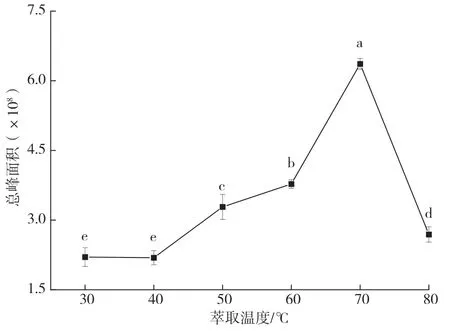

2.1.2 萃取溫度的選擇

萃取溫度對萃取效果具有雙重影響,不僅會影響樣品的擴散系數(shù),而且溫度繼續(xù)升高會降低在涂層纖維上的分配系數(shù)。由圖2 可知,隨著萃取溫度的升高,醪糟揮發(fā)性成分的擴散速率增加,當(dāng)萃取溫度為70 ℃時,醪糟揮發(fā)性成分的總峰面積最大為6.24×108,且與其他溫度有顯著性差異(P<0.05),超過70 ℃后吸附能力明顯下降。因此,將70 ℃確定為最佳萃取溫度。

圖2 萃取溫度對醪糟揮發(fā)性成分的影響

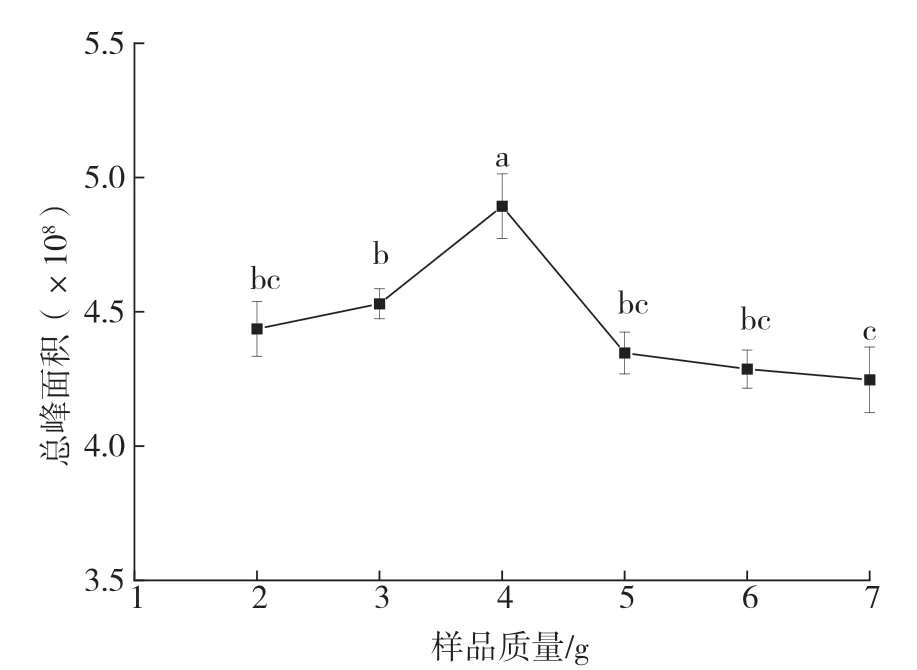

2.1.3 樣品質(zhì)量的選擇

頂空瓶中的樣品質(zhì)量對揮發(fā)性成分的結(jié)果影響較大,樣品質(zhì)量太少則揮發(fā)性成分較少,較多反而會造成樣品受熱不均勻,降低揮發(fā)性成分的萃取效果[7]。由圖3 可知,樣品質(zhì)量逐漸增加時,總峰面積呈現(xiàn)上升趨勢,當(dāng)樣品質(zhì)量為4.0 g 時,總峰面積最高為4.9×108,隨后顯著下降(P<0.05)。因此,選擇4.0 g 為最佳樣品質(zhì)量。

圖3 樣品質(zhì)量對醪糟揮發(fā)性成分的影響

2.2 響應(yīng)面試驗優(yōu)化分析

對表2 結(jié)果進行二元多次回歸統(tǒng)計分析,建立回歸模型,此模型得出醪糟揮發(fā)性化合物總峰面積與各變量因素之間的擬合方程為Y=-178.967 50+2.738 25A+2.729B+8.542 5C-0.010 475AB-0.037 75AC+0.078 25BC-0.017 562A2-0.017 062B2-1.431 25C2。

表2 響應(yīng)面試驗結(jié)果

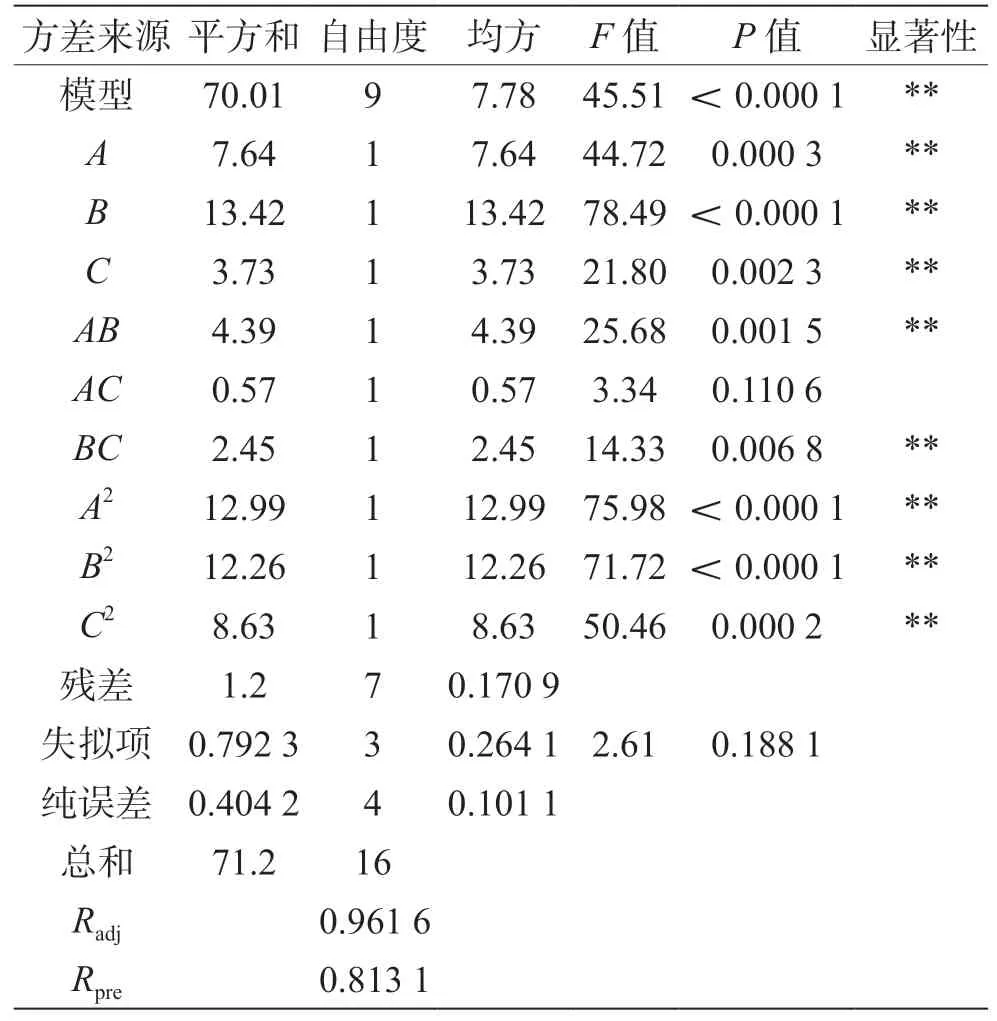

由表3 可知,模型(P<0.01)顯著,失擬項(P>0.05)不顯著,總決定系數(shù)R2=0.983 2,表示該回歸模型擬合度良好。響應(yīng)值Y的變異系數(shù)CV=5.09%<10%,說明試驗誤差較小。一次項A、B、C的P值均小于0.01,說明3 個因素對醪糟揮發(fā)性成分萃取影響較大,主次排序為萃取溫度>萃取時間>樣品質(zhì)量。

表3 響應(yīng)面試驗方差分析

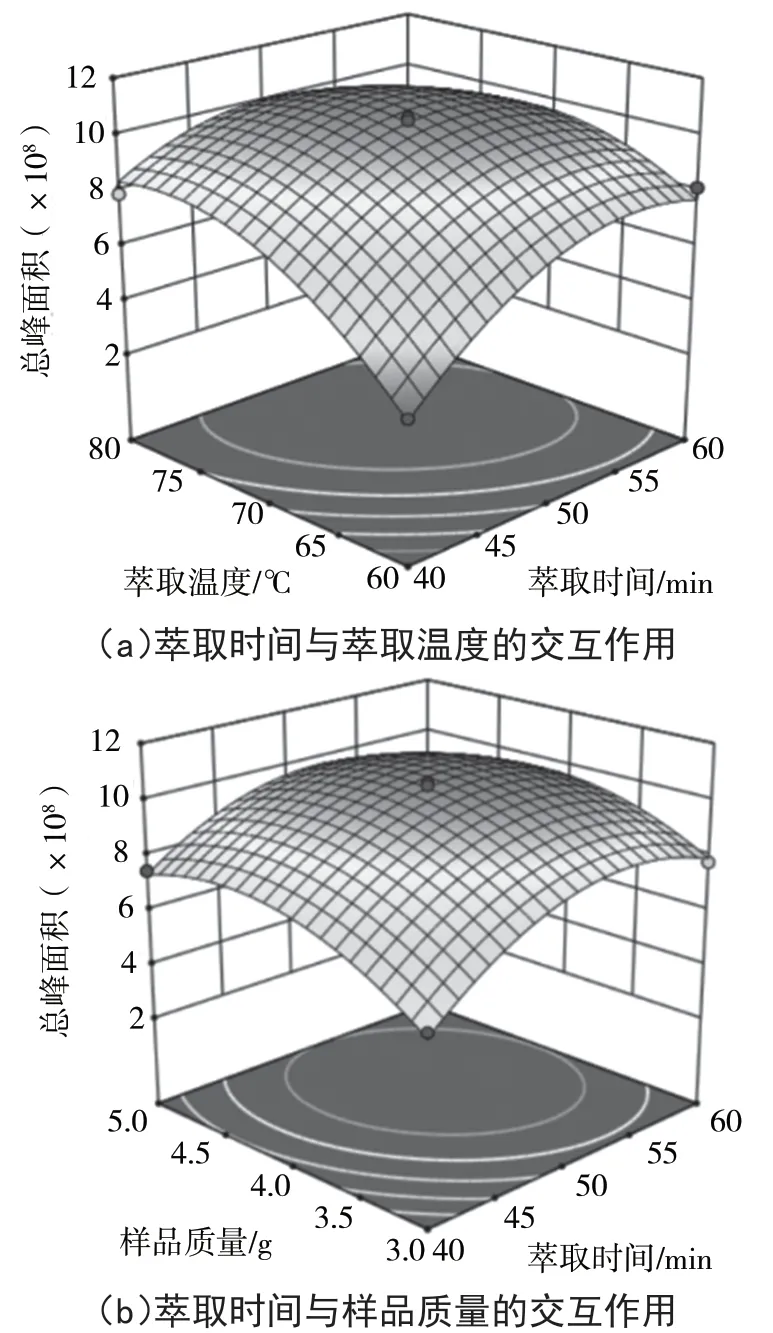

響應(yīng)曲面中曲線越彎曲,表明響應(yīng)值受因素的影響越大。由圖4 可知,萃取時間和萃取溫度、萃取溫度和樣品質(zhì)量響應(yīng)曲面較陡,交互作用極顯著(P<0.01);萃取時間與樣品質(zhì)量的交互作用不顯著(P>0.05)。

圖4 因素交互作用對萃取效果的影響

通過軟件分析得到HS-SPME 法分析醪糟揮發(fā)性成分的最佳條件為萃取時間52.39 min、萃取溫度73.15 ℃、樣品質(zhì)量4.67 g,預(yù)測揮發(fā)性成分峰面積為10.65×108。

根據(jù)模型,調(diào)整最佳萃取時間52 min、萃取溫度73 ℃、樣品質(zhì)量4.7 g 進行模型驗證。此條件下,醪糟揮發(fā)性成分總峰面積為10.37×108,與預(yù)測值的相對誤差為2.7%,說明此數(shù)學(xué)模型具有良好的預(yù)測性和準(zhǔn)確性。

3 結(jié)論

本文采用頂空固相微萃取-氣質(zhì)聯(lián)用技術(shù)結(jié)合響應(yīng)面試驗優(yōu)化了醪糟揮發(fā)性風(fēng)味物質(zhì)的萃取條件,最佳萃取條件為萃取時間52 min、萃取溫度73 ℃、樣品質(zhì)量4.7 g,此時揮發(fā)性成分的總峰面積為10.37×108,與預(yù)測值的相對誤差為2.7%,說明該模型可行,表明利用響應(yīng)面法優(yōu)化得到的HS-SPMEGC-MS 技術(shù)萃取醪糟揮發(fā)性風(fēng)味物質(zhì)的方法可靠性高、具有應(yīng)用價值。