兩級壓縮螺桿機級間壓力優化分析

林思橋

(廈門東亞機械工業股份有限公司,福建 廈門 361100)

0 引言

目前國家正在加大推動碳中和、碳達標相關政策的落實。GB19153—2019《容積式空氣壓縮機能效限定值及能效等級》在2019 年12 月31 日發布,2020 年7 月1 日實施。該版本為2009 版的修訂版,和2009 版相比,提高了部分產品的能效指標,增加了變轉速回轉空氣壓縮機的能效限定值及能效等級等,在空壓機產品在節能方面的研發提出了更高的要求和指導,特別是對變轉速壓縮機的研發提出了更高指標。該文僅針對兩級壓縮變轉速螺桿機級間壓力對機組能效的影響進行分析、設計。

1 變轉速噴油回轉空氣壓縮機的機組比功率計算公式

GB19153—2019 標準中一般用變轉速噴油回轉空氣壓縮機的機組比功率的計算如公式(1)所示。

將公式(1)轉換為最終計算式,如公式(2)所示。

式中:evc—變轉速噴油回轉空氣壓縮機機組比功率,單位為kW·min/m3;evc100%、evc70%、evc40%—在規定工況下,變轉速噴油回轉空氣壓縮機滿負荷運轉時容積流量為100%、70%和40%時的機組比功率,單位是kW·min/m3;TX—空氣壓縮機實測吸氣溫度,單位為開爾文(K);Pcorr100%、Pcorr70%、Pcorr40%—在規定工況下,變轉速噴油回轉空氣壓縮機滿負荷運轉時容積流量為100%、70%和40%時按GB/T3853 測量、修正計算的機組功率,單位為kW;qvccorr100%、qvcorr70%、qvcorr40%—在規定工況下,變轉速噴油回轉空氣壓縮機滿負荷運轉時按GB/T3853 測量、修正計算的100%、70%和40%的容積流量,單位為m3·min-1。

根據公式(2)可知,影響機組比功率的主要因素為實測吸氣溫度、3 個狀態下的機組功率和容積流量。因測試環境確定后,實測吸氣溫度就是一個相對固定的環境因數,所以該文接下來主要針對級間壓力對機組功率和容積流量的影響進行分析與設計,以使機組比功率能夠達到甚至超過標準中規定的一級能效限定值。

2 理論最優級間壓力

上述影響機組比功率的主要因素為3 個狀態下的機組功率和容積流量,而影響機組功率和容積流量的也有很多因素,如電機效率、控制系統損耗、主機效率、整機系統壓力損失和吸排氣損失等,該文僅對級間壓力對主機效率的影響進行分析與設計,其他值默認不變。

兩級壓縮主機總絕熱功率可以按照公式(3)計算[1-3]。

式中:P—兩級壓縮主機總絕熱功率;T1—第一級主機吸氣溫度;T2—第二級主機吸氣溫度;p—級間壓力。

對公式(3)求最小值,得到p的最佳取值,如公式(4)所示。

3 試驗論證

根據以上分析,該文選用22kW 兩級壓縮空壓機。該設備采用2 臺額定功率相同、額定轉速不同的永磁同步變頻電機分別驅動一、二級主機,2 級主機的轉速均可獨立控制。因此可以根據需要調節一、二級轉速比,從而達到準確控制級間壓力的目的。

3.1 試驗要求

該文試驗主要選定空壓機整機在表壓為0.7MPa 和0.6MPa 的2 個機組排氣壓力下和40%、70%、100%對應的1200r/min、2200r/min、3100r/min 這3 個轉速下進行不同級間壓力的性能測試,同時假定第一級吸氣溫度為20℃,第二級吸氣溫度為35℃。

將以上條件代入公式(4),計算得到表壓為0.7MPa 和0.6MPa 的2 個機組排氣壓力下的理論最優級間壓力位,即0.2MPa 和0.18MPa。

3.2 級間壓力對機組功率、容積流量和機組比功率的影響

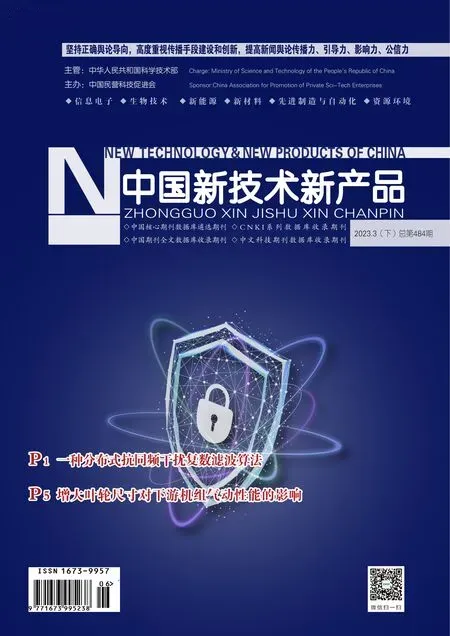

空壓機在0.7MPa 和0.6MPa 排氣壓力下級間壓力p對機組功率P、電機總功率Pe,tot的影響如圖1 所示,其中電機總功率定義為2 個電機功率之和,即Pe,tot=Pe1+Pe2。在任一排氣壓力和轉速下,隨著級間壓力的上升,機組功率均呈先變小、后增大的趨勢,即存在某一級間壓力值使機組功率達到最小值。在0.7MPa 下,1200r/min、2200r/min 和3100r/min 下的最小機組功率分別在0.18MPa、0.22MPa和0.22MPa下取得,與機組功率最大值相比,機組功率降低比例分別為0.46%、2.26%和2.38%;在0.6MPa 下,1200r/min、2200r/min 和3100r/min下的最小機組功率分別在0.16MPa、0.18MPa 和0.18MPa 下取得,與機組功率最大值相比,機組功率降低比例分別為1.57%、3.99%和2.12%。電機總功率隨級間壓力的變化趨勢與機組功率基本一致。

圖1 不同轉速、排氣壓力下級間壓力對機組和電機總功率的影響

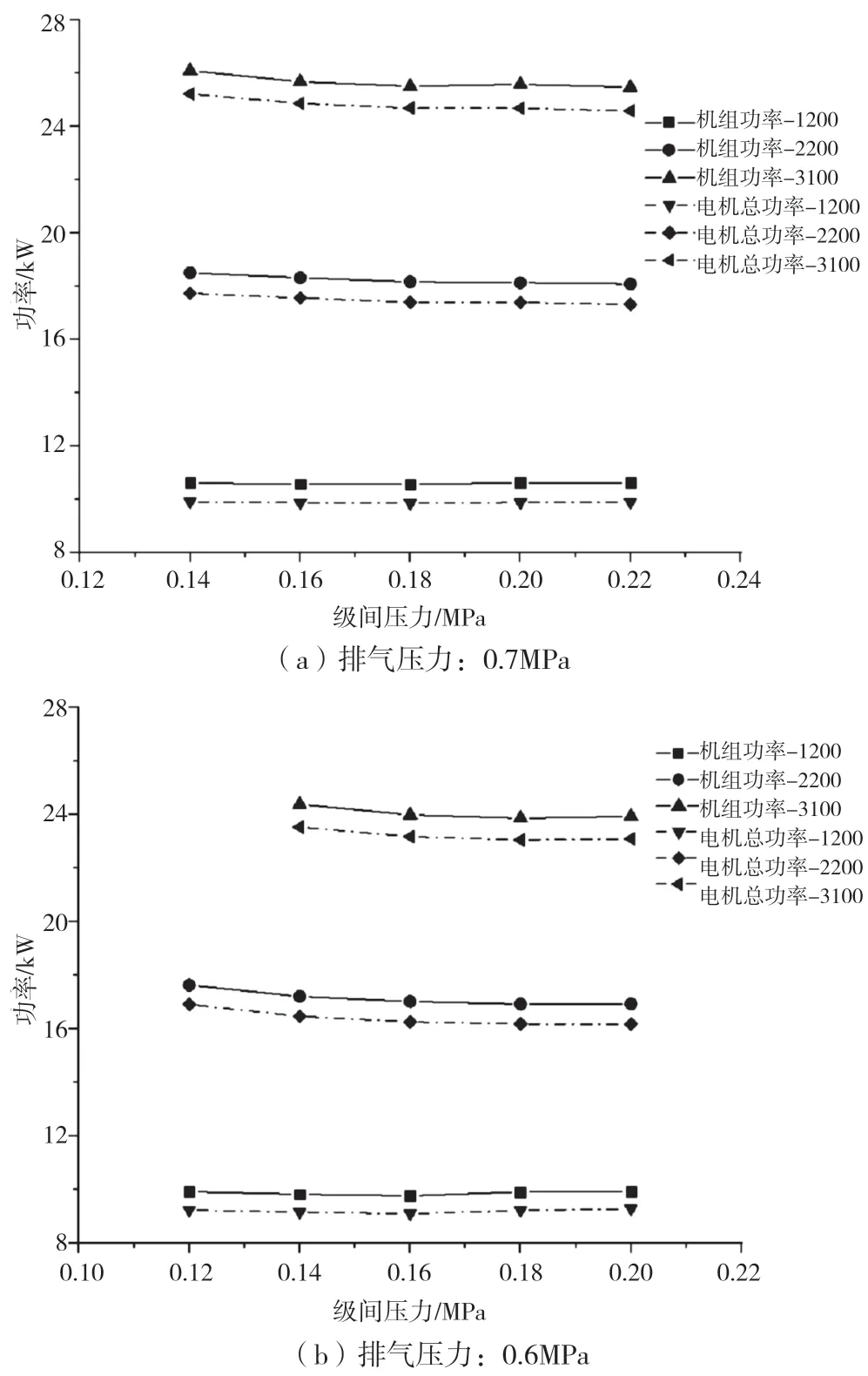

空壓機在0.7MPa 和0.6MPa 排氣壓力下級間壓力p對機組容積流量qv的影響如圖2 所示。從圖2 可以看出,在任一排氣壓力和轉速下,容積流量基本呈隨級間壓力增大而逐漸變小的趨勢。但在所測級間壓力范圍內容積流量變化幅度極小,極大、極小值之間相差的比例均在0.65%以下,變化的幅度在流量測量的誤差范圍內。根據上述分析,該文認為在雙級壓縮空壓機級間壓力的調整范圍內,級間壓力是影響機組功率的主要因素,是影響容積流量的次要因素。

圖2 不同轉速、排氣壓力下級間壓力對機組容積流量的影響

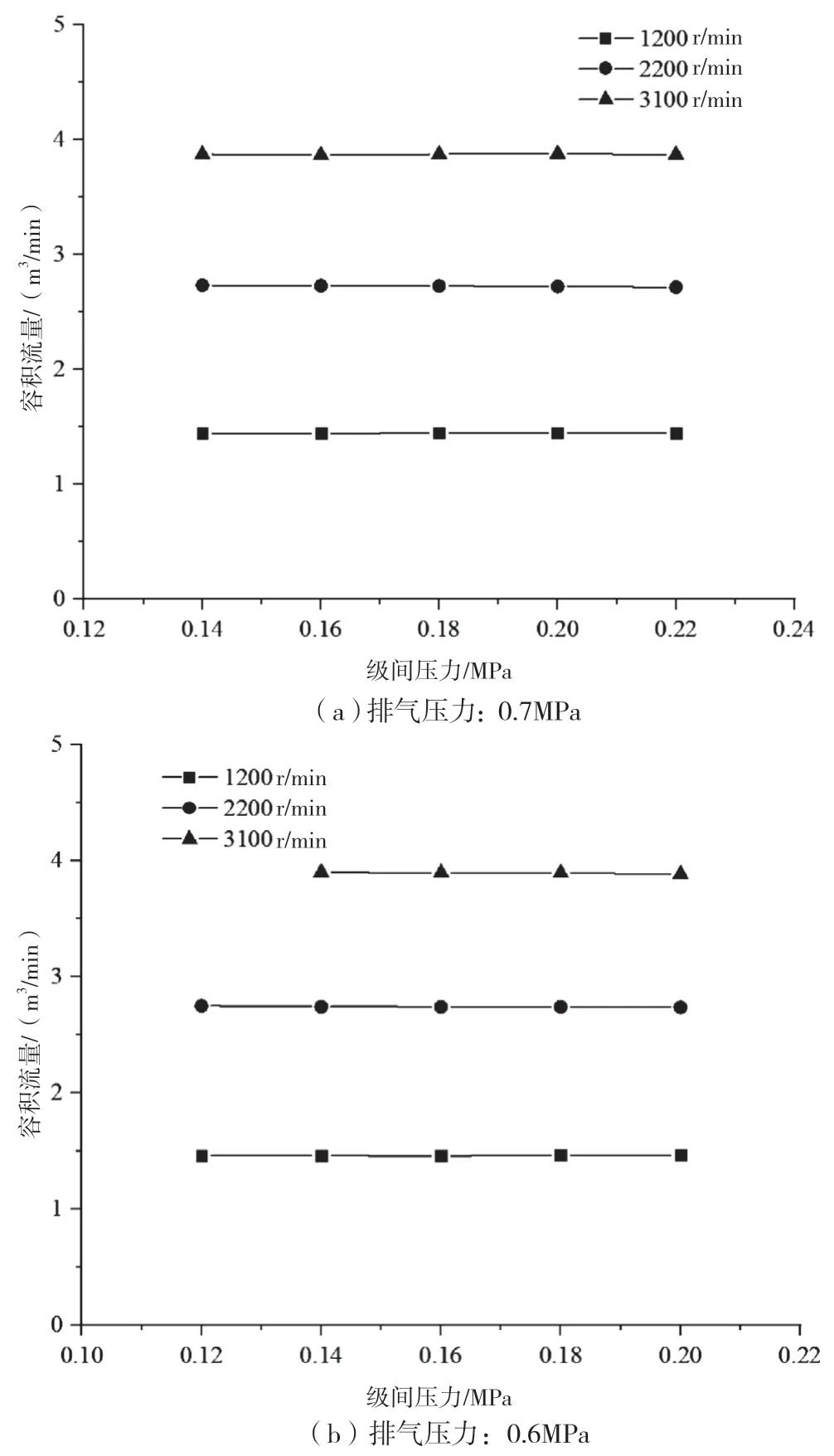

空壓機在0.7MPa 和0.6MPa 排氣壓力下級間壓力p對機組比功率ev的影響如圖3 所示。從圖3 可以看出,在任一排氣壓力和轉速下,空壓機機組比功率均隨級間壓力升高呈先變小、后增大的趨勢,即存在最優級間壓力使空壓機的機組比功率達到最小值。在0.7MPa 下,1200r/min、2200r/min和3100r/min 下的使機組比功率最小的最優級間壓力分別在0.18MPa、0.20MPa 和0.22MPa 下取得,最優級間壓力下獲得的機組比功率最大下降比例分別為0.77%、1.66%和2.28%;在0.6MPa 下,1200r/min、2200r/min 和3100r/min 下的使機組比功率最小的最優級間壓力分別在0.16MPa、0.18MPa 和0.18MPa 下取得,最優級間壓力下獲得的機組比功率最大下降比例分別為1.40%、3.65%和2.01%。基于上述分析,根據不同雙級壓縮空壓機運行工況來調整其級間壓力對降低空壓機機組比功率是有意義的。目前,測試機器在高轉速下(2200r/min、3100r/min)的默認級間壓力與實測最優級間壓力基本一致。而在低轉速下(1200r/min),將0.7MPa 和0.6MPa下級間壓力由默認值(0.20MPa、0.18MPa)調整至實測最優值(0.18MPa、0.16MPa)可以使對應轉速下的機組比功率分別降低0.64%和0.86%。

圖3 不同轉速、排氣壓力下級間壓力對機組比功率的影響

3.3 級間壓力對主機效率的影響

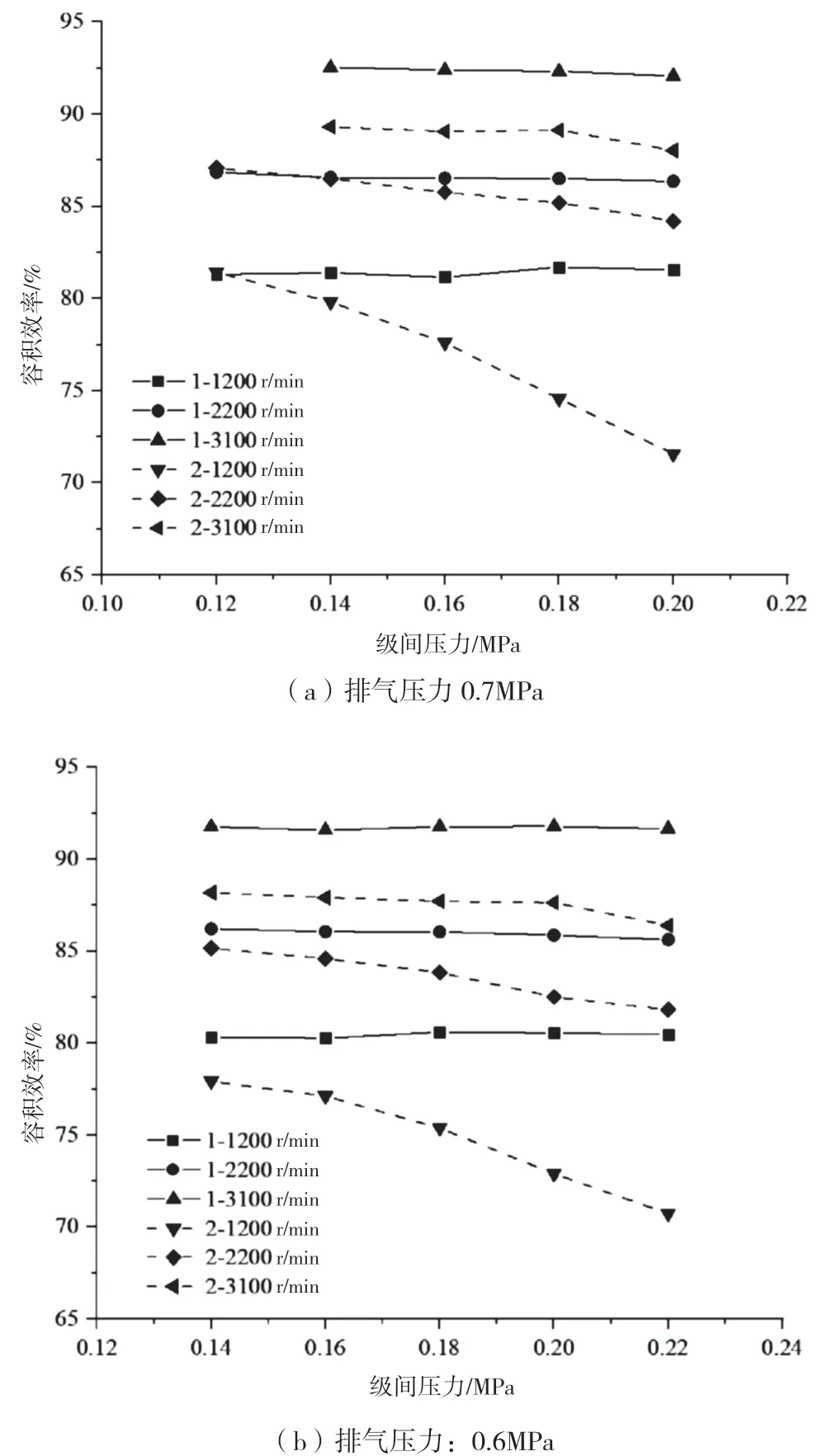

空壓機在0.7MPa 和0.6MPa 排氣壓力下級間壓力p 對各級主機容積效率ηv1、ηv2的影響如圖4 所示。從圖4 可以看出,在任一排氣壓力和轉速下,并在級間壓力調整范圍內,一級容積效率ηv1隨級間壓力變化基本保持不變,容積效率變化值在0.5%以內。由此可以認為,由于在可調范圍內級間壓力變化較小,因此級間壓力對一級主機泄漏的影響極小,與上述對機組容積流量的分析一致。而二級主機容積效率隨級間壓力增大呈逐漸降低的趨勢,且在低轉速下變化更明顯。在0.7MPa 排氣壓力下,1200r/min、2200r/min 和3100r/min 下的二級主機容積效率隨級間壓力的變化幅值分別為7.19%、3.35%和1.79%。二級主機容積效率ηv2隨級間壓力的變化表明級間壓力越高,二級主機泄漏越嚴重。因為一級轉速越低、級間壓力越高對應二級轉速越低,氣體通過間隙的泄漏時間越長,進而產生的泄漏越多。并且二級主機的泄漏主要影響二級功率和機組功率,對機組容積流量影響不大,與上述分析相符。上述結論也同樣表明,空壓機在低轉速下,二級主機的泄漏對機組性能影響較大,因此要將級間壓力設置得較低,才能保證二級主機泄漏較少、機組比功率較低。

圖4 不同轉速、排氣壓力下級間壓力對各級主機容積效率的影響

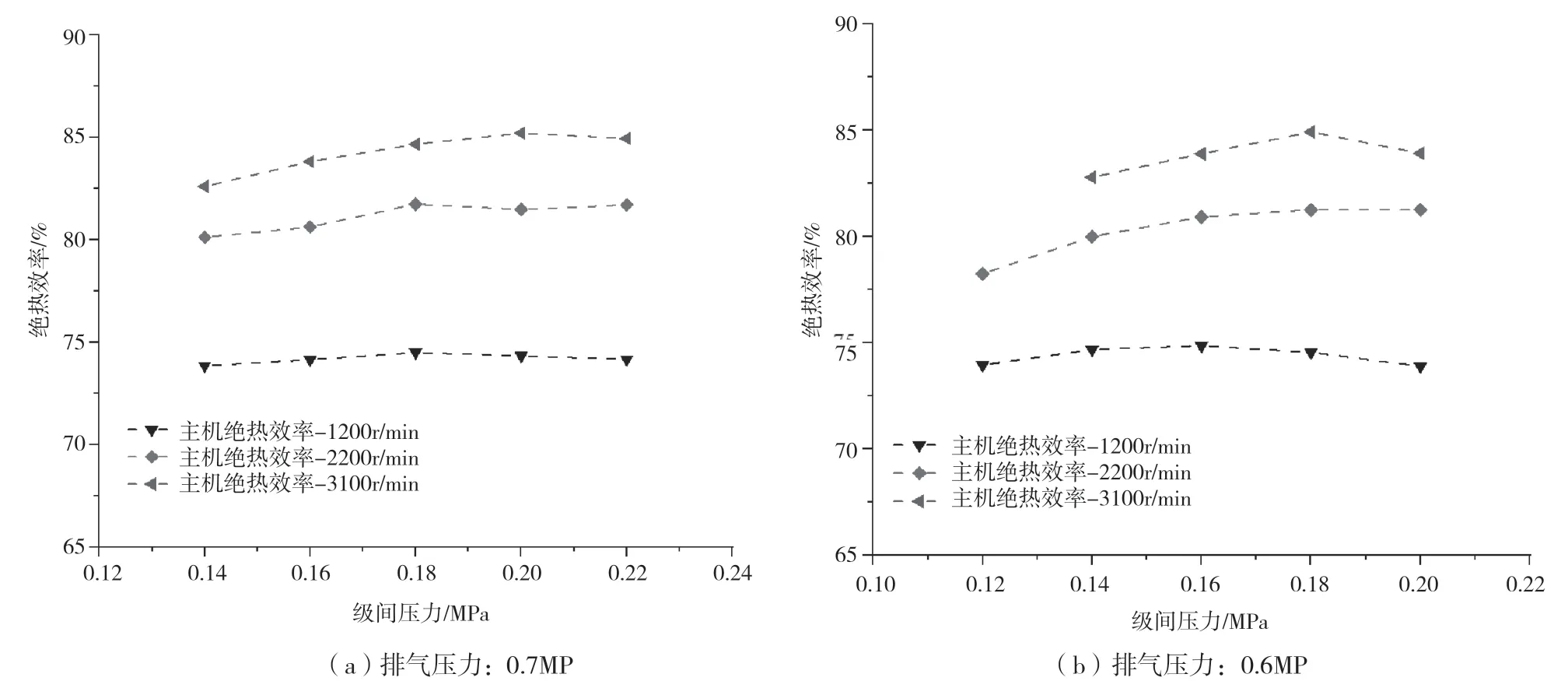

空壓機在0.7MPa 和0.6MPa 排氣壓力下級間壓力p 對主機絕熱效率ηad 的影響如圖5 所示。從圖5 可以看出,與機組比功率的變化趨勢類似,在任一排氣壓力和轉速下,主機絕熱效率均隨級間壓力升高呈先增加、后降低的趨勢,存在最優級間壓力使主機絕熱效率達到最大值。在0.7MPa 下,1200r/min、2200r/min 和3100r/min 下的最高主機絕熱效率分別在級間壓力0.18MPa、0.18MPa 和0.20MPa 下取得;在0.6MPa 下,1200r/min、2200r/min 和3100r/min 下的最高主機絕熱效率分別在級間壓力0.16MPa、0.18MPa 和0.18MPa 下取得。最高主機絕熱效率和最低機組比功率對應的最優級間壓力基本一致,而在0.7MPa 的高轉速下略有不同,考慮實際0.22MPa 和0.20MPa 下絕熱效率在0.2%以內,數值相差極小,可以認為是測試誤差導致的。

圖5 不同轉速、排氣壓力下級間壓力對主機絕熱效率的影響

4 結論

通過試驗,該文得出最優級間壓力的選取需要同時考慮排氣壓力和轉速2 個因素的結論。在低轉速下,二級主機的泄漏是影響機組性能的主要因素,級間壓力應取較小值,才能保證二級主機轉速較高、泄漏較少。在高轉速下,級間壓力最優值與理論計算值一致,可以按照理論值設定。在兩級壓縮變轉速螺桿機的控制設計上,該文建議針對級間壓力進行分段控制,以實現最優級間壓力,最后降低壓縮機機組比功率,以實現更高的效率。