面向2025年版C-NCAP側面碰撞工況的整車結構性能研究

張東明 錢志華 孫金霞 龔超 胡雪芬 趙毅

(蔚來,上海 200233)

1 前言

在機動車交通事故中,側面碰撞事故約占事故總數量的41.8%[1],遠超正面碰撞及追尾碰撞所占的比例。

國內外諸多機構制定了相應的規程用以評價車輛的安全性。經過十余年的發展,中國新車評價規程(China-New Car Assessment Program,C-NCAP)測試項目覆蓋了乘員保護、行人保護及主動安全等多個方面。根據規劃,2025 年版C-NCAP 管理規則將對碰撞工況進行升級,由新型移動變形壁障(Advanced European Mobile Deformable Barrier,AEMDB)更新為中國先進移動變形壁障(Advanced Chinese Mobile Deformable Barrier,SC-MDB),進一步提高了對車輛側碰性能的要求。

本文對比2種壁障的特性及某車型在采用2種壁障時碰撞結果的差異,分析采用新規程條件下整車側面碰撞開發面臨的問題,并提出相應的改進方向。

2 壁障差異分析

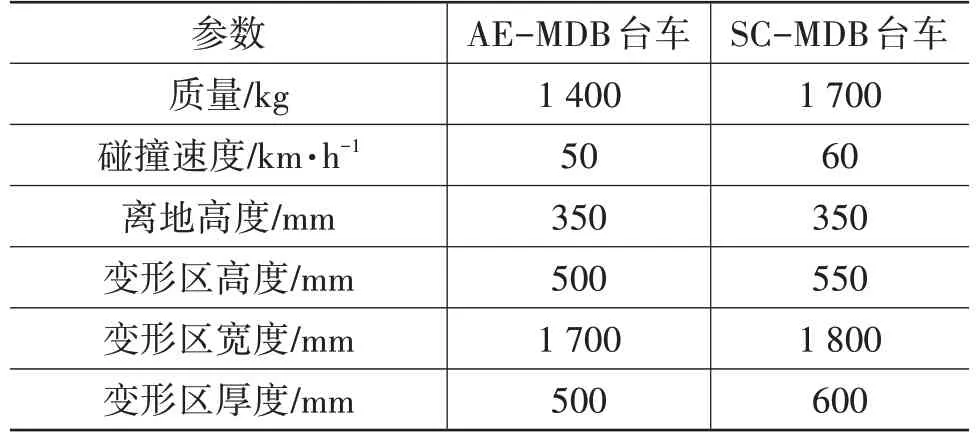

不同碰撞試驗結果主要受側面碰撞壁障臺車自身質量、碰撞速度、離地高度、變形區尺寸以及變形區剛度等因素的影響,離地高度為壁障臺車車輪最下端與變形區下表面的垂向高度差,變形區尺寸為壁障臺車前端可變形區域(材料多為蜂窩鋁)的寬度、高度及厚度,如圖1所示。AE-MDB和SC-MDB臺車參數如表1所示。

表1 AE-MDB與SC-MDB臺車參數

圖1 壁障臺車主要尺寸

由表1 可知:SC-MDB 臺車比AE-MDB 臺車質量增加300 kg,碰撞速度提高10 km/h,整體碰撞能量提升75%;變形區寬度增加100 mm,對部分短軸距車型,C 柱與壁障臺車重疊量增大,承載增加;變形區厚度增加100 mm,考慮到絕大部分車型的側面碰撞工況中壁障變形區未完全壓潰,此變化對整車側面碰撞性能影響較小。

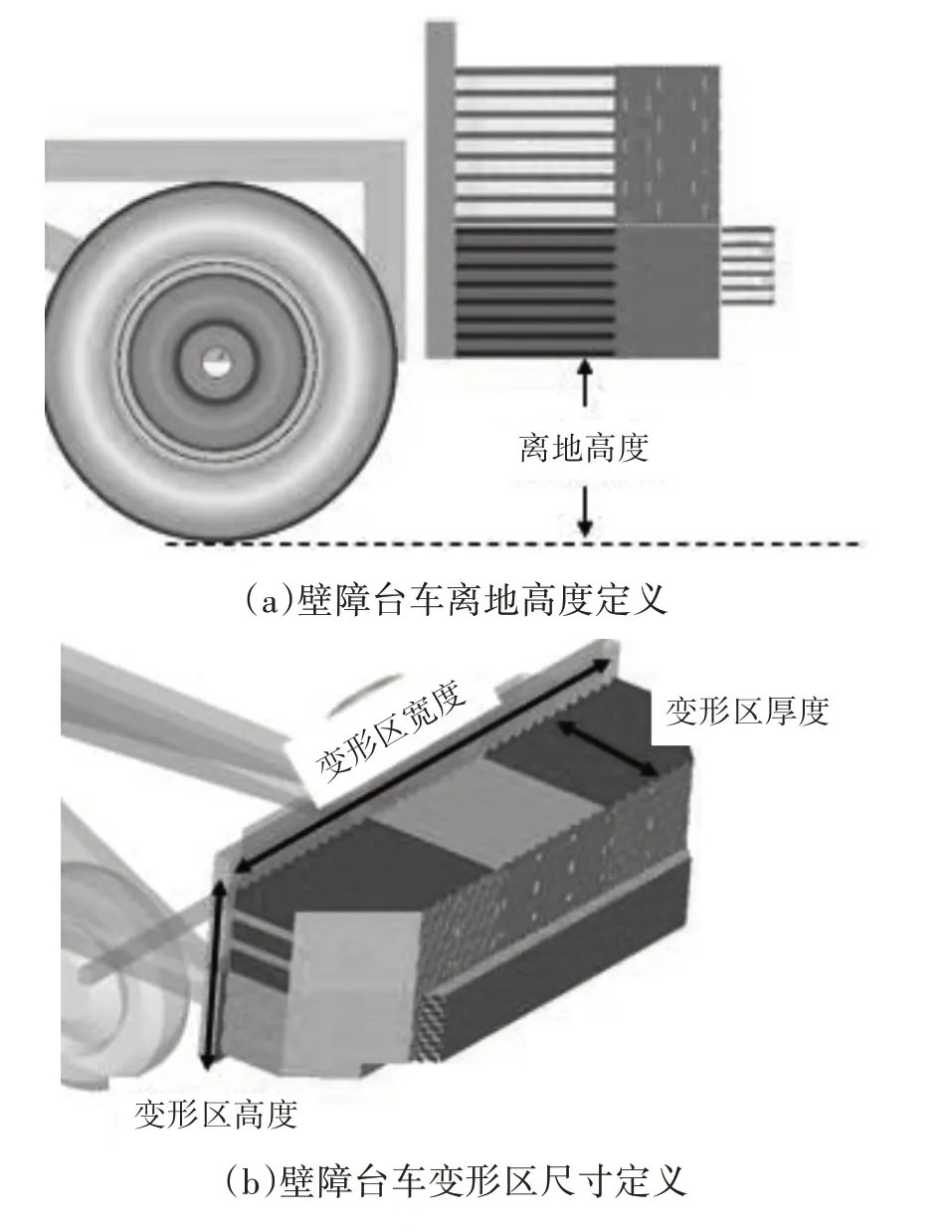

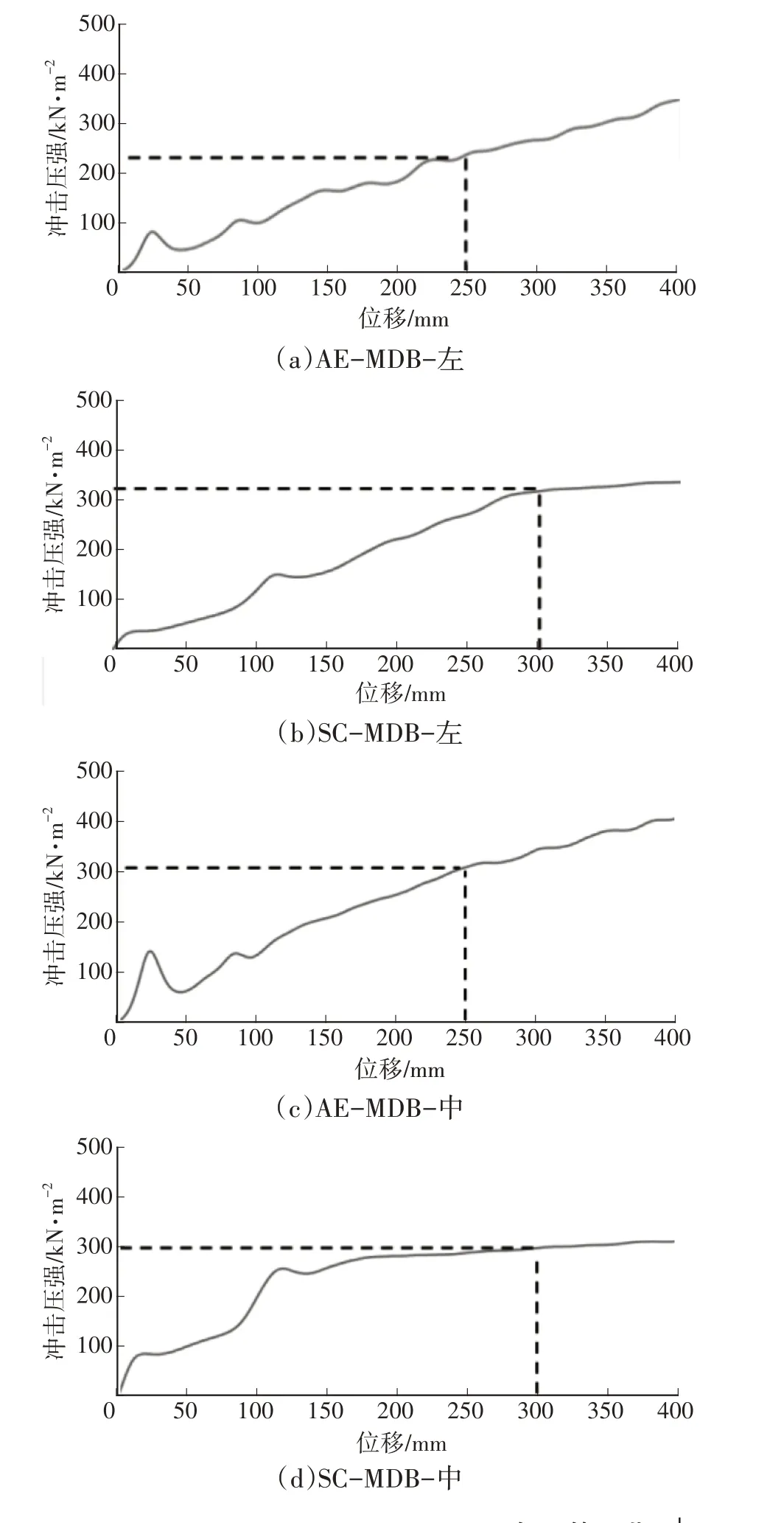

針對壁障臺車變形區剛度,構建壁障臺車剛性墻沖擊模型進行有限元分析,如圖2所示。設置一面全約束的剛性墻,將AE-MDB 和SC-MDB 臺車按相應碰撞速度撞擊剛性墻,讀取撞擊過程中剛性墻壓強。考慮到AE-MDB和SC-MDB臺車變形區蜂窩鋁在其寬度方向上分為3個區域,沖擊力按照3個區域分別讀取,分析結果如圖3所示,其中臺車位移為自壁障臺車與剛性墻接觸時起壁障臺車移動的距離。

圖2 壁障臺車剛性墻沖擊模型

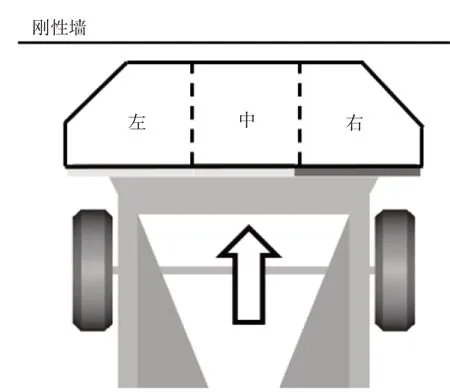

圖3 壁障臺車剛性墻沖擊模型碰撞沖擊壓強

由圖3 可知:AE-MDB 臺車變形區左、中、右側的半程壓強(即壁障壓潰一半厚度時的單位面積沖擊力)分別為240.1 kN/m2、313.5 kN/m2、234.2 kN/m2;SC-MDB 臺車變形區左、中、右側的半程壓強分別為319.6 kN/m2、298.9 kN/m2、327.4 kN/m2。 AEMDB 臺車變形區左、右2 個區域單位沖擊力基本一致,中部的單位沖擊力比兩側高約30%,呈現“中間硬、兩邊軟”的規律。這種設計將較多的碰撞載荷傳導至B 柱,對B 柱性能要求較高,而車門區域的碰撞載荷相對較低。SC-MDB 臺車變形區左、中、右3 個區域單位沖擊力差距小于10%,剛度基本一致。

對比2 種壁障臺車可以發現,AE-MDB 臺車中部區域的單位沖擊力與SC-MDB 臺車的單位沖擊力基本一致,但左、右2 個區域的單位沖擊力顯著偏低,因此,SC-MDB 臺車碰撞工況下車門將承擔更大比例的碰撞載荷,SC-MDB 臺車碰撞能量的提升對車門的要求將高于對B 柱的要求。

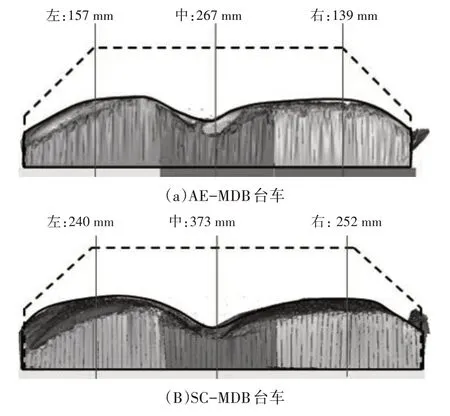

基于某車型,分別利用AE-MDB 臺車和SCMDB 臺車進行側面碰撞有限元分析,碰撞后壁障臺車的變形及潰縮量如圖4所示。2種壁障臺車的變形模式基本一致,中部區域及左、右邊界位置潰縮量較大,左、右側中部潰縮量較小,壁障臺車整體變形呈現波浪狀。SC-MDB臺車左、中、右3個區域側潰縮量較AE-MDB臺車分別高83 mm、106 mm、113 mm,差異較小。

圖4 AE-MDB及SC-MDB臺車變形及潰縮量

3 整車側面碰撞模擬分析

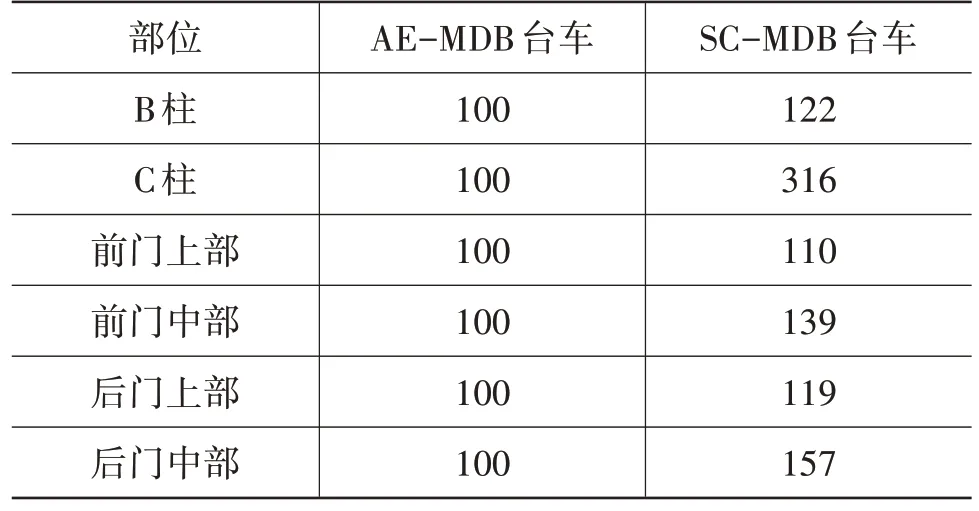

在側面碰撞試驗中,壁障臺車的碰撞載荷主要由試驗車輛前、后車門及B 柱承擔。對于特定軸距及離地高度的試驗車輛,C 柱及門檻也可承擔部分碰撞載荷。基于某車型分別進行AE-MDB 及SCMDB 臺車的側面碰撞模擬分析,提取2 個工況下該車型B 柱最大侵入量、C 柱最大侵入量和車門最大侵入量,如表2所示,其中AE-MDB臺車碰撞工況對應的侵入量均已化歸為100%。

表2 某車型側面碰撞工況下結構最大侵入量%

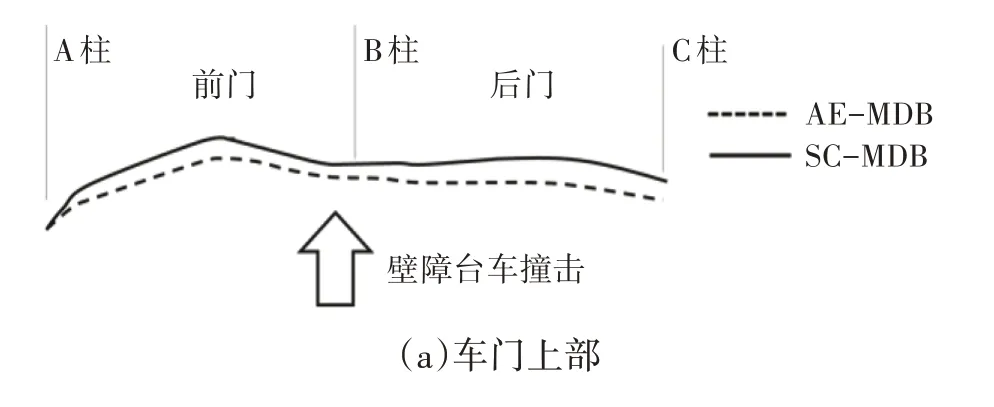

由表2 可知,在SC-MDB 臺車碰撞工況下,B 柱最大侵入量增加22%。2 種工況下B 柱變形如圖5所示。SC-MDB 臺車碰撞工況下B 柱變形模式及B柱外板變形區域與AE-MDB 臺車碰撞工況下保持一致,但B 柱外板變形區變形程度提高。SC-MDB臺車碰撞工況C 柱最大侵入量提高了216%,其原因主要包括:SC-MDB 臺車的右邊界位于分析車型的C 柱區域,對C 柱造成較大沖擊;SC-MDB 臺車右側變形區剛度較AE-MDB臺車顯著提升。

圖5 SC-MDB與AE-MDB臺車碰撞工況B柱變形情況

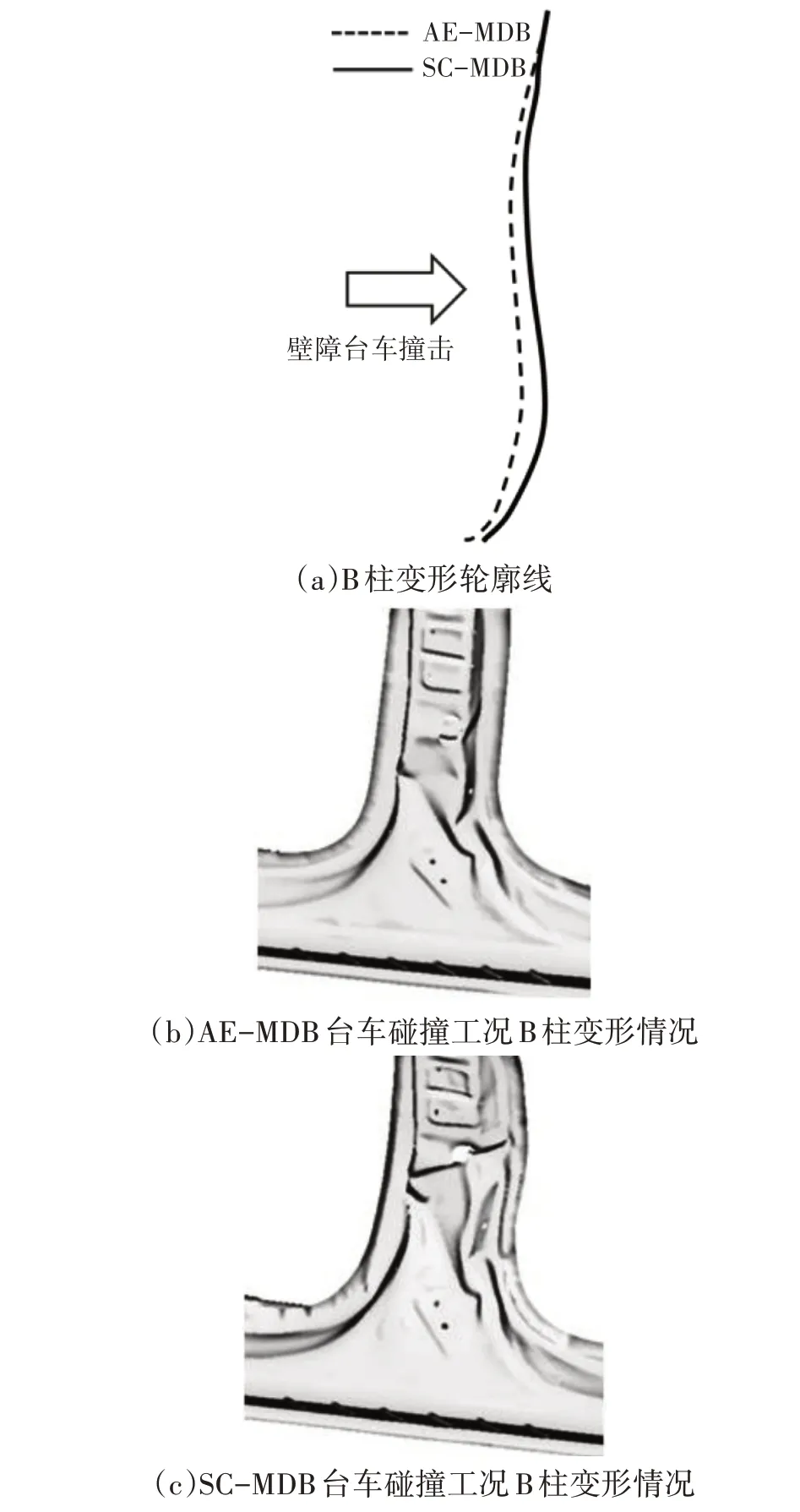

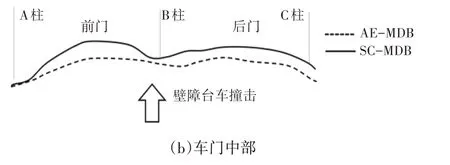

車門變形輪廓線如圖6 所示。SC-MDB 臺車碰撞工況下前、后車門上部(腰線位置)侵入量分別增加10%和19%,變形模式與AE-MDB 臺車碰撞工況基本一致。此區域侵入量增加相對較小,主要是因為試驗車輛車門上部不在壁障臺車變形區撞擊區域內。由于車門中部已能被壁障臺車變形區域覆蓋,在SC-MDB 臺車碰撞工況下前、后門侵入量分別增加39%和57%,侵入量增幅較車門上部區域明顯變大。

圖6 SC-MDB與AE-MDB臺車碰撞工況車門變形輪廓線

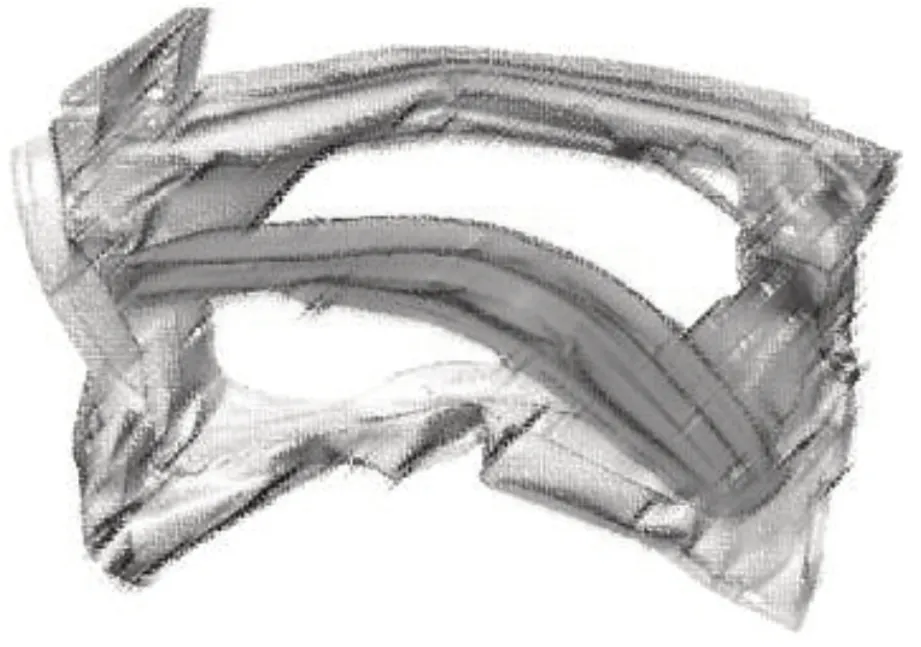

從變形模式上看,不同于AE-MDB 臺車碰撞工況下門板的整體變形,SC-MDB 臺車碰撞工況下前門中部呈現彎曲變形,變形后前門狀態如圖7所示。SC-MDB臺車碰撞工況下碰撞后前門防撞梁彎折變形較大。在這種彎曲變形模式下,車門整體存在滑入乘員艙的趨勢,車門侵入量大幅增加,提高了車門鉸鏈、鎖鉤斷裂的風險[2-3]。試驗車輛的后門被壁障臺車變形區完全覆蓋,因此SC-MDB 臺車碰撞工況下后門中部的變形模式仍以整體變形為主。由前門變形模式可以預見,對于一些軸距較長的車型,若壁障變形區無法完全覆蓋后車門,則后門變形模式將變為彎曲變形。

圖7 SC-MDB臺車碰撞工況前門變形狀態

通過對比B 柱變形和車門變形可以發現,SCMDB 臺車碰撞工況下B 柱變形增加量小于車門變形增加量,這也印證了前文關于壁障臺車變形區剛度的論述,即SC-MDB 臺車變形區左、右兩側區域剛度提升,其相對于AE-MDB 臺車提升的碰撞能量將更多地傳遞至車門,因此車門侵入量增加大于B柱侵入量的增加。

4 SC-MDB臺車碰撞工況結構優化措施

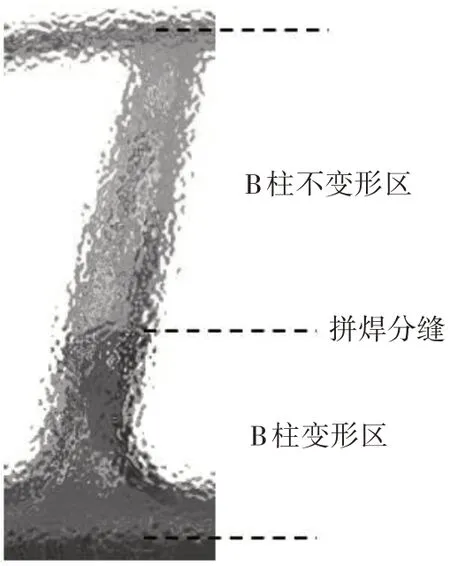

針對SC-MDB 臺車碰撞工況下的結構優化措施可分為B 柱優化和車門優化2 個方面。首先,盡管SC-MDB 臺車碰撞工況下B柱變形模式未發生明顯變化,但B 柱是側面碰撞工況下主要的承載件及吸能件,仍需加強B 柱結構(尤其是B 柱變形吸能區)以吸收SC-MDB 臺車的碰撞能量提升。激光拼焊技術是一種行之有效的方案,如圖8所示,以拼焊分縫位置及B柱外板上、下段厚度作為優化變量,利用試驗設計(Design of Experiments,DOE)方法優化出滿足B柱侵入量要求且質量最輕的方案。該方案可在保證B 柱結構強度的前提下,最大限度地限制質量增加。

圖8 B柱外板拼焊方案

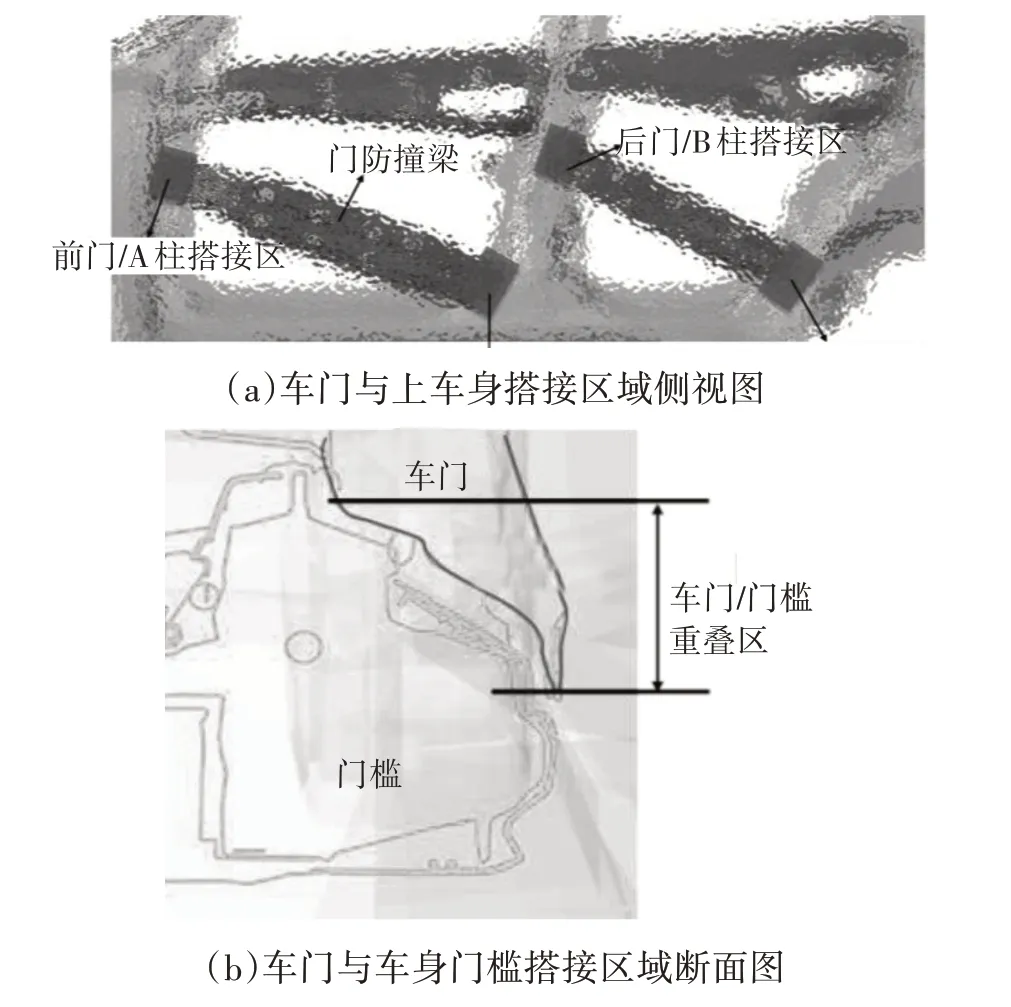

SC-MDB 臺車碰撞工況下車門的彎曲變形一方面顯著增大了乘員保護的難度,另一方面增大了因車門鎖鉤、鉸鏈失效造成車門整體脫落的可能[4]。為此,一方面需要加強車門防撞梁、腰線加強板等承力件,加強方式包括提升材料強度、增大截面和厚度尺寸;另一方面,車門與B 柱、C 柱以及門檻之間的關鍵搭接區域(見圖9)應保證足夠的搭接面積,確保車門碰撞載荷有效傳導至車身結構。

圖9 車門與車身關鍵搭接區域

基于DOE 優化方法,試驗車輛B 柱外板變形區料厚需提升30%,前車門防撞梁料厚提升35%,腰線加強板材料強度提升50%,分析結果如表3 所示。實施上述方案后B 柱侵入量降低20%,車門侵入量平均降低14.3%,均與AE-MDB 臺車碰撞工況下的侵入量相近。相對于傳統的一體式B 柱外板,基于DOE的B柱外板拼焊方案可在滿足侵入量要求的前提下,質量減輕15%。

表3 某車型SC-MDB工況優化方案分析結果%

5 結束語

本文通過構建剛性墻沖擊模型對比分析了AE-MDB 臺車與SC-MDB 臺車的特性,同時基于某試驗車輛有限元分析結果,對比了2 種工況下整車侵入的差異和變化,提出了優化措施,可得出如下結論:

a.SC-MDB臺車相對于AE-MDB臺車碰撞能量增加75%;SC-MDB 臺車變形區左、右兩側區域剛度較AE-MDB 臺車提升約30%。壁障臺車升級后,車門侵入量的增加大于B柱侵入量的增加。

b.SC-MDB 臺車碰撞工況下B 柱變形模式及變形區域未發生變化,變形程度及侵入量增加。為提高B 柱強度并降低侵入量,需對B 柱進行加強,提升吸能量。

c. SC-MDB 臺車碰撞工況下,車門由AE-MDB臺車碰撞工況下的整體變形侵入變為彎曲變形侵入,在增大侵入量的同時增加了車門脫落的風險。因此,需要加強車門防撞梁、腰線加強板,并保證車門與車身的關鍵搭接區域有足夠的搭接面積,在控制彎曲的同時將碰撞載荷傳導至B 柱、C 柱,保證整車結構完整性。