淺談新能源工廠數字化相關應用

薄娜

摘要:介紹了數字化工廠的基本情況,對標國內外汽車制造工廠,對MO360數字化體系生態系統情況以及無紙化車間實施進行介紹,詳細闡述了新能源工廠規劃、運營及支持等幾個方面對各模塊的典型系統的應用。最后對數字化后續發展及未來趨勢進行簡要說明。

關鍵詞:數字化工廠;信息系統;MO360數字化體系;智能制造

數字化工廠作為智能制造的核心,是將云計算、物聯網以及大數據等與數字相關的技術應用到汽車生產制造過程中,通過應用數字化技術提升產品穩定性及質量,從而全面提升汽車生產制造的可靠性、經濟性。

北京奔馳將“數字化、柔性化、高效、可持續”全面貫徹到生產的每個環節,廣泛使用工業機器人、數控機床、自動化單元(裝置)和信息化系統,實現多車種、車型混線柔性制造,整車產品質量零缺陷。運用工業物聯網、大數據、5G和人工智能等關鍵技術賦能智能制造(見圖1)全面實現了設計智能化、質量管控智能化、設備運維智能化和物流智能化的綠色柔性制造(Digital Flexile Green)。

全國乘用車市場信息顯示,2022年國內新能源汽車累計銷量688.7萬輛,市場滲透率達25.6%,國內新能源乘用車累計銷量超523.3萬輛,市場滲透率達25%。新能源汽車的智能化發展是新時代全球汽車產業發展的戰略方向,無論是技術、產業、應用還是發展層面,數字化工廠已成為不可阻擋的發展趨勢。EVA 平臺是戴姆勒研發的全新電動模塊化整車平臺,區別于前驅車和后驅車平臺,該平臺可以搭載質量更大的電池模塊組,并通過電動機和電控系統實現多種驅動模式,以適應未來電動車發展趨勢,北京奔馳順義工廠集前驅平臺、后驅平臺、EVA2電動平臺電動車于一體,打造MO360數字化生態體系新能源工廠,成為中德雙方不可或缺的戰略規劃。

MO360數字化生態系統

梅賽德斯奔馳56號工廠全面搭載了MO360數字化生態體系,涵蓋其所有核心生產流程,關鍵點是核心生產流程360度的全方位數字化。

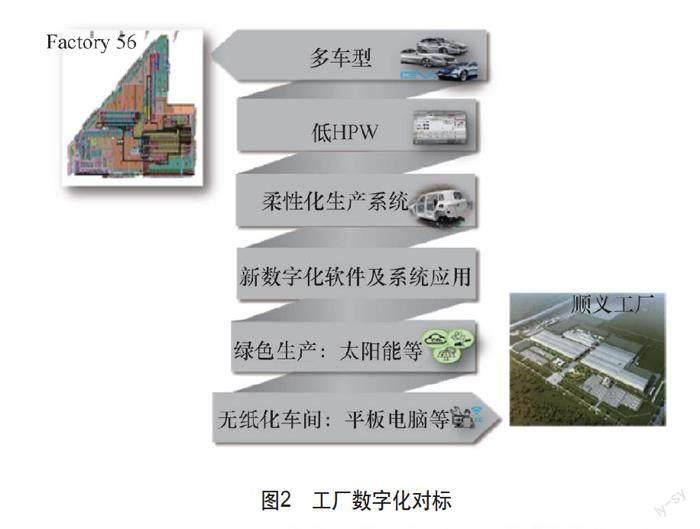

MO360體系在生產中實施人工智能方法,利用尖端的大數據分析,數據庫具有全面可用的基礎數據為生產運營過程中的快速決策提供有力保障,有效提升工廠運營效率。通過整合一系列數字化系統,確保在高度數字化的汽車生產的穩定性、準確性,從而提升生產效率、產品質量以及降低HPV。數字化同樣作為順義工廠的重點規劃著力點,對標戴姆勒56號工廠,柔性化綠色生產、數字新軟件及系統的應用、無紙化車間等的實施均推動打造數字化工廠。

順義工廠自2019年規劃建設開始,逐步實施數字化。數字化車間管理是通過數字化軟件及系統的應用,各項數字化模塊相互協同交互,利用實時數據來支持工廠運營。

其中無紙化車間管理(見圖3)是數字化實施的重要體現,充分應用生產系統、辦公系統和管理系統等數字化模塊,最終實現工廠運營無紙化的目的。利用數字化實現生產、物流、質量及維修等業務模塊生產數據的互聯,在生產車間中,車輛在生產線的每個階段都得到精確定位,并且通過平板電腦等自動化設備為車輛生產運行提供硬件基礎,從而實現各環節系統的按需信息管理。由此,每位工人都可以直接在工位上接收到下一步工序所需的精準信息,從而取代生產工程中的Q卡、隨車單據等紙質文件,并通過電子印章的方式對在線車輛進行質量門放行,同時相應系統對整體的生產運營情況進行監控,以便做出及時調整。

順義工廠應用多種數字化技術,如圖4所示,生產、規劃、運營等按照工作需求具有統一的數據處理平臺,實時共享數據信息、交互協作,能夠實現多模塊化數字體系。

1.規劃核心模塊

(1)戴姆勒共享工藝系統 ? 即Proplan,用于新車型、改款車型等項目工藝規劃,可實現規劃仿真模擬、信息交互并生產KPI及作業指導書,同時可為人員規劃提供參考依據。

(2)Dialog產品數據信息系統 ? 用于車型項目前期規劃,管理零件主數據,并向IPT、TBE等相關系統傳輸數據,實施戴姆勒與BBAC間工程變更信息交互。

(3)HPV系統 ? 基于Excel和IBM分析工具規劃計算單車工時,通過對于分析維度的調整,可以得到客制化的報表格式。對于相關性參數的調整,可確定每一項工作在計算工作的所占比例。

2.物流核心模塊

(1)物流訂購系統 ? 順義工廠引入戴姆勒全球供應鏈ERP系統和AmSupply系統(見圖5)。 AmSupply是戴姆勒基于SAP開發的標準物流管理系統模板,它將逐步取代北京奔馳所有廠區的IPT系統。從零件訂購到配線,新系統將在軟件及硬件層面支持供應鏈流程的每一步序,與22個周邊系統、400家供應商建立接口,定義超過300個物流標準流程,并將擁有超過3000個終端用戶,通過有線和無線網絡連通,搭建軟件架構,實現信息交互、人機交互等功能。

(2)生產線購物車系統 ?根據工廠工作環境及現場環境,通過智能AGV系統、倉儲管理AMS系統、人工手持設備終端系統(MOBSY)及購物車(Shopping Cart)等軟硬件設備,實現智能分揀配送工作。系統傳遞對應信息,對需要分揀配送的零部件實現出入庫、庫區動態管理、分揀的操作。通過打印的車輛生產號和物料清單揀選物料到配餐車上,由AGV自動將帶有零部件的配餐車搬運至生產線特定工位,并將配餐車與特定車輛綁定,實現裝配工人直接于該工位配餐車撿取安裝。為降低零件揀選的差錯率,采用信息化系統管控方式,應用視覺識別質量防錯系統,Picking By light(安燈揀選)、Picking By Voice(語音揀選)等識別和智能技術不斷被應用。

3.生產核心模塊

(1)MRS系統 生產信息報告系統支持在線實時監控并可視化展示生產過程數量和質量關鍵指標,進行車輛生產和質量數據分析,出具分析報告。包含如下信息:生產、質量及工具數據庫,支持不同數據類型。基于生產計劃及目標,計算并在線可視化展示。關鍵KPI指標。在線實時數據監控、分析及報表生成。提供生產工藝流程信息。數據存儲。

(2)Plus系統 是 MBC 標準的從焊裝上線到總裝下線的IT生產控制系統。與其他系統進行交互,形成生產數據庫,追蹤訂單、車身信息、車輛控制等,同時具備追溯檢查等信息分享、控制功能。

(3)生產關鍵零件追溯功能對話框 關鍵零件需要掃碼后安裝,零件具備單一二維碼,系統具備提示防錯功能,可指導生產人員裝配零件后自動上傳信息,零件信息與整車進行綁定,具備可追溯性。加工質量數據控制系統,通過可視化質量反饋界面,使生產人員快速了解質量數據,并能夠快速修復、放行。

(4)iPortal系統 基于SAP、ERP用于工廠設備維護和備件管理的系統,實現設備狀態監控。系統實時、可視化展示四大工藝生產狀態。同時具備生產過程基礎數據收集及設備可用性分析等功能。

4.IT數字化支持

數字化工廠的實施離不開IT系統的業務支持,5G網絡生產線核心覆蓋,三層式架構支撐業務需求。基礎設施層配備300M運營商專線,冗余互聯,并由數據中心實時監控,核心交換,高穩定性服務器,數據存儲。通過基礎設施層的支持確保應用系統層的各核心模塊正常穩定運轉,以及用戶終端層(生產系統電腦、掃碼槍、觸屏平板等)正常使用,同時致力于網絡信息安全保駕護航。

數字化工廠應用發展

隨著工業4.0時代的邁進,智能制造、數字化工廠實施已經飛速發展并取得一定的成果,領先的生產技術和數字化工具不斷創新、應用,基于智能設備、物聯網與大數據分析的深度融合,對研發、物流、生產、質量等模塊的互通與功能的深入挖掘,以及人、機器與生產流程的互聯都將是數字化工廠實施的核心內容。從而充分滿足客戶日益增長的多元化、穩定高質量產品的需求以及企業精益生產的核心競爭力。

結語

當前為助力碳中和的實現,數字化工廠聯合綠色生產理念、綠色工藝技術、太陽能光伏發電等智能能源管理系統及無紙化生產等多種技術深入應用,大幅降低能源消耗,有效提高新能源使用率,以智能制造與綠色制造雙引擎成為主要發展趨勢。

參考文獻

[1] 李修明,趙成龍,齊萌蒙.面向數字化工廠建設的數據應用研究[J].數字技術與應用,2020(5) : 70-73.

[2] 劉亮.數字化工廠的實現方式與應用分析[J].經營者,2019(4):123-125.

[3] 田建忠.數字化工廠應用現狀與前景展望[J].創新科技,2017(5):36-38.