汽車沖壓件成本模型研究

王文華

摘要:汽車沖壓件在汽車零件中占比較高,基于作業成本法,從成本動因入手,建立材料成本模塊、人工模塊、加工成本模塊、期間費用和利潤模塊,考慮到沖壓件由多個工序組成,創建工序和噸位自動選擇模塊,形成完整的沖壓件成本分析模型,相較于粗放式成本分析,細化的同時,也實現沖壓件分析的特殊化,計算結果更接近實際發生成本。通過沖壓成本分析模型在新產品目標價設定、設計過程中優化、供應商定點定價等成本活動中的應用,形成了成本閉環管理,為企業增加了利潤,為汽車企業提供了一套行之有效的成本管控方案。

關鍵詞:沖壓件;作業成本法;成本分析模型;成本活動

在當今汽車行業中,汽車企業間競爭十分激烈,為了在汽車市場中占據一定的優勢,各汽車企業紛紛在市場中打起了價格戰,不斷壓縮成本。在此背景下,汽車企業在成本控制方面面臨的壓力是不斷增加的,企業必須提高成本管理水平,而成本分析是汽車企業成本管理的基礎[1]。對于汽車企業成本管理來說,成本分析是核心,也是先決條件。由于汽車本身零部件數量龐大,且工藝繁雜,導致成本分析工作實施存在較大的難度。而傳統基于工程師經驗的成本分析,無法保證成本分析結果的精度,顯然也無法滿足當前汽車企業成本分析工作需求[2]。

了解、掌握汽車沖壓件的成本構成很重要。根據主機廠和外協供應商生產沖壓件來區分,沖壓件分為自制件和外協件,本文主要研究外協沖壓件的出廠成本。

沖壓件成本模型創建

根據沖壓件成本構成,沖壓件成本模型分為材料成本模塊、人工成本模塊、加工成本模塊、期間成本、利潤及模具分攤模塊。

外協件沖壓件的出廠成本=材料成本+人工成本+加工成本+期間成本+利潤+模具分攤。 ? ? ? ? ? ? ? ? ? ? ? (1)

1.材料成本計算模塊創建

沖壓件材料主要為鋼板,每個項目使用一個固定時間段鋼材價格作為基準,材料成本計算公式為:

沖壓件材料成本=材料單價×(零件質量÷材料利用率)-廢料單價×(零件質量÷材料利用率-零件質量)(2)

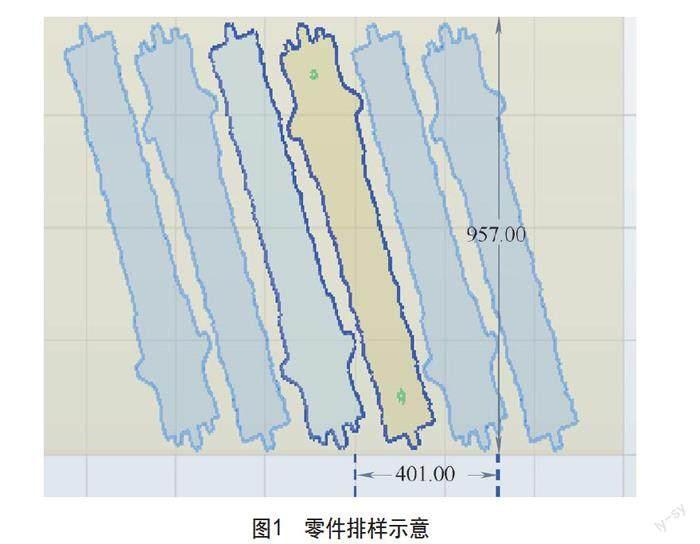

零件成本分析的關鍵是材料利用率計算,沖壓工藝分為成型和拉深。成型零件一般需要落料,落料尺寸按照零件展開尺寸排樣或單獨落料(見圖1)。

落料尺寸=零件展開尺寸+下料間隙+邊緣余量(3)

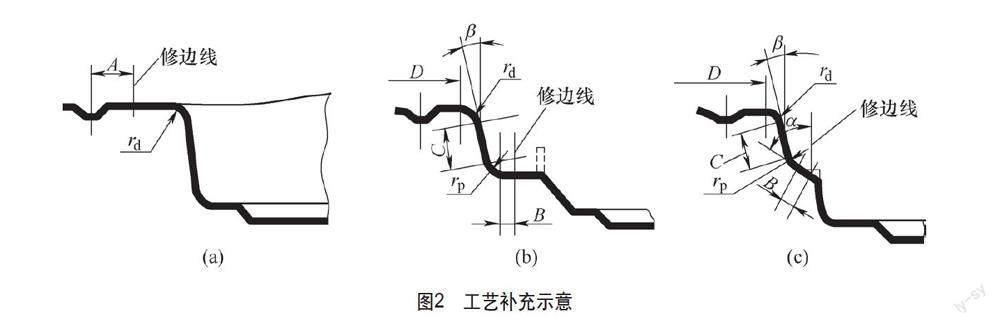

拉深類原材料尺寸是在零件展開尺寸的基礎上增加工藝補充(見圖2)。

另外,為了減小材料利用率與實際生產的差異,通過積累對標車型的車身沖壓件材料利用率(見表1),進行差異性偏差糾正。

2. 人工成本模塊創建

根據工廠沖壓班組信息,同時調研沖壓供應商生產現場,形成對應設備噸位的人工數據庫(見表2)。

通過調研國內主要城市沖壓行業工人平均工資、福利比例等,整理出沖壓行業的人工費率(見表3),人工成本計算公式如下:

人工成本=人工數×人工費率×節拍

3. 加工成本模塊創建

沖壓加工成本計算公式如下,沖壓加工成本=設備費率×節拍+設備維護維修+廠房折舊+能源消耗費用+其他費用,常用設備費率如表4所示。

4. 工序及噸位選擇模塊創建

(1)工序選擇 ?常見的沖壓工序包括落料、拉深、成型、修邊、沖孔、翻邊、整形等,對于平板類零件,一般選擇落料、成型、沖孔等工序,對于開口筒形件,一般選擇拉深、修邊、沖孔、翻邊、整形等工藝。

目前各汽車企業對于沖壓件成本分析中工序數量的選擇,還是停留在經驗的上,經驗豐富的工程師工序選擇更接近實際,而經驗不豐富的工程師,工序選擇偏離實際較多,失去成本計算的意義。為了平衡主觀差異,成本模型建立工序選擇模塊,根據大量的零件工序數據,首先分成大型、中型、小型三個不同類型零件(一級點選),然后按照成型類、拉深類進行分類(二級點選),最后找出相似件篩選,自動得出工序數(見表5)。

(2)壓機噸位選擇 ?壓機噸位的選擇,需要綜合考慮:模具尺寸是否符合壓機工作臺面,拉深深度是否在壓機的拉深深度范圍內,壓機的最大噸位能否提供零件成型或拉深所需要的力。

通過零件尺寸可以粗略估算零件沖壓所需模具的尺寸,模具尺寸在壓機的臺面尺寸范圍內,判斷長度和寬度是否合適。通過零件的拉深深度確定壓機的最大拉深深度是否合適,在沖壓過程噸位的確認過程中,首工序變形力主要為拉深力和壓邊力。根據如下公式計算出拉深力和壓邊力。

拉深力=4.55×剪切強度×料厚×零件坯料周長 ? ? ? ? ? ? ?壓邊力=0.22×零件坯料面積 ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?(4)

可以確定零件首工序的壓機噸位最低極限值,由于設備的公稱壓力必須要大于所需要的變形力,而且,還需要一定的力量儲備。因為從提高設備的工作剛度、沖壓件的精度以及延長設備的使用壽命出發,要求設備容量有較大剩余,一般認為只使用設備容量的60%。長度、寬度、拉深深度、噸位各個方面合適選擇1,否則選擇0(見表6),只有四個方面均合適并選擇1,判斷為總體合適,總體合適的最小壓機噸位即選擇為首序壓機。這樣就完成首工序壓機噸位的選擇。

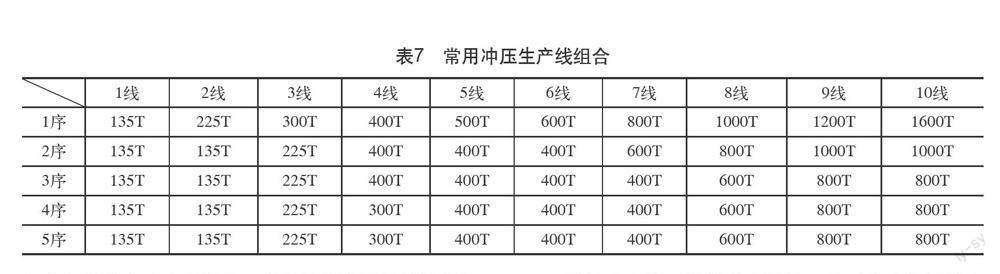

首序設備噸位自動選擇完成后,在表7的沖壓生產線中選擇合適的沖壓生產線,完成后工序設備的選擇。

5. 期間費用、利潤及模具分攤模塊創建

沖壓件需通過落料模、成型模、切邊模等模具完成產品加工。各種模具的制造需要產生費用,這些費用需要分攤到每件產品成本中,分攤標準一般按照周期產量分攤到產品成本中,產生模具分攤成本。期間成本包括管理、財務和銷售三項成本,企業一般按照制造成本的一定比例進行設定,其中財務成本與利率有關。根據企業盈利目標,結合國家規定的行業利潤和市場行情來確定利潤值,具體比例主要通過調研沖壓行業供應商進行收集和匯總。

沖壓件成本模型輸出

通過輸入零件的基本信息材料、質量、坯料尺寸參考材料利用率數據庫,就可以直接計算材料成本、人工成本和加工成本,其中工序和噸位自動獲取,零件的總成本和各個部分占比如圖3所示。

通過成本模型進行成本評估,從而全生命周期支持項目的成本活動,比如前期的設計過程中優化、供應商定點商談以及量產階段設計變更的成本管控等。

結語

綜上,本文根據對汽車沖壓件結構及原材料、工藝等信息進行的收集和多年工作經驗的積累,采用基于多動因分析的作業成本法,完成了沖壓件成本模型的創建。并將成本分析融入到汽車企業成本管理的各個環節中,形成閉環成本管理體系,有利于大幅度提升汽車企業成本控制和管理水平。

參考文獻:

[1] 李修明,趙成龍,齊萌蒙.面向數字化工廠建設的數據應用研究[J].數字技術與應用,2020(5) : 70-73.

[2] 劉亮.數字化工廠的實現方式與應用分析[J].經營者,2019(4):123-125.

[3] 田建忠.數字化工廠應用現狀與前景展望[J].創新科技,2017(5):36-38.