復雜油氣溢漏早期識別與安全控制研究進展*

劉偉 唐純靜 付加勝 宋先知 徐寶昌 計楊楊

(1. 中國石油集團工程技術研究院有限公司 2. 中國石油大學(北京) )

0 引 言

我國深層超深層油氣資源達671 億t 油當量,占總量的34%, 對筑牢我國能源安全具有重要的現實與戰略意義。 然而, 深部地層處于高溫高壓環境且壓力體系復雜, 鉆井時易引發溢流和漏失等復雜事故, 若不能及時發現和處置, 有可能引發井噴等重大事故, 導致嚴重的人員傷亡、 經濟損失和惡劣的社會影響。 近些年, 幾次重大的井控險情接連給人們敲響了安全警鐘。 據統計,的井噴事故從發現溢流到井噴失控不足0.5 h, 地面工程師的響應時間短。 隨著井深的增加, 井底壓力增大, 壓力系統變得復雜, 遇到斷層和裂縫的概率增大, 易發生溢漏轉換、 漏噴同存, 導致井下復雜工況更加難以識別與控制, 井控風險進一步加大。 如何及時發現溢流與漏失并高效精準恢復井筒壓力平衡是安全鉆井的關鍵。

現有的井噴風險監測和預警技術的環境及工況適應性差, 監測結果的準確性和時效性難以保證,早期預警精度低, 整體上與國際先進水平差距明顯, 不能有效滿足日益增加的高溫高壓井安全鉆井和復雜工況對井控的要求。 因此, 為了提高鉆井現場溢流漏失早期識別的準確性和有效性, 增強井筒壓力控制效果, 筆者開展了針對性研究, 經過技術攻關, 結合應用技術和理論研究, 有效破解了制約復雜油氣鉆探重大安全難題。

1 國內外研究現狀

國外對溢流漏失等鉆井風險的預測有著較為成熟的研究。 B.SHAHRIARI 等[1]提出一種流量估計器, 包括檢測和識別裂縫地層及井筒之間的流量。該估計器基于數據驅動的機器學習方法, 使用各種鉆井案例中生成預標記的數據集, 通過利用LSTM神經網絡, 分析現成的鉆井數據, 學習井筒動態參數變化, 以便盡早檢測到溢流。 C.E.OBI 等[2]提出一種基于深度學習的井筒內部流體流動動態變化, 通過對動態數據進行機器學習, 從而確定井下流體的流動狀態以及判斷是否發生溢流漏失。N.S.NOORI 等[3]利用淺層神經網絡模型, 對具有時間序列性的鉆井數據進行分析學習, 計算流體流量, 根據鉆井液流量的變化進行溢流漏失鉆井風險的識別判斷。 A.JINASENA 等[4]通過建立動態數學模型來計算鉆井液循環過程中的流體損失, 以及向相關監測系統及時傳輸流體損失量, 進而進行溢流漏失監測預防。 同時各大公司也有著較為成熟的典型鉆井風險識別系統, 如挪威eDrilling Solutions 公司開發的集實時鉆井仿真、 3D 可視化和遠程專家控制為一體的eDrilling 系統, 斯倫貝謝與BP 公司合作研發的無意外風險鉆井系統 NDS[5], 均可鉆前預測鉆井風險并能夠實時處理風險。

國內目前針對溢流漏失等鉆井風險的預測系統技術有著較大的發展, 但相對國外較為落后, 還沒有一套成熟的系統。 如馬鵬鵬等[6]結合鉆井遠程數據采集與分析系統, 實現了鉆井作業動態模擬與井下復雜情況預測與控制, 研發了實時監測與決策系統理論與方法。 楊傳書[7]研發了Drill Risk 風險評估系統, 該系統構建了“鉆前-鉆中-鉆后” 體系, 實現了鉆前階段對施工作業潛在風險的預測、鉆進過程中風險的實時監測以及鉆后風險總結。 岳家平等[8]綜合利用井下及地面監測數據, 將深度學習算法中的長短期記憶網絡應用于鉆井過程中溢漏風險的識別, 從信息全面利用、 智能建立模型2個方面提升溢漏風險識別的準確性, 基于長短期記憶網絡模型研發溢漏風險智能識別試驗系統軟件平臺。 李皋等[9]研發了一套井下溫度、 壓力、 濕度等參數的隨鉆采集測量短節, 并編制了相關軟件,實現了地面-井下數據的隨鉆監測, 根據所測得的數據建立概率數學模型, 進行鉆井風險預測。 同時井底壓力的精確計算也是監測溢流漏失發生的重要方法, 如張禾等[10]采用K-means 聚類的方法優化樸素貝葉斯模型, 結合井底壓力監測原理, 建立井底壓力計算模型, 以用來監測井底壓力的變化。 但是純數據驅動的溢流漏失監測方法在預測過程中的特征值選取較為困難。 近年來, 國內也有部分專家進行機理模型與數據驅動相結合的預測方法研究,如孫偉峰等[11]將動態鉆井物理模型與人工智能、數據挖掘算法相結合, 提出基于實時錄井數據的鉆井監測及事故預警技術。 該技術以鉆井施工過程中的綜合錄井數據作為輸入, 利用模型算法來實時準確呈現鉆井過程中的井下工況, 預測即將發生的復雜風險。 周家立[12]根據控壓鉆井動態模型, 結合新的自適應觀測理論, 構建新的自適應觀測器, 同時與深度置信網絡方法、 獨立成分分析法相結合,構建鉆井過程智能工況診斷方法。

2 技術研究進展

本文從環空氣液固三相變質量流動以及受模糊信息、 慢反饋信號耦合作用下環空壓力控制理論方法等方面開展研究, 形成溢流漏失自動識別、 氣侵自動處理、 多工況井筒壓力閉環控制等關鍵核心技術, 豐富了井筒安全監控技術內涵, 是向自動化、智能化井控風險監控邁出的關鍵一步。

2.1 多類型地層溢漏識別及井筒壓力演變

2.1.1 多類型地層溢流判別和漏失壓力計算

根據施加回壓后溢流后續發展情況, 提出欠平衡溢流與重力置換溢流2 種溢流類型判別方法[13],若施加回壓后溢流量減少, 則是欠平衡溢流類型;若施加回壓后溢流量反而增加, 則是重力置換溢流類型。 通過本判別方法, 有效解決了碳酸鹽巖儲層溢流識別難題。 針對井壁不可滲濾假設和Terzaghi有效應力模型框架約束, 考慮漏失壓力與孔隙壓力和破裂壓力的關系, 基于孔隙壓力預測方法, 建立了砂巖和碳酸鹽巖2 類地層的極小漏失壓力計算模型[14], 可有效預防井漏的發生。 碳酸鹽巖地層極小漏失壓力等于自然漏失壓力。 砂巖地層極小漏失壓力等于壓裂漏失壓力。

2.1.2 氣侵條件下巖屑-鉆井液的復雜滑移特性

針對深部復雜地層存在井筒溫壓場計算精度低等難題, 考慮巖屑沉降方位的影響, 通過數千組橢圓、 棒狀、 桿狀等非球形巖屑沉降試驗, 得到了氣相、 巖屑形狀和沉降方位對巖屑沉降特性的影響規律, 闡明了環空壁面效應及氣相滑移對巖屑沉降過程的微觀作用機制, 建立了非球形巖屑曳力系數(見圖1) 和復雜巖屑沉降末速統一模型[15], 為精確處理固-液滑移特性和建立環空多相流動傳熱模型提供了理論依據。 圖1 中φ為球形度。

圖1 不同球形度下巖屑沉降的曳力系數試驗結果Fig.1 Measured drag coefficients during cutting settlement with varied degrees of sphericity

2.1.3 井筒-地層耦合的非等溫氣液固瞬態流動

耦合非球形巖屑沉降特性和井筒-地層對流換熱機理, 利用非等溫瞬態井筒氣-液-固三相流動傳熱模型[16], 實現井筒-地層傳熱快速計算、 溫度實時動態計算, 為井筒壓力計算提供數據基礎, 從而有效提高模型精度。 計算結果闡明了井筒-地層換熱對井筒多相流動的影響機制, 揭示了復雜流動傳熱條件下井筒溫壓動態演化特性(見圖2), 為準確描述高溫高壓井氣侵多相流動演化特性和精確預測井筒壓力奠定了理論基礎。

圖2 深井氣侵條件下氣液固三相流溫壓演化特性Fig.2 Temperature-pressure evolution of the gas-liquid-solid triple-phase flow in deep wells with gas kick

2.2 溢漏早期自動識別與多源參數定量表征

2.2.1 環空氣液固三相流動傳熱模型高效求解

耦合固-液漂移流模型和井筒-地層對流換熱模型, 結合隱式有限差分法, 建立了環空氣-液-固三相流動傳熱模型的高效求解方法[16], 實現了出入口流量變化精細描述, 在保證計算精度的同時提升了求解效率, 為優化氣侵預警模型性能和井底壓力實時預測提供了理論支撐。2.2.2 漏失量、 速度和井深等關鍵參數精確計算

根據壓差漏失機理, 融合漏失壓力與漏失量的非線性關系, 突破傳統方法中漏失速度與壓差的線性制約, 針對穩定與非穩定狀態下漏失量、 漏失速度、 漏失井深等關鍵參數[17]進行精確反演, 井深反演值在預設值上下波動, 漏失井深反演值平均誤差僅為井深的3%, 漏失井深的精確定位能夠大幅提高防漏堵漏的有效性。 圖3 為漏失反演結果。

圖3 漏失反演結果曲線Fig.3 Lost circulation inversion results

2.2.3 基于出入口流量的多策略動態自動校核

針對壓力波傳播至井底時間及井底壓力響應特性的定量分析難題, 根據井底壓力與地層壓力差導致循環鉆井液總體積變化, 建立了井底壓力變化與鉆井液進出口流量差之間的關系。 根據鉆井液出入口瞬時流量差(微分量) 進行信號分析, 利用一定時間內鉆井液出入口流量平均量(平衡量) 來校正鉆井泵上水效率; 在此基礎上, 采用鉆井液出入口的累積量(積分量) 來校正流量累計, 真實反映溢流和漏失量。 現場實時采集流量、 工況及參數動態變化, 進而實時驗算、 給定目標壓力, 最后進行閉環壓力控制, 形成一套多策略動態自動校核及壓力控制策略方法。

現場應用結果表明, 該方法發現溢流漏失時間較傳統錄井警報可提前10 min, 實現了早預警、 早控制, 有效提升了井控事故的地面響應時間。

2.3 基于非線性估計的井筒壓力閉環控制方法

2.3.1 融合多變量的井筒壓力控制3 階動態模型

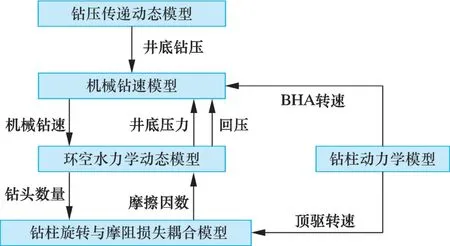

針對井下信息源不清晰、 高精度壓力控制難等難題, 提出了耦合水力學-管柱力學-機械鉆速的多變量非線性動態模型(見圖4), 井筒壓力控制融合多變量, 以高效調控井底壓力與提升機械鉆速為目標, 揭示了多個操控變量之間的關聯耦合機理。

圖4 模型耦合框架Fig.4 Model coupling framework

2.3.2 自適應井下不確定參數的非線性觀測器

利用地面可測工程參數, 結合水力學模型實現井下不確定參數(環空摩擦因數、 密度) 和變量(井底流量)聯合在線估計, 利用立壓、 回壓及出口流量等測量數據, 對建模參數進行辨識校正, 提高自適應觀測器估計精度, 準確預測井底壓力和流量, 為閉環調控提供準確及時的反饋信息[18]。

估計不確定參數的計算結果表明, 即使建模誤差達到20%, 觀測器仍可對井下鉆頭流量和壓力進行快速、 實時、 準確估計, 真實反映兩者變化的趨勢, 已成為井下工況快速判斷依據。

2.3.3 一定超前量的井筒壓力閉環控制方法

基于非線性多變量耦合模型和非線性估計方法, 以保證井下安全為前提, 以減少非生產時間為目標, 協調地面轉速、 鉆壓、 節流閥開度及泵流量等多源操控變量, 強化學習, 明確操作特性、 超前修正綜合目標函數, 形成了具有一定超前量的井筒壓力閉環控制方法。

2.4 溢流漏失隨鉆實時識別、 監測方法與系統

人工智能的快速發展, 使其在石油鉆井領域的應用也愈發廣泛, 如基于事故樹或神經網絡建立的溢流漏失判別系統, 但是這些系統都是純機器學習, 其預測精確度取決于學習樣本, 這就會造成一定誤差。

因此, 為降低該誤差, 建立基于機理與數據復合驅動井下復雜診斷方法以及深度置信神經網絡的工況判別與分類模型, 進一步研發了井下溢流漏失隨鉆實時識別與檢測系統。

2.4.1 基于機理與數據復合驅動的井下復雜診斷方法

利用動態機理模型估計井下不可測變量(井底流量), 揭示其動態估計機理, 精確預測動態演化趨勢, 形成受機理約束、 融合數據驅動的井下復雜診斷方法[19]。 在非線性動態估計算法的基礎上,利用獨立主元分析方法對立壓、 回壓、 出口流量及出入口流量差等鉆井數據進行處理, 其中出入口流量差等于實際出口流量減去井底流量估算值。

圖5 為出入口流量與鉆井液池體積變化曲線。

圖5 出入口流量與鉆井液池體積參數變化曲線Fig.5 Variation curves of outlet/inlet flow rate and mud pit volume

圖5 包括正常工況和異常工況, 其中正常工況共有2 段: 0~650 s 以及900~2600 s, 異常工況存在4 段: 660~900 s、 2 600~5 700 s、 5 700~5 870 s 以及5 870~7 600 s。

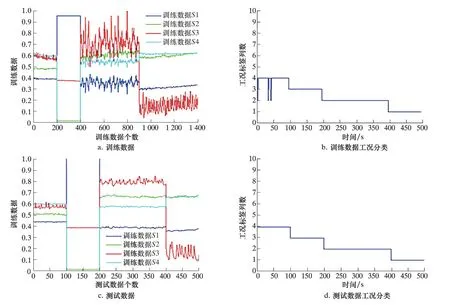

2.4.2 基于深度置信網絡的工況判別與分類

相對于傳統的判別模型, 深度置信網絡是一個概率生成模型, 是建立一個觀察數據與標簽之間的聯合分布。 通過訓練其神經元間的權重, 可以讓整個神經網絡按照最大概率來生成訓練數據。 同時利用獨立主元分析提取識別的特征數據, 提高對噪聲等干擾的抑制能力, 降低診斷誤報率。 如圖6 所示, 實際出入口流量與立壓、 回壓、 出口流量以及流量差等數據經過獨立主元處理后得到4 個獨立元向量。 4 個獨立元向量分別為S1、S2、S3 及S4。

圖6 獨立主元處理前和處理后數據Fig.6 Data before and after processing via independent component analysis

本文在前述研究的基礎上提出“獨立主元分析-粒子群算法-深度置信網絡” 的自動化、 智能化溢流漏失診斷模型。

經現場應用驗證, 工況判斷正確率可達95%,真正實現了復雜油氣鉆井多工況自動化準確判別,工況分類結果如圖7 所示。

圖7 訓練數據、 測試數據與 PSO 優化前后工況分類結果Fig.7 Training data, testing data, and operation condition classification results before and after PSO

2.4.3 井下溢流漏失隨鉆實時識別、 監測系統

集成上述研究成果, 研制了井下溢流漏失復雜實時識別和監測系統, 實現了無人工干預下, 溢流或漏失量小于0.2 m3時, 自動判斷準確率大約80%。 該系統具有鉆進、 循環、 起鉆及下鉆等鉆井工況自動標定功能, 能夠自動檢測溢流漏失[20-21]。

本研究形成的鉆井全過程閉環安全控制方法,核心為基于深度置信網絡的溢流漏失井下復雜工況的自動識別模型, 具有向智能化發展的潛力。 通過“多變量閉環控制器協同多源變量” 高效精準控制井筒壓力, 利用“穩態水力學模型+單操控變量調控” 的手段, 為深層、 非常規、 深水、 極地等戰略資源的安全高效勘探開發提供了先進的解決方案。

3 試驗與應用

本項研究技術在塔里木碳酸鹽地層、 庫車山前、 新疆南緣及海洋等勘探開發重點地區開展推廣應用, 有效解決了塔里木克深10-2 井、 新疆南緣高泉6 井等高溫高壓井由于啟停泵超大吞吐量、 零密度窗口長程起下鉆等導致溢流漏失隱蔽、 控制滯后等難題, 現場多井次應用證明, 溢流漏失發現時間較傳統錄井警報提前10 min, 最大程度降低了作業風險, 平均復雜處理時間降低66%, 有效提升了我國復雜壓力體系安全高效鉆井能力。

3.1 克深10-2 井應用分析

3.1.1 復雜井筒環境

克深10-2 井是塔里木盆地庫車坳陷開發井, 井底為超高壓、 高溫環境, 采用密度2.25 g/cm3的超高油基鉆井液鉆進至中完, 使用尾管封固裸眼地層,采用密度2.18 g/cm3的鉆井液進行固井作業, 因此現場鉆完井情況復雜。

鉆進時在井深6 349.25 m 時發生漏失, 通過測試得到漏失壓力當量密度2.28 g/cm3; 鉆進過程中出現地層出水情況, 判斷水層位置在5 700 m 以上,測試得到折合5 700 m 處鹽水層壓力當量密度2.26g/cm3。 因此, 該井鉆進過程中安全密度為2.26 ~ 2.28 g/cm3, 只有0.02 g/cm3的安全密度窗口。

3.1.2 施工過程分析

克深10-2 井由于超高壓、 高溫環境及超高鉆井液密度條件, 井筒呼吸效應及鉆井液彈性較大,開泵流量返出及停泵斷流嚴重滯后, 極易導致溢流漏失誤判和漏判。 由于安全密度窗口極窄, 導致鉆井液密度過高則井漏, 過低則出鹽水或蠕變, 存在嚴重井控風險。

在現場平衡壓力控制固井試驗施工中, 建立鉆井液出入口精確計量及多策略處理機制, 特別考慮鉆井液、 水泥漿、 隔離液密度對裂縫開啟壓力以及圈閉壓力的影響, 采用以下多種措施, 圓滿實現“嚴控水層, 兼顧漏層”, 全過程不溢不漏, 高效完成大排量平衡壓力控制固井作業。

(1) 逐步摸索地層安全密度窗口, 通過臨界漏失排量、 臨界漏失壓力(固井時不同排量條件下)、 臨界溢流排量及臨界溢流壓力測算地層安全密度窗口, 形成不同工況下控壓探索地層承壓操作窗口的新方法。

(2) 固井前最后一趟鉆(通井) 充分循環,分別在井底、 套管鞋處關井求壓; 固井前最后一趟鉆起鉆到漏層或高壓水層上(套管鞋處或以上),采用多種壓重漿帽方式, 下套管過程根據情況考慮分段注替的可能性, 形成適應高壓鹽水層下套管前控壓通井起鉆注鉆井液帽新方法。

(3) 按照“微過平衡, 防止漏失” 的設計要求開展控壓固井作業施工, 固井中控制井底ECD保持穩定, 從而壓穩水層、 不溢不漏; 充分分析控壓固井施工流程中的關鍵風險點, 通過精細化控壓操作等手段, 循環、 停泵、 注水泥、 替鉆井液、 控壓起鉆、 候凝各個階段精細控制井口回壓, 保證固井質量, 形成微過平衡控壓固井多工況全過程壓力安全控制新方法等技術。

在施工全過程中, 采用“井底恒壓+微流量監測” 方式進行控壓通井及擴眼, 根據不同工況,精準調整控壓值, 起下鉆4 ~7 MPa、 循環排混漿3 ~10 MPa、 候凝憋壓12 MPa, 精度高達±0.2 MPa, 全程無溢流和漏失, 有效減少漏失, 節約鉆井成本, 保障了完井期間作業及井控安全, 實現了塔里木山前高壓鹽水層大排量控壓固井。 固井質量測試結果表明, 該井創造固井質量合格率100%、優質率85.5%的施工紀錄。

3.2 漏失復雜降低效果

此外, 該技術在現場應用時有效減少了復雜時效, 減小了鉆井液漏失量。 以塔里木塔中與塔北區塊應用成效為例, 與常規鉆井相比, 平均漏失量下降82%, 復雜時率下降54%, 平均日進尺提高94%, 目的層鉆井周期縮短42%。

4 結論與認識

本文研究成果極大豐富了井筒安全監控技術內涵, 將環空氣液固三相變質量流動以及受模糊信息、 慢反饋信號耦合作用下環空壓力控制理論方法研究推向新高度, 由此形成溢流漏失自動識別、 氣侵自動處理、 多工況井筒壓力閉環控制等關鍵核心技術, 推動井控安全向本質安全邁出關鍵一步。 得出如下結論:

(1) 建立了井控安全屏障的系統方法, 及時、有效識別甚至準確預測溢漏復雜工況, 更好地解讀工況變化, 更早預警、 更高效控制井下復雜情況。

(2) 推動了新一代井筒安全預警技術發展,實現了在無人工干預下, 微小溢流/漏失量(<0.2 m3) 準確的自動診斷與識別, 縮短了大量人工時間。

(3) 支撐創立了PCDS 中國石油控壓鉆井高端技術裝備品牌, 推動集團公司鉆井綜合效率與井筒安全水平邁向新臺階, 具有廣闊的應用前景。