基于EDEM小麥收獲機清選損失監測試驗裝置設計

丁力 徐宇飛 屈哲 豆宇飛 王萬章 李赫

摘要:針對小麥損失監測傳感器結構復雜、成本較高的問題,對收獲機清選排雜口不同物料運動特性進行研究,揭示小麥與秸稈撞擊敏感板的作用規律,從清選拋出物沖擊敏感板的力學特性出發,設計一種小麥收獲機清選損失監測試驗裝置。通過離散元分析軟件EDEM分析小麥籽粒、50 mm秸稈、100 mm秸稈撞擊敏感板產生的作用力,分析接觸力變化曲線,證明可通過判斷物料撞擊敏感板產生的信號進行損失監測。為增強信號采集準確率,采用兩片壓電傳感器串聯的方式,增大損失信號。設計損失監測試驗臺機械結構及控制系統,使監測裝置模擬收獲機清選排雜過程且可以實時監測信號,有效提高監測效率。最后,通過不同高度物料運動損失監測試驗,得出300 mm高度下傳感器識別較為精準,對小麥籽粒的識別率達到98.4%,整體監測誤差小于5%,損失監測試驗裝置能夠達到設計目的和要求。

關鍵詞:離散元方法;壓電傳感器;小麥;損失監測

中圖分類號:S225.3

文獻標識碼:A

文章編號:2095-5553 (2023) 03-0013-09

Abstract:? Aiming at the problems of complex structure and high cost of the wheat loss monitoring sensor, the motion characteristics of different materials in the harvester cleaning and discharging port were studied, and the law of the impact of wheat and straw on the sensitive plate was revealed. Based on the mechanical properties, an experimental device for monitoring the cleaning loss of wheat harvester was designed. The discrete element analysis software EDEM was used to analyze the force generated by the impact of wheat grains, 50 mm straw and 100 mm straw on the sensitive plate, and the change curve of the contact force was analyzed. In order to enhance the accuracy of signal acquisition, two piezoelectric sensors were connected in series, which increased the signal of loss. The mechanical structure and control system of the loss monitoring test bench were designed, so that the monitoring device simulated the cleaning and removal process of the harvester and could monitor the signal in real time, which effectively improved the monitoring efficiency. Finally, through the monitoring test of material movement loss at different heights, it was concluded that the sensor recognition was more accurate at a height of 300 mm, the recognition rate of wheat grains reached 98.4%, and the overall monitoring error was less than 5%. The loss monitoring test device can meet the design purpose and requirements.

Keywords:? discrete element method; piezoelectric sensor; wheat; loss monitoring

0引言

聯合收獲機因其便捷、高效,被廣泛用于小麥的機械化收獲過程中。但由于部分小麥為小面積種植,地塊分散,收獲作業存在路徑折返等現象。特別是一些機手操作不規范,邊轉彎邊收割,或者通過減小油門的辦法來減速,降低了發動機和收獲機脫分裝置轉速,小麥穗頭未脫粒或未脫凈就被排出,造成小麥機械收獲籽粒損失率增大。有研究表明小麥收獲損失量達到4%以上,高于國標2%水平。目前損失測量主要是人工測量計數,無法實時獲取,無法實時反饋給機手進行作業參數的調節,造成了糧食的損失[1]。

針對收獲機收獲損失監測的問題,眾多學者做了大量研究。國外對損失監測傳感器研究比較早而且相對深入一些,Bernhardt等通過劃分區域和傳感器堆加的方式進行損失監測,把20個傳感器分布在29個監測區域內。為獲取谷物損失狀況,把20個傳感器的信息進行整合并繪出特征曲線。這種裝置結構復雜,而且信息量非常巨大。Craessaerts等[2]在谷物收獲機上方運動篩的尾部固定傳感器的方法進行損失監測試驗。因為損失監測傳感器不同位置受到的沖擊力及產生的壓力數值不同,由此可以繪出谷物損失大概的非線性模型。

目前,國內對損失傳感器還處于試驗研究階段,李耀明等[3]研制出PVDF列陣式夾帶損失傳感器、YT-5L型壓電陶瓷夾帶損失傳感器、YT-5型整板式清選損失傳感器,設計了標定試驗臺并進行了水稻、小麥室內標定試驗,室內標定試驗與田間試驗表明水稻、小麥夾帶和清選損失監測精度在97%左右,監測精度較高,也驗證了所建監測數學模型的正確性。唐飛龍[4]設計了一種信號處理電路,通過對比谷物碰撞檢測板的信號與噪聲信號的區別,對監測到的數據進行分析研究,并設計電路,通過在聯合收割機上安裝帶有設計電路的監測機構進行試驗研究。徐立章等[5]對一體多塊式油菜清選損失監測傳感器裝置進行改進,通過試驗標定與臺架試驗,建立了清選損失率與主要工作參數之間關系的數學模型,設計了油菜清選損失自適應控制系統,解決了清選損失自適應控制系統中的滯后問題。

上述研究能夠監測小麥收獲機損失信息,但主要通過大量試驗的方法,過程復雜;且傳感器一般采用PVDF多塊結構,結構復雜,成本較高,沒有一個很好的試驗裝置去模擬清選運動過程。

針對目前小麥收獲機清選損失監測的研究主要靠大量試驗,以及監測傳感器結構復雜、成本較高的問題。通過EDEM仿真模擬小麥及秸稈與敏感板撞擊過程,分析由撞擊力產生的信號來區分出小麥的可行性。基于壓電陶瓷的壓電效應的原理,通過現場實時采集陶瓷壓電傳感器的信號數值,并且把采集到的模擬信號輸送到控制器中,通過程序增加軟件判斷環節,通過觸摸屏作為人機交互系統控制電機轉動來驅動種子下落從而模擬小麥從收割機清選口落下,提高損失監測裝置的可靠性與可操作性。

1碰撞敏感板力學特性分析與仿真

1.1碰撞敏感板力學特性分析

小麥和秸稈撞擊敏感板的過程可簡化為如圖1所示的動力學模型,其動力學方程可表示為式(1)。

分析式(4)和式(5)可知:由于小麥顆粒和秸稈的恢復系數、質量及彈性模量等特征的不同,其接觸鋼板時產生的接觸時間及最大變形量也存在很大區別。

最大接觸變形量αmax隨著最大接觸力Fnmax的增大而增大,而接觸信號電壓隨著最大接觸變形量αmax的增大而增大,所以接觸力越大,接觸信號電壓越大。根據式(5)可知,碰撞接觸時間也隨著最大接觸變形量αmax的增大而增大,接觸力升高持續時間tr的4倍是接觸信號的一個脈沖周期。小麥和秸稈接觸損失檢測監測傳感器敏感板產生信號的最大接觸力Fnmax與接觸力上升時間tr會使信號電壓的最大值與頻率的不同。

根據上述分析,辨識出小麥籽粒的重要步驟是準確得到小麥和秸稈與敏感板碰撞過程中的最大接觸力Fnmax與接觸力上升時間tr。利用離散元軟件EDEM2020數值模擬小麥顆粒和秸稈與損失檢測監測傳感器金屬板的撞擊力學特性,為后續正確辨識小麥和秸稈的閾值相關參數提供有效參考[6]。

1.2仿真模型

小麥顆粒為不規則球形顆粒,整體為橢球狀。通過多個球面填充方法得到的仿真模型[7]。由于不同莖稈尺寸差異較大,選取50 mm和100 mm的小麥莖稈作為試驗對象。秸稈模型通過球形單元均勻疊加而成,具備與真實小麥和秸稈相同的質量體積。在離散元軟件EDEM中導入實驗室建立好的小麥顆粒、50 mm 秸稈和100 mm秸稈模型。

通過查閱文獻[8]得到離散元模擬中麥粒、秸稈以及鋼板的仿真參數,本試驗中各模擬參數如表1所示。秸稈模型如圖2所示。

1.3接觸模型

離散元的重要基礎是接觸模型,被用到最多的接觸模型有:運動表面接觸模型,HertzMindlin無滑動接觸模型及HertzMindlin黏結接觸模型等。因為小麥顆粒的形狀為不規則形狀且小麥的外表皮面光滑,所以最合適的接觸模型為HertzMindlin無滑動接觸模型。HertzMindlin無滑動接觸模型可被用來做小麥與敏感板之間及秸稈與敏感板之間的接觸模型。查閱文獻可知,離散元模擬中麥粒與敏感板以及秸稈與敏感板的仿真參數如表2所示[9]。

1.4EDEM仿真結果與分析

在EDEM軟件中做出厚度0.5 mm,長300 mm,寬200 mm敏感板模型。因為谷物撞擊敏感板的速度不為零,在軟件中設置谷物距離敏感板為300 mm。

仿真模擬結束后,利用后處理模塊(Analyst)可看到物料運動及碰撞的全部數據和圖像[10],試驗模擬過程如圖3所示。

利用EDEM的輸出數據模塊得到了小麥及秸稈和敏感板作用時間及對應作用力,之后通過Excel處理數據并繪制接觸力曲線圖,如圖4所示。

根據導出的Excel數據,小麥與敏感板接觸力升高持續時間tr為0.000 031 s;接觸力的最大值為1.44 N;根據計算可以獲得小麥接觸敏感板觸發的振動信號頻率為7.8 kHz[11]。100 mm秸稈與敏感板在0255 952 s時與敏感板發生碰撞,且接觸力升高持續時間tr為0.000 244 s,接觸力的峰值為2.64 N。根據計算可以得出100 mm秸稈與敏感板接觸觸發的振動頻率1.0 kHz。50 mm秸稈與敏感板在0.233 059 s時發生碰撞,接觸力升高持續時間tr為0.000 275 s,沖擊力的峰值為1.23 N。根據計算可以得出50 mm秸稈與敏感板接觸觸發的振動頻率小于1 kHz。通過分析上述數據,可以得到小麥顆粒碰撞敏感板的最大接觸力位于100 mm秸稈和50 mm秸稈之間;但撞擊敏感板觸發的振動信號頻率要遠高于100 mm秸稈和50 mm的秸稈產生信號頻率。

2傳感器選型與設計

2.1壓電陶瓷傳感器

壓電陶瓷式傳感器通用性強,應用廣泛。主要使用方法是把傳感器固定在監測板一側,工作過程為當谷物接觸到裝有壓電陶瓷的檢測板時,由于接觸力的作用檢測板會發生彈性形變并伴隨振動。監測板下方的壓電陶瓷根據壓電效應把機械信號變成谷物的電脈沖信號。然后由控制器判斷損失電壓信號,最后由LCD顯示器顯示出來。因為其成本較低結構簡單,常用于靈敏度比較高、易老化、工作溫差變化大的工作環境[12]。

本損失檢測裝置壓電傳感器選用環形壓電陶瓷傳感器。該傳感器重量比較輕,諧振頻率接近100 kHz。選用的壓電陶瓷傳感器最大直徑為28 mm,中間小孔直徑為8 mm,傳感器厚度為1 mm。其關鍵參數如表3所示。

2.2壓電陶瓷的壓電效應

由于壓電陶瓷內部的電疇界限可能會隨著外部沖擊而使得壓電陶瓷產品內部的電子成分產生改變。而剩余極化強度也會隨著電疇的移動而產生變化,因上述的變動導致在垂直于極化方向的平面上也將出現電荷的增加或減少。這種因受沖擊力而產生的把機械能變為電能的物理現象也被稱為壓電陶瓷的正壓電效應。鐵磁物質的磁化過程與壓電陶瓷的極化過程相類似,如式(8)所示。

垂直方向一般為壓電陶瓷的極化方向也就是Z軸方向。當沿垂直方向受到均勻分布的力F作用時,正負電荷將在它的兩個極化面上分別顯現,如圖5所示。

分析壓電陶瓷的壓電效應可知,壓電陶瓷片上受到的力F與壓電陶瓷上產生的逆變電荷關系如式(9)所示。

當有物體撞擊到壓電陶瓷傳感器時,其等同一個電荷源。傳感器的上下兩個級面生成大量電荷,兩極面的電荷極性相反且電荷量大小相等。當大量電荷生成在壓電陶瓷的上下兩個級面,此時壓電陶瓷的作用相當于一個以壓電材料為電介質的電容器。其等效電容量如式(10)所示。

從壓電陶瓷的功能上分析,其也是一個電荷發生器。利用壓電陶瓷輸出電壓時,其可被等效成與電容串聯的電壓源,其等效電路如圖6所示。

2.3傳感器串聯分析

兩個壓電陶瓷傳感器的串聯與兩個電容的串聯相同,即把一個壓電陶瓷傳感器的正極與另一壓電陶瓷傳感器的負極通過導線相連接。當壓電陶瓷傳感器受到外力時,上極板會生成正電荷,下極板會生成負電荷。因為,兩個壓電陶瓷傳感器之間產生的正負電荷可以互相消掉。分析可知,一片傳感器時上、下極板的電荷量與兩傳感器并聯時相同,而一片傳感器輸出電壓為兩片的一半,單片的電容量為兩片的兩倍。

通過上述分析可知,當被檢測的電路具有比較高的輸入阻抗時,且把電壓作為輸出信號時,可以把兩個壓電陶瓷傳感器串聯,串聯之后傳感器的電容減小一半,輸出的電壓增大一倍[1314]。本損失檢測裝置通過判斷變化的電壓信號經信號處理電路輸入Arduino微控制器中進行計數。綜上所述,可以采用兩壓電陶瓷傳感器串聯的形式,來增加輸出電壓信號,并將其附在一塊敏感板上面。

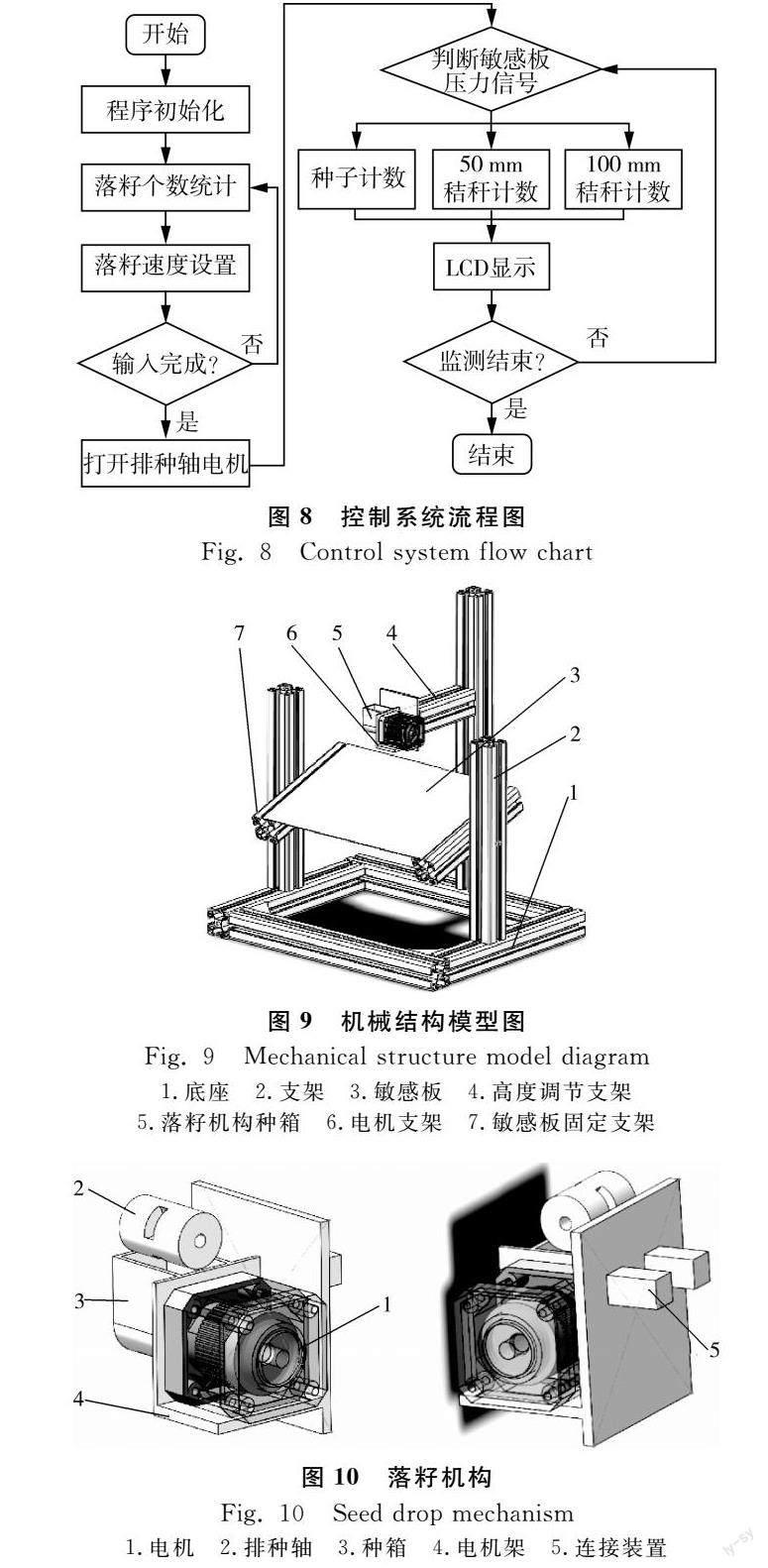

3機械結構及控制系統設計

損失監測試驗裝置控制系統總體框圖如圖7所示。Arduino單片機是損失檢測系統的核心部件,主要完成種子和秸稈的計數、與ATF觸摸屏的串口通信、落籽個數與電機轉動圈數匹配的計算、LCD1602的顯示操作和步進電機的驅動等。

該系統利用ATF觸摸屏來控制落籽機構電機,從而控制落種機構的排種軸,排種軸帶動種子落在敏感板上,通過敏感板上的壓力信號來判斷是麥粒還是秸稈。

因此,可在敏感板的背面粘貼陶瓷壓力傳感器來檢測壓力的大小。因為Arduino單片機既可以接收數字量信號也可以接收傳感器輸出的模擬信號,所以壓電陶瓷傳感器采集到的模擬量可以直接傳輸給Arduino單片機。然后單片機將該值與設定的閾值范圍進行判斷,單片機將產生信號控制LCD1602數碼管實現計數顯示功能。如圖8所示為控制系統的流程圖。

3.1機械結構設計

損失檢測試驗臺架主體是由40 mm×40 mm鋁型材搭建,鋁型材之間主要靠角碼固定,如圖9所示。主要由底座、支架、敏感板、落籽機構、高度調節支架等組成。敏感板支架通過螺釘與支架連接,通過調節螺釘可以使敏感板在0°~90°的范圍進行角度調節。為了使種子撞擊后順利彈開,避免再次撞擊,敏感板安裝傾斜角約為45°。落籽機構整體為3D打印材料,通過連接裝置與鋁型材固定,如圖10所示。

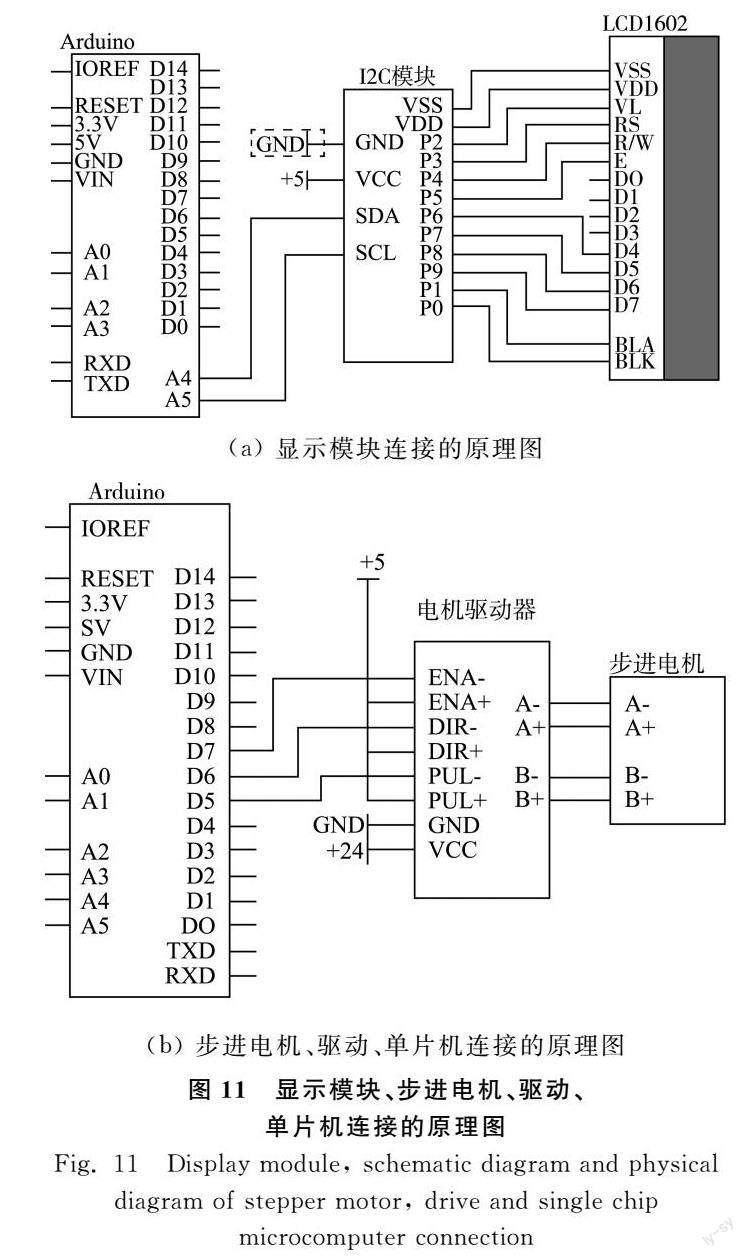

3.2控制系統組成

選用Arduino作為損失監測系統控制器,該單片機共有14個數字引腳,6個模擬引腳。選用LCD1602作為試驗裝置的顯示器,其可以用來顯示簡單的數字、符號和字母。落籽機構排種軸驅動電機上選用的是混合式步進電機,步進電機型號為42BYGH34,額定電流為1.5 A、步距角為1.8°(二相)出軸長度為22 mm、軸徑為5 mm(D字型),便于安裝。采用TB6600步進電機驅動器與單片機通信,并控制步進電機。本損失監測控制系統采用共陽極連接方式。考慮安全因素等因素,驅動器支持脫機保持功能,允許用戶在開機狀態下完成調試等工作。為了精確控制種子下落個數,本損失檢測系統使用的步進電機驅動器選擇8細分,使步進電機接收1 600個脈沖轉動一圈,因此同樣頻率的脈沖信號可以使得步進電機的轉速更低。試驗器材原理圖如圖11所示。

3.3人機界面軟件設計

選用ATF043觸摸屏4.3寸(對角線)彩色串口顯示模塊,橫屏480像素×272像素,資源存儲器容量為128 M。觸摸屏通過5 V供電,可直接用Arduino供電,觸摸類型是電容觸摸。

根據圖7系統總體框圖,AFT觸摸屏的界面需要兩個控制按鈕和兩個數值輸入模塊。控制按鈕用來控制電機的啟動和關閉,兩個數值輸入模塊用來控制落籽的速度及落籽的數量。落籽數量可通過控制電機轉動的圈數進行控制,輸入的數值通過程序算術運算與電機實際需要轉動圈數相匹配。落籽速度可以通過控制電機的轉速,輸入的數值通過程序算術運算與電機實際需要轉動速度相匹配,人機交互界面如圖12所示。

4試驗與分析

4.1谷物信號采集

本損失監測試驗采用河南農業大學原陽基地種植最多的小麥品種,試驗地點在河南農業大學現代農業裝備工程研究中心。試驗裝置需要提前獲得谷物從不同高度落下撞擊敏感板產生的電壓信號范圍,然后對種子和秸稈進行損失監測。本損失監測試驗裝置需要提前獲得谷物從不同高度落下撞擊敏感板產生的電壓信號范圍,然后對種子和秸稈進行損失監測。

由于谷物撞擊敏感板的高度不同損失監測裝置的檢測精度也不同,所以需要進行多組試驗來驗證高度對試驗結果的影響。分別測量小麥顆粒、50 mm秸稈、100 mm秸稈從10 cm、20 cm及30 cm的高度撞擊敏感板的信號[15]。通過實地觀察,收獲機排雜口處小麥顆粒及秸稈撞擊角度在30°~60°之間,所以選取45°敏感板作為試驗撞擊角度。首先將小麥顆粒、50 mm秸稈、100 mm秸稈從10 cm的高度自由落下撞擊敏感板,在Arduino IDE的串口監視工具觀察信號輸出數值。

為了能夠更加清楚地表達谷物信號數值,將數據分析整理得到不同高度撞擊產生的信號數值。如表4所示。通過整理為后續信號閾值提供數據基礎,同時使每種谷物信號數據一目了然,方便對比研究[16]。

分析表4結果得到小麥籽粒、50 mm秸稈、100 mm秸稈從100 mm高度撞擊敏感板數值分別為6~10、1~4、14~19;小麥籽粒、50 mm秸稈、100 mm秸稈從200 mm高度撞擊敏感板數值分別為9~17、3~6、24~38;小麥籽粒、50 mm秸稈、100 mm秸稈從300 mm高度撞擊敏感板數值分別為19~34、4~9、37~55。

4.2試驗方法及過程

損失監測試驗裝置的準確度受落籽高度、每分鐘落籽個數以及敏感板角度等因素的影響[17]。由于種子下落時間間隔過短會導致監測的誤差大大增加,可通過人機交互系統調節落籽間隔,來保證損失監測的準確性。

本監測試驗裝置中,小麥從落籽機構落種導管落下三種不同高處,小麥種子大部分呈長圓形,與敏感板撞擊后有可能會翻滾而產生第二次撞擊,而且為使測量精度更加準確調整敏感板角度為45°。

4.3試驗結果與分析

為考察不同高度監測性能,試驗分成三組,分別選取100 mm、200 mm、300 mm高度,每組50粒小麥、10根50 mm的秸稈及100 mm的秸稈落下,每組重復5次試驗結果如表5、表6所示。

試驗過程中,全程觀察LCD1602顯示屏上的數據和小麥及秸稈碰撞敏感板的運動情況。通過觀察試驗主要出現以下問題:小部分種子本身質量較小且小麥與敏感板碰撞之后發生了二次碰撞現象[16]。試驗中有多粒種子同時下落,由于小麥撞擊敏感板間隔時間過短,傳感器和單片機并不能有效地區分,降低了損失檢測的準確率。

選取高度單因素試驗指標進行方差分析,結果如表6所示。從表6可以看出,在不同高度下,麥粒、50 mm秸稈和100 mm秸稈均為高度顯著,其中麥粒P值最小,說明高度指標影響較大,從準確率分析中可以得出,300 mm高度下傳感器識別較為精準。

通過分析以上3組試驗數據,當谷物距離敏感板300 mm時,損失監測裝置的準確率較好。使用兩片壓電陶瓷式傳感器串聯可以起到放大信號的作用,損失監測裝置能達到設計要求,監測誤差小于5%。

5結論

1)? 針對目前小麥收獲機損失監測傳感器結構復雜、成本較高的問題。通過EDEM仿真模擬小麥及秸稈與敏感板撞擊過程,分析出由撞擊力產生的信號來區分出小麥的可行性。基于壓電陶瓷的壓電效應的原理,增強信號采集準確率,設計了損失監測試驗臺機械結構及控制系統,使監測裝置模擬收獲機排雜過程且可以實時監測信號,有效提高了監測效率。

2)? 理論分析了谷物撞擊敏感板力學特性,結合建立的麥粒、秸稈模型,導入離散元軟件EDEM中進行撞擊敏感板仿真,分析了接觸力變化曲線,得到小麥顆粒碰撞敏感板的最大接觸力大于50 mm秸稈和小于100 mm秸稈;50 mm秸稈和100 mm的秸稈產生信號頻率遠小于小麥,證明可通過判斷物料撞擊敏感板產生的信號進行損失監測。

3)? 設計了控制系統及損失監測試驗裝置。依據監測裝置控制系統信號特點選擇兩片壓電陶瓷串聯作為采集信號模塊,增強了信號數值。使用試驗裝置,對不同高度下物料撞擊敏感板進行單因素方差分析,得出高度因素影響顯著,通過分組試驗得出谷物最佳下落高度,同時驗證了監測裝置的準確率。試驗結果表明,30 cm高度下傳感器識別較為精準,對小麥籽粒的識別率達到98.4%,整體監測誤差小于5%,損失監測試驗裝置能夠達到設計目的和要求。

參考文獻

[1]曹芳芳, 朱俊峰, 郭焱, 等. 中國小麥收獲環節損失有多高?——基于4省5地的實驗調研[J]. 干旱區資源與環境, 2018, 32(7): 7-14.

Cao Fangfang, Zhu Junfeng, Guo Yan, et al. Wheat harvest loss in China—Based on experiments and surveys in 5 cities of 4 provinces [J]. Journal of Arid Land Resources and Environment, 2018, 32(7): 7-14.

[2]Craessaerts G, de Baerdemaeker J, Missotten B, et al. Fuzzy control of the cleaning process on a combine harvester [J]. Biosystems Engineering, 2010, 106(2): 103-111.

[3]李耀明, 梁振偉, 趙湛, 等. 聯合收獲機谷物損失實時監測系統研究[J]. 農業機械學報, 2011, 42(S1): 99-102.

Li Yaoming, Liang Zhenwei, Zhao Zhan, et al. Realtime monitoring system of grain loss in combine harvester [J]. Transactions of the Chinese Society for Agricultural Machinery, 2011, 42(S1): 99-102.

[4]唐飛龍. 聯合收割機清選損失監測裝置設計及試驗[D]. 成都: 西華大學, 2017.

Tang Feilong. Design and test of monitoring device of cleaningloss for combine harvester [D]. Chengdu: Xihua University, 2017.

[5]徐立章, 李洋, 李耀明, 等. 谷物聯合收獲機清選技術與裝置研究進展[J]. 農業機械學報, 2019, 50(10): 1-16.

Xu Lizhang, Li Yang, Li Yaoming, et al. Research progress on cleaning technology and device of grain combine harvester [J]. Transactions of the Chinese Society for Agricultural Machinery, 2019, 50(10): 1-16.

[6]梁振偉, 李耀明, 趙湛, 等. 籽粒損失監測傳感器敏感板局部約束阻尼設計[J]. 農業機械學報, 2014, 45(8): 106-111, 79.

Liang Zhenwei, Li Yaoming, Zhao Zhan, et al. Partial constrained damping design of sensitive plate for grain loss monitoring sensor [J]. Transactions of the Chinese Society for Agricultural Machinery, 2014, 45(8): 106-111, 79.

[7]魏純才. 油菜聯合收獲機清選損失監測方法與裝置研究[D]. 鎮江: 江蘇大學, 2018.

Wei Chuncai. Study on the monitoring method and device for cleaning loss of the rapeseed combine harvester [D]. Zhenjiang: Jiangsu University, 2018.

[8]王萬章, 劉婉茹, 袁玲合, 等. 基于EDEM的收獲期小麥植株離散元參數標定[J]. 河南農業大學學報, 2021, 55(1): 64-72.

Wang Wanzhang, Liu Wanru, Yuan Linghe, et al. Calibration of discrete element parameters of wheat plants at harvest period based on EDEM [J]. Journal of Henan Agricultural University, 2021, 55(1): 64-72.

[9]王萬章, 劉婉茹, 袁玲合, 等. 小麥植株建模與單縱軸流物料運動仿真與試驗[J]. 農業機械學報, 2020, 51(S2): 170-180.

Wang Wanzhang, Liu Wanru, Yuan Linghe, et al. Simulation and experiment of single longitudinal axial material movement and establishment of wheat plants model [J]. Transactions of the Chinese Society for Agricultural Machinery, 2020, 51(S2): 170-180.

[10]劉凡一, 張艦, 陳軍. 小麥籽粒振動篩分黏彈塑性接觸模型構建及其參數標定[J]. 農業工程學報, 2018, 34(15): 37-43.

Liu Fanyi, Zhang Jian, Chen Jun. Construction of viscoelastoplasticity contact model of vibratory screening and its parameters calibration for wheat [J]. Transactions of the Chinese Society of Agricultural Engineering, 2018, 34(15): 37-43.

[11]劉凡一, 張艦, 李博, 等. 基于堆積試驗的小麥離散元參數分析及標定[J]. 農業工程學報, 2016, 32(12): 247-253.

Liu Fanyi, Zhang Jian, Li Bo, et al. Calibration of parameters of wheat required in discrete element method simulation based on repose angle of particle heap [J]. Transactions of the Chinese Society of Agricultural Engineering, 2016, 32(12): 247-253.

[12]李耀明, 梁振偉, 趙湛. 籽粒損失監測傳感器敏感板振動特性與試驗[J]. 農業機械學報, 2013, 44(10): 104-111.

Li Yaoming, Liang Zhenwei, Zhao Zhan. Experiment and vibration characteristics of sensitive plate on grain loss monitoring sensor [J]. Transactions of the Chinese Society for Agricultural Machinery, 2013, 44(10): 104-111.

[13]張霖, 趙祚喜, 可欣榮, 等. 壓電式種子計數系統[J]. 農業機械學報, 2011, 42(8): 41-45.

Zhang Lin, Zhao Zuoxi, Ke Xinrong, et al. Seedcounting system design using piezoelectric sensor [J]. Transactions of the Chinese Society for Agricultural Machinery, 2011, 42(8): 41-45.

[14]魏新華, 李耀明, 陳進, 等. 聯合收割機工作過程智能監控裝置的系統集成[J]. 農業工程學報, 2009, 25(S2): 56-60.

Wei Xinhua, Li Yaoming, Chen Jin, et al. System integration of working process intelligent monitoring and controlling devices for combine harvester [J]. Transactions of the Chinese Society of Agricultural Engineering, 2009, 25(S2): 56-60.

[15]徐立章, 李洋, 李耀明, 等. 谷物聯合收獲機清選技術與裝置研究進展[J]. 農業機械學報, 2019, 50(10): 1-16.

Xu Lizhang, Li Yang, Li Yaoming, et al. Research progress on cleaning technology and device of grain combine harvester [J]. Transactions of the Chinese Society for Agricultural Machinery, 2019, 50(10): 1-16.

[16]王卓, 車東, 白曉平, 等. 玉米聯合收獲機清選損失監測裝置設計與試驗[J]. 農業機械學報, 2018, 49(12): 100-108.

Wang Zhuo, Che Dong, Bai Xiaoping, et al. Improvement and experiment of cleaning loss rate monitoring device for corn combine harvester [J]. Transactions of the Chinese Society for Agricultural Machinery, 2018, 49(12): 100-108.

[17]李耀明, 陳義, 趙湛, 等. 聯合收獲機清選損失監測方法與裝置[J]. 農業機械學報, 2013, 44(S2): 7-11.

Li Yaoming, Chen Yi, Zhao Zhan, et al. Realtime monitoring system of grain loss in combine harvester [J]. Transactions of the Chinese Society for Agricultural Machinery, 2013, 44(S2): 7-11.