壟作免耕播種機被動式防纏繞破茬清壟裝置設計與試驗

林 靜 呂洲翼 李宏哲 王鑫宇 王東銳

(1.沈陽農業大學工程學院, 沈陽 110866; 2.鐵嶺縣現代農業發展服務中心, 鐵嶺 112600)

0 引言

免耕播種機需要在有秸稈覆蓋的地表完成播種作業,故有效防堵防纏繞是順利實施免耕播種的前提[1]。近年來,國內外學者圍繞免耕播種機如何高效切茬、清秸、防堵進行了大量研究[2-13]。目前,驅動式防堵裝置具有較好的防堵效果[14-16],但是其土壤擾動較大,播種時會破壞原壟,形成新溝,從而喪失了壟作模式的優點。被動式防堵裝置土壤擾動小[17-19],但在秸稈覆蓋量大的情況下作業效果不佳,無法滿足玉米壟作免耕播種的技術要求[20]。

針對上述問題,本文以自主研制的阿基米德螺線鋸齒型缺口圓盤破茬刀為基礎,優化設計一種被動式防纏繞破茬清壟裝置,同時實現破茬和清壟的功能。并通過理論分析、仿真研究和田間試驗確定破茬清壟裝置的最佳結構參數。

1 整體結構與工作原理

1.1 整體結構

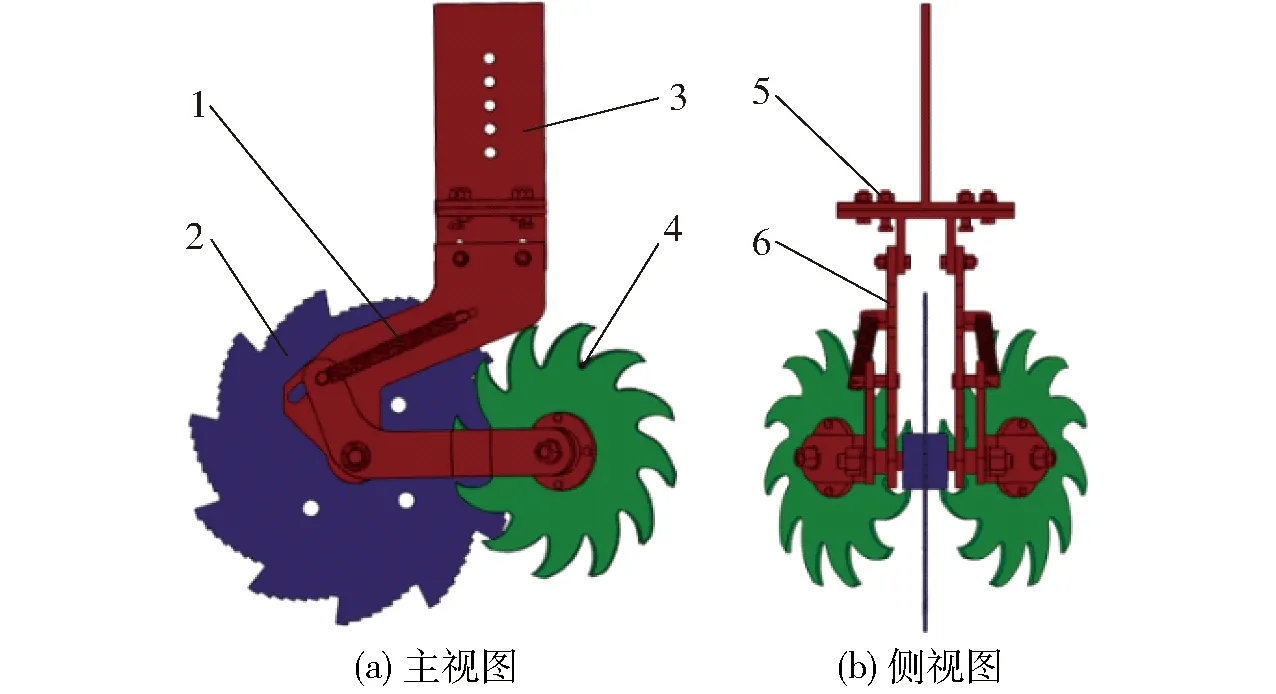

玉米免耕播種機防纏繞破茬清壟裝置如圖1所示,由阿基米德螺線鋸齒型缺口圓盤破茬刀、星型清壟輪、彈簧等組成。其中星型清壟輪與機具前進方向呈一定夾角偏置安裝,使清壟輪兼具向后撥動和側推秸稈的作用。

圖1 防纏繞破茬清壟裝置結構示意圖Fig.1 Schematics of anti-winding stubble breaking and ridge clearing device1.彈簧 2.阿基米德螺線鋸齒型缺口圓盤破茬刀 3.高度調節裝置 4.星型清壟輪 5.固定板 6.支撐板

1.2 工作原理

該裝置在拖拉機帶動及土壤摩擦力的作用下滾動旋轉,兼有無支撐和有支撐兩種切割方式。當破茬刀底部與壟上秸稈接觸時,破茬刀刃口上的鋸齒嵌住秸稈進行無支撐切割;當破茬刀與壟上根茬接觸時,玉米根茬固定在土壤里,被刀刃切割時不會產生移動,進行有支撐切割,破開玉米根茬的根上節(俗稱“五叉股”)。被切碎的秸稈與破開的根茬會在清壟輪的作用下,被側推至兩側的壟溝中,從而實現防堵防纏繞功能,增加了機具的通過性,并在壟上提供了清潔的播種區域,為免耕播種種床創造良好的條件,保證了播種質量。

2 關鍵部件設計

2.1 破茬刀結構設計

2.1.1刃口曲線設計

破茬刀的刃口曲線形狀設計為阿基米德螺線鋸齒型刀刃缺口,優點是:動滑切角隨著刃口的切入至切出越來越大,滑切效果好;對于地表以下的根茬可以漸進式破茬入土,入土效果好,破茬率顯著提高[21]。

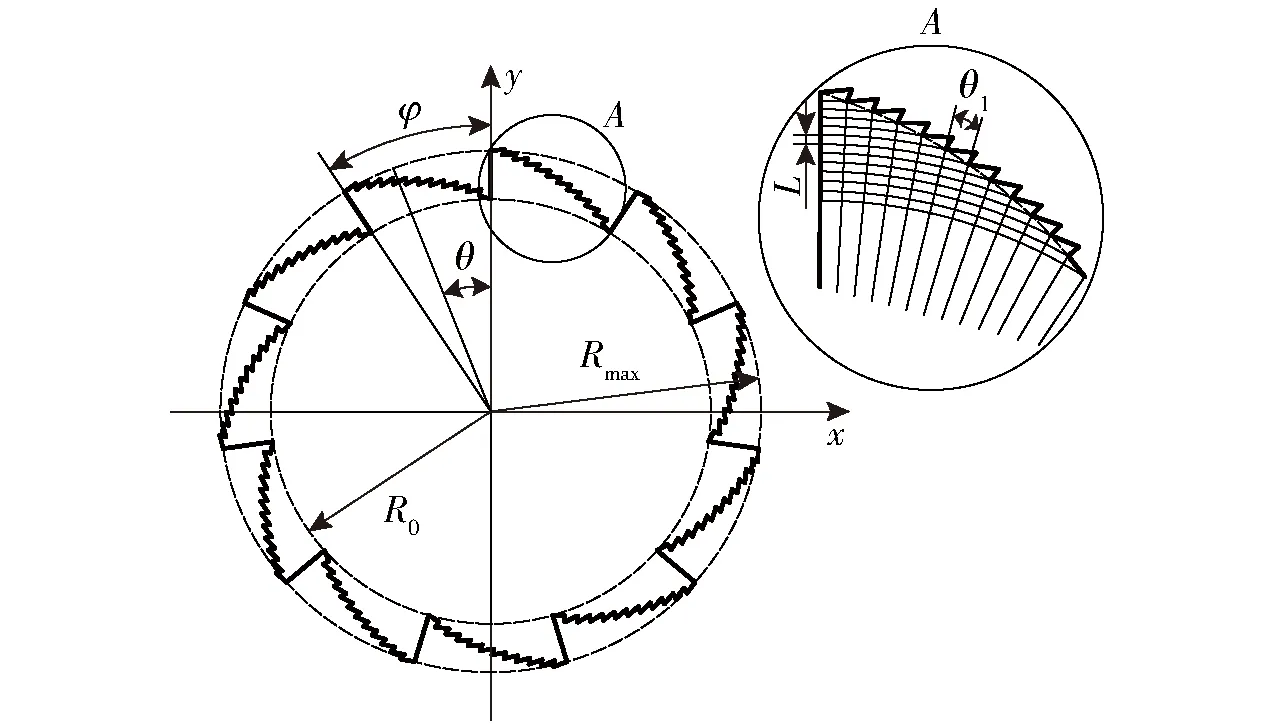

阿基米德螺線如圖2所示,A為破茬刀刃口曲線局部放大視圖,L為與起始位置夾角每增大θ1時半徑增加的長度,刃口曲線為阿基米德螺線,其坐標方程為

圖2 阿基米德螺線鋸齒型缺口圓盤破茬刀結構示意圖Fig.2 Schematic of Archimedes spiral serrated notch disc stubble cutter

(1)

式中R0——起始半徑,mm

k——常數

θ——當前位置與原點連線和初始半徑位置之間的夾角,(°)

由此可得破茬刀的最大半徑Rmax計算公式為

Rmax=R0+kφ

(2)

式中φ——缺口包角,(°)

2.1.2破茬刀結構參數設計

設阿基米德螺線鋸齒型缺口圓盤破茬刀置于坐標系xOy中,其中心點與坐標系原點O重合,x軸水平向右為正方向,y軸豎直向上為正方向,令第1個缺口的起始半徑方向與y軸正方向重合,各缺口以y軸正方向開始逆時針依次編號,以此建立刃口曲線的參數方程為

(3)

式中Z——破茬刀的缺口數

根據現有研究[22],玉米根茬的根上節深度平均為70 mm,為了能夠完全破開玉米根茬的根上節,確定破茬刀結構參數為缺口數11,最大半徑215 mm,起始半徑175 mm,包角32.72°。并且由于鋸齒形刀片在切割秸稈的過程中,受到的合力較小,受力比較均勻,切割效率高,切割效果好[23-24]。因此,參考《農業機械設計手冊》[25],在刃口曲線上加工出齒高為5 mm、齒寬為10 mm的鋸齒,以此增加破茬刀的滑切效果與切茬能力,從而實現破茬刀的防纏繞防堵功能。

2.2 破茬刀運動分析

2.2.1破茬刀運動軌跡分析

阿基米德螺線鋸齒型缺口圓盤破茬刀的同一個缺口刃上不同點具有不同的運動軌跡。其運動軌跡與機具前進速度Vm、破茬刀旋轉角速度ω有關。而破茬刀轉動一周所需要的時間T與機具前進速度Vm、破茬刀最大半徑Rmax和起始半徑R0相關[21],其轉動一周所需的時間T為

(4)

由此可得破茬刀旋轉角速度為

(5)

根據刃口曲線的參數方程、機具前進速度以及破茬刀旋轉角速度,即可得到破茬刀在工作時的運動軌跡,其運動軌跡的參數方程為

(6)

式中t——破茬刀工作時間,s

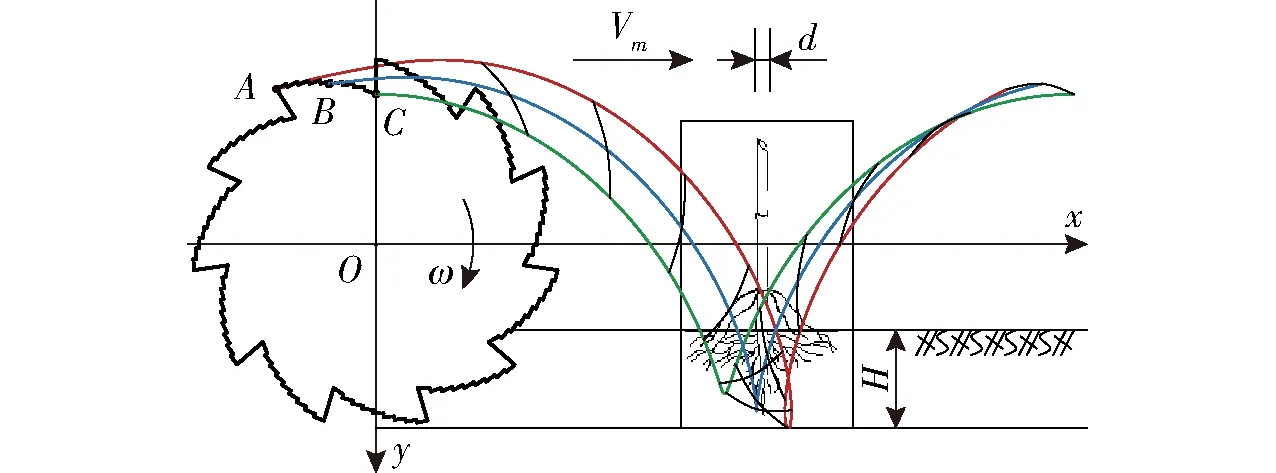

選取第1個缺口處的刃口運動軌跡作為研究對象,設最大半徑處為點A、θ為φ/2處為點B、起始半徑處為點C,當機具前進速度Vm為5 km/h時,其運動軌跡如圖3所示。其中點A的運動軌跡為余擺線,點B與點C完成切割后會迅速抬升,不會出現出土時向后拋土的現象,可以有效減少對土壤的擾動,并且快速抬升可以將破茬刀上附著的殘茬與土壤甩掉,減少帶土和纏繞。

圖3 破茬刀同一刃線上不同點的運動軌跡Fig.3 Movement track of different points on the same cutting edge line of stubble cutter

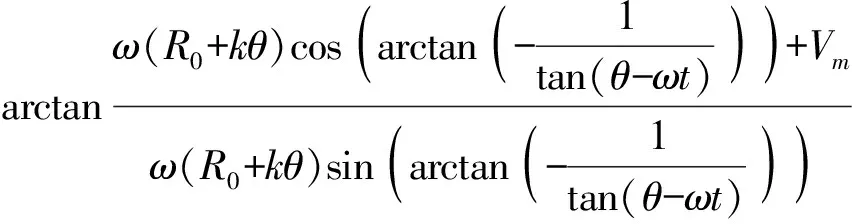

2.2.2破茬刀入土時動滑切角分析

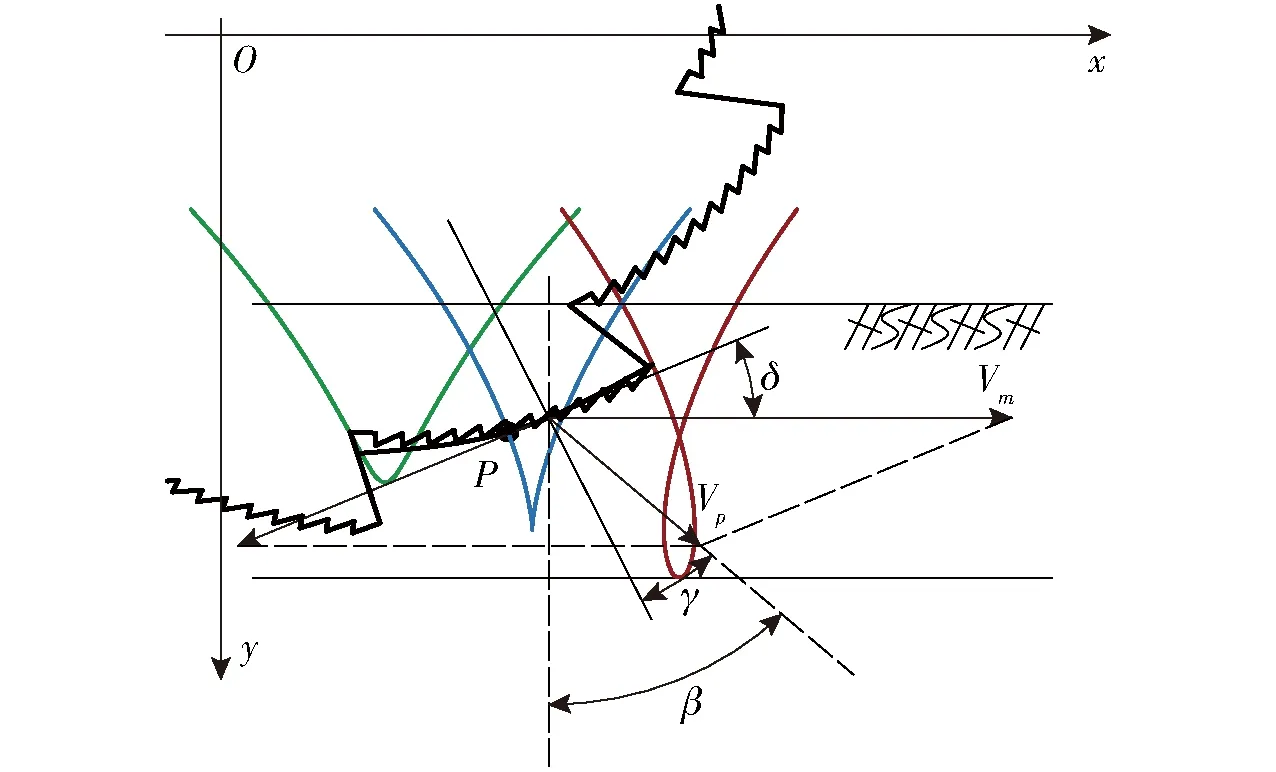

在破茬刀切茬過程中動滑切角會影響切茬效果[26],因此對破茬刀切茬過程中的動滑切角進行分析研究。如圖4所示,選取破茬刀第1個缺口處的刀刃入土任意一點P進行速度分析,以破茬刀中心點為坐標原點O,水平向右為x軸正方向,豎直向下為y軸正方向建立xOy坐標系。此時該刀刃的刃口曲線參數方程為

圖4 破茬刀刃口曲線上點P速度分析Fig.4 Velocity analysis of point P on curve of stubble cutting edge

(7)

且清壟輪主偏角δ為刃口曲線在點P處的切線與水平方向的夾角,由此可得出清壟輪主偏角δ的計算公式為

(8)

將式(7)代入式(8)可得清壟輪主偏角δ的計算公式為

(9)

對點P的速度分析計算公式為

(10)

式中V1——點P線速度,km/h

Vx——點P水平方向上速度,km/h

Vy——點P豎直方向上速度,km/h

Vp——點P合速度,km/h

由式(7)、(8)可得點P的速度方向角β計算公式為

(11)

滑切角γ計算公式為

γ=β-δ

(12)

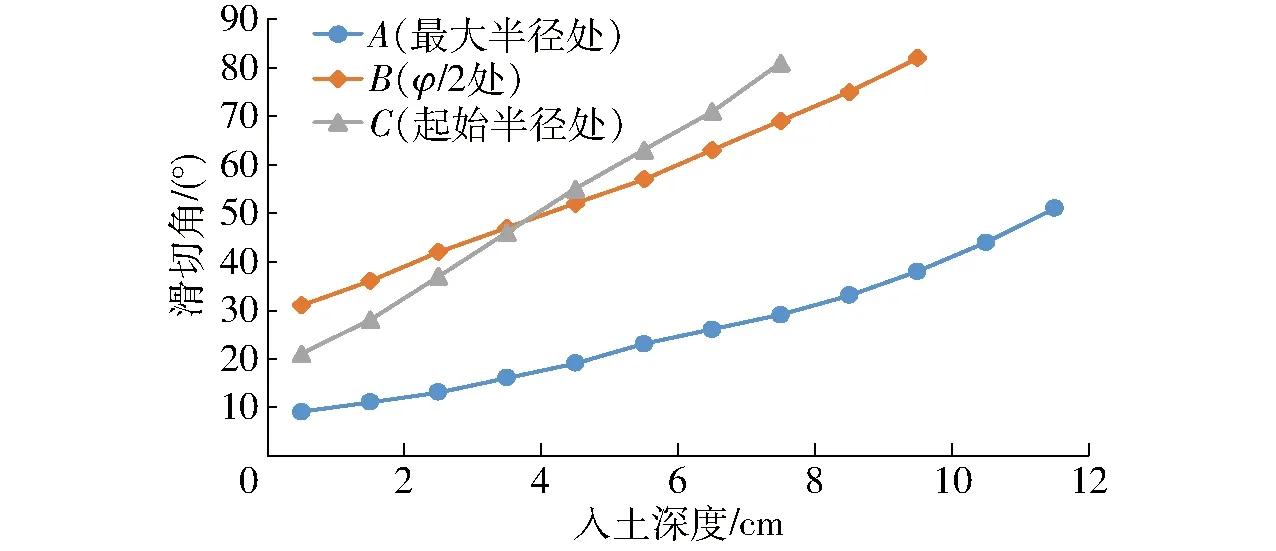

將式(9)、(11)代入式(12),即可得到在前進速度固定的情況下,刃口曲線上點A、B、C在入土切茬時滑切角隨時間的變化關系。同時根據式(6)的運動軌跡方程,可以得到在前進速度固定的情況下,刃口曲線上點A、B、C的入土深度與時間的關系。由此即可得到,當機具前進速度Vm為5 km/h時,刃口曲線上點A、B、C在入土切茬時滑切角與入土深度的關系,如圖5所示。由圖中曲線可知刃口處的動滑切角隨著刃口的切入越來越大,由此可以避免出現常規缺口圓盤的漏切問題。同時可以明確地觀察到,破茬刀刃口處的滑切角隨著該點處半徑的增大在逐漸減小,這有利于使未被切斷的根茬在壓入土后最終被切斷,以提高破茬刀的切茬與防纏繞效果。

圖5 破茬刀刃口滑切角與入土深度關系曲線Fig.5 Curves of sliding cutting angle of stubble cutting edge and buried depth

2.3 清壟輪設計

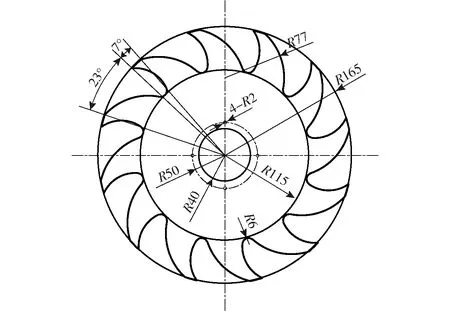

2.3.1清壟輪結構設計

清壟輪齒形設計為螺旋線形的星型結構,其特點是刀刃每旋轉單位角度,其徑向切入土壤中的長度是相同的,因此刀刃切土時負荷變化比較均勻。且清壟輪的主要目的是為了清除壟上的雜草與秸稈,減少雜草等對其的纏繞,因此清壟過程中需要有較大的滑切角[25]。設計時齒形對θ取4/5次方,以此確定的齒形在相同位置,具有更小的曲率半徑和更大的滑切角,其齒形曲線方程的極坐標方程為

(13)

式中R——極徑,mm

根據現有研究[22],選取清壟輪最大半徑為165 mm,起始半徑為115 mm,缺口數為12。其齒形曲線如圖6所示。

圖6 清壟輪齒形結構圖Fig.6 Ridge cleaning cutter tooth structure diagram

2.3.2清壟輪運動分析

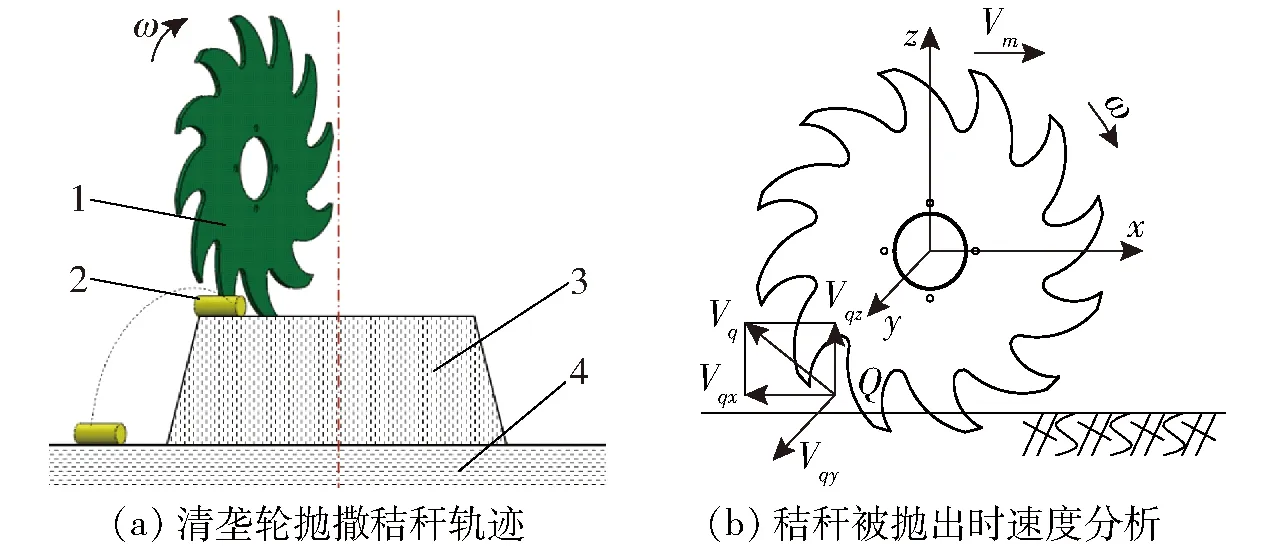

清壟輪在清除壟上雜草與秸稈的過程中,會對秸稈等進行推移與拋撒,如圖7a所示。而秸稈的覆蓋情況會影響耕地徑流量與土壤侵蝕量[27],因此對雜草與秸稈的拋撒規律進行研究。對清壟輪將要拋撒出的秸稈進行速度分析,令機具前進方向為x軸正方向,水平方向上與x軸呈90°夾角向外為y軸正方向,豎直向上為z軸正方向,如圖7b所示。

圖7 清壟輪拋撒秸稈運動分析Fig.7 Movement analysis of straw throwing by ridge clearing wheel1.清壟輪 2.秸稈 3.壟臺 4.耕層

設點Q為秸稈被拋撒出去的臨界點,秸稈的拋撒方向為清壟輪的側后方,與機具前進方向的夾角為清壟輪偏置角α。并假設將秸稈視為一個質點,忽略空氣阻力與秸稈之間的碰撞,可以得到秸稈離開清壟輪之后的運動軌跡方程為

(14)

式中H1——清壟輪入土深度,mm

βQ——秸稈在點Q處拋撒方向與水平方向夾角,(°)

在初始速度不變的情況下,當拋射角βQ為π/4時,拋撒的距離最遠,根據公式(14)可得秸稈拋撒的最遠距離Ly為

(15)

式中H——壟高,mm

g——重力加速度,m/s2

當壟高為130 mm,清壟輪入土深度為20 mm時,取偏置角20°~50°進行研究[22]。根據式(15)可得,秸稈在y方向上被拋撒的最遠距離隨清壟偏置角α的增大呈先增大后減小的趨勢,當偏置角為43°時秸稈拋撒達到最遠距離。當偏置角較小時,拋撒距離過近,會導致在秸稈雜草量較大的區域作業時有可能發生堵塞。但隨著偏置角不斷增大,清壟輪受到的阻力也會不斷增大。因此選擇適中的偏置角為25°~35°。

清壟輪清壟寬度b計算公式為

(16)

將偏置角α為25°~35°代入式(16)中可得,清壟輪的清壟寬度b為67~90 mm,達到了免耕播種清壟的農業技術要求[28]。

3 仿真

對防纏繞破茬清壟裝置進行3D建模,再通過離散元仿真軟件EDEM建立破茬清壟裝置-土壤-根茬-秸稈間的相互作用模型。對破茬清壟裝置作業過程進行仿真模擬,以機具工作時的前進速度Vm、破茬刀入土深度h、清壟輪安裝偏置角α為試驗因素,以破茬率和清秸率為主要評價指標,設計二次回歸正交旋轉組合試驗,分析影響破茬清壟裝置作業性能的主要因素,以尋求最優的結構參數組合,為田間試驗提供理論參考。

3.1 仿真建模

實際作業過程中,破茬刀與清壟輪為主要作業部件,因此對破茬清壟裝置進行簡化處理,去除仿真過程中無關部件后導入EDEM軟件中,設置仿真模型的材料為65Mn鋼,泊松比為0.3,剪切模量為7.0×1010Pa,密度為7 800 kg/m3。選擇Hertz-Mindlin with no slip 模型作為土壤顆粒間接觸模型[29-30],其中土壤模型由直徑3 mm的球形顆粒表示,壟臺尺寸為壟頂寬250 mm、壟底寬260 mm、壟臺高135 mm、壟長4 300 mm,泊松比為0.38,剪切模量為1×106Pa,密度為2 650 kg/m3。

根據實地測量,地表覆蓋秸稈的尺寸為平均直徑15 mm、長80~110 mm。選擇Hertz-Mindlin with Bonding模型作為根茬顆粒間接觸模型[31]。采用由直徑15 mm、粘結半徑5 mm的球形顆粒組成長度為80、90、100、110 mm的長線性模型作為秸稈顆粒模型,秸稈覆蓋量設定為1.3 kg/m2。秸稈泊松比為0.3,剪切模量為1×106Pa,密度為240 kg/m3。

根茬尺寸為直徑25 mm、高170 mm、根上節長度70 mm,主須直徑2 mm、長100 mm,須根直徑1 mm、長20 mm,如圖8所示。通過SolidWorks構建根茬的空心模型,再導入到EDEM中,模型內部填充根茬顆粒。選擇Hertz-Mindlin with Bonding模型作為根茬顆粒間接觸模型,顆粒選擇半徑為1.5 mm的標準球形顆粒,粘結半徑為1.7 mm。根茬顆粒與土壤顆粒之間的接觸模型選JKR模型[32],土壤根茬表面能為10 J/m2,泊松比為0.3,剪切模量為6.6×106Pa,密度為860 kg/m3。

圖8 根茬模型Fig.8 Corn rootstalk model

根茬排布情況為每5個根茬為一組,1號根茬中心位于中心線上,2號與3號根茬分別位于中心線兩側10 mm處,4號與5號根茬分別位于中心線兩側5 mm處,株距為200 mm,每組試驗排布2組根茬,如圖9a所示。仿真過程如圖9所示,仿真材料間的接觸參數如表1所示[33-36]。

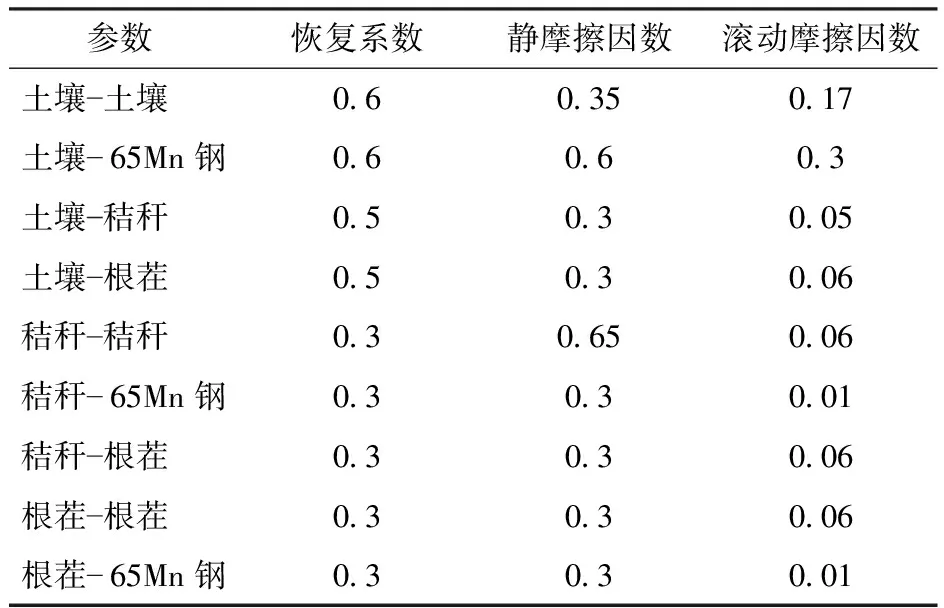

表1 仿真材料接觸參數Tab.1 Material contact parameters for simulation

圖9 仿真過程Fig.9 Simulation process1.壟溝 2.壟臺 3.破茬清壟裝置 4.根茬 5.秸稈

3.2 仿真試驗設計

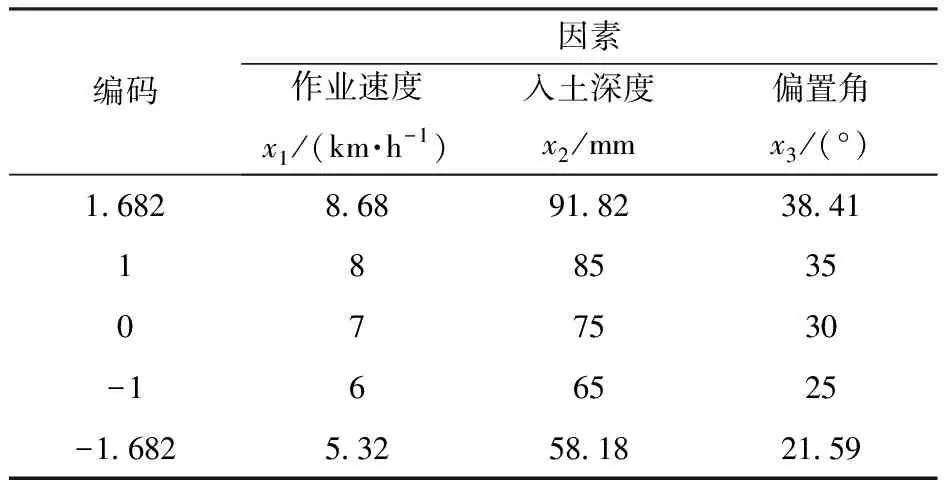

為深入研究破茬清壟裝置的作業效果,根據理論分析結果,確定以機具工作時前進速度Vm、破茬刀入土深度h、清壟輪安裝偏置角α為試驗因素,以破茬率和清秸率為試驗評價指標,采用二次回歸正交旋轉組合試驗方法,確定該防纏繞破茬清壟裝置的最優參數組合,試驗因素編碼如表2所示。

表2 試驗因素編碼Tab.2 Test factors and coding

試驗指標參考GB/T 20865—2017《免(少)耕施肥播種機》,結合實際玉米免耕播種作業要求,選擇破茬率與清秸率為試驗指標。選擇壟上作業區域為測量區域。

3.3 仿真試驗結果與分析

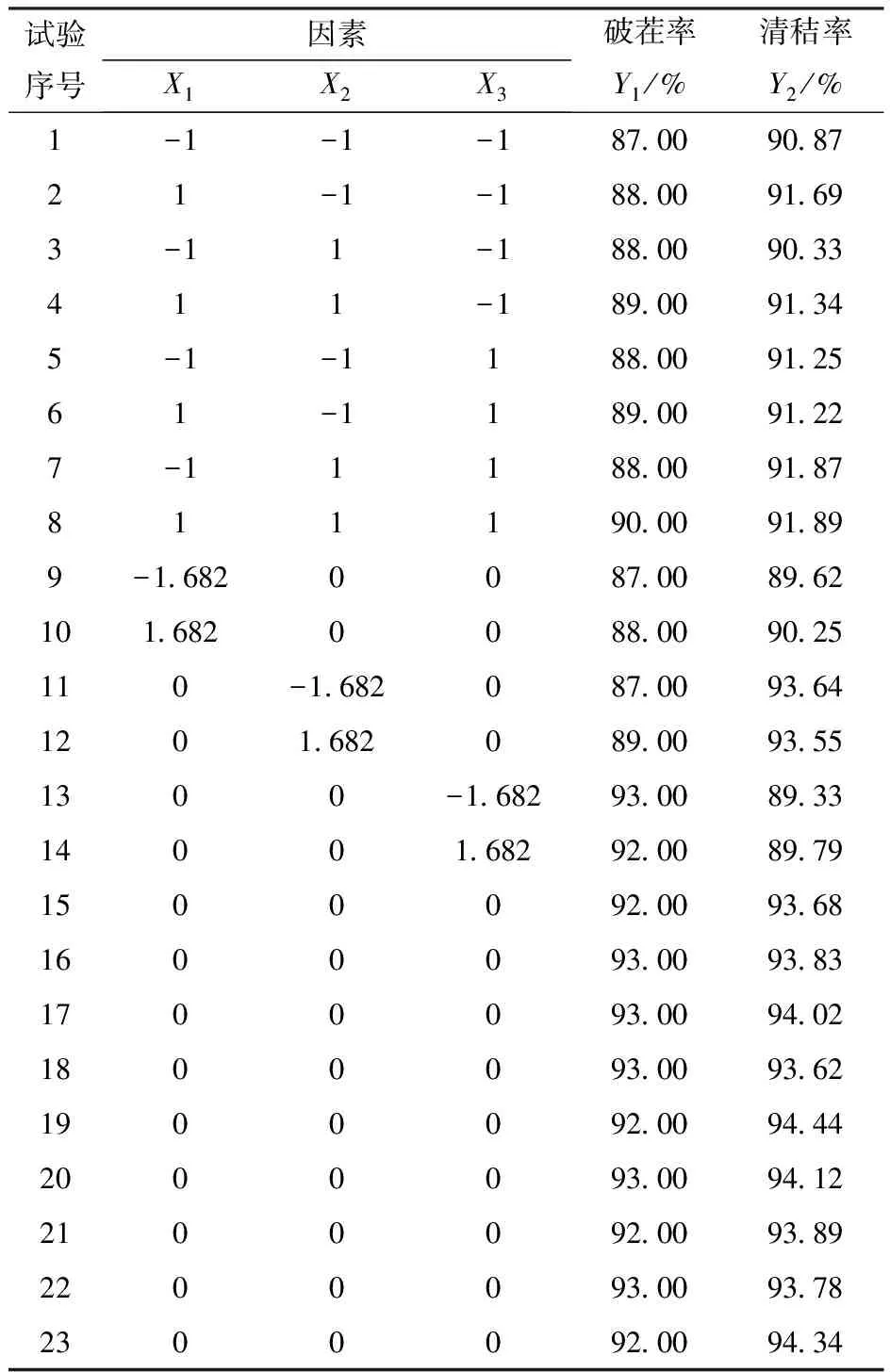

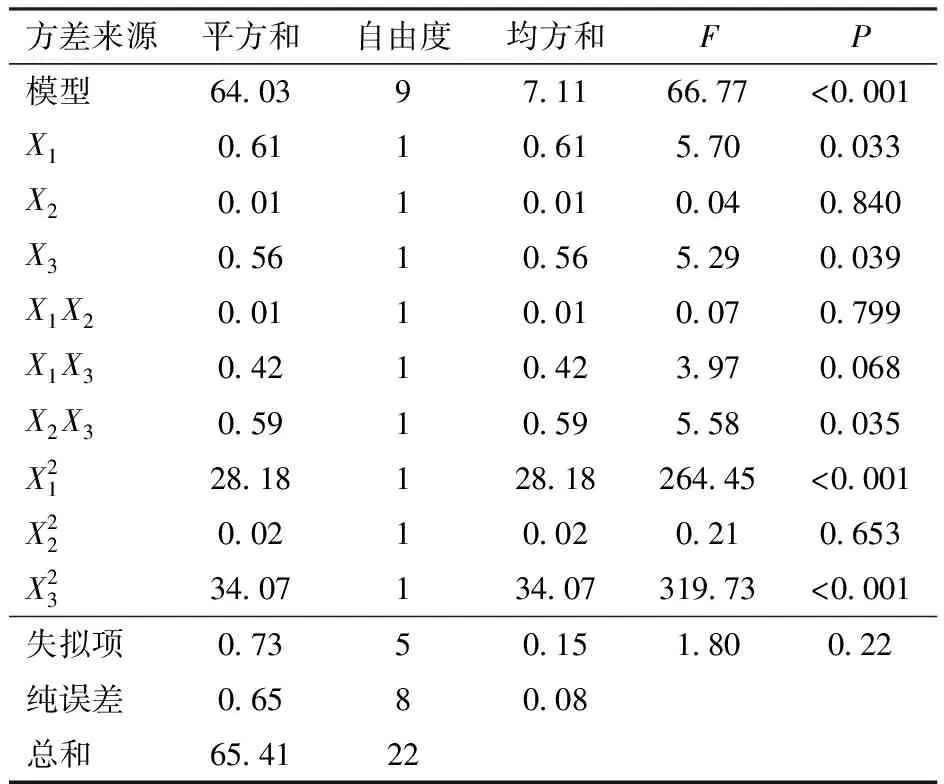

二次回歸正交旋轉組合試驗方案與結果如表3所示,X1、X2、X3為因素編碼值。分別對破茬率與清秸率進行方差分析。

表3 試驗方案與試驗結果Tab.3 Test plan and experimental result

表4 破茬率方差分析Tab.4 Variance analysis of stubble breaking rate

(17)

表5 清秸率方差分析Tab.5 Variance analysis of straw removal rate

(18)

3.4 參數優化

為了得到破茬清壟裝置的最優工作參數組合,采用多目標變量優化方法,對影響破茬率和清秸率的各個試驗因素進行優化設計,遵循提高破茬率和清秸率的原則,結合各試驗因素的邊界條件,建立參數目標函數為

(19)

基于Design-Expert對目標函數中的參數進行優化求解,結合實際作業要求,得到最優參數組合為:機具前進速度7 km/h、破茬刀入土深度75 mm、清壟輪安裝偏置角30°,此時裝置的破茬率為92.46%,清秸率為93.96%。

4 田間試驗

4.1 試驗條件

為驗證防纏繞破茬清壟裝置在田間作業時的工作性能,于2021年4月在沈陽農業大學試驗田進行田間試驗,如圖10所示。玉米根茬平均高度為17.5 cm,平均直徑為2.6 cm,平均含水率為15.4%。玉米秸稈長度為5~15 cm,秸稈覆蓋量為1.39 kg/m2,平均含水率為17.2%。試驗田土壤類型為棕壤土,地表土壤緊實度119 kPa,5 cm處為351 kPa,10 cm處為479 kPa,15 cm處為960 kPa。0~10 cm處土壤含水率為12.2%,10~20 cm處為14.5%。5 cm處土壤溫度為15.2℃,10 cm處為12.6℃,15 cm處為11.5℃。配套動力為東方紅-30型拖拉機。機具前進速度為7 km/h,破茬刀入土深度為75 mm,清壟輪安裝偏置角為30°。

圖10 田間試驗Fig.10 Field experiment

4.2 試驗方法

(1)機具通過性

田間試驗過程中根據NY/T 1768—2009《免耕播種機 質量評價技術規范》及農業農村部農機鑒定推廣總站免耕播種機性能檢測要求對播種機通過性進行測試。測試長度為60 m,觀察作業過程中機具被根茬、秸稈纏繞堵塞情況。

(2)破茬率

采用五點取樣法對穩定作業區域進行取點,對每個采樣點相同面積區域內作業前后的壟上根茬數量進行計數,得到初始根茬數量與作業后根茬數量,計算得出平均破茬率Y3。

(3)清秸率

采用五點取樣法對穩定作業區域進行取點,使用電子秤對每個采樣點相同面積區域內作業前后的全部秸稈分別進行稱量,得到初始秸稈質量與作業后秸稈質量,計算得出平均清秸率Y4。

4.3 試驗結果

經過5次有效田間試驗,測得試驗結果取平均值。試驗結果表明,安裝有防纏繞破茬清壟裝置的免耕播種機未發生秸稈壅堵及纏繞情況,機具通過性良好,平均破茬率Y3為92.21%,平均清秸率Y4為93.49%,驗證了仿真理論研究結果。田間試驗表明,機具具有良好的通過性,破茬率、清秸率等作業性能質量指標滿足東北玉米壟作免耕播種作業農藝和技術要求。

5 結論

(1)優化設計了一種適合東北玉米壟作模式的防纏繞破茬清壟裝置,該裝置通過阿基米德螺線鋸齒型缺口圓盤破茬刀對秸稈與根茬進行切割,通過清壟輪將壟臺上的殘茬與秸稈側推進壟溝,有效提高了破茬率與清秸率,達到了防纏繞防堵的功能,可為免耕播種機的關鍵部件優化設計提供理論依據。

(2)通過對破茬清壟裝置運動分析,得到影響破茬清壟裝置作業性能的主要參數為機具前進速度Vm、破茬刀入土深度h以及清壟輪安裝偏置角α。其主要結構參數的取值范圍為25°≤α≤35°,清壟輪的清壟寬度b為67~90 mm。

(3)通過離散元軟件EDEM進行仿真試驗分析,設計二次回歸正交旋轉試驗對破茬清壟裝置進行了參數優化。得到防纏繞破茬清壟裝置各因素對破茬率影響顯著順序為:機具前進速度Vm、破茬刀入土深度h、清壟輪安裝偏置角α。各因素對清秸率影響顯著順序為:機具前進速度Vm、清壟輪安裝偏置角α、破茬刀入土深度h。得到的最佳組合參數為:機具前進速度Vm為7 km/h、破茬刀入土深度h為75 mm、清壟輪安裝偏置角α為30°。

(4)對仿真試驗得到的最佳組合參數進行田間驗證試驗。田間驗證表明在秸稈覆蓋量為1.39 kg/m2的情況下,機具前進速度為7 km/h時,破茬率為92.21%,清秸率為93.49%,達到了防纏繞防堵的功能,機具通過性顯著提高,滿足東北玉米壟作免耕播種作業農藝和農機技術要求。