輸油泵電機軸瓦夏季溫度偏高原因分析及對策

摘要:主要分析了哈密區(qū)域3個輸油站電機每年6月至9月運行時軸瓦溫度異常狀況,通過對電機軸瓦溫度影響因素進行全面歸納總結,得出導致電機軸瓦夏季溫度偏高的主要原因,并提出可行的改進建議和措施,以此指導輸油泵電機開展預防性檢維修工作,防止電機因溫度影響出現計劃外停機故障,保障輸油站場生產平穩(wěn)高效進行。

關鍵詞:軸瓦;潤滑油粘度;光潔度;熱平衡

中圖分類號:TH17? ? 文獻標志碼:A? ? 文章編號:1671-0797(2023)12-0027-04

DOI:10.19514/j.cnki.cn32-1628/tm.2023.12.008

0? ? 引言

輸油泵機組作為液體管道的核心設備,其安全可靠運行對整個管輸系統(tǒng)的高效、平穩(wěn)運行影響至深。機組安裝于敞開式泵棚區(qū)中,長期工作在風沙多、溫差大的室外自然環(huán)境中,設備的各類部件出現故障的概率較大,頻繁故障停機會對整個系統(tǒng)造成嚴重影響,本文主要統(tǒng)計分析從2020年至2022年哈密區(qū)域3個輸油站(四堡輸油站、翠嶺輸油站和河西輸油站)輸油泵配套電機每年6月至9月運行時軸瓦溫度異常趨于報警值的異常狀況。

為把電機軸瓦溫度異常故障減到最少,需對電機軸瓦溫度影響因素進行全面歸納總結,從而得出導致電機軸瓦夏季溫度偏高的主要原因,并提出可行的改進建議和措施,以此指導輸油泵電機開展預防性檢維修工作,防止電機因溫度影響出現計劃外停機故障,保障輸油站場生產平穩(wěn)高效進行。

1? ? 雙蘭線哈密段電機分布記錄

在雙蘭線哈密段站場,輸油泵機組采用“泵+西門子/ABB電機”方式,西門子電機和ABB電機具有相似的結構特點,均為鼠籠式三相感應異步電機,雙蘭線哈密段3個輸油站共計27臺主泵電機,分布統(tǒng)計如圖1所示,其中西門子定速電機25臺、ABB調速電機2臺(四堡站成品油B-C05403/B-C05404泵配套使用),在本文中提取3個輸油站27臺輸油泵電機運維數據作為研究對象。

2? ? 電機軸瓦結構特點及發(fā)熱原理

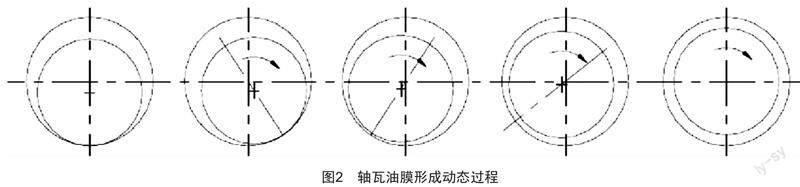

西門子電機軸瓦結構方式為水平中開式自潤滑軸瓦,是軸系安裝定位的關鍵部件。在停機狀態(tài)時,電機軸頸位于軸瓦內表面的下部,與軸瓦處于邊界潤滑摩擦狀態(tài)。當電機轉動時,潤滑油由于黏性而附著在軸頸表面,被卷入軸頸與軸瓦的楔形間隙之中產生油壓,油隙漸窄的部位油壓較大,通過油壓將軸頸托起,使其在油膜[1]上懸浮旋轉,油膜形成動態(tài)過程如圖2所示。油膜起到減振、潤滑、冷卻的效果,因此,為提高電機傳動效率,要求軸承與軸頸間必須形成良好的油膜,防止軸系表面“接觸”導致軸瓦異常溫升。

3? ? 軸瓦溫升要因確認

維修人員從造成滑動軸承異常溫升要素入手,排查裝配尺寸、配合間隙、表面粗糙度、光潔度、潤滑油粘度、振動值、熱平衡,找出軸瓦夏季溫度主要影響因素,進而制定應對措施,以確保電機安全平穩(wěn)運行。

3.1? ? 裝配尺寸

2022年8月至9月,對27臺輸油泵電機進行專項排查,測量電機軸瓦安裝位置處軸徑110 mm,經現場實際測量配合尺寸:

1)頂間隙范圍為0.16~0.22 mm,側間隙范圍為0.10~0.22 mm;軸瓦接觸角范圍在60°~85°,接觸面位于下軸瓦中部,無連片亮點,接觸點為(2點~4點)/cm2;

2)軸竄量小于0.10 mm、軸頸處圓周跳動小于0.01 mm;

3)靠背輪間距與聯軸節(jié)長度偏差小于0.10 mm。

以上尺寸實測數值符合110 mm軸徑在滑動軸承間隙、竄量、跳動(API標準)及同軸度要求[2]范圍內,裝配尺寸不是導致軸瓦溫度異常上升的要因。

3.2? ? 光潔度

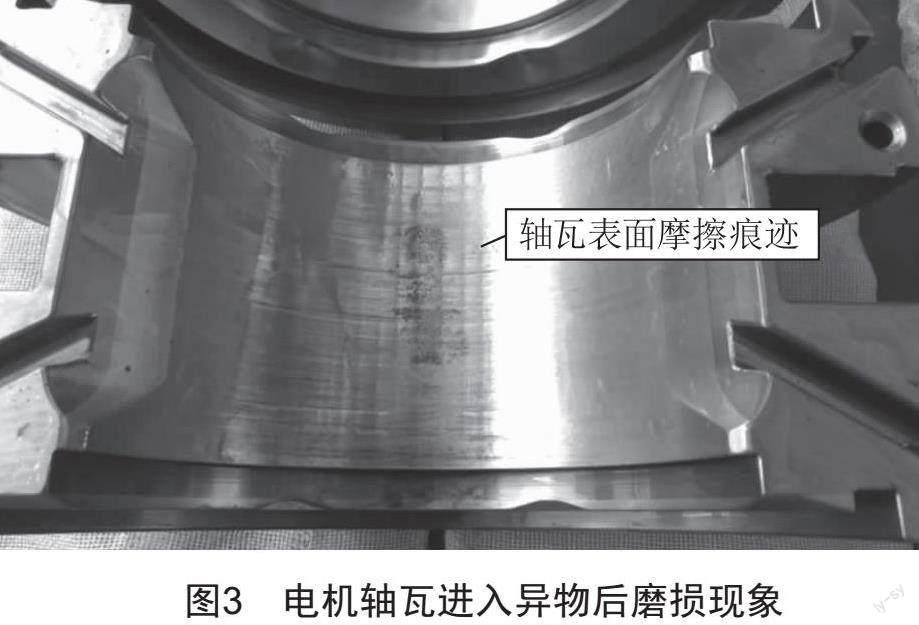

在故障排查和專項檢查過程中,現場拆解電機軸承箱、軸瓦及其附件,軸承箱內部表面附著深色油漬(輸油泵電機潤滑油未開展廢油檢測,變色、變質原因未知),軸瓦、軸頸表面在對應圓周方向有不同程度的摩擦痕跡,如圖3所示,可能為潤滑油污染,油品存放不當、密封不嚴致使空氣中飄浮的細微塵土顆粒混入潤滑油,破壞電機軸瓦、軸頸表面光潔度[3],影響軸瓦接觸精度。

軸瓦發(fā)熱量主要是由軸瓦與轉子軸頸的摩擦引起的軸功率損失形成,由軸功率損失公式Nr=10.5×10-4×n×M,M=0.5 μPd(式中:n為電機轉速;μ為軸瓦摩擦系數,取值0.01~0.2;P為軸承負荷;d為軸承內徑)可以看出,軸功率損失與軸承負載、摩擦系數成正比。在額定負載范圍內,軸瓦、軸頸光潔度降低,軸瓦發(fā)熱量增多,溫度上升后油膜厚度[4]減小,進入軸瓦發(fā)熱、油膜厚度(強度)降低、繼續(xù)發(fā)熱的惡性循環(huán)。因此,光潔度是導致軸瓦溫度異常上升的要因。

3.3? ? 潤滑油粘度

電機夏季使用潤滑油為美孚抗磨液壓油DTE22(等同于ISO VG22),其40 ℃時運動粘度為21 cSt,100 ℃時運動粘度為4.5 cSt。通過運動粘度計算器得出:電機平穩(wěn)運行時軸瓦平均溫度80 ℃,此時VG22運動粘度為6.71 cSt;夏季高溫時段,電機平穩(wěn)運行時軸瓦溫度93 ℃,此時VG22運動粘度為5.12 cSt。兩項數值大于100 ℃時潤滑油運動粘度,滿足使用要求。

在日常檢維修過程中,作業(yè)人員按照檢修規(guī)程要求定期開展?jié)櫥透鼡Q(檢維修手冊要求更換周期為8 000 h,實際更換周期為2 000 h),且液位保持在1/2處,潤滑油粘度不是導致軸瓦溫度異常上升的要因。

3.4? ? 振動值

從機泵遠程監(jiān)控系統(tǒng)查詢電機振動值(振動烈度,mm/s)采集數據,27臺輸油泵電機振動值在0.5~2.0 mm/s,根據振動烈度評價標準[5],輸油泵電機屬于第四類安裝在剛性基礎上的輔助機械,測量振動值分布在A區(qū),評價為優(yōu)秀;振動值不是導致軸瓦溫度異常上升的要因。

3.5? ? 熱平衡

從電機產生熱量、散熱方面分析,根據能量守恒定律公式:

式中:Q1為軸系單位時間內產生的熱量;Q2為軸承箱單位時間向空氣中熱輻射的散熱量;W為空氣質量流量,W=ρV/t,ρ為空氣密度(1.1~1.4 kg/m3),V為換熱空氣體積,1/t為常數1.29;C為空氣等壓比熱容,C=1.004 kJ/(kg·K);ΔT為溫差值,ΔT=T2-T1,T2為潤滑油溫度(即軸瓦溫度),T1為環(huán)境溫度。

得出:

不考慮電機其他形式的熱輻射,從式(2)分析,熱量輻射差ΔQ分為以下3種情況:

1)ΔQ<0,即Q1<Q2,電機從靜止狀態(tài)到運行平穩(wěn)前,軸系產生熱量通過熱輻射傳導至軸系部件、潤滑油,使軸系部件、潤滑油溫度上升,少量熱量通過軸承箱散熱傳導至外部空氣中;

2)ΔQ=0,即Q1=Q2=1.29ρV(T2-T1),電機達成平穩(wěn)運行狀態(tài),軸系產生的熱量與軸承箱散熱量相等,查詢文獻[5]:潤滑油溫度為75 ℃時潤滑油性能到達最優(yōu)狀態(tài);

3)ΔQ>0,即Q1>Q2,軸系產生的熱量大于軸承箱散熱量,隨環(huán)境溫度升高,溫差ΔT減小、空氣密度減小,軸承箱散熱量(Q2)降低,經軸承箱散熱后剩余熱量殘留在軸承箱內部,使?jié)櫥蜏囟龋═2)持續(xù)升高,T2>75 ℃直至在高溫點重新達成熱平衡狀態(tài)。

輸油泵電機安裝于室外敞開式泵棚區(qū)內,電機平穩(wěn)運行時潤滑油溫度為80 ℃。電機夏季室外最高溫度達到50 ℃,潤滑油溫度最高為93 ℃。符合上述情況3)內容,熱平衡是導致潤滑油溫度異常上升的要因。

4? ? 處理對策

通過以上分析,清潔度和熱量為導致電機軸承箱溫度異常上升的主要原因,針對這兩個要因,采取以下措施可有效降低軸瓦運行溫度。

4.1? ? 按照“五定管理” “三級過濾”的要求提升潤滑油管理水平

將潤滑油計量器具、油壺等工器具分類管理,嚴禁不同牌號潤滑油混用,做好工器具防塵措施,從源頭降低潤滑油污染概率,確保清潔度。在軸承箱開蓋檢查過程中,對軸承箱注油口、呼吸閥、內部各部件表面使用膠泥粘粘、潤滑油沖洗、接觸面拋光等方法清潔處理,避免浮塵等雜質落入軸承箱,導致軸瓦、軸頸接觸面在運行過程中“磨砂式微切割”,保護軸系表面光潔度,防止軸瓦溫升。目前,輸油站場軸承箱潤滑油未定期送檢,在檢修時排放出的潤滑油集中處理,維修人員在檢修報告中描述潤滑油顏色、有無雜質等外觀檢查,無潤滑油化驗結果,潤滑油粘溫特性、酸度、含水量、雜質類型、顆粒度等無有效證明數據,建議公司按照壓縮機潤滑油管理制度執(zhí)行定期送檢,提升潤滑油管理質量。

4.2? ? 改善自散熱軸承箱換熱效率

通過式(2)分析,在同一工況條件下,要將潤滑油溫度調整下降到75 ℃最優(yōu)狀態(tài),需提高換熱空氣體積V、增大溫差ΔT值,在環(huán)境溫度不可改變的情況下,增加軸承箱外部通風量、降低溫度,提高換熱效率,降低軸承箱軸瓦溫度。在夏季高溫時段進行試驗:當環(huán)境溫度38 ℃時,四堡站原油4#泵電機軸瓦運行溫度接近93 ℃,通過外部架設軸流風機,對電機軸承箱外殼進行強制通風,如圖4所示,電機軸瓦溫度下降3~5 ℃,散熱效果明顯。建議開展電機軸承箱冷卻系統(tǒng)改造試驗,提高電機軸承箱換熱效率,降低電機軸瓦在高溫時段運行時的溫度,保證關鍵設備可靠性。

4.3? ? 消除環(huán)境溫度對軸對中數據的影響

輸油站場電機軸材料S355J2G2+N(ST 52.3N)等同于國標Q345D材質(表面熱處理)。在不同溫差范圍內,軸徑向膨脹量[5]:

式中:α為熱膨脹系數,α=10×10-6;L為電機中心高度;ΔK為溫差,ΔK=50 K。

經過計算,軸徑向膨脹量最大值0.25 mm。

在檢維修過程中,現場作業(yè)人員按照公司《泵機組操作維護檢修規(guī)程 第1部分:臥式離心輸油》要求進行對中作業(yè),明確徑向及端面偏差d:-0.05 mm≤d≤+0.05 mm。維修人員在冬防保溫檢修時將對中數據調整至上偏差+0.05 mm,在春季檢修過程中將對中數據調整至下偏差-0.05 mm,通過主動調整電機對中數據,削減季節(jié)交替、環(huán)境溫度突變對軸膨脹收縮的影響,確保對中數據在要求范圍內,消除因對中偏差造成的電機軸瓦溫度偏高故障。

4.4? ? 優(yōu)化運行方案

首先,針對在役液體管道輸量不均衡的運行狀態(tài),管線的實際輸量與設計能力有較大偏差,使生產設備、工藝運行等系統(tǒng)部分處于不經濟的狀況下運行,造成無功損耗增大、功率因數低、運行效率低等問題。其次,需要持續(xù)研究不同油品、不同輸量下最合理的輸送方案,合理匹配站場和設備,將電機載荷、運行效率控制在最佳工作區(qū)域內,減少能源浪費,降低運行成本,提高輸油系統(tǒng)效率。第三,定期監(jiān)測輸油泵狀態(tài)、能效,對低效率、高能耗輸油泵機組制定大修計劃,通過開蓋大修提升泵運行效率,延長機泵使用時間。

5? ? 結束語

輸油主泵電機軸瓦溫度夏季偏高產生的原因復雜、多樣,解決有一定難度,不能采取更換軸瓦、潤滑油等手段簡單了事,對維檢修人員的故障判斷和處置能力提出了更高的要求。在故障排查過程中,維檢修人員應在充分了解設備運行狀況的基礎上進行認真分析,從軸承裝配、結構、輔助設施等多方面著手,抓住根本原因,采取有針對性的措施,解決軸瓦溫度異常故障,降低故障停機率,提高機組安全運行性能,為實現公司輸油泵機組無故障運行16 000 h目標打好基礎。

[參考文獻]

[1] 吳兆景,徐巖,李瀧杲.軸瓦開槽的滑動軸承動壓潤滑數值分析[J].機械制造與自動化,2018,47(6):20-24.

[2] 臥式離心輸油泵機組操作維護檢修規(guī)程:Q/SY XG 0098—2019[S].

[3] 秦超.表面粗糙度對滑動軸承潤滑靜特性影響試驗研究[D].天津:河北工業(yè)大學,2017.

[4] 黃華.電機軸瓦夏季溫度偏高原因分析與對策[J].湖南電力,1999(3):26-27.

[5] Mechanical vibration of machines with operating speeds from 10 to 200 rev/s-Basis for specifying evaluation standards:ISO 2372—1974[S].

收稿日期:2023-02-15

作者簡介:魯成云(1972—),男,甘肅永登人,工程師,研究方向:油氣設備管道維搶修。