全頻域混流轉(zhuǎn)輪動應(yīng)力分析及疲勞壽命預(yù)測

李源 馬奔奔 曹國豪 陳昌林

摘要:基于全流道壓力載荷發(fā)展了一套全頻域大型混流轉(zhuǎn)輪動應(yīng)力的分析方法,仿真分析的動應(yīng)力結(jié)果與現(xiàn)場實測規(guī)律一致。隨后在動應(yīng)力分析結(jié)果的基礎(chǔ)上,開展了轉(zhuǎn)輪的疲勞損傷計算分析,總結(jié)了疲勞損傷計算的流程,預(yù)測了轉(zhuǎn)輪損傷最大的位置和發(fā)生工況,為轉(zhuǎn)輪設(shè)計和運維提供了很好的技術(shù)指導(dǎo)。

關(guān)鍵詞:混流轉(zhuǎn)輪;全流道;動應(yīng)力;疲勞損傷;數(shù)值方法

中圖分類號:TK730.2? ? 文獻標(biāo)志碼:A? ? 文章編號:1671-0797(2023)12-0060-04

DOI:10.19514/j.cnki.cn32-1628/tm.2023.12.017

0? ? 引言

轉(zhuǎn)輪是水輪發(fā)電機組的關(guān)鍵部件之一。轉(zhuǎn)輪應(yīng)力水平及振動特性的好壞直接關(guān)系到水輪發(fā)電機組的安全運行。

近年來,無論是國內(nèi)自行開發(fā)設(shè)計的混流式水輪機組(如巖灘水電站),還是從國外引進的水輪機(如小浪底水電站、天生橋Ⅰ級水電站等),在機組投入運行后,均不同程度上出現(xiàn)了機組振動甚至轉(zhuǎn)輪葉片產(chǎn)生裂紋的現(xiàn)象,此問題嚴(yán)重影響了機組的安全穩(wěn)定運行,已引起水電部門和制造廠商的高度重視[1-2]。當(dāng)前,國內(nèi)外學(xué)者針對混流轉(zhuǎn)輪的動應(yīng)力計算及實測開展了大量的仿真分析及試驗研究工作[3]。本文進行了轉(zhuǎn)輪的動應(yīng)力仿真分析、現(xiàn)場實測與疲勞損傷預(yù)測,可為轉(zhuǎn)輪的設(shè)計與運維提供技術(shù)指導(dǎo)。

1? ? 轉(zhuǎn)輪動應(yīng)力計算分析及實測驗證研究

1.1? ? 轉(zhuǎn)輪動應(yīng)力計算原理

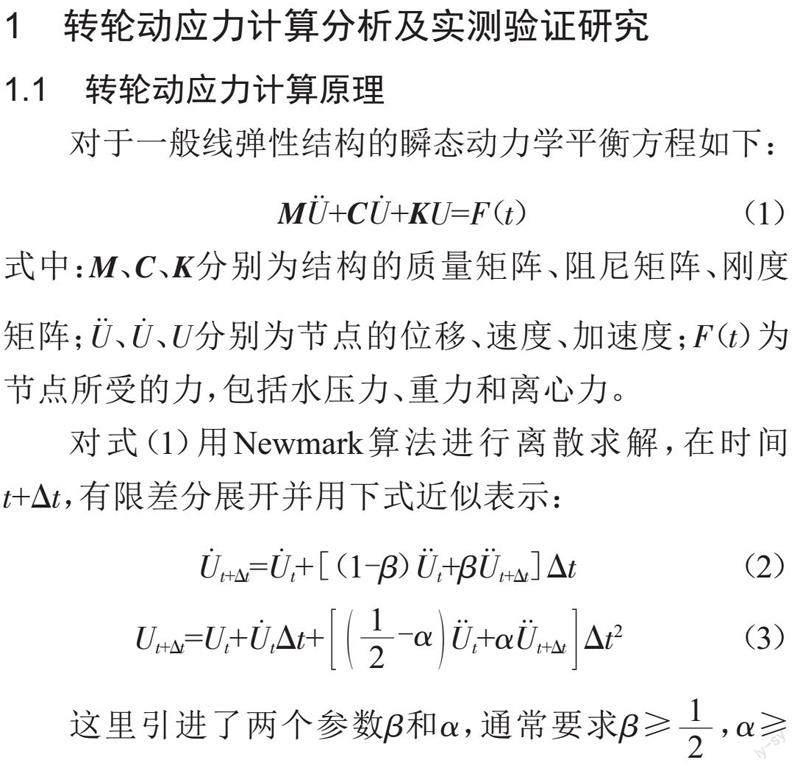

對于一般線彈性結(jié)構(gòu)的瞬態(tài)動力學(xué)平衡方程如下:

對式(1)用Newmark算法進行離散求解,在時間t+Δt,有限差分展開并用下式近似表示:

通過推導(dǎo)最終可以得到t+Δt時刻加速度和速度的計算公式:

至此t+Δt時刻的運動狀態(tài)已全部求得,可以它們作為起始值求出下一時刻的運動狀態(tài),依次類推。通過力平衡、變形協(xié)調(diào)等條件KU=F,σ=DBU,從而可算出節(jié)點在各個時刻的應(yīng)力。

1.2? ? 轉(zhuǎn)輪動應(yīng)力計算仿真分析

轉(zhuǎn)輪動應(yīng)力計算分析是非常耗費計算資源的事情,主要分為兩大部分。首先需要獲取全頻域分析所需的非定常載荷。整個轉(zhuǎn)輪的全頻域流體及結(jié)構(gòu)動力仿真如圖1所示,需要將轉(zhuǎn)輪放在流道中進行整體建模,并完成轉(zhuǎn)輪運行過程中一系列負荷工況的流體動力仿真,從而獲取轉(zhuǎn)輪的非定常載荷數(shù)據(jù)。得到上述數(shù)據(jù)之后,將其施加到結(jié)構(gòu)分析中進行加載和求解。在結(jié)構(gòu)分析中,轉(zhuǎn)輪模型網(wǎng)格尤其是在上冠、下環(huán)以及轉(zhuǎn)輪葉片焊接位置需要進行特別的加密處理,這些細節(jié)部位應(yīng)力和動應(yīng)力水平較高。

通過計算分析和結(jié)果后處理,得到了轉(zhuǎn)輪在一系列負荷狀態(tài)下的動應(yīng)力水平,如表1所示。典型工況轉(zhuǎn)輪全頻域動應(yīng)力如圖2所示,其中數(shù)據(jù)分析選取位置為轉(zhuǎn)輪動應(yīng)力最高的位置,此位置也是轉(zhuǎn)輪實際運行中靜應(yīng)力水平和動應(yīng)力幅值最大的位置所在。

1.3? ? 轉(zhuǎn)輪動應(yīng)力實測

此外,針對該轉(zhuǎn)輪開展了動應(yīng)力的實測研究[4],具體的動應(yīng)力分布規(guī)律如圖3所示。

從變負荷試驗的葉片動應(yīng)力變化趨勢圖可以看出:

(1)葉片動應(yīng)力在0~200 MW小負荷區(qū)間以及300~350 MW渦帶區(qū)間有兩個明顯的峰值。

(2)小開度區(qū)間動應(yīng)力通頻峰峰值要明顯高于渦帶區(qū)間。按動應(yīng)力較大的區(qū)域統(tǒng)計,動應(yīng)力通頻峰峰值平均相差30 MPa左右。

(3)400 MW以后的大負荷區(qū)間葉片動應(yīng)力大多數(shù)小于10 MPa,有部分測點在10~20 MPa,是比較安全的區(qū)域。

1.4? ? 小結(jié)

將全頻域轉(zhuǎn)輪動應(yīng)力的計算仿真結(jié)果與實測結(jié)果進行比對,可將數(shù)據(jù)列成對比表格,如表2所示。

由表2數(shù)據(jù)對比可以看出,低負荷動應(yīng)力水平高于渦帶區(qū),機組滿負荷運行動應(yīng)力水平較低,實測數(shù)據(jù)偏大,可能是由升負荷過程中不穩(wěn)定流體所致,動應(yīng)力仿真能夠較好地反映轉(zhuǎn)輪運行的動應(yīng)力變化規(guī)律,動應(yīng)力計算方法正確,流程合理。

2? ? 轉(zhuǎn)輪疲勞分析計算

在獲取轉(zhuǎn)輪動應(yīng)力后,很多研究學(xué)者根據(jù)工程經(jīng)驗給出了轉(zhuǎn)輪動應(yīng)力的相關(guān)控制標(biāo)準(zhǔn)。這些動應(yīng)力幅值很好地指導(dǎo)了工程設(shè)計和運行維護工作。筆者認為,轉(zhuǎn)輪動應(yīng)力幅值的確定需要根據(jù)動應(yīng)力對結(jié)構(gòu)造成的損傷和破壞程度來確定,實際上采用累計損傷的方法對動應(yīng)力的大小和破壞程度進行評估較為合理。

2.1? ? 疲勞分析基本流程

圖4為轉(zhuǎn)輪的整個疲勞分析流程,在分析過程中,通過上述動應(yīng)力的計算分析方法,實際上已經(jīng)獲取了轉(zhuǎn)輪動應(yīng)力的時域曲線,在此基礎(chǔ)上通過雨流計數(shù)法,可以統(tǒng)計出動應(yīng)力在整個變化過程中的平均應(yīng)力和應(yīng)力幅值,由此動應(yīng)力成為一系列可以線性累加的工況組合。此外,針對平均應(yīng)力的影響,需要按照相關(guān)的平均應(yīng)力修正理論進行計算。

疲勞計算分析中,還有一塊關(guān)鍵參數(shù)是結(jié)構(gòu)疲勞S-N曲線,如圖5所示。實際上轉(zhuǎn)輪的上冠和下環(huán)往往是焊接區(qū)域,焊縫的疲勞曲線[3]影響因素眾多,包括結(jié)構(gòu)熱點應(yīng)力集中、焊縫幾何形狀、焊縫缺陷、壓力方向、焊接殘余應(yīng)力、冶金條件、焊接工藝、檢查程序(NDT)、焊后處理等。在計算轉(zhuǎn)輪疲勞損傷時,考慮到采取了相關(guān)的焊接工藝優(yōu)化措施,選取FAT100進行焊縫的疲勞損傷分析。

2.2? ? 轉(zhuǎn)輪疲勞累積損傷分析

在轉(zhuǎn)輪疲勞分析中,分別選取轉(zhuǎn)輪葉片出水邊靠上冠5個位置,命名為區(qū)域A~E。表3為轉(zhuǎn)輪假定運行500 h后的累積損傷,通過計算分析可以發(fā)現(xiàn),區(qū)域D的累積損傷最大,同時50 MW的累積損傷在所有運行工況中占比最高,如圖6所示。

通過上述疲勞分析可以發(fā)現(xiàn):

(1)50、100 MW負荷運行時,轉(zhuǎn)輪葉片出水邊靠上冠位置疲勞損傷較大;300 MW運行時,損傷略有減小;350 MW再次增大;600 MW負荷運行時疲勞損傷較小。

(2)50~100 MW是轉(zhuǎn)輪低負荷運行區(qū)域,350 MW大致為轉(zhuǎn)輪的渦帶區(qū)域。

3? ? 總結(jié)與展望

本文從工程實際的轉(zhuǎn)輪動應(yīng)力問題出發(fā),給出了不同運行工況下轉(zhuǎn)輪動應(yīng)力的幅值變化規(guī)律,與實測結(jié)果比較規(guī)律完全吻合,僅在數(shù)值上存在一定程度的差別。另外,根據(jù)實際運行載荷的變化規(guī)律,低負荷以及渦帶區(qū)域的載荷變幅較大,反映到轉(zhuǎn)輪上為動應(yīng)力幅值較高。因此,全頻域的動應(yīng)力分析方法完全合理可行。

此外,本文基于動應(yīng)力分析結(jié)果進行了轉(zhuǎn)輪的疲勞壽命預(yù)估分析,預(yù)測了轉(zhuǎn)輪容易發(fā)生破壞的位置和工況,對實際轉(zhuǎn)輪運行和維護起到了很好的指導(dǎo)作用。

[參考文獻]

[1] 錢勤,張克危,劉倫洪,等.大朝山水電站6號機組運行穩(wěn)定性與轉(zhuǎn)輪動應(yīng)力研究[J].大電機技術(shù),2006(3):35-39.

[2] 錢勤,陳喜陽,劉倫洪,等.李家峽1號機組轉(zhuǎn)輪葉片動應(yīng)力試驗及機理分析[J].水力發(fā)電學(xué)報,2006,25(4):131-134.

[3] 陳學(xué)力,何永明,王軍,等.水輪機真機轉(zhuǎn)輪動應(yīng)力試驗分析[J].排灌機械工程學(xué)報,2015,33(7):589-593.

[4] 陳喜陽,孫琦,孫建平.水輪機轉(zhuǎn)輪動應(yīng)力特性研究現(xiàn)狀概述[J].水電自動化與大壩監(jiān)測,2013,37(5):57-61.

收稿日期:2023-02-15

作者簡介:李源(1982—),男,山東沂水人,碩士,正高級工程師,主要從事水電和風(fēng)電機組剛強度、疲勞、振動特性的研究工作。

通信作者:馬奔奔(1987—),男,河南鞏義人,博士,高級工程師,主要從事水電和風(fēng)電機組剛強度、疲勞、振動特性的研究工作。