電力系統展開式高壓試驗車研究

摘要:按相關標準規定,所有投入使用的電氣設備必須進行交接試驗,且每隔3~5年需要進行預防性試驗。為滿足電力系統中各種電氣設備的試驗需求,結合展開式廂體技術,研制出展開式高壓試驗車,實現了電氣設備交接試驗、預防性試驗的現場化、移動化、多速化,并進一步結合液壓電控技術,實現整個試驗車的智能自動控制。

關鍵詞:試驗車;展開式;電氣設備

中圖分類號:U469.6? 收稿日期:2023-03-02

DOI:10.19999/j.cnki.1004-0226.2023.06.013

1 前言

根據國標GB 50150-2006《電氣裝置安裝工程電氣設備交接試驗標準》要求,所有電氣設備在新投入之前必須完成交接試驗,電力行業標準DL/T 596-2021《電氣設備預防性試驗規程》還規定,電氣設備3~5年后必須進行預防性試驗,以確保設備各項性能符合使用要求。預防性試驗、交接試驗的項目和方法基本相同,試驗項目主要包括交流耐壓試驗和局放試驗。然而,高壓電氣設備一般安裝在野外,因此,試驗時需將試驗設備運輸至野外。

目前,試驗設備大多采用卡車運輸的方式送至現場,并沒有專門的高壓試驗車。出發前,采用吊車或者叉車將設備放置到卡車上,簡單地進行臨時固定。到達現場后,再通過吊車或者叉車將設備卸下,臨時進行試驗現場布置、接線等[1]。該種方式存在以下問題:

a.高壓試驗設備價格昂貴,在臨時的運輸過程中,極易損壞設備,造成較大經濟損失,延誤作業時間。

b.設備運輸過程中,高壓設備固定不可靠,易造成設備掉落,存在安全隱患。

c.試驗現場臨時搭建,安全防護措施不可靠,易發生觸電事故或其他安全事故。

d.高壓試驗設備接線復雜,較為專業,現場進行連接,容易發生接線錯誤,導致高壓試驗設備或電氣設備損壞,甚至會威脅到現場作業人員的人身安全。

綜上所述,研制一款可以快速到達試驗場地,快速布置試驗現場的移動裝備十分必要。在此僅以用于110 kV高壓電纜的耐壓試驗、局放試驗以及故障定位的試驗車的研制展開闡述。

2 電氣設備試驗

2.1 電氣設備交接試驗

電氣設備交接試驗指電氣設備安裝竣工后的驗收試驗。新安裝的電氣設備必須經過試驗合格,才能辦理竣工驗收手續[2]。其執行的標準為GB 50150-2006《電氣裝置安裝工程電氣設備交接試驗標準》。

2.2 電氣設備預防性試驗

電氣設備預防性試驗是指對已經投入運行的設備按照規定的試驗條件(如規定的試驗設備、環境條件、試驗方法和試驗電壓等)、試驗項目和試驗周期所進行的檢查、試驗或監測。電氣設備預防性試驗執行標準DL/T 596-2005《電力設備預防性試驗規程》。電氣設備預防性試驗的目的是將試驗結果與該設備歷次試驗結果相比較,與同類設備試驗結果相比較,參照相關的試驗結果,根據變化規律和趨勢,進行全面分析后,判斷設備能否繼續投入運行。它是預防發生事故和設備損壞以及保障設備安全運行的重要措施[3-4]。

2.3 試驗設備安全距離要求

根據以上電氣設備的試驗要求,確定高壓試驗車各試驗設備的安全距離,如表1所示,該數據是作為試驗車設計的重要依據。

3 高壓試驗車的整車布置

3.1 基本結構組成

該高壓試驗車由專用二類底盤、鋼制廂體及相關試驗設備組成。鋼制廂體為展開式結構,其上頂蓋、后尾門、兩側翼門均為活動部件,前部設有休息控制室。試驗時,展開式廂體的上頂蓋往上升起,后尾門往后推移,兩側翼開門分別上下翻轉,以此加大與試驗設備的距離,達到試驗要求的安全距離。

如圖1所示,試驗設備包括高壓電抗器、勵磁變壓器、分壓器、變頻電源、補償電容器及其他便攜式試驗儀器,便攜式試驗儀器不需設置安全距離,均設置在休息控制室內,展開式廂體內安裝高壓電抗器等大型的且需要安全距離的設備。

3.2 展開式廂體總成

如圖2所示,展開式車廂分為固定部分與展開部分,固定部分包括底架與前控制室,展開部分包括上翻側門、下翻側門、升降頂棚、伸縮后尾架,以及展開動作的執行機構,包括升降臂、伸縮臂、下翻機構等。廂體在結構上采用骨架+蒙皮的形式。

3.2.1 上頂棚結構

上頂棚前端連接前升降臂,后端連接后升降臂,存在前后受力不勻的情況,所以整個頂棚的強度和剛度要求較高,以盡量消除因受力不均帶來的前后不同步問題,故上頂棚主框架采用60×3方管拼焊而成,中間增加兩根100×80×4的折彎板拼焊的主梁,主梁從前到后貫穿整個頂棚(圖3)。后尾架伸縮的上伸縮臂固定安裝在兩根主梁上。

3.2.2 上翻側門、下翻側門結構

上翻側門、下翻側門的主框架采用矩形管拼焊而成,中間貫穿1根C形加強折彎板作為主梁(圖4),用以加強整個側門的強度、剛度。翻轉機構、伸縮油缸的連接點位于主梁上。因側門長度過大,平面度采用壓焊來控制,故在每個橫梁兩端增加角鋼,方便施焊,提高整個側門的平面度。

上下翻側門兩端帶有扣槽,扣槽的作用主要有兩個,一個是用來扣住廂體側楞上的凸臺,提高廂體收合狀態的穩定性,另一個作用是當作前后導水槽使用。

3.2.3 后尾架結構

后尾架的伸縮依靠上下伸縮臂,若上下伸縮臂都設置油缸,則同步性很難保證,故只在下伸縮臂內設置油缸,依靠后尾架的剛性帶動上伸縮臂運動,所以對后尾架的剛性要求很高。后尾架采用80×4矩形管拼焊成形,中間開有門洞,用于車內設備的檢修(圖5)。

3.2.4 翻門翻轉機構

因頂棚、后尾架均為展開式,且考慮高壓實驗設備需求的安全距離,車廂在展開時,后尾不能有任何障礙物,所以后尾處沒有立柱等車廂結構,下翻側門的翻轉運動若直接采用油缸推拉就沒有鉸接位置,故下翻側門的翻轉必須借助過渡傳動機構才能實現。

傳動機構由底座、動力油缸、安裝鉸接座、連桿等組成,通過連桿機構的特性,實現小行程、小安裝距油缸推動翻轉側門打開90°,如圖6所示。

3.2.5 伸縮臂結構

如圖7所示,展開動作的執行機構均為圓形伸縮臂,與常規矩形伸縮臂相比,圓形伸縮臂在截面積相同情況下剛度更高,其次圓形伸縮臂的導向性更好,運動間隙更好控制,運動誤差更小。

3.3 車廂展開的控制

根據整個車廂的動作特點和密封結構之間的相互關系,車廂展開的順序為:上翻門打開-下翻門打開-后尾架伸開-折疊梯翻轉-上頂棚上升。車廂的收合順序與之相反。采用控制程序和行程開關檢測實現車廂的展開收合。車廂展開過程示意圖見圖8。

4 試驗車主要功能及技術參數

4.1 主要功能

試驗車的功能主要圍繞電氣設備的交接試驗、預防性試驗的要求設計,以滿足電力系統現場試驗的需求為準。試驗車主要功能如表2所示。

4.2 主要技術參數

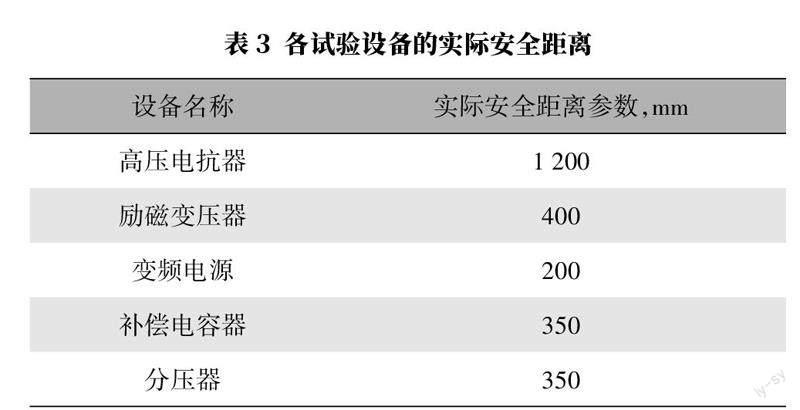

通過展開式車廂的研制,最終各試驗設備的實際安全距離如表3所示。對比表1與表3數據可知,廂內所有試驗設備的安全距離距達到標準要求值,試驗車符合電力系統高壓試驗需求。

5 結語

研制了針對電力系統設備的展開式高壓試驗車,該車具有自動展開、自動收合功能,可以給電力系統的高壓電站、變電所等場所的設備,提供交接試驗、預防性試驗的服務。經試制驗證,完全滿足需求,具備量產推廣能力。

參考文獻:

[1]陳永強,王蔚,陳威,等智能式現場高壓試驗車的設計與應用[J]黑龍江電力,2011,33(5):391-394

[2]吳應寧試論電力設備高壓電氣交接試驗中的注意事項[J]電氣開關,2022,60(1):96-98

[3]林灝凡關于高壓電氣設備的絕緣預防性試驗研究[J]電子測試,2022,(19):132-134

[4]黃博;張雄電力安全工器具預防性試驗檢測體系與資質[J]電力安全技術,2022,24(3):69-71

作者簡介:

于百業,男,1990年生,工程師,研究方向為機械設計制造和應急專用車。