基于DFSS理論的側圍外板尺寸回彈控制方法

喬曉勇, 陽學, 王麗珠, 霍會榮, 魯開菊

(上汽通用五菱汽車股份有限公司, 廣西 柳州 545007)

0 引 言

近年來,隨著消費升級和技術升級的不斷迭代,每年都有幾百款新車型上市,各車企為了緊跟市場,新車型開發周期從傳統的兩年半逐步壓縮在一年之內,且對整車感知質量要求逐年提升。這就對汽車覆蓋件的質量和沖模的開發周期提出越來越高的要求,短周期、高質量已經是汽車覆蓋件模具開發必須面對的難題[1]。

側圍外板是汽車車身重要且尺寸較大的零件之一,其匹配關系復雜,涉及零件較多,與翼子板、前后門總成、尾門總成以及后保險杠尾燈等搭接區域全部為DTS(dimension technical specifications ,尺寸技術規范)感知質量的關鍵控制區域。同時側圍外板由于尺寸大、成形深度深、結構復雜、斜楔成形區域多,造成其成形過程復雜,易出現成形缺陷和尺寸精度波動問題[2]。若在模具開發階段不能保證側圍零件的尺寸質量和穩定性,則后期模具量產以及整車質量提升都較困難。如何在模具開發階段控制側圍外板的尺寸精度,是體現企業汽車模具開發能力的關鍵指標之一。

DFSS(design for six sigma,六西格瑪設計)是以事實為基礎,以數據為驅動,以減少變異和浪費為目標的一套系統方法論,其核心是通過數據分析問題的癥結以及通過數據驗證問題的整改效果。此方法論與實際工作相結合,同時有大量的專業流程、方法和數據分析工具供學習與使用,直擊問題根源。現以某車型側圍外板為例,通過Autoform軟件模擬沖壓工藝穩健性和回彈補償分析,基于DFSS理論分析影響側圍外板尺寸精度的關鍵因素,建立了基于數據分析的回彈補償策略并通過分析軟件測試,最終通過實際零件模具開發驗證此控制方法的有效性。

1 側圍零件尺寸控制進展及分析

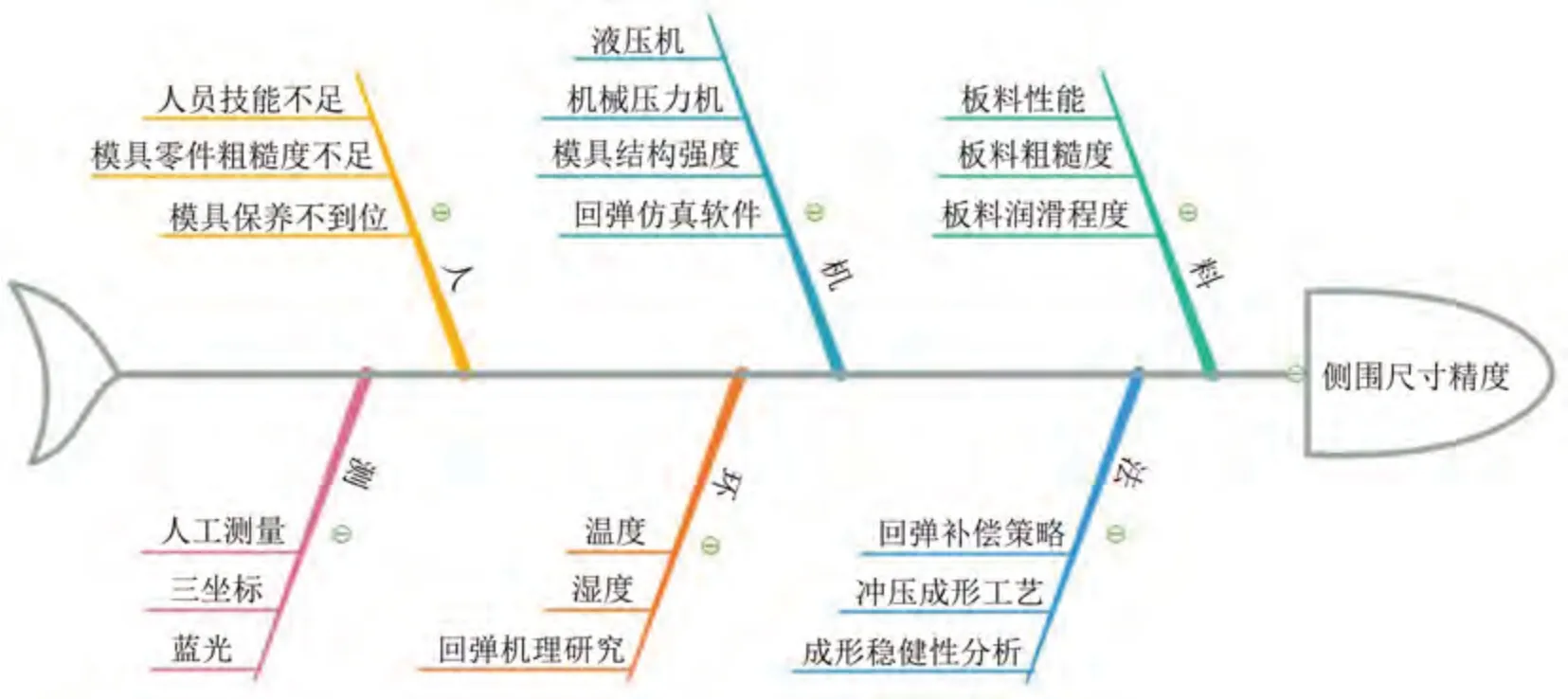

魚骨圖分析法是DFSS的有效工具之一[3],即在魚骨圖的基礎上利用因果關系分析問題的“原因”,或根據結果分析可能存在的“原因”,是一種有效的確定問題潛在失效原因的分析方法。圖1所示為側圍外板尺寸控制的魚骨圖分析,從人、機、料、法、環、測6個維度分析影響側圍尺寸精度的原因。

圖1 側圍尺寸控制魚骨圖分析

人員的技能水平和模具維護保養水平對量產的模具影響較大,但是在模具開發階段不作為關鍵因素考慮。側圍外板大部分都在機械壓力機上生產,模具結構強度在主機廠和模具廠的雙重設計標準下能滿足強度要求。側圍外板一般采用軟板,即BUFD材料(等同于DC06),厚度為0.65~0.8 mm,如圖2所示,根據BUFD材料性能參數分析(3 000個樣本),其性能主要參數滿足正態分布,穩定性較好,且集中度較高,平均接近6個σ水平。不同于超高強度鋼板回彈機理有新的YU模型[4],軟板的研究重點集中在工藝的穩定性[5]和回彈控制方法[6]方面。在大量測試數據的支撐下,現有的材料模型采用真實測試的硬化曲線和成形極限曲線以及Hill模型的屈服準則,能滿足軟板的回彈仿真精度要求。因此側圍外板尺寸精度影響因素主要集中在成形工藝、成形穩定性和回彈補償策略3個方面,核心在于回彈補償策略的制定。

圖2 BUFD材料性能參數分析

2 基于數據和數據差分析的回彈補償策略

沖壓成形工藝是保證側圍零件成形質量的關鍵,也是避免側圍零件開裂、起皺、劃傷、面畸變等成形缺陷的關鍵因素[7]。沖壓成形穩定性是量產穩定性的控制指標,是保證量產成形裕度的評價指標。良好的成形工藝和穩定性需要技術實力和經驗積累支撐,同時需要在零件設計過程中開展同步工程技術支持,是進行回彈補償策略的基礎。現以某側圍外板為例研究其尺寸關鍵控制的方法,如圖3所示,材料為BUFDE+Z,厚度為0.65 mm,成形性分析滿足標準要求。側圍外板成形深度為230 mm,門檻區域帶有外露面和負角度較深的結構,尾部帶有后保險杠下護板、大面積尾燈和尾蓋匹配搭接邊界,成形和回彈控制難度較大,具有代表性。

圖3 某側圍外板數據FLD分析

側圍外板由于其尺寸較大,結構復雜,結構搭接面較多,一般不會采用全型面補償,而是采用區域補償方式,主要分為主型面(一般為工藝頂面區域)回彈補償和結構面回彈補償,其中外觀面區域回彈補償包含在主型面回彈補償中。

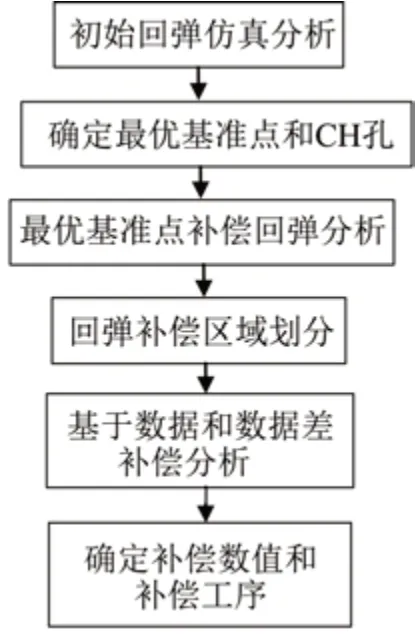

2.1 主型面區域回彈補償方案

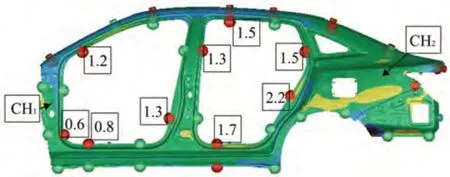

側圍外板主型面回彈補償的難點是如何劃分最優的回彈補償區域并分別給出補償量,在研究總結多個側圍外板回彈補償的經驗基礎上設定了圖4所示的主型面回彈補償方案,從原始數據回彈仿真到最后的回彈補償范圍和補償量的確認,建立了一套有效的方法。此方案首先需要在側圍外板滿足成形性標準要求的基礎上進行回彈仿真分析,結果如圖5所示。在夾緊狀態下,頂部A面(外觀面)區域、尾燈區域以及后輪轂等區域都出現了不合格的區域,以前按照分析結果直接進行主型面回彈補償,效果都不理想,需重新加工。主要因為這是夾緊之后的零件回彈結果,大部分基準點夾持力較大,且在僅支撐條件下側圍前后門密封膠條處基準點離空較大。由于這些基準點相鄰結構面強度大于臨近A面強度,夾緊之后A面區域被帶變形,不能真實反應側圍零件實際的回彈狀態。

圖4 側圍外板主型面回彈補償方案

圖5 側圍原始數據夾緊狀態下回彈結果

針對側圍的回彈補償目前主流的做法是MCC(最少夾持)和FCC(全夾持)綜合評判的方法[8],但是對側圍外板這類有大量基準點的零件,如何選擇最少夾持點較困難。從側圍分總成焊接工藝和關鍵零件特性要求出發,以側圍外板門洞密封膠條面上基準點為基礎,加上尾部成形最穩定點處(圖5 CH2孔(模具檢查孔)處附近)基準點組成最優基準點。優先對最優基準點進行回彈補償,保證基準點支撐狀態下的懸空滿足0.2 mm以下,夾緊力控制在10 N以下的標準要求。此時最優基準在支撐和夾緊條件下,零件的回彈基本不變(邊界變化在0.2 mm以內),零件狀態最穩定,能夠鎖定主型面補償區域。最優基準補償后,側圍夾持狀態下回彈結果同原始數據回彈結果有差異,且容易劃分6處主型面補償區域,如圖6方框所示。

圖6 最優基準補償后側圍回彈結果和補償區域劃分

回彈補償區域劃分后需要根據區域的回彈值和回彈變化確認主型面的回彈補償量。補償系數在行業內目前沒有統一的標準,但是補償原則為在滿足尺寸要求的情況下保證最小的補償量。根據DFSS數據處理方法,設定基于數據和數據差的補償值確認方法,即以原始補償回彈t0值為參考,通過調整不同的補償量后,區域內不同位置的回彈值和回彈變化差值來確認最優的補償量Tb。此時的回彈量t滿足均值和標準差都趨近于0,如式(1)所示。

式(2)中ti為補償區域斷面補償后的回彈值,為補償后區域各個斷面的回彈量均值,斷面的數量與補償區域的大小和特征有關。如果同一區域回彈變化趨勢不一致,或者相鄰回彈補償區域距離比較近,為了保證回彈補償后A面過渡的一致性,需整合2個或多個區域,這樣區域回彈補償就會出現2個或多個Tb的集合。

以圖6中A柱區域回彈補償為例,此區域的回彈趨勢一致,只要確認1個Tb就可以。對A柱回彈補償區域設計5個斷面,根據不同的補償結果分析其回彈值和差異,如圖7所示。從圖7可以看出,按照最優基準體系劃分的補償區域邊界A2~E2在不同補償量下回彈都在公差范圍,說明通過最優基準劃分的補償區域較準確。從A1~E1的變化可以看出,直接補償有較好效果,雖然按照1:1的補償(補償量1.3 mm)后回彈滿足公差要求,但是按照1.0 mm的補償回彈量也在公差內,各個斷面點的均值和標準差更小,因此最優補償量確定為Tb=1.0 mm。

圖7 A柱區域基于數據分析的斷面補償量回彈結果

2.2 結構區域回彈補償方案

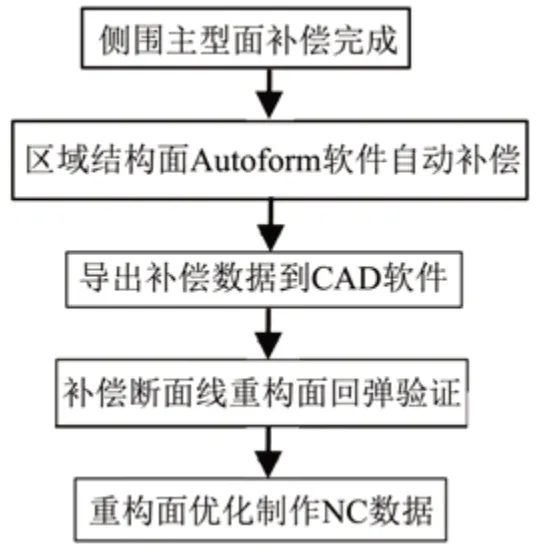

側圍外板結構面的回彈補償以前是參考經驗庫,采用等截面補償方法,其優點是補償數據確認方便,缺點是補償效果差,一次補償較難到位,需要大量的返工。關于側圍外板結構面回彈補償,建議在主型面補償達標的情況下,鎖定補償區域外邊界,通過Autoform軟件帶有回彈補償模塊對結構法蘭區域進行自動回彈補償。然后將CAE軟件生成的回彈補償面導入到CAD軟件,分析補償數據并重構補償結構面,以此結構面再次進行回彈補償分析。最后根據分析結果對補償面進行局部優化確認,以此作為最后的加工補償數據,如圖8所示。

圖8 側圍外板結構面回彈補償確認方案

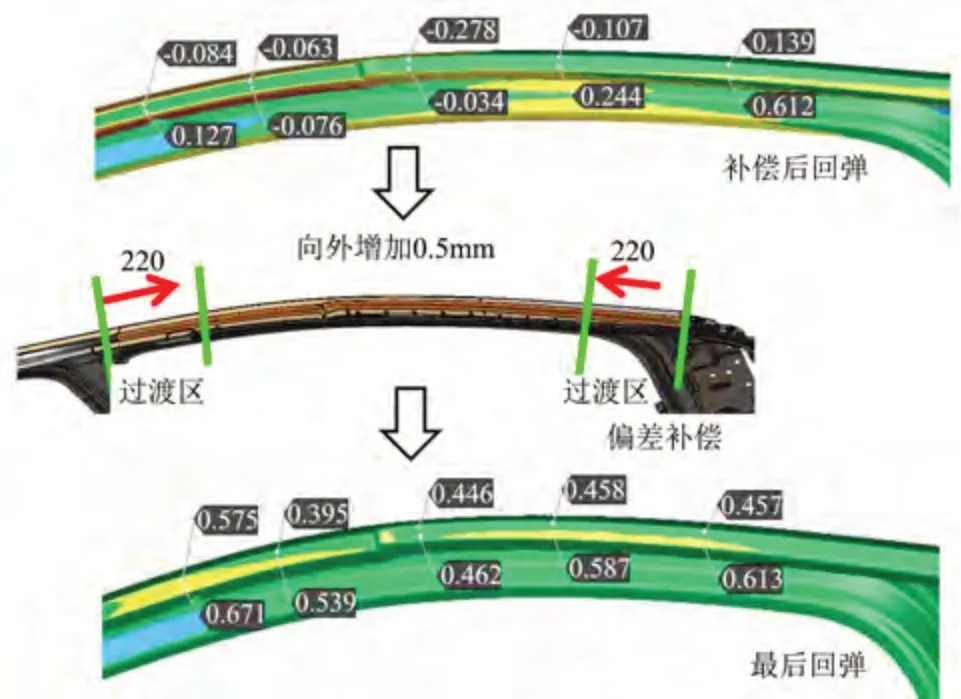

側圍外板大部分結構面按照此方案都可以取得較好的回彈補償效果,但是有些局部的結構,尤其是斜楔成形面需要參考經驗進行偏差補償。如圖9所示,以側圍A柱與玻璃搭接區域法蘭補償為例,主型面和結構面補償后回彈分析值接近原始零件,尺寸達標,在此情況下最后的回彈補償方案仍然對此處法蘭邊界增加0.5 mm(兩側過渡區為220 mm),回彈后分析值在+0.5 mm左右。這是由于第3工序采用雙層斜楔結構成形,如果此區域按照名義值進行補償,最后如果產生負偏差將無法通過降刻加工(不焊接,墊鑲塊降低型面加工)來更改,只能通過補焊加工整改,而整形滑車補焊容易變形,變形后的下基準滑車需要報廢處理,增加了整改成本和開發周期。

圖9 側圍外板A柱結構面最終回彈補償方案

3 回彈NC數據確定和結果驗證

3.1 回彈NC數據制作關鍵點分析

側圍外板主型面和結構面的回彈補償量確認后,需要完成回彈補償NC數據的制作,包括A面的變形和結構面的重構。A面變形需要保證斑馬紋、高斯檢查和連續性斷面檢查3個方面與原有零件數據保持一致[9],結構面的重構必須滿足拓撲結構一致性原則,除此之外回彈NC數據還必須注意以下2點。

(1)A面回彈NC數據設計必須考慮A面的分塊和棱線的分布趨勢,避免對有棱線的區域產生回彈變形,尤其是多條棱線的匯集面區域,此處的回彈補償難以保證面的質量和棱線趨勢的一致性,多條棱線區域的回彈盡可能通過優化工藝來控制。側圍外板回彈控制方法中外板的A面質量重要性始終大于尺寸質量,在兩者無法同時滿足情況下,要優先保證A面制造質量。

(2)回彈補償后的數據必須再次進行CAE分析驗證,驗證過程中必須考慮零件符型(在下工序模具中定位是否穩定)問題。因為回彈補償中工序件采用不同的補償型面,同時零件膨脹和不同工序的回彈容易造成工序件出現符型問題。圖10所示為門口整形區域因拉深膨脹及回彈,拉深件局部立壁與第3工序下模干涉,工序件必須做局部符型處理,符型是模具穩定性的關鍵指標之一,不合理的符型導致面品和尺寸波動,整改也增加鉗工的工作量。

圖10 側圍拉深件第二工序符型偏差

3.2 結果驗證

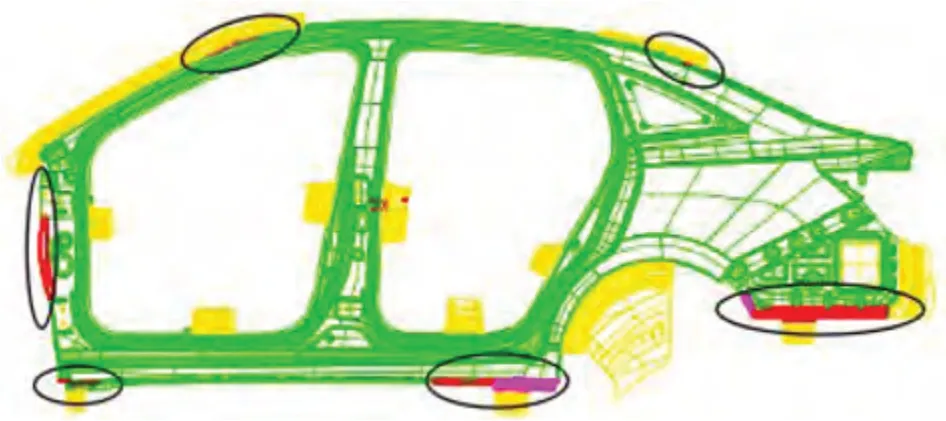

按照上述的側圍補償策略和NC數據確定方法,該側圍外板在最終的夾持回彈后CAE合格率達到95%,如圖11所示。調試第一次出件合格率88%(近3年平均合格率78%),其中型面合格率90%,關鍵搭接區域邊界100%合格,證明了主型面補償策略的成功。型面尺寸提升主要集中在回彈控制區域中的局部結構面,如圖12橢圓處所示。由于采用了偏差補償量的方式,6處結構法蘭更改全部采用下模基準加工和上模補焊加工的方式,避免了下基準滑車的補焊變形問題。通過對比可以發現,回彈仿真結果和實際零件結果有一定的差異,這是由于軟件算法誤差影響,目前軟件仿真都是建立在理想的參數條件下,對于圖1中影響側圍外板尺寸精度的許多因素,現有仿真軟件無法有效實現模擬,如較大的斜楔整形區域對模具結構的偏載受力變形影響以及由于系統性的強度問題導致的零件尺寸偏差等問題。實際的出件結果是仿真軟件誤差和各種噪音綜合作用的結果,但是通過穩定的工藝設計、標準化的仿真設置以及大量的回彈結果對比數據庫就可以將這種結果限制在可控范圍內,也就控制了側圍外板尺寸回彈。該側圍外板經過一輪整改后合格率達到97%,如圖13所示。

圖11 側圍外板最終補償后分析結果

圖12 側圍外板型面更改區域

圖13 側圍外板一次整改后合格率

4 結束語

概述了側圍外板回彈控制的難點,運用DFSS理論分析了影響側圍尺寸控制的影響因素,指出回彈補償策略是影響側圍外板回彈控制方法的關鍵因素。在總結大量實際側圍外板模具開發經驗的基礎上,提出了一種側圍外板尺寸回彈控制方法,主要包括:側圍主型面和結構面區分的回彈補償策略、基于數據和數據差分析的回彈補償量確定方法、基于經驗庫的偏差補償量確認方法、側圍回彈補償NC數據確定方法,并驗證其有效性。