某車型天窗加強環回彈優化方法

王達鵬, 楊慶波, 張林陽, 陳雪元

(1.中國第一汽車集團有限公司 工程與生產物流部, 吉林 長春 130011;2.中國第一汽車股份有限公司 研發總院, 吉林 長春 130011)

0 引 言

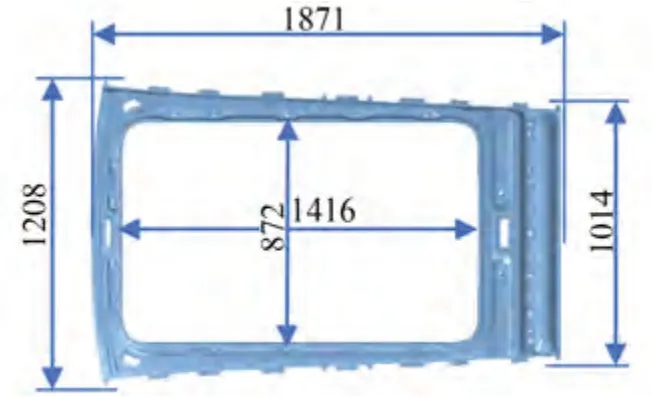

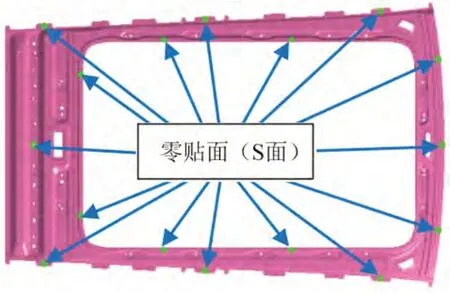

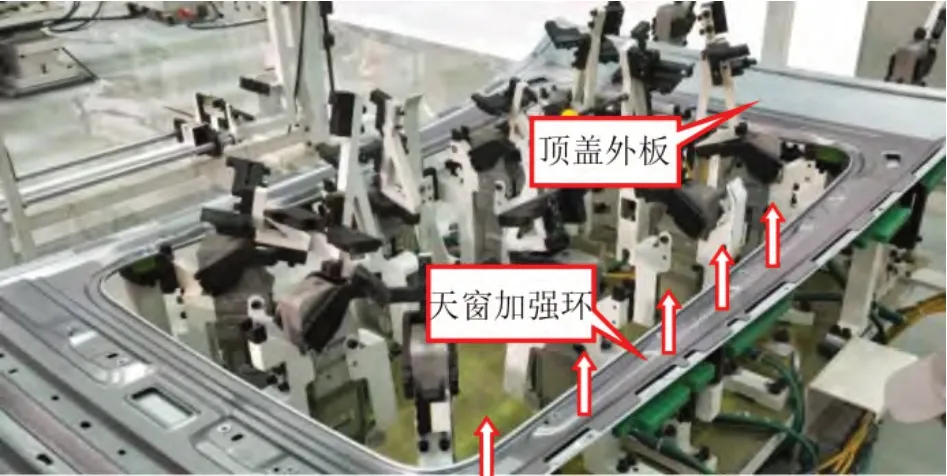

天窗加強環是乘用車大型頂蓋總成的重要組成部分,也是支撐和固定大型天窗尤其是全景天窗的重要部件。圖1所示為某大型乘用車天窗加強環,材料為ST280,屈服強度為280~420 MPa,抗拉強度≥440 MPa,料厚為1.2 mm,屬于高強度鋼板,左右對稱,內部中空,由于其形狀受頂蓋外板造型限制,設計成與頂蓋外板形狀附貼的弧面形結構,但成形過程中易出現回彈。其焊點遍布四周法蘭邊及天窗口翻邊法蘭,按照零件尺寸公差要求,四周法蘭邊搭接面尺寸公差為±0.5 mm,天窗口翻邊法蘭關鍵區域型面尺寸公差為±0.3 mm,且平行度公差為0.3 mm。

圖1 天窗加強環造型結構

天窗加強環的回彈問題導致頂蓋總成各部件無法匹配,有時還會導致頂蓋外板偏移,產生面品缺陷,所以有必要提升天窗加強環的合格率和尺寸精度[1,2],其關鍵在于解決天窗加強環的回彈問題。

1 沖壓工藝分析

天窗加強環投影輪廓尺寸為1 871 mm×1 208 mm,如圖2所示。在零件設計前期,為避免浪費天窗加強環中空部位的廢料,在拉深工序前通過激光切割工藝切割中間板料,收集并重復利用,如圖3所示,以提高材料利用率的同時控制制造成本。

圖2 天窗加強環投影輪廓尺寸

圖3 激光切割落料

沖壓工序排布為拉深、修邊沖孔、修邊沖孔、翻邊整形,如圖4所示。天窗加強環沖壓工藝關鍵在于拉深工序,在板料拉深成形后移出模具,模具對其施加的約束消失,此時零件會受內應力作用產生回彈變形,在修邊沖孔過程中零件內應力進一步釋放,回彈變形愈發明顯,即使經過翻邊整形,其效果不如拉深的修正效果好。

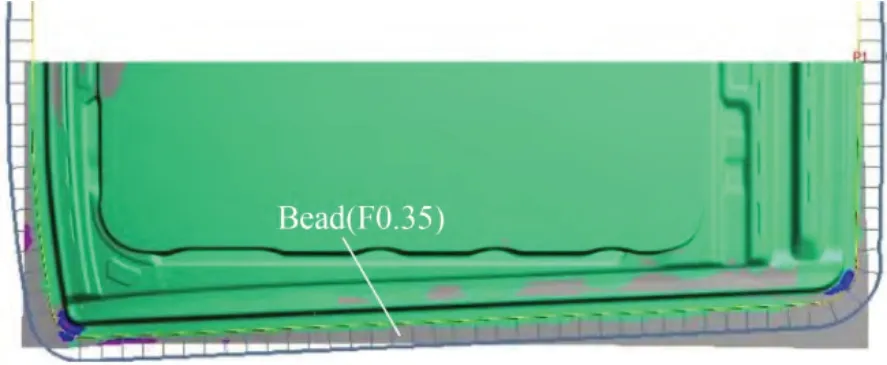

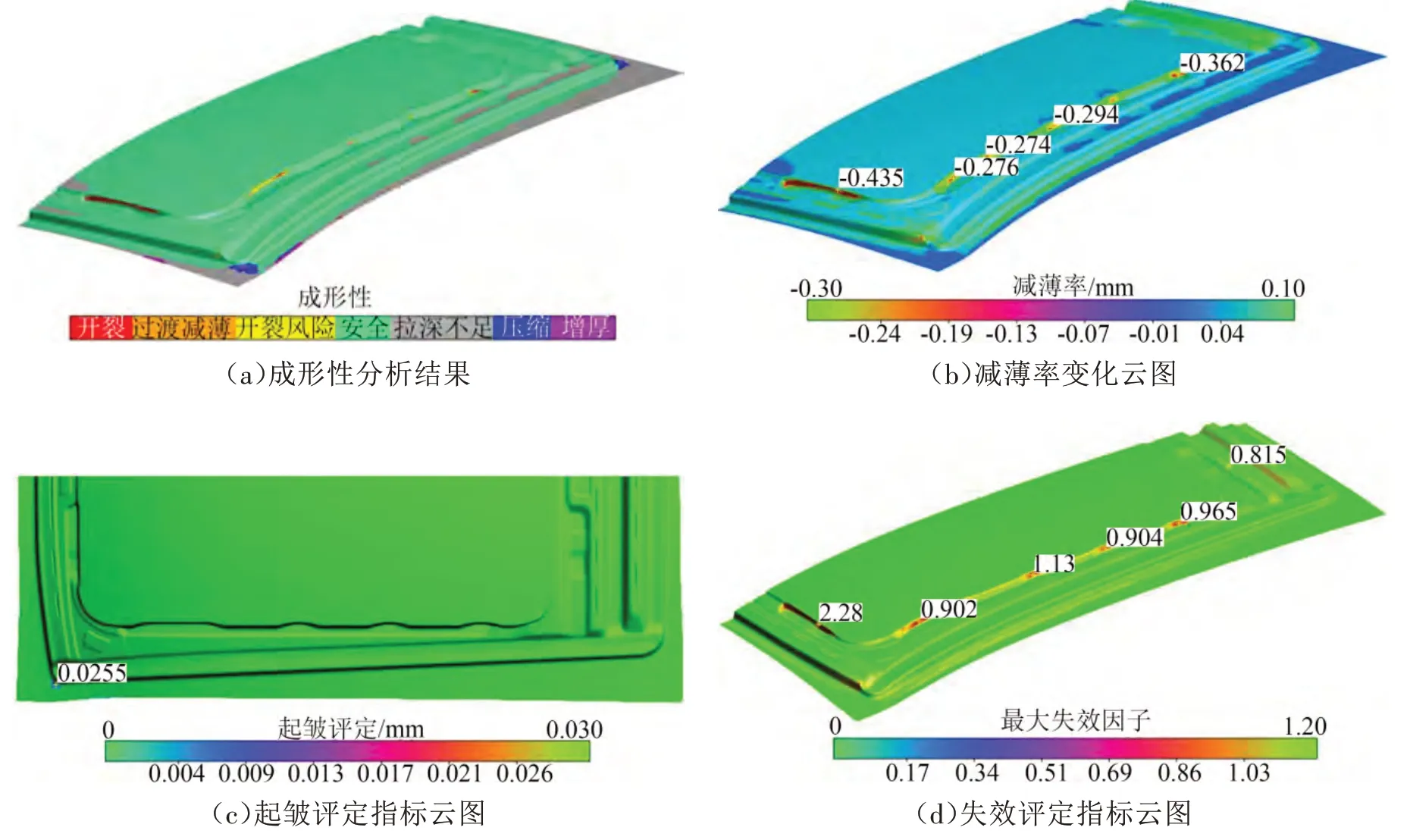

采用AutoForm軟件結合設定的工藝對零件進行CAE成形性分析,推算成形力。圖5所示為經過多輪CAE分析和優化后的結果,拉深筋系數為0.35(系數越大筋的阻力越大,反之則越小),盡可能保證零件成形充分,減少回彈。

圖5 工藝補充及拉深筋系數

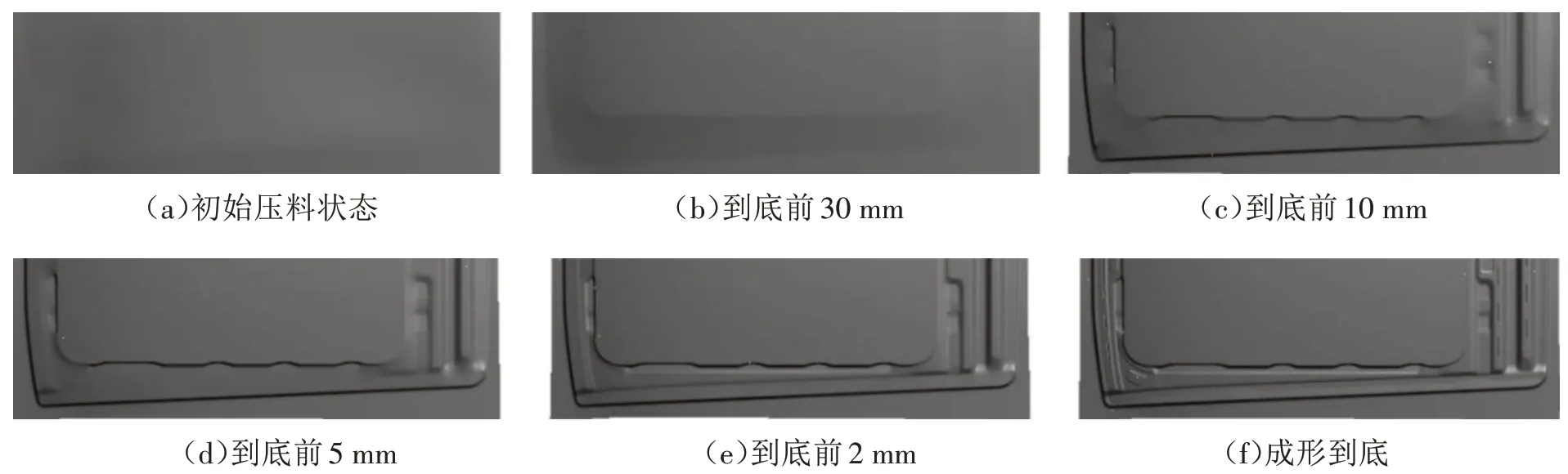

拉深工序設置壓料力為3 000 kN,成形力為16 500 kN時,模擬得到的天窗加強環零件各階段拉深成形狀態,如圖6所示。零件成形到底前10、5、2 mm及到底狀態均無開裂和起皺現象,結合起皺準則和變量分析,表明無風險。

圖6 拉深各階段狀態

拉深工序分析不僅需要判斷開裂和起皺產生的位置,更應該考慮零件成形不足與回彈可能產生的位置并提出改善方案。通過選擇合理的沖壓方向、坯料尺寸以及優化壓料面、壓邊力、工藝補充面、拉深筋系數等參數,以獲取最優的成形性分析結果,實現天窗加強環拉深工序的優化,CAE分析結果如圖7所示。

圖7 CAE分析結果

2 回彈現象及影響

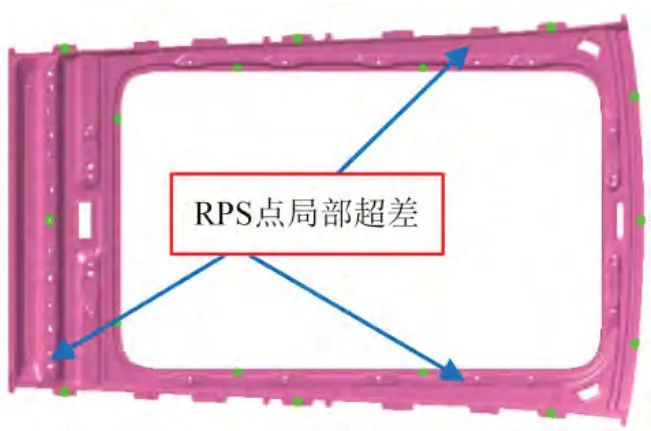

天窗加強環零件全工裝首件調試出件后,自由狀態下零件回彈扭曲,局部三處RPS(reference point system,基準參考系統)超差,最大偏差值為0.5 mm,如圖8所示。三坐標掃描檢測發現零件型面合格率僅為75%。因其已完成全工裝,符合全工序整改優化條件。

圖8 RPS點分布及超差位置

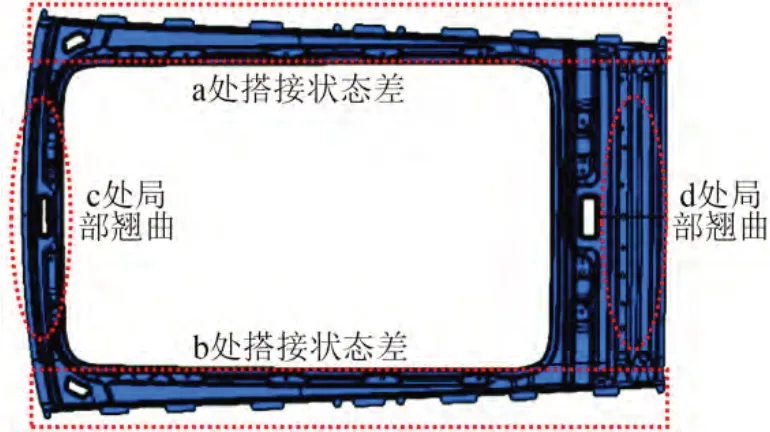

在頂蓋總成焊接及PCF(parts co-ordinate fix-ture,即工件(單件及總成)按其各個的加工基準安裝后進行匹配檢測)過程中,天窗加強環四周法蘭邊區域與頂蓋外板四周翻邊法蘭區域搭接,RPS不貼合會導致天窗加強環自由狀態下與頂蓋外板搭接面貼合狀態差,如圖9所示,左側最大間隙為1.0 mm,右側最大間隙為0.6 mm。

圖9 焊接夾具上兩者搭接面貼合差

焊接夾具夾緊狀態下,天窗加強環a、b處型面回彈,搭接狀態差,c、d處型面局部翹曲均產生于拉深工序,由于天窗加強環較大,內部中空,且空間弧形結構,在經過拉深工序后產生了較大的變形量和內應力,又因其材質為高強鋼板,在后工序修邊后其內部應力獲得釋放,導致回彈甚至局部產生扭曲,如圖10所示。較大的回彈量不僅影響了頂蓋總成的焊接,還產生了總成PCF問題,使焊接后頂蓋外板變形及頂蓋外板波浪,影響頂蓋總成各部件的匹配。

圖10 天窗加強環零件回彈位置

在解決天窗加強環回彈問題時需要明確回彈區域及產生原因,a~d處型面狀態造成整體零件扭曲,且有較多的檢測點超出公差,此時的扭曲力無法通過整形工序消除。要從根本上消除零件扭曲,只能通過整改拉深工序與拉深模才能實現。

3 回彈分析及優化

天窗加強環設計成與頂蓋外板形狀附貼的弧面形結構,成形過程中易回彈,其拉深質量決定最終的成形質量,所以拉深模的調試尤為重要。

3.1 壓力機運動檢查

模具上機后,需要確認下模托桿高度是否合適,托桿高度對壓料板間隙、材料流動均勻性有影響;檢查無誤后抬升模具,打開凸、凹模,檢查模具運動狀態是否正常,并且研修導板滑配面使其均勻著色,同時檢查模具運動與凸、凹模以及壓料面位置關系是否符合設計要求。

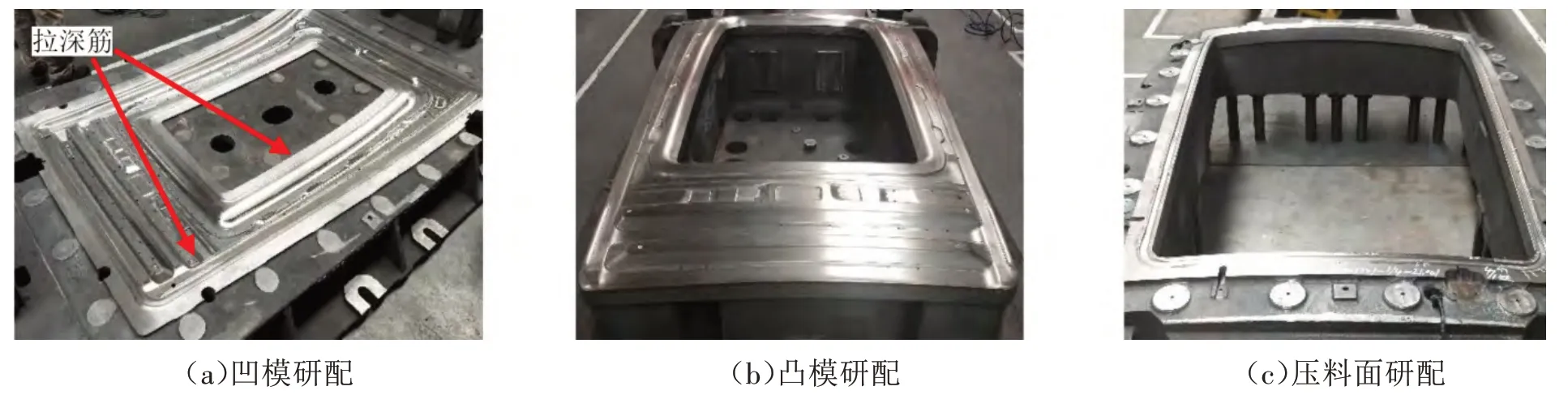

3.2 拉深模著色研配

在拉深模初始狀態下,光順凸模基準、研合凸、凹模和壓料面并油石打磨及拋光,如圖11所示,隨后上壓力機進行著色研配出件,著色需要符合工序設計和CAE分析要求,實際著色時需注意:①零貼面(S面)區域(在檢具上的夾持點)著色,如圖12所示,要保證該區域所有工序都成形到位;②關鍵成形R角、棱線以及拉深筋管理面著色,保證壓料筋到凹模著色率達到90%~95%,壓料筋以外50 mm達到80%,沒有壓料筋的區域保證凹模以外50 mm達到90%~95%。

圖11 拉深模研配

圖12 零貼面(S面)區域分布

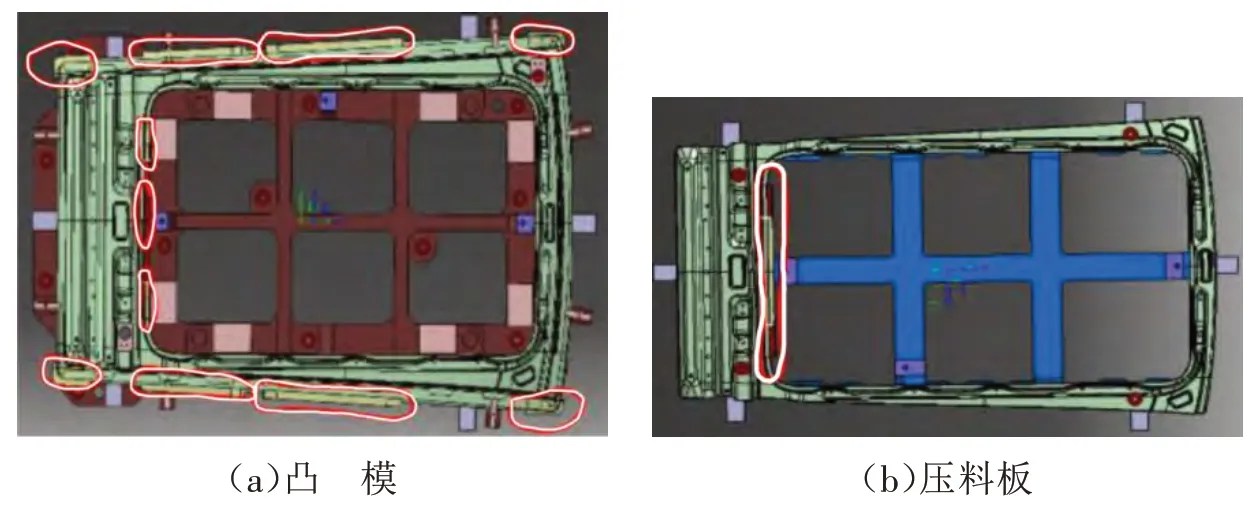

圖13所示為天窗加強環拉深凸、凹模及壓料面著色情況,對模具反復研修,提升著色率達到階段性合格標準后,所有凸R角修磨至光順圓滑。

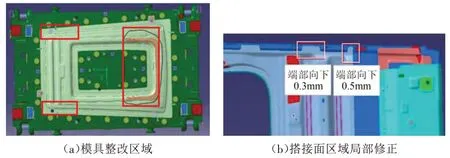

3.3 模具整改及優化

整改計劃為全工序整改,整改原則如下:先整改S面,后整改a~d型面;回彈補償量要依據實際出件檢測結果和調試經驗以及補償后的出件效果不斷調整優化,需要注意的是回彈補償要根據拉深和整形效果綜合計算分析;零件主型面根據修邊工序后應力釋放量進行回彈補償,整形區域根據成品件的回彈量進行回彈補償。

結合天窗加強環階段性實際裝車匹配驗證效果,拉深模整改區域如圖14所示,凸、凹模型面參照整改區域進行補焊處理,補焊后按最新整改數模去余量加工,隨后經淬火處理,檢查點合格率達90%以上,繼續數控降銑精加工(向下銑削),隨后調試研合模具。

圖14 拉深模整改區域

整形模局部補焊微調,補焊處理位置如圖15所示,左右對稱補焊,焊后按最新數模對稱加工。

圖15 翻邊整形模整改

3.4 階段性效果確認

按照以上整改方案,經過2輪全工序調整,整改后的RPS點全部合格,如圖16所示,零件型面合格率達到95.08%,四周與頂蓋外板搭接區域最大超差點超差僅0.1 mm(公差為±0.5 mm,而最大偏差為0.6 mm),如圖17所示。同時,根據總成匹配效果提出的階段性整改清單以及匹配修正指示,繼續按照匹配要求整改優化,直至出件狀態符合要求,方可執行偏差認可,完成最終整改。整改后的天窗加強環與頂蓋外板搭接面貼合效果好,回彈問題得到優化和解決,頂蓋總成匹配效果符合裝車驗證需求,如圖18所示。

圖16 整改后RPS點檢查

圖17 整改后零件型面三坐標檢測

圖18 整改后搭接面貼合效果好

3.5 回彈優化過程分析

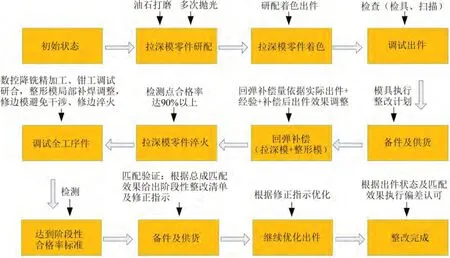

對于天窗加強環回彈問題,需要不斷反復優化拉深模和整形模,尤其拉深模的整改最為重要,需要根據實際出件的回彈區域與回彈量,結合經驗及回彈補償整改后的出件效果進行反復調整,直至零件精度檢測達標,滿足裝車匹配的要求,回彈優化過程如圖19所示。

圖19 回彈優化過程

4 結束語

通過成形性分析與合理的沖壓工序排布以及模具結構優化,將天窗加強環回彈量盡可能減小。在調試過程中首先確定回彈發生的區域,并分析產生的原因以及需要重點整改的工序,明確拉深模對零件回彈的重要影響作用,同時運用CAE分析、回彈補償、模具優化等方式整改拉深模,最終才能實現零件回彈優化,提高零件合格率。