復(fù)合材料層合板低速沖擊損傷與剩余強(qiáng)度分析

周 鑫,陳慶童,馬子廣,王衛(wèi)衛(wèi)

(中國直升機(jī)設(shè)計研究所,江西 景德鎮(zhèn) 333001)

0 引言

復(fù)合材料層合板具備高比強(qiáng)度、比剛度和耐腐蝕性等特點,廣泛運(yùn)用于直升機(jī)設(shè)計制造領(lǐng)域中,并且復(fù)合材料在直升機(jī)上所占的比例也成為了衡量直升機(jī)先進(jìn)性的一個指標(biāo)[1-2]。另外,復(fù)合材料的應(yīng)用能夠大大降低直升機(jī)的重量,提高直升機(jī)的載重。直升機(jī)飛行過程中不可避免地會受到外來物的沖擊,例如空中的飛鳥,地面的飛石等。在受到高速沖擊時其結(jié)構(gòu)表面能夠及時觀察到損傷;但是低速沖擊時,其表面甚至不會出現(xiàn)明顯的凹痕,但其內(nèi)部可能發(fā)生了纖維斷裂以及分層損傷[3]。又由于復(fù)合材料結(jié)構(gòu)的特殊性,其強(qiáng)度受外界沖擊影響較為顯著[4]。這種損傷會導(dǎo)致復(fù)合材料結(jié)構(gòu)的強(qiáng)度和壽命大大降低[5],從而影響直升機(jī)的飛行安全。因此,對復(fù)合材料層合板的低速沖擊與其沖擊后剩余強(qiáng)度開展研究是有必要的。

國內(nèi)外學(xué)者對復(fù)合材料沖擊損傷進(jìn)行了大量的研究[6],獲得了復(fù)合材料沖擊損傷的形式。復(fù)合材料層合板的低速沖擊損傷較為復(fù)雜[7],主要包括基體纖維斷裂和層間分層等類型[8]。復(fù)合材料沖擊損傷的起始和損傷演化復(fù)雜多樣,對復(fù)合材料沖擊損傷評估的一個重要指標(biāo)是剩余強(qiáng)度。目前剩余強(qiáng)度的評估手段主要為圓孔等效法、損傷預(yù)置法等[9]。該類型的評估方法需要對損傷進(jìn)行簡化。但是由于損傷形式多種多樣,難以選擇適合的表征參數(shù)對各個類型的損傷進(jìn)行簡化,因此該類型的評估手段較為保守并且真實值偏差較大,難以實現(xiàn)對材料較好的利用。本文首先通過落錘沖擊試驗及壓縮試驗對復(fù)合材料低速沖擊損傷進(jìn)行評估;然后利用ABAQUS建立復(fù)合材料層合板模型;通過VUMAT子程序定義復(fù)合材料損傷起始及其演化,模擬復(fù)合材料低速沖擊損傷并對剩余強(qiáng)度進(jìn)行評估。

1 低速沖擊損傷有限元模型

本文首先通過ABAQUS建立復(fù)合材料層合板模型(如圖1所示)。該模型長寬高分別為150 mm、100 mm和3.01 mm;在厚度方向共有16層鋪層,并且在相鄰兩個鋪層間插入COHESIVE單元作為層間界面單元;每個鋪層名義厚度為0.19 mm,層間單元厚度為0.02 mm;層合板鋪層角度為[45/90/-45/0/90/45/-45/0]s。

圖1 復(fù)合材料層合板有限元模型

層合板四周采用簡支約束,即約束其三個方向的位移自由度,釋放其所有的旋轉(zhuǎn)自由度。沖頭由直徑為16 mm的半球加圓柱體組成,沖頭質(zhì)量為1 kg。由于需要在每個鋪層之間加入名義厚度為0.02 mm的層間單元,一共為15層層間單元,該步驟較為繁瑣,故通過python進(jìn)行GUI參數(shù)化建模,極快地提高了建模速度[10]。

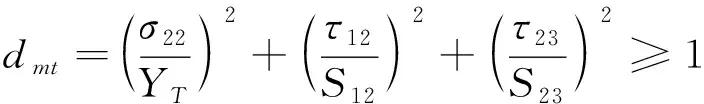

Hashin失效準(zhǔn)則對層壓板的損傷評估較為全面,故本文中的鋪層單元采用三維hashin損傷準(zhǔn)則進(jìn)行模擬三維鋪層單元受沖擊時的起始損傷判據(jù)。其三維hashin損傷判據(jù)數(shù)學(xué)表達(dá)式為[11]:

纖維拉伸破壞(σ11≥0):

(1)

纖維壓縮破壞(σ11<0)

(2)

基體拉伸破壞(σ22≥0)

(3)

基體壓縮破壞(σ22<0)

(4)

其中,dft、dft、dmt和dmc分別為纖維拉伸壓縮和基體拉伸壓縮損傷變量,XT、Xc、YT和YC分別為沿纖維長度方向的纖維拉伸壓縮強(qiáng)度極限和垂直纖維長度方向的纖維拉伸壓縮強(qiáng)度極限,S12、S13和S23為各鋪層三個方向的剪切強(qiáng)度,σ11、σ22、τ12、τ13和τ23分別為不同方向的正應(yīng)力分量和切應(yīng)力分量。

另外,為了模擬單元損傷起始后單元的強(qiáng)度和剛度減少的損傷演化過程,本文采用 Camanho 剛度退化準(zhǔn)則[12]。該準(zhǔn)則能夠詳細(xì)模擬出單元出現(xiàn)損傷后其剛度減少的情況。具體為當(dāng)單元達(dá)到損傷起始準(zhǔn)則,該單元剛度按一定模式進(jìn)行折減,即剛度退化。剛度退化準(zhǔn)則具體內(nèi)容如表1所示。

表 1 材料參數(shù)退化方式

兩鋪層間的層間單元采用內(nèi)聚力單元,即COHESIVE單元。COHESIVE單元截面屬性設(shè)置為牽引分離屬性,能夠有效模擬鋪層之間的層間分離行為。層間單元的損傷準(zhǔn)則選擇二次名義應(yīng)力準(zhǔn)則(QURDS準(zhǔn)則)作為起始損傷判據(jù)。層間單元達(dá)到起始損傷準(zhǔn)則后,損傷演化選擇Benzeggagh-Kenane 能量準(zhǔn)則。該準(zhǔn)則能夠模擬層間單元出現(xiàn)初始損傷后的損傷演化過程。Benzeggagh-Kenane準(zhǔn)則的表達(dá)式如下所示[13]:

(5)

其中,GI、GI和GIII分別為I型、II型和III型應(yīng)變能釋放率,Gshear為剪切模式下的能量釋放率,η為準(zhǔn)則系數(shù),本文參考其他文獻(xiàn)準(zhǔn)則系數(shù)η取1.55[14]。

本文通過ABAQUS/Explicitz進(jìn)行沖擊仿真。為實現(xiàn)三維hashin損傷演化,通過Fortran語言編寫復(fù)合材料損傷演化VUMAT子程序?qū)胲浖d亴硬牧蠟镻2352W-19,其材料參數(shù)如表2所示,層合板的層間屬性見表3。

表2 復(fù)合材料層合板材料參數(shù)

表3 復(fù)合材料層合板層間屬性

層內(nèi)單元選擇C3D8R,層間單元選擇COH3D8,并將損傷因子設(shè)定為1,即材料發(fā)生損傷并演化直至刪除單元。在abaqus進(jìn)行顯示動力學(xué)仿真時,其仿真時間與網(wǎng)格數(shù)量相關(guān)。為了縮短計算時間并保證仿真的精度,在層合板模型的中心進(jìn)行網(wǎng)格局部加密,這能夠保證沖擊時結(jié)果的準(zhǔn)確性。在板四周靠近邊緣部分網(wǎng)格較為稀疏,因為該區(qū)域不是我們關(guān)注的重點區(qū)域。壓縮過程如圖2所示。兩長邊約束其Y、Z方向的自由度。兩短邊分別添加參考點,通過耦合約束將參考點與兩端面耦合,約束其中一個參考點,在另一個參考點施加X方向上的位移。

圖2 壓縮破壞工況下有限元模型

2 有限元分析結(jié)果

層合板低速沖擊結(jié)果如圖3和圖4所示。圖中白色區(qū)域為發(fā)生單元損傷區(qū)域。圖中沖擊位置發(fā)生單元損傷并刪除單元,層內(nèi)損傷情況大致呈橢圓形,該結(jié)果與參考文獻(xiàn)類似。另外,根據(jù)結(jié)果發(fā)現(xiàn),層內(nèi)纖維損傷橢圓區(qū)域長半軸方向的變化與鋪層角度的變化是一致的。第一層發(fā)生纖維損傷時最后一層(第16層)卻未發(fā)生損傷。但是由圖3可見,第一層和最后一層界面單元均出現(xiàn)層間損傷。這主要是因為在沖頭沖擊過程中,層合板產(chǎn)生彎曲應(yīng)力。該彎曲應(yīng)力以應(yīng)力波的形式在層合板內(nèi)部傳遞。在該應(yīng)力作用下,層合板產(chǎn)生大量的層間分層損傷。這與實際情況類似,層合板表面未出現(xiàn)明顯損傷,但其內(nèi)部出現(xiàn)分層損傷,影響其強(qiáng)度壽命。圖5和圖6為壓縮破壞后層合板的層內(nèi)損傷情況。其層內(nèi)纖維損傷沿著層合板縱軸分布并貫穿整個層合板。層間損傷趨勢與層內(nèi)損傷結(jié)果類似并沿厚度方向逐漸減小。

圖3 沖擊載荷下層合板層內(nèi)損傷情況

圖4 沖擊載荷下層合板層間損傷情況

圖5 壓縮后層合板層內(nèi)損傷情況

圖6 壓縮后層合板層間損傷情況

3 沖擊后壓縮試驗評估

沖擊后壓縮試驗分兩個部分,分別為沖擊試驗和壓縮試驗。沖擊試驗采用落錘沖擊,通過調(diào)整落錘的高度來改變試驗沖擊能量的大小。壓縮試驗在材料試驗機(jī)平臺上完成,試驗參考ASTM 7137執(zhí)行標(biāo)準(zhǔn)。為驗證復(fù)合材料低速沖擊有限元模型結(jié)果的準(zhǔn)確性,進(jìn)行30 J能量的沖擊載荷試驗,并在沖擊試驗完成后進(jìn)行壓縮破壞試驗。為保證結(jié)果的準(zhǔn)確性,仿真的邊界條件與試驗時保持一致。試驗件為150 mm×100 mm復(fù)合材料層合板,層合板平均厚度為3.45 mm。試驗示意如圖7所示。

圖7 壓縮試驗示意圖

圖8為試驗和仿真的壓縮載荷與位移的曲線。通過觀察發(fā)現(xiàn):仿真與試驗獲得的曲線在達(dá)到壓縮極限載荷前基本都是呈線性增加,在達(dá)到其極限載荷時出現(xiàn)突然掉載;試驗情況下獲得的層合板壓縮極限載荷為72 kN,仿真時的極限壓縮載荷為78 kN。試驗值與仿真值存在一定的差異,造成差異的原因可能是仿真時難以完全模擬實際試驗時的情況。

圖8 壓縮位移曲線

試驗后對試驗件進(jìn)行觀察發(fā)現(xiàn),試驗件破壞模式為其中間部分發(fā)生沿寬度方向的分層,分層穿過沖擊凹坑位置并擴(kuò)展到邊緣,如圖9所示。試驗損傷位置及損傷模式與圖6所示的仿真層間分層損傷情況基本是一致的。從壓縮試驗響應(yīng)情況、壓縮極限和損傷區(qū)域及破壞模式三個方面對試驗和仿真進(jìn)行驗證,結(jié)果表明有限元分析模型能夠有效地模擬復(fù)合材料層合板低速沖擊損傷。

圖9 試驗后的試驗件破壞模式

基于構(gòu)建的有限元分析模型分別進(jìn)行不同沖擊能量的低速沖擊及沖擊后壓縮仿真。圖10為沖擊能量與壓縮極限載荷的關(guān)系曲線。圖中明顯可以看到隨著沖擊能量的遞增,壓縮極限呈下降趨勢,并且其下降趨勢逐漸緩慢,拐點出現(xiàn)在30 J附近,從而能夠獲取壓縮強(qiáng)度不隨沖擊能量變化的門檻值。

圖10 沖擊能量與極限壓縮載荷的關(guān)系

4 結(jié)論

1)采用ABAQUS對P2352W-19復(fù)合材料進(jìn)行建模,并通過VUMAT子程序?qū)ζ溥M(jìn)行材料屬性的定義及其層間單元的賦值,對該復(fù)合材料低速沖擊損傷模擬。層合板的層內(nèi)損傷與分層損傷并不一致,尾層纖維單元未發(fā)生損傷時,其相對應(yīng)的層間單元已經(jīng)發(fā)生了分層損傷。層內(nèi)損傷區(qū)域呈現(xiàn)橢圓形,并且橢圓形的長半軸與該層鋪層方向一致;而分層損傷區(qū)域沿著層合板寬度方向分布。

2)以P2352W-19材料層合板為對象進(jìn)行低速沖擊試驗和沖擊后壓縮試驗,從壓縮過程響應(yīng)情況、壓縮極限和損傷區(qū)域及破壞模式三個方面對試驗和仿真進(jìn)行驗證。結(jié)果表明有限元分析模型能夠有效地模擬復(fù)合材料層合板低速沖擊損傷。

3)隨著沖擊能量的遞增,P2352W-19材料層合板剩余強(qiáng)度呈下降趨勢,并且其下降趨勢逐漸放緩,其拐點出現(xiàn)在30 J附近。通過復(fù)合材料沖擊后壓縮仿真模型能夠?qū)_擊能量的門檻值進(jìn)行預(yù)測。