化工機械設備腐蝕和防腐措施研究

王彩琴

(陜西能源職業技術學院,咸陽 712000)

引言

金屬腐蝕作為一種常見的自然現象,廣泛存在于地球上。金屬腐蝕主要是指金屬與外界環境之間出現物理反應、化學反應,造成金屬性能出現不良改變,從而嚴重破壞金屬功能、環境工藝系統,進而導致機械設備的使用壽命嚴重縮短,引發不可估量的經濟損失。根據相關統計,國外主要發達國家平均每年因出現機械設備腐蝕而造成經濟損失較高,大約占其他國民生產總值的5 %左右,我國因機械設備腐蝕造成的經濟損失大約占國民生產總值的4 %左右。而化工企業作為一種高污染行業,其金屬腐蝕現象相對比較突出。所以,為了延長化工機械設備使用壽命,提高化工企業的社會效益和經濟效益,加強對化工機械設備防腐工作開展顯得尤為重要。

1 化工機械設備腐蝕的原因和種類

1.1 腐蝕原因

對于化工企業而言,其環境介質主要包含SO2、H2S、硫化物等有污染物,一旦企業環境溫度、濕度較高問題,金屬會與SO2、H2S、硫化物等有污染物發生物理、化學反應,會導致金屬出現嚴重腐蝕現象,致使機械設備的使用性能不斷降低。

1.2 腐蝕種類

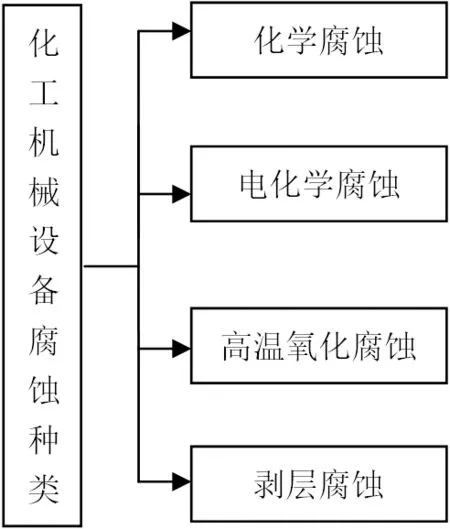

化工機械設備腐蝕種類劃分標準不同,所對應的劃分結果也存在一定的差異。如果按照腐蝕生產的機理進行劃分,可以將化工機械設備腐蝕劃分為化學腐蝕和電化學腐蝕;如果按照設備腐蝕產生的原因和表象進行劃分,可以將其劃分為高溫氧化腐蝕、點狀腐蝕、縫隙腐蝕、海洋大氣腐蝕等組成部分。化工機械設備腐蝕種類如圖1 所示。

圖1 化工機械設備腐蝕種類

現以“化學腐蝕”、“電化學腐蝕”為例,對其腐蝕性問題進行介紹。化學腐蝕主要是指化工機械設備與環境中腐蝕性物質接觸后,會產生一系列的化學反應,造成設備表面金屬出現嚴重腐蝕現象。電化學腐蝕主要是指機械設備遇到潮濕環境后,出現一系列氧化還原反應,這是由于潮濕環境含有大量的電解質,在這些電解質的作用下,會出現電極反應,增加設備表面金屬腐蝕速度,從而嚴重縮短了化工機械設備使用壽命,不利于化工生產的穩定進行。

2 化工機械設備防腐措施

2.1 化工機械設備防腐設計

對于金屬材料而言,其常見的破壞形式是腐蝕破壞,所以,在采購和選用高質量化工機械設備的基礎上,要做好對設備安裝使用各個環節的控制[2],并結合該設備使用需求,有針對性地設計相關配套附件,同時,還要做好對金屬材料的科學選擇以及結構工藝的科學設計。

2.1.1 材料選擇

在普通工作環境下,使用普通碳素鋼材料所造成的腐蝕并不會對整個設備性能產生明顯不良影響[3],但是,這種低抗腐蝕性能的材料如果應用于化工機械設備中,一旦遇到汞濃度腐蝕性環境,會出現嚴重腐蝕現象。例如:常用的Q235 鋼材一旦遇到酸汽、鹽霧等環境,其腐蝕速度不斷提升,提升至(0.6~1.0)mm/a,盡管各個化工企業在使用機械設備期間,要采用防腐涂漆的方式,對該設備及構件進行涂漆處理,但是,一旦設備表面漆膜出現脫落、劃傷等問題,會在短時間內出現大面積電化學腐蝕現象,嚴重縮短了設備使用壽命[4],所以,化工企業在生產機械設備期間,要禁止使用普通碳素鋼材料,要優先選用16 MuCu、09 MuCuPTi 等低合金鋼材料,盡管低合金鋼材料價格較高,但是所獲得的經濟效益會遠遠超過普通碳鋼材料。根據相關統計資料,發現低合金鋼材料可以獲得較高的使用壽命,其使用壽命大約是普通碳設備的4 倍左右,總之,低合金鋼材料所獲得的性價比相對較高。合金鋼材料劃分如表1 所示。

2.2.2 防腐結構和工藝設計

對于化工機械設備而言,當其構件幾何形狀設計不科學時,會導致金屬表面出現破損問題,這無疑增加了構件局部氧化腐蝕風險[5],所以,從防腐蝕層面分析,嚴格按照如圖2所示的化工機械設備防腐工藝設計流程,強化構件結構和工藝的科學化設計。

圖2 化工機械設備防腐工藝設計流程

首先,要確保所設計的構件形狀具有一定的簡單性,避免過于復雜。同時,在選用金屬材料時,要確保金屬材料同一性,例如:機座與主機所選用的金屬材料必須是同一種材料,這是由于不同種材料的同時使用會增加電偶腐蝕風險[6]。此外,還要做好對構件表面的有效保護,避免構件表面出現劃傷、損壞等問題。其次,要確定出合適的構件結構形式,并選用優質防銹漆,確保腐蝕介質與構件兩者處于相互分開、隔離的狀態,同時,還要提高焊縫涂漆質量。另外,還要采用背靠背方式,將2塊型材進行有效連接,從而保證涂漆結構設計的合理性。為了避免化工機械設備上滯留大量的水分,在設計設備結構期間,要做好對排水孔的設計。最后,要提高化工機械設備焊接質量[7],在進行設備焊接期間,要采用連續焊接方式,避免出現應力過于集中現象。同時,要盡可能防止出現焊接缺陷問題,一旦出現焊接缺陷,會形成大量的新腐蝕點,此時,需要將夾縫設置在焊瘤與母材之間,導致結構構件出現應力集中的原因是咬邊,咬邊的凹陷邊出現相應的夾縫現象。以上兩種缺陷的形成,會增加以下兩種缺陷現象的出現,分別是應力腐蝕現象、縫隙腐蝕現象。當焊接電流不斷降低時,會形成焊瘤現象,導致咬邊現象出現的原因是焊接電流過大,所以,選用合適的構件焊接工藝顯得尤為重要。為了降低縫隙腐蝕現象出現的概率,要科學設計構件連接處夾縫。目前,比較常見的構件連接形式主要包含以下兩種,分別是搭接形式和對接形式。在運用搭接形式時,無需使用焊接連結方式[8],對搭接接頭進行處理。另外,還要采用雙面連續填角焊接方式,對搭接面進封閉處理,防止出現縫隙腐蝕問題。

2.2.3 結構強度防腐處理

化工機械設備在實際運用期間,一旦遇到高腐蝕性環境,需要在綜合考慮設備及附件強度和剛度的基礎上,要預留足夠的腐蝕余量,并對腐蝕余量進行科學設置,經過設置后,腐蝕余量通常為腐蝕深度的2 倍。

2.2 化工機械設備防腐方法運用

2.2.1 電化學保護法

電化學腐蝕主要是指金屬表面經過一段時間后會形成原電池,而原電池主要是由中心碳棒、外圍鋅皮、電解質溶液等部分組成。對于陽極鋅皮而言,一旦出現氧化反應,會引發鋅離子化現象,對于陰極碳棒而言,一旦出現還原反應,會引發消耗電子現象。此時,原電池的陽極鋅皮出現離子化現象,并形成大量的電子,鋅離子化反應結果會出現陽極犧牲現象。

設備一旦出現電化學腐蝕現象,需要采用電化學保護法,對設備進行防腐處理。在進行電化學腐蝕期間,需要嚴格按照所設置好的元素電動序進行,不同金屬經過組合后,可以形成原電池,當金屬電極電位較高時,該金屬視為“陰極”,陰極金屬會得到保護。例如:鍍鋅鋼作為一種典型例子,對鋼陰極起到很好的保護作用,這種方法又被稱為“犧牲陽極保護法”

犧牲陽極主要包含鎂陽極、鋅陽極、鋁陰極。本文以“鋅陽極”為例,鋅與鐵負離子發生化學反應后,會形成相應的微電池,鋅、鐵分別屬于陽極、陰極,在這種介質環境中,鋅會受到嚴重腐蝕,鐵獲得良好的保護效果。

在安裝犧牲陽極期間,要將犧牲陽極直接焊接在化工機械設備構件上,并使用螺栓,對其進行安裝和固定。使用螺栓進行固定期間,要使用橡膠墊、尼龍墊,對陽極與金屬進行隔離,從而保證金屬本體的絕緣性。如果設備構件表面焊接由相應的陽極,要將陽極本身與金屬本體相隔離,避免因兩者直接接觸而影響設備防腐效果。另外,要嚴格按照相關標準和要求,科學地設置犧牲陽極面積與被保護設備表面積之間的比例,該比例大約是被保護金屬面積的(2~6)%左右。

2.2.2 防腐蝕涂料運用

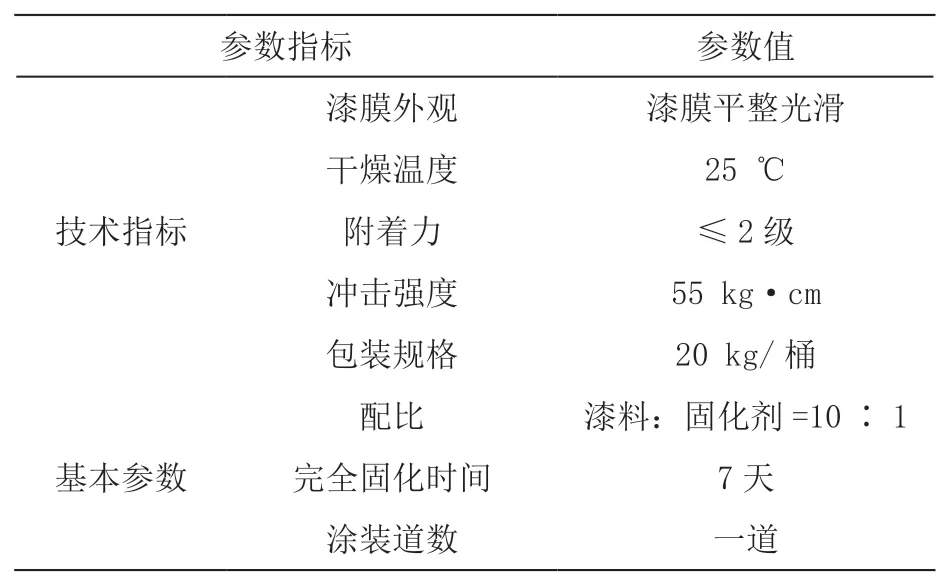

部分防腐涂料表現出較低的性能,如果將其應用到化工機械設備中,難以獲得良好的防腐蝕效果,為確保化工機械設備表現出較高的防腐蝕性能,要優先選用高腐蝕性的涂料,同時,還要結合金屬材料類型,選用合適的防腐蝕涂料。以換熱器為例,在科學設計防腐蝕結構和工藝的基礎上,選用高溫涂料和防溶劑涂料兩種涂料,在金屬表面涂抹一層薄薄的保護膜。當保護膜涂抹結束后,要對化工機械設備進行防腐蝕處理,然后,在綜合考慮金屬材料、工作環境等因素的基礎上,選用最佳防腐蝕涂料,只有這樣,才能最大限度提高化工機械設備的防腐蝕性能。 防腐蝕涂料參數指標如表2 所示。

表2 防腐蝕涂料參數指標

3 結束語

綜上所述,對于化工機械設備而言,其防腐工作開展是否有效對化工企業的經濟效益和作業人員的人身健康產生顯著影響。通過運用本文所提出的化工機械設備防腐措施,不僅可以降低化工機械設備腐蝕概率,延長化工機械設備使用壽命,提高化工生產的安全性和經濟性,還能確保化工生產能夠正常、穩定、安全地運行,為保障作業人員的人身安全和財產安全打下堅實的基礎。隨著信息技術的不斷發展和普及,將會出現更多高防腐性能的材料和工藝,這些材料和工藝被廣泛地應用于化工機械設備生產中,為提高設備防腐性能,保證化工生產的穩定性創造了良好的條件。