石油化工儀表中的自動化控制技術

王子才

(臨沂市恒泰安全科技有限公司,山東臨沂 276000)

在石油化工開采環節需要涉及數量較多的儀表設備,在儀表設備基礎上使用自動化控制技術,能夠切實提升石油開采全過程管控力度,增強實際開采環節的質量與效率。由于應用在石油化工儀表數量不斷增多,在設備后續管理及維護過程中,也需要注重使用自動化控制手段。通過分析石油化工儀表實際運行特征以及運行要求,對儀表運行全過程進行自動化控制,確保石油化工儀表處于安全可靠的運行狀態。

1 石油化工儀表中的自動化控制技術應用原理

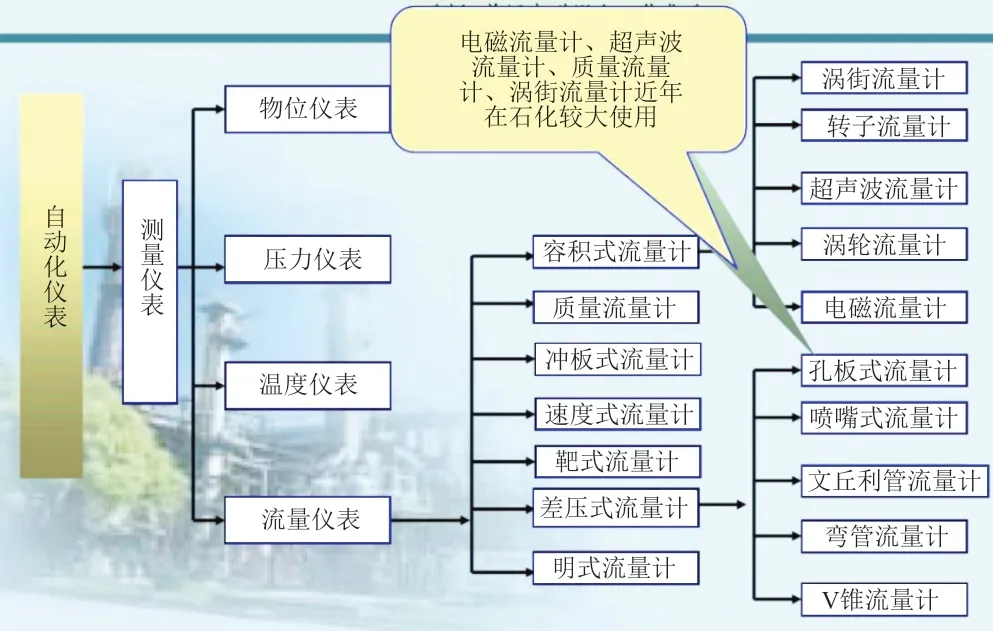

借助自動化控制技術構建石油化工儀表自動控制系統,就是在各類生產活動中,依照預先設定好的程序及流程,控制生產工藝、顯示生產進度,確保生產工作能夠有序開展的儀表設施,如圖1所示。

圖1 石油化工儀表自動化控制內容

通過使用自動化控制技術,能夠對石油化工企業各項生產數據及信息進行全面監管,從根本上提高石油化工生產產品質量。現階段自動化控制技術的實際應用范圍逐步擴大,在進一步提升各類生產資源利用率的同時,還可延長電氣設備全壽命運行周期,為企業帶來更大經濟價值。

現階段將自動化控制技術應用在儀表中,主要涉及收集、處理及應用信息全過程,所收集的信息主要為企業或實際生產期間的具體情況,更為直觀地展現出生產過程中存在的各類問題。借助信息系統,可以有效判斷、控制企業各個生產流程。信息技術的應用可以滿足企業生產需求,通過集中實施數據采集及處理,從根本上提升各類數據資源利用率,對加強石油化工儀表運行效果意義重大。

2 石油化工儀表中的自動化控制技術應用重要意義

通過將自動化控制技術應用在石油化工儀表設計與運行過程中,可以充分發揮出自動化控制系統的信息存儲永久性、數據處理高效性。在自動化控制技術應用過程中,石油化工儀表運行期間的數據將長久保留在系統內。普通儀器儀表運行環節極容易受到環境因素影響,在設備自檢、校準等方面容易出現較多漏洞。而配合使用以先進微處理技術為主的儀器儀表,能夠進一步提升設備檢驗全面性及精準度,借助數據優化、檢索與編程等功能[1],從根本上提高數據處理效率,保障各類生產環節的可控性。具體來說,自動化控制技術在石油化工儀表中的應用積極作用主要體現在以下幾個方面。

2.1 提升石油化工儀表運行水平

自動化控制技術能夠從根本上提高石油化工儀表運行水平,借助自動化控制技術可以模擬石油化工儀表改造與維護中的數據信號,診斷系統運行期間的錯誤信息,最大限度降低石油化工儀表改造與維護設備自動化系統運行失誤問題發生概率。通過設立生產信息化管理系統[2],能夠將系統獲得的數據作為石油化工儀表改造與維護重大事項決策制定依據,綜合評估石油化工儀表改造與維護成本效益,保障設計制造工作科學高效開展。

2.2 促進石油化工儀表升級

借助電子信息技術傳遞指令,可以增強石油化工儀表改造與維護開展期間的數據精準度,規避操作誤差問題出現。在自動化控制技術系統持續應用期間也能夠及時發現存在于原有石油化工儀表改造與維護環節中的各類問題[3],對石油化工儀表改造與維護流程進行動態調整,進一步增強實際石油化工儀表改造與維護全過程的可控性。

2.3 增強自動化控制技術應用水平

就目前來看,石油化工儀表改造與維護需使用新型DCS 系統工藝流程,使開關邏輯控制位于主導地位。模擬量處理、多維簡單顯示以及給定、控制回路上也多為并不復雜的單回路調節,使原有簡單的自動化控制技術系統逐漸被淘汰。在現階段我國PLC 技術發展速度已經加快,主要是處理開關能力以及處理速度在石油化工儀表改造與維護生產行業中的表現更為突出,系統結構更為靈活,拓展空間巨大,生產應用成本能夠得到有效管控[4]。

3 石油化工儀表中自動化控制關鍵技術

3.1 電磁干擾技術

石油化工儀表結構較為復雜,內部空間小,安裝設備的空間也較為有限,部分機械設備在實際運行期間的環境較為惡劣,經常會受到電磁干擾[3]。石油化工儀表改造與維護運行期間需要使用大量的導航儀器與強點設備,這些設備在停起時也會由于受到電磁影響出現異常運行狀態,難以保障石油化工儀表正常運行要求。

產生電磁干擾的條件是需要一個干擾源,干擾源與DCS 系統還應存在傳播介質以及靈敏的接收單元。因此為切實保障石油化工儀表改造與維護自動化控制技術穩定可靠運行,還應當借助先進的電磁干擾技術,破壞電磁干擾途徑,避免干擾作用對石油化工儀表運行可靠性造成不利影響。

3.2 容錯技術

容錯技術主要就是在機械設備出現故障的情況下,系統對故障問題的容忍能力。容錯技術可直接影響到石油化工儀表改造與維護自動化控制技術運行期間的安全可靠性。在容錯技術運行過程中,需要首先對故障進行檢測,借助容錯設施找到故障點位置,而后采用自動化隔離方法,避免故障問題,對石油化工儀表系統整體運行效果造成不利影響。容錯技術還應當對自動化控制技術的故障問題進行定位,及時處理系統故障問題。

3.3 新型DCS系統

在石油化工煉油裝置生產過程中,生產出的成品油及半成品油會經過調和后儲存運輸。在油品儲運環節使用先進的DCS 系統,能夠從根本上提升儀表自動化控制水平。在新研發的DCS 系統中配備了專用軟件,更加適用于我國石化企業特色生產,運行可靠性進一步提升。

例如在石油化工企業催化裂化以及加氫裂化等生產裝置中使用DCS 控制系統,能夠對實際生產期間的各流程進行全程監控與管理。DCS 系統中還集合了多集控單元,能夠綜合管理并控制信息自動化系統,確保信息系統實際運行水平,如圖2所示。

圖2 石油化工DCS系統結構

3.4 總線控制技術

現階段石油化工儀表更加具備全數字化、開放化、智能化以及微型化功能,指明了現有石化企業發展方向。例如使用FCS 自動控制系統,能夠切實滿足設備操作與功能開發要求,使現場總線控制的發展空間更加廣闊。現場總線控制系統也可以在現場總線以及局域網中完成,局域網可以使多個計算機系統通過網絡相互傳遞信息,實現系統間的信息共享目標,使系統調試以及組態運行工作能夠有效開展。

4 石油化工儀表中自動化控制技術的應用要點

4.1 石油化工儀表故障預防

在石油化工行業生產過程中需要配合使用許多大規模生產設備,因內部儀表設備種類復雜,僅采用傳統維護手段難以保障設備安全可靠運行水平,應當在日常維護工作開展過程中融入預防性維修方式。隨著故障診斷技術日漸成熟,診斷工作融合了更為先進的診斷理念與診斷設備。當前自動化故障診斷技術還應與故障預警結合在一起,結合設備運行特征、故障診斷期間的具體要求,設計出功能完善的故障預測預警系統,采用功能完善的服務器及客戶端,系統編程語言使用面向對象更加廣泛。采用結構化關系型數據庫,保障數據結果可靠穩定。設備故障診斷中的數據處理數量較多,要求故障診斷應當滿足更加寬泛的數據錄入格式要求,建議使用較少的輸入字段,增強與設備狀態監測儀器數據格式的兼容性。

4.2 石油化工儀表現場維護

石油化工儀表內部由一次元件、連接導線、二次儀表設備組成。其中,二次儀表結構復雜,經常會出現故障問題,需要在具體維護工作開展期間及時找到故障問題發生部位,分析故障問題出現原因。配合使用分段檢查方式,使整機結構及電路能夠劃分為若干部分,對石油化工儀表展開自動檢查、測試,制定出專項可行的運維技術手段。

在儀表自動化控制管理期間,需要借助計算機及管理軟件服務終端實現自動化管理目標,建立起功能完善的專項石化生產信息管理系統,確保系統具有較高的可操作性。建立安全防范子系統過程中,還需要著重關注不同生產環境特征及對設備運行安全管理提出的差異性要求。要求設計出的安全防范系統能夠在安全事故發生前預測風險,從根本上提升石化生產管理工作反應速度,制定各類細節完善的應急預案,發揮出自動化技術在石化生產儀表管控期間積極作用。

為延長石油化工儀表使用壽命,使石油化工儀表能夠始終處于安全可靠的運行狀態,還需要做好自動化設備技術檔案的建立,要求在檔案中記錄下使用石油化工儀表維護全過程學習內容,在儀表自動化維護過程中能夠借助檔案加強工作期間的規范性,進一步優化自動化設備維護方案內容。在石油化工儀表自動化管理工作開展期間,還需要注重提升設備維護水平,做好設備維護全過程的記錄以及交接工作,確保設備維護工作能夠有效開展,使故障問題發生概率能夠被控制在最低范圍之內。

4.3 優化石油化工儀表維護方式

在石油化工儀表實際運行工作開展過程中,儀表設備經常會受到環境因素影響出現故障問題。為從根本上提升儀表運行期間的效率,應當配合使用完善的石油化工儀表修復軟件,加強石油化工儀表設備自動化管控力度。

借助先進的信息化技術手段,加強石油化工儀表運行期間的信息管控力度。要求在日常工作中落實石油化工儀表運行期間的各項操作規范內容,建立起功能完善的自動化儀表維護信息管理系統,做好自動化儀表運行環節的維護信息管理工作,及時發現存在于維護期間的各類不足之處,制定出專項課程的石油化工儀表運行管控機制,使石油化工儀表的維護工作能夠始終處于高效實施狀態。做好石油化工儀表維修成本管理工作,注重收集石油化工儀表運行期間的各類成本信息,從根本上提升實際維護工作的經濟效益。

使用智能技術手段不斷完善石油化工儀表自動化運維系統,確保在實際運維工作中涉及的各類信息數據都能夠得到全面收集與統一處理,確保制定出的石油化工儀表管控方案較強的可行性。

4.4 建立儀表自動化管理系統

為確保石油化工儀表管理自動化系統的建設工作能夠始終趨向于規范有序化開展,還需要進一步完善石油化工儀表管理自動化建設規劃體系。結合國內外石油化工儀表管理自動化目標及任務,優化石油化工儀表管理自動化系統管控要求。基于國際化標準及行業標準,切實優化石油化工儀表管理自動化系統管控目標及任務。

在原有基礎上加大石油化工儀表管理自動化監控系統建設工作的投入力度,進一步解決存在于石油化工儀表管理自動化系統建設與優化工作中的各類問題。細化石油化工儀表管理自動化監控系統建設流程,重點關注石油化工儀表管理自動化監控系統建設環節的運維工作,制定出專項可行的石油化工儀表管理自動化監控系統運維管控機制,避免因系統故障問題導致重要信息丟失,引發不必要的損失。

5 結束語

現階段石油化工儀表自動化控制工作已然成為相關行業發展重點,為使各類石油化工儀表能夠始終處于安全高效運行狀態,還需要注重分析自動化控制的要點,合理優化石油化工管理流程,提高石油化工儀表管理效率,充分發揮出石油化工儀表自動化控制工作在保障石油企業綜合效益中的重要作用。