考慮焊接影響的輪輞擴口成形缺陷研究

劉文選 石光林 鄒業(yè)煒 陳嘉鍵 姚雪穎 彭金

摘 要:針對輪輞生產(chǎn)過程中的焊縫開裂現(xiàn)象,基于Mises屈服準則和組合高斯體熱源焊接模型提出了一種工藝鏈式數(shù)值模擬方法,進而研究考慮焊接影響下的輪輞焊縫開裂成因及改進措施。首先,運用Simufact軟件模擬從輪輞焊接到擴口成形的耦合過程,分析擴口過程中焊縫區(qū)域與母材之間的應力狀態(tài)和變化規(guī)律;其次,從微觀角度對斷口組織結構和形貌特點做進一步分析。結果表明:焊縫區(qū)域的應力集中、模具工件間的摩擦、焊縫區(qū)域魏氏鐵素體和粗大的晶粒以及過大的環(huán)向切應力是造成輪輞焊縫開裂的可能原因。因此,提高焊縫接頭質量,采取合適的去應力手段,加強模具和工件間的潤滑,可有效降低輪輞焊縫開裂傾向。

關鍵詞:輪輞;焊縫開裂;工藝鏈仿真;Simufact軟件

中圖分類號:TH16;TG306 ? DOI:10.16375/j.cnki.cn45-1395/t.2023.02.004

0 引言

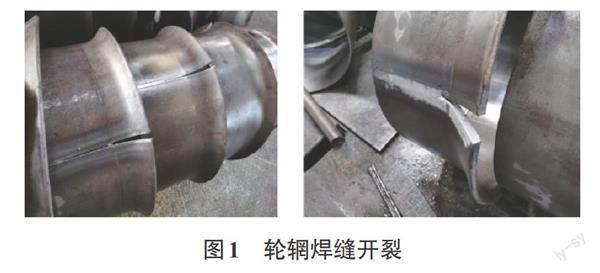

輪輞作為汽車車輪的重要組成部分,其質量好壞對于車輛在行駛過程中的平穩(wěn)性和安全性有很大影響[1]。焊接、壓型等工藝作為輪輞生產(chǎn)過程中的主要成形手段,具有生產(chǎn)工藝復雜且成形道次多的特點。通常,在焊接后擴口成形階段,輪輞焊接接頭處易出現(xiàn)微裂紋,甚至出現(xiàn)撕裂現(xiàn)象,如圖1所示。輕者需要補焊工序,重者導致輪輞完全報廢,給車輪企業(yè)造成了生產(chǎn)成本的浪費。

針對這一現(xiàn)象,Bhattacharyya等[2]通過物理實驗的方法,指出熱影響區(qū)拉薄現(xiàn)象、焊縫處夾雜物、微裂紋數(shù)量以及焊后的殘余應力集中等綜合因素是造成輪輞擴口接頭斷裂的原因。張云開等[3]利用Abaqus建立輪輞擴口工序三維彈塑性有限元模型,分析擴口過程應力狀態(tài),指出環(huán)向拉應力過大是造成焊縫開裂的主要原因,并提出最大環(huán)向拉應力平均值的概念。劉培茹等[4]采用Abaqus建立擴口工序,建立三維彈塑性有限元模型,對焊縫區(qū)域單獨劃分網(wǎng)格并賦予各區(qū)域不同的材料屬性,發(fā)現(xiàn)在擴口變形區(qū),焊縫及熱影響區(qū)域應力值均大于母材,且在輪輞邊緣焊縫處出現(xiàn)應力集中。以上文獻對于輪輞焊縫開裂成因已做了相關研究,但未能充分考慮焊接與擴口成形的耦合影響,無法從實際生產(chǎn)工藝路線的角度展開研究。鑒于此,本文旨在通過Simufact軟件模擬從焊接到擴口成形的數(shù)值耦合過程,重點分析輪輞擴口成形過程中,考慮焊接影響下的焊縫區(qū)域和母材之間的應力-應變狀態(tài)和變化規(guī)律,從而進一步研究輪輞擴口開裂缺陷原因及改進方法。

1 工藝鏈分析

工藝鏈模擬的關鍵是實現(xiàn)工藝間模擬數(shù)據(jù)的傳遞[5]。數(shù)值模擬過程分為焊接和成形兩部分。焊接過程中,利用Simufact Welding軟件,綜合考慮輪輞在實際焊接過程時的物理過程和邊界條件,建立三維數(shù)值模型,基于熱-彈塑性有限元理論開展模擬計算。將焊接工藝的仿真模擬結果傳遞至Forming軟件進行擴口成形,其中保留前序工藝的網(wǎng)格節(jié)點位置變化。在后序工藝中重構網(wǎng)格模型進行計算,基于塑性成形理論建立擴口成形有限元模型,考慮工藝間影響,從而達到焊接和成形過程耦合的工藝鏈模擬技術。

輪輞材料為Q355D,如圖2所示,初始板料長、寬、高分別為600 mm×310 mm×12 mm,經(jīng)卷圓工藝后成圓筒狀。通過焊接工藝對圓筒進行焊接,焊接過程中,工件固定,熱源移動,其中焊接速度為5 mm/s,功率為8 000 W[6]。室溫下冷卻,隨后選用四柱液壓機,對圓筒擴口成形,最大壓力為2 000 kN。

2 焊接-成形工藝鏈耦合

2.1 熱源模型

對于焊接模擬,熱源模型在整個過程中起到重要作用,因此選取合適的熱源模型至關重要,將直接決定計算精度的準確性[7]。由于直徑與壁厚比值超過100,可以認為該圓筒為薄壁圓筒[8],以及焊接熔池為規(guī)則體狀。在描述此類焊縫特征時,結合文獻[9],選用高斯面熱源和高斯體熱源疊加的組合體熱源模型展開計算。圖3為熱源模型示意圖。為進一步提高焊接模擬精度,根據(jù)焊縫形貌特征調整熱源參數(shù),獲得與實際相符合的焊接熔池特征值[10],如表1所示。

組合熱源[11]主要分為兩部分,如式(1)所示:

[pf+pv=Q]. (1)

式中:[pf=f1Q],[pf]代表高斯表面熱源的功率,[f1]表示面熱源能量分配系數(shù);[Q]為功率;[pv=f2Q],[pv]代表高斯圓柱體功率,[f2]表示體熱源能量分配系數(shù)。[f1]與[f2]的關系如式(2)所示:

[f1+f2=1]. (2)

高斯表面熱源模型的熱流分布公式如式(3)所示:

[qfr,z=3Qf1r2topexp-3r2r2top]. (3)

式中:[qf]為表面熱流服從高斯分布函數(shù);r為圓柱體熱源的有效半徑;z為節(jié)點位置距焊縫表面的距離;[rtop]為表面熱源有效半徑。

高斯體熱源模型的熱流分布公式為:

[qvr,z=3Qf2πr2vHexp-3r2r2v]. (4)

式中:[qv]為圓柱體熱源熱流密度分布函數(shù);[rv]為圓柱體熱源作用半徑;H為圓柱體深度。

2.2 焊接-成形工藝鏈仿真計算

根據(jù)實際焊接過程建立3D裝配模型,包括1個部件、1個支撐件、2個夾具和1把焊槍,有限元焊接模型如圖4所示。圓筒利用Hypermesh劃分網(wǎng)格單元,由于模型尺寸較大,為了節(jié)省計算時間及提高精度,焊縫及熱影響區(qū)采用細小單元網(wǎng)格,并由母材向焊接區(qū)域過渡,單元數(shù)量為52 351。劃分好的網(wǎng)格以.bdf文件形式導入Simufact Welding進行焊接工藝仿真模擬,環(huán)境溫度為20 ℃,模擬時間為500 s,其中焊接時間為60 s,焊接后冷卻時間為440 s。

焊接模擬計算完成后,將包含網(wǎng)格、應力-應變節(jié)點分布、變形分布等結果的.spr文件導入Forming軟件工藝進程樹中,由于是冷成形,故環(huán)境溫度為20 ℃。模具類型為帶傳熱的剛體,沖壓速度為5 mm/s,摩擦系數(shù)為0.46[12],擴口成形工藝數(shù)值模型如圖5所示。

3 結果與分析

3.1 考慮焊接影響的擴口應力-應變分析

通過截取不同擴口狀態(tài)下的輪輞內側云圖,可看到輪輞在擴口過程中焊縫區(qū)域的應力-應變分布情況及變化規(guī)律,如圖6、圖7所示。其中,圖6(a)為在成形0.04%時的焊接后殘余應力分布情況,最大初始應力值在焊縫中心,最大值為476.57 MPa,相應的最大應變值為0.06(見圖7(a))。圖6(f)為在成形100%時,擴口完成時的應力分布情況,最大應力值分布在擴口變形端,最大值為567.27 MPa,相應的最大應變值為0.21(見圖7(f))。

由圖6、圖7可知,在擴口過程中,焊縫與母材之間存在較大的應力梯度,輪輞擴口端邊緣和變形過渡區(qū)域焊縫位置呈現(xiàn)明顯的應力集中現(xiàn)象,最大應力值出現(xiàn)在喇叭口邊緣焊縫區(qū)域,約為567.27 MPa,大于焊接拉伸件實測最大強度540 MPa,說明此處易造成開裂傾向。等效塑性應變的產(chǎn)生即為材料經(jīng)載荷作用引起屈服面的位置變化,輪輞從擴口頂端內緣開始與凸模相接觸時產(chǎn)生局部應變。隨著擴口過程的進行,輪輞擴口端邊緣和變形過渡區(qū)域焊縫位置等效應變出現(xiàn)最大值,約為0.21,說明此處塑性形變值較大,材料屈服強度增大,表明該區(qū)域易發(fā)生材料的破壞。從輪輞頂部向中間區(qū)域等效應變數(shù)值遞減,非變形區(qū)域應變約為0,基本上不發(fā)生變形。

3.2 輪輞焊縫擴口端內外側應力-應變對比

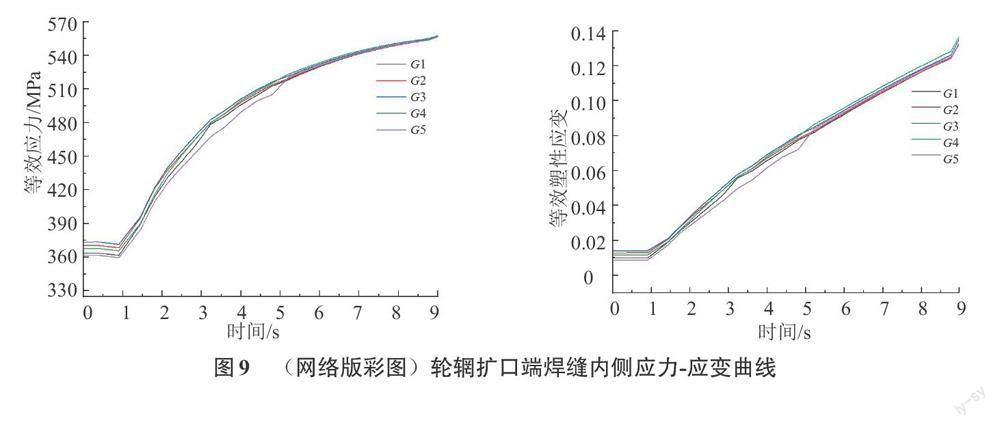

為研究輪輞擴口成形過程中焊縫處開裂的原因,通過輪輞擴口端焊縫區(qū)域內外側應力-應變規(guī)律展開分析。圖8、圖9分別為輪輞擴口端焊縫外側、內側應力-應變曲線,其中G1—G5為所選取焊縫區(qū)域不同位置節(jié)點。由圖8和圖9可以看出,輪輞焊縫內側和外側的應力-應變曲線走勢一致,焊縫區(qū)域總體呈逐漸增大的特點,在1~4 s內,等效應力變化梯度較大,焊縫區(qū)域材料所受屈服應力增大,說明在此階段易出現(xiàn)焊縫開裂的風險。不同的是,從曲線斜度方向上,焊縫內側相較于外側更陡峭,尤其在1~2 s內,內側由于受到凸模沖擊載荷的作用,焊縫區(qū)局部受拉,造成等效應力大梯度增加。等效塑性應變也呈現(xiàn)相同趨勢,說明在此階段即擴口初期階段,內側比外側的塑性應變速率更大,引起材料屈服面的位置變化更大,因而從焊縫內側開裂的風險也隨之增大。

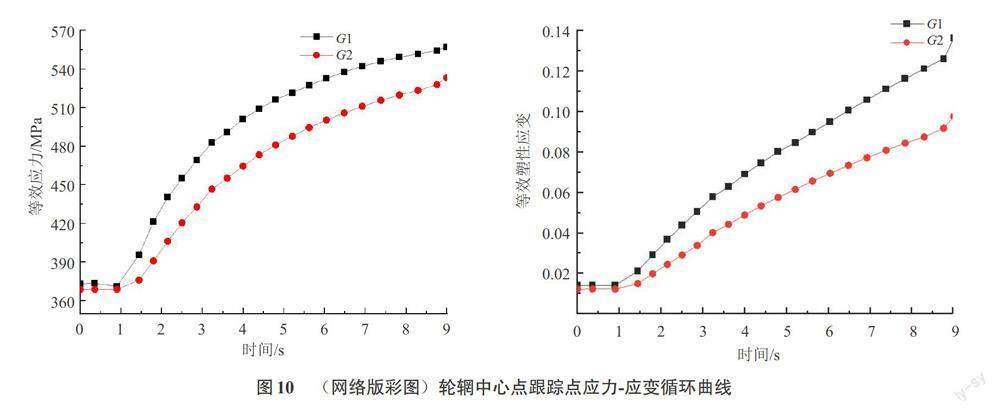

為進一步研究擴口成形過程中焊縫處擴展方向,對比焊接接頭內外側中心點處應力-應變的變化情況,結果如圖10所示。圖11為所選取輪輞焊縫內外側中心點的位置,圖11中的1、2分別對應圖10中的G1、G2。由圖10可知,在輪輞邊緣內外兩側皆存在非常大的應力梯度,在沖壓過程中,隨著應力的增加,焊縫區(qū)域材料發(fā)生屈服,塑性應變逐漸增大;而在輪輞邊緣,內側比外側的變化梯度更大,說明此區(qū)域應變速率較大,材料屈服強度增大,易產(chǎn)生初始裂紋,斷裂方向由擴口端內側向外部發(fā)生擴展。

圖12為不同摩擦系數(shù)對焊縫中心點塑性應變變化的影響。由圖12可知,隨著摩擦系數(shù)的增大,焊縫中心點塑性應變增加,當摩擦因子為0.86時,焊縫中心點塑性應變明顯增大,說明此時焊縫處有更大的開裂傾向。

4 物理實驗

對輪輞擴口斷裂件斷口焊縫區(qū)域取樣進行顯微組織觀察,結果如圖13所示。

從圖13中發(fā)現(xiàn)焊縫中心處黑色部分存在氧化物,同時存在嚴重的魏氏鐵素體組織,魏氏鐵素體嚴重降低對焊接頭的韌性,使得輪輞在擴口作用力下發(fā)生斷裂。焊縫及熱影響區(qū)區(qū)域粗晶粒區(qū)為魏氏組織,細晶粒區(qū)為鐵素體+珠光體,珠光體偏析呈帶狀。因此,魏氏鐵素體和粗大的晶粒區(qū)主要構成了焊接接頭區(qū)域的金相特征,導致韌性降低,造成輪輞擴口工序開裂。相關研究表明[13-14]:焊縫粗大的晶粒尺寸高位錯堆積在擴口工序,塑性變形時易造成橫向剪切力增大,從而降低焊接接頭的韌性。對比焊縫與母材中心處x向切應力(輪輞體切線方向),如圖14所示,可知焊縫中心位置x向應力在擴口工序初始階段發(fā)生大梯度變化,由壓應力向拉應力轉變,這也是造成輪輞焊縫開裂的原因。

5 結束語

針對輪輞成形工藝提出了一種新的工藝鏈式數(shù)值模擬方法。利用Simufact Welding軟件,綜合考慮輪輞在實際焊接過程中的物理過程和邊界條件,建立三維數(shù)值仿真模型,并將焊接工藝的仿真模擬結果傳遞至Forming軟件進行擴口成形仿真模擬,其中保留前序工藝的網(wǎng)格節(jié)點位置變化及結果,在后序工藝中重構網(wǎng)格模型進行計算,有效考慮了各工藝間的相互影響,從而達到焊接和成形過程耦合的工藝鏈模擬。

結果表明:在擴口工序時,擴口端焊縫區(qū)域出現(xiàn)應力集中,最大應力值在喇叭口邊緣焊縫區(qū)域,為567.27 MPa,大于實測最大強度540.00 MPa,說明此處易造成開裂傾向,且裂紋萌生于擴口端內側,并向外側發(fā)生擴展,斷裂類型為脆斷。從環(huán)向切應力角度,由于焊接產(chǎn)生的殘余壓應力在初始階段發(fā)生大梯度變化,并逐漸轉變?yōu)槔瓚Γ斐森h(huán)向剪切力增大。從模具與工件間摩擦角度,發(fā)現(xiàn)摩擦系數(shù)越大,輪輞擴口端內側焊縫中心點處的塑性應變越大,從而增加了焊縫開裂的風險。從微觀角度,焊接接頭區(qū)域魏氏鐵素體和粗大的晶粒降低了焊縫區(qū)的韌性,這也是造成焊縫開裂的主要原因。

針對以上開裂原因,提出如下改進措施:優(yōu)化焊接工藝路線,提高焊縫接頭質量;在焊接工藝完成后,采取合適的去應力手段,進而減少焊接初始壓應力;在擴口工序時,加強模具和工件間的潤滑等,可有效降低輪輞焊縫開裂傾向。

參考文獻

[1] 徐志欣. 590 MPa級高強鋼輪輞接頭組織性能與失效分析[D]. 泉州:華僑大學,2017.

[2] BHATTACHARYYA S,ADHIKARY M,DAS M B,et al. Failure analysis of cracking in wheel rims-material and manufacturing aspects[J]. Engineering Failure Analysis,2008,15(5):547-554.

[3] 張云開,路平,馬峰. 輪輞擴口成形過程的有限元分析[J]. 熱加工工藝,2015,44(1):112-115.

[4] 劉培茹,路平,呂培杰,等. 590 MPa級高強鋼輪輞擴口成形數(shù)值模擬[C]//創(chuàng)新塑性加工技術,推動智能制造發(fā)展——第十五屆全國塑性工程學會年會暨第七屆全球華人塑性加工技術交流會學術會議論文集,2017:1042-1045.

[5] BAUER A,MANURUNG Y H P,SPRUNGK J,et al. Investigation on forming-welding process chain for DC04 tube manufacturing using experiment and FEM simulation[J].International Journal of Advanced Manufacturing Technology,2019,102(5-8):2399-2408.

[6] ADAMS T E,H?RTEL S,H?LSIG A,et al. Property improvement of welding seams due to an inline hot forming process[C]//YPIC 3rd Young Welding Professionals International Conference Halle-Saale,2017.

[7] XI C Y,SUN D Q,XUAN Z Z,et al. Microstructures and mechanical properties of flash butt welded high strength steel joints[J]. Materials and Design,2016,96:506-514.

[8] 田德勇. 中厚板TC4鈦合金激光焊接微觀組織與缺陷研究[D]. 南京:南京航空航天大學,2020.

[9] LOOSE T,KL?PPEL T. An LS-DYNA material model for the consistent simulation of welding forming and heat treatment[C]//Pr?sentation:11th International Seminar Numerical Analysis of Weldability,Seggau,2015.

[10] 曹培澤. 高強鋼窄間隙擺動激光焊接過程數(shù)值分析[D]. 濟南:山東大學,2020.

[11] TIAN D,GAO Z,WANG F,et al. The porosity formation mechanism in the laser welded butt joint of 8 mm thickness Ti-6Al-4V alloy:effect of welding speed on the metallurgical pore formation[J]. Modern Physics Letters B,2020, 34(4):497.

[12] ZAEH M F,ROEREN S. One modified FE-model to simulate the process chain of forming and welding[J]. Steel Research International,2005,76(2-3):235-239.

[13] 姚楚,石光林,陳晨. 考慮焊縫疲勞的工程車輪彎曲疲勞壽命分析[J]. 廣西科技大學學報,2017,28(3):66-71.

[14] 郗晨瑤. RS590CL鋼閃光對焊接頭微觀組織及力學性能的研究[D]. 長春:吉林大學,2016.

Study of rim flaring forming defects caused by welding

LIU Wenxuan1, SHI Guanglin*1, ZOU Yewei2, CHEN Jiajian1, YAO Xueying1, PENG Jin2

(1. School of Mechanical and Automotive Engineering, Guangxi University of Science and Technology, Liuzhou 545616, China; 2. Liuzhou Titan Yuxiang Engineering Steel Ring Co., Ltd., Liuzhou 545610, China)

Abstract: A process chain numerical simulation method based on Mises yield criterion and combined Gaussian heat source welding model was put forward to study the causes of post-weld flaring cracking of rims. And the improvement measures were proposed. Firstly, Simufact software was used to simulate the coupling process from rim welding to flaring, and the state of stress between weld zone and base metal and its variation rule were analyzed during flaring. Then, the microstructure and morphology of the fracture were analyzed. The results show that the stress concentration in the weld area, the friction between the die and workpiece, the Weissenite ferrite and coarse grain in the weld area and the excessive circumferential shear stress are the possible causes of the cracking of the rim weld. Therefore, the cracking tendency of rim welds can be reduced effectively by improving the quality of weld joints, adopting appropriate stress relief means, and strengthening the lubrication between the die and workpiece.

Key words: rim; weld cracking; process chain simulation; Simufact software

(責任編輯:黎 婭)