基于正交試驗的鋼渣微粉UHPC配合比優化設計

陳晟豪 唐咸遠 馬杰靈 羅杰 唐運灼 沈詩昀 陳如蘋 鄭金蓮

摘 要:為研究鋼渣微粉替代石英粉制備生態型超高性能混凝土(ultra high performance concrete,UHPC)的配合比,在改進的Andreasen-Andersen(modified Andreasen-Andersen,MAA)模型的基礎上,采用正交試驗法對鋼渣微粉UHPC配合比進行優化,開展其抗壓強度、劈裂抗拉強度、抗折強度、彈性模量等力學性能測試,以研究硅灰、鋼渣微粉、河砂和鋼纖維4個因素摻量對鋼渣微粉UHPC各項性能指標的影響,進而分析各力學性能指標下配合比優方案,確定最佳配合比。試驗結果表明:鋼纖維體積摻量對鋼渣微粉UHPC各項力學性能影響最為顯著,河砂、鋼渣微粉摻量影響程度較大,硅灰摻量影響程度較小。經優化后鋼渣微粉UHPC的最佳配合比為:硅灰摻量為418 kg/m3,鋼渣微粉摻量為126 kg/m3,河砂摻量為836 kg/m3,鋼纖維體積摻量為1.5%,制備出的超高性能混凝土坍落度為200 mm,擴展度為320 mm,28 d立方體抗壓強度達到152.0 MPa,具有良好的工作性能和力學性能,滿足工程設計要求。

關鍵詞:鋼渣微粉;超高性能混凝土(UHPC);modified Andreasen-Andersen模型(MAA模型);正交試驗;配合比優化

中圖分類號:TU528.062 DOI:10.16375/j.cnki.cn45-1395/t.2023.02.008

0 引言

超高性能混凝土(ultra high performance concrete,UHPC)是一種新型水泥基復合材料,具有超高強度、超高韌性及優異耐久性,廣泛應用于超高層建筑、大跨橋梁等對混凝土有特殊要求的結構中[1-2]。UHPC多由高強度水泥+硅灰+石英粉+細集料+鋼纖維+高效減水劑,再配合特殊的攪拌工藝和養護方式制得[3-4],因原材料成本較高、配制難度大等問題,導致其工程造價較高,在一定程度上限制其推廣應用。我國是鋼鐵生產大國,2020年粗鋼產量超過1×1010 t,但目前鋼渣的利用率僅為40%左右[5]。由于石英粉多采用天然砂磨細而成,價格高且資源緊張,而鋼渣微粉與石英粉的級配情況及比表面積較為接近,故將鋼渣加工處理后代替石英粉研制超高性能混凝土,制成綠色環保建筑材料,將有利于提高工業廢舊物的有效利用,變廢為寶。為降低超高性能混凝土的制備成本,一些研究者提出將工農業廢渣經合理加工后摻入UHPC[6-9]。在摻加鋼渣粉的UHPC研究方面,鄒敏等[10]介紹了鋼渣的物化特性和凝膠性能,認為摻入適量的鋼渣粉可有效改善水泥基材的性能;王虹等[11]研究了鋼渣微粉對UHPC力學性能的影響,表明了鋼渣微粉可作為膠凝材料制備超高性能混凝土;祖慶賀等[12]通過將粒度區間較粗的鋼渣微粉作為摻合料配制UHPC,研究了鋼渣粗粒度區間對UHPC性能的影響;唐咸遠等[13]通過開展鋼渣微粉替代石英粉配制UHPC的性能影響試驗,證明了鋼渣微粉替代石英粉配制UHPC的可行性。

綜上所述,目前大多數研究多考慮單一因素對鋼渣微粉超高性能混凝土的影響,并未關注多種不同原材料摻量組合的改變對其力學性能的共同作用。為優化鋼渣微粉UHPC配合比,本文在改進的Andreasen-Andersen(modified Andreasen-Andersen, MAA)模型的基礎上,采用正交試驗設計方法,通過改變硅灰、鋼渣微粉、河砂和鋼纖維摻量來制備UHPC,測試了多種不同原材料摻量變化對鋼渣微粉UHPC力學性能的影響,并在極差分析的基礎上,得到了相應不同力學性能指標下的配合比優方案。該試驗在保證鋼渣微粉UHPC施工性能及力學性能的同時,期望得出摻加鋼渣微粉作為礦粉配制超高性能混凝土與其他原料的最優組合摻量,以設計出力學性能較好、成本較低且減少環境污染的鋼渣微粉UHPC,推動其應用與發展。

1 試驗概述

1.1 原材料

水泥選用袋裝P·O42.5級普通硅酸鹽水泥;硅灰采用SiO2含量大于93%的灰色粉末硅灰;鋼渣微粉采用摻入18%的II級粉煤灰,經不同粉磨時間與球磨介質獲得,其游離氧化鈣(f-CaO)不超過1%;河砂為天然河砂,細度模數為2.70;鋼纖維選擇直徑為0.22 mm、長度均為13 mm、抗拉強度為2 500 MPa的平直型鍍銅鋼纖維;減水劑為聚羧酸高效減水劑母液,減水率大于30%;拌合用水選用自來水。主要材料的基本特性及化學成分如表1所示。

1.2 原材料級配及掃描電子顯微鏡分析

天然河砂按建筑用砂進行篩分,硅灰、鋼渣微粉、水泥等膠凝材料采用負壓篩分,級配篩分曲線如圖1所示。將鋼渣微粉采用掃描電子顯微鏡(scanning electron microscope,簡稱SEM)進行微觀分析,如圖2所示。由圖2可知,在掃描電子顯微鏡下,鋼渣微粉顆粒分布不規則,沒有特定的形態,從圖中可以清晰看到礦物結晶晶體,晶體表面較為光滑平整,其RO相(鋼渣微粉中熔有以FeO、MgO為主及MnO等其他二價的金屬氧化物形成的廣泛固溶體)結晶程度較好,表明鋼渣微粉的活性較低,不易與水發生反應。

1.3 基礎配合比設計

本試驗依據最緊密堆積理論進行基礎配合比設計,采用改進的Andreasen-Andersen[14]模型對鋼渣微粉UHPC的基礎配合比進行計算分析,計算公式如下:

[P(d)=dq-dqmindqmax-dqmin×100% ]. (1)

式中:P(d)為顆粒粒徑小于d的累計篩余百分比的數值,單位 %;d為顆粒粒徑的數值,單位[μm];[dmax、dmin]為分布體系中最大、最小粒徑的數值,單位 [μm];q為粒徑分布模數的數值,本文q取0.24。

利用python軟件對式(1)進行建模分析,根據圖1中不同原材料的顆粒分布曲線及MAA模型目標曲線,采用最小二乘法(least squares method,簡稱LSM)對原料配比進行計算,通過調整每種材料的比例盡可能讓堆積曲線接近目標曲線。計算得鋼渣微粉UHPC基礎配合比詳見表2。

1.4 正交試驗設計

試驗研究硅灰(A)、鋼渣微粉(B)、河砂(C)、鋼纖維(D)4個主要因素摻量對鋼渣微粉超高性能混凝土力學性能的影響,每個因素設定3個水平。由于全面試驗需要做34=81次試驗,故采用正交試驗設計來減少試驗次數[15]。將L組作為基礎配合比,在此基礎上進行因素水平的增減,根據L9(34)正交試驗設計表,共試驗了9組配合比。因素與水平設定如表3所示,正交試驗方案見表4。

1.5 制備、養護及性能測試

試驗時根據配合比計算各組分材料并將其稱量備用。攪拌時,首先將所有干粉投入到混凝土攪拌機中攪拌約3 min,隨后將稱量好的水及減水劑均勻加入,攪拌8 min后加入鋼纖維,再攪拌2 min完成UHPC拌合物的制備。

試件在溫度為20 ℃±5 ℃、相對濕度>50%的室內靜置1 d后拆模并編號,隨后立即進行90 ℃±5 ℃高溫養護2 d,再進行標準養護,當達到測試齡期(7 d、28 d)時取出測試。立方體抗壓強度、劈裂抗拉強度測試采用100 mm×100 mm×100 mm尺寸試塊,軸心抗壓強度、彈性模量測試采用100 mm×100 mm×300 mm棱柱體,抗折強度測試采用100 mm×100 mm×400 mm棱柱體,嚴格按力學性能試驗要求進行測試[16],部分試件測試圖見圖3。

2 正交試驗結果與分析

2.1 立方體抗壓強度

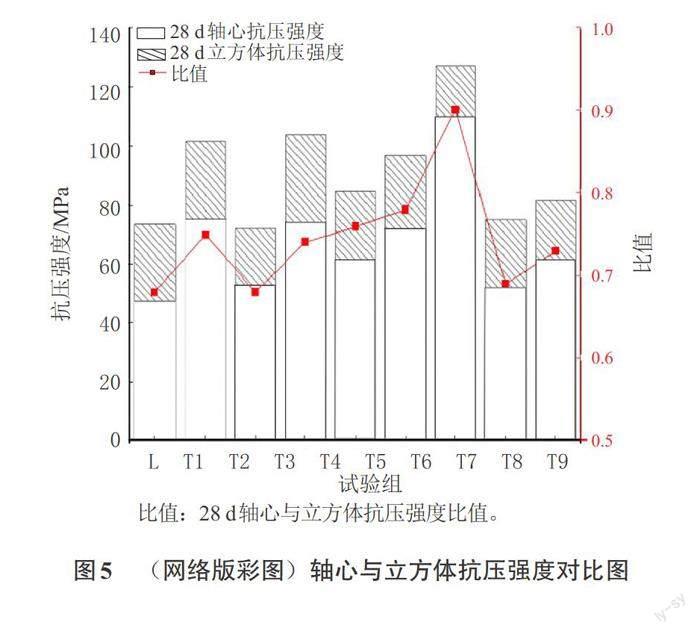

表5為鋼渣微粉超高性能混凝土試件28 d主要力學性能正交試驗測試結果。抗壓強度是評價超高性能混凝土質量的主要性能指標,故將鋼渣微粉UHPC的7 d、28 d立方體抗壓強度繪制成對比柱狀圖(見圖4)進行分析。

由表5及圖4可知:

1)試驗組不同配合比鋼渣微粉UHPC試塊7 d立方體抗壓強度均達到90.0 MPa以上、28 d均達到100.0 MPa以上。參照《超高性能混凝土基本性能與試驗方法》(T/CBMF 37—2018)[17]中120.0 MPa為立方體抗壓強度等級標準,則T2、T4、T6、T7組試塊達到要求,若考慮95%強度保證率,則只有T2、T4和T7組符合,其中T7組抗壓強度最高,7 d、28 d抗壓強度分別為123.4 MPa、140.2 MPa。

2)不同配合比鋼渣微粉UHPC立方體抗壓強度相差較大,且較基礎組L均有不同程度降低。其中T3組強度最低,28 d抗壓強度僅為105.8 MPa,相較基礎組L強度下降28.3%;T7組強度下降最小,較L組下降4.9%。這表明原材料配合比對鋼渣微粉UHPC的影響較大,粒徑不同的原材料無法達到內部的最大密實堆積,導致其間距較大,在受力時容易產生裂縫,進而導致抗壓強度差距較大。

3)不同配合比鋼渣微粉UHPC試塊立方體抗壓強度7 d與28 d比值均穩定在0.85~0.90,均值為0.88。由此可見,鋼渣微粉UHPC前期抗壓強度較高。

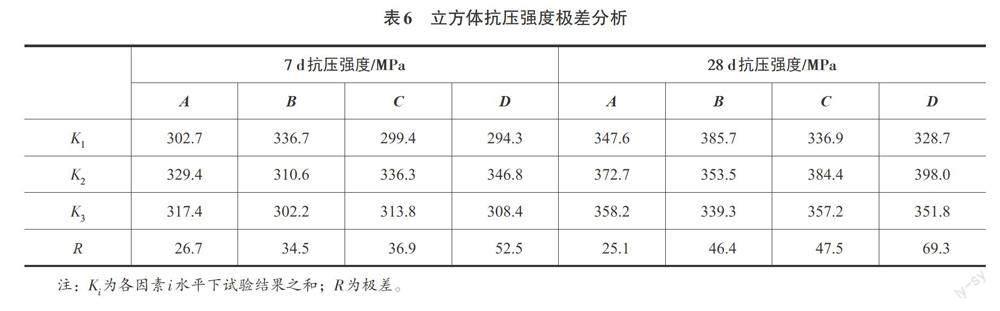

表6為4種材料因素對立方體抗壓強度影響的極差分析。由表6可知:

1)7 d、28 d立方體抗壓強度R值大小排序均為:RD>RC>RB>RA,表明各因素對鋼渣微粉UHPC立方體抗壓強度的影響程度由主到次依次為:D(鋼纖維)、C(河砂)、B(鋼渣微粉)、A(硅灰)。

2)鋼纖維極差(RD)值最大,7 d、28 d的R值分別為52.5 MPa和69.3 MPa,這說明鋼纖維摻量對鋼渣微粉UHPC立方體抗壓強度的影響顯著。7 d的RB、RC值分別為34.5 MPa、36.9 MPa,28 d分別為46.4 MPa、47.5 MPa,兩者相差不大,說明河砂和鋼渣微粉摻量對UHPC立方體抗壓強度影響較大且影響程度相當。硅灰摻量7 d、28 d的R值僅為26.7 MPa和25.1 MPa,說明硅灰對鋼渣微粉UHPC立方體抗壓強度影響最小。

3)試驗指標為鋼渣微粉UHPC立方體抗壓強度時,指標值越大越好,故挑選每個因素Ki值中最大值所對應的水平組成優方案。A因素:K2>K3>K1;B因素:K1>K2>K3;C因素:K2>K3>K1;D因素:K2>K3>K1。因此,在7 d、28 d立方體抗壓強度下的鋼渣微粉UHPC配合比理論優方案為A2B1C2D2。

2.2 軸心抗壓強度

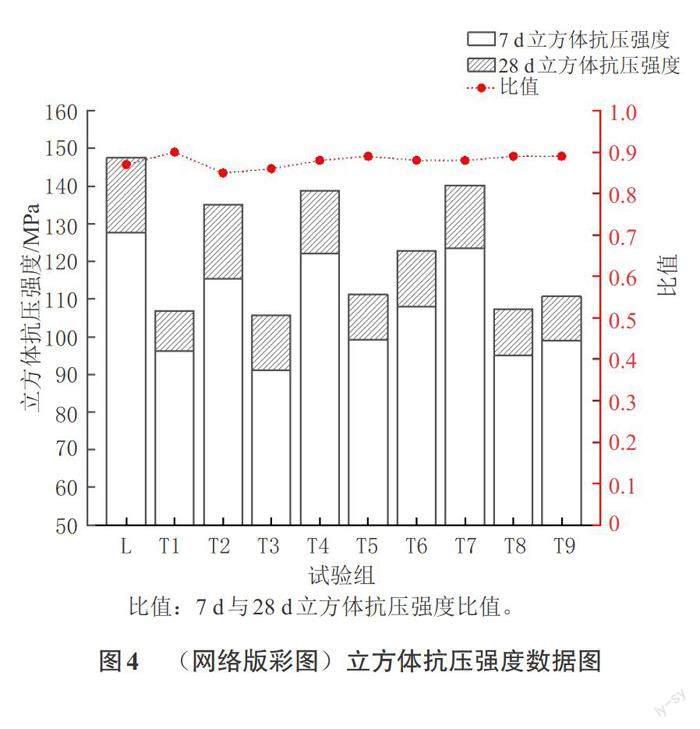

超高性能混凝土結構設計中,受壓構件計算采用軸心抗壓強度更符合工程實際應用。鋼渣微粉UHPC 28 d軸心抗壓強度與28 d立方體抗壓強度的對比分析圖如圖5所示,將不同因素對軸心抗壓強度的影響的極差計算列至表7。

綜合圖5和表7分析可知:

1)不同配合比試驗組鋼渣微粉UHPC 28 d軸心抗壓強度均達到70.0 MPa以上,平均強度達到90.6 MPa,其中T7組強度最高,達到126.9 MPa,是其28 d立方體抗壓強度的90%,說明鋼渣微粉UHPC的軸心抗壓強度較高。

2)不同配合比鋼渣微粉UHPC 28 d軸心抗壓強度與其立方體抗壓強度的最大比值為0.90,最小比值為0.68,大部分比值穩定在0.68~0.80,均值為0.74。

3)鋼渣微粉UHPC 28 d軸心抗壓強度R值大小排序為:RD>RB>RC>RA,表明各因素對軸心抗壓強度的影響程度由主到次依次為:D(鋼纖維)、B(鋼渣微粉)、C(河砂)、A(硅灰)。鋼纖維極差(RD)值最大,達到85.5 MPa,表明鋼纖維摻量對UHPC的軸心抗壓強度影響顯著,與立方體抗壓強度一致。RB、RC值分別達到53.9 MPa、41.7 MPa,可見鋼渣微粉、河砂對鋼渣微粉UHPC的軸心抗壓強度影響較大。RA值最小,僅為37.4 MPa,表明硅灰摻量對鋼渣微粉UHPC軸心抗壓強度影響較小。

4)試驗指標為28 d軸心抗壓強度時,A因素:K2>K3>K1;B因素:K1>K2>K3;C因素:K2>K3>K1;D因素:K2>K3>K1。因此,在28 d軸心抗壓強度下的鋼渣微粉UHPC配合比理論優方案為A2B1C2D2,與立方體抗壓強度配合比優方案一致。

2.3 劈裂抗拉強度

超高性能混凝土抗拉強度對于抗開裂性具有重要意義,在結構設計中抗拉強度是評價混凝土抗裂能力的重要指標。鋼渣微粉UHPC抗拉強度采用立方體劈裂抗拉試驗來測定,28 d劈裂抗拉強度結果見表5,不同因素水平對劈裂抗壓強度的影響的極差分析見表8。

綜合表5和表8分析可知:

1)試驗組不同配合比鋼渣微粉UHPC 28 d劈裂抗拉強度均達到8.0 MPa以上,平均劈裂抗拉強度為12.3 MPa,說明鋼渣微粉UHPC具有較好的抗裂能力。其中T7組的28 d劈裂抗拉強度最高,為18.0 MPa,達到其28 d立方體抗壓強度的12.8%。

2)鋼渣微粉UHPC 28 d劈裂抗拉強度R值大小排序為:RD>RB>RC>RA,表明各因素對劈裂抗拉強度的影響程度由主到次依次為:D(鋼纖維)、B(鋼渣微粉)、C(河砂)、A(硅灰),與28 d軸心抗壓強度影響因素排序一致。

3)鋼纖維極差(RD)值最大,高達17.7 MPa,表明鋼纖維摻量對UHPC的劈裂抗拉強度影響顯著。RB值為12.9 MPa,說明鋼渣微粉摻量對UHPC的劈裂抗拉強度影響較大。RC、RA值較小,分別為5.5 MPa、4.4 MPa,可見河砂、硅灰摻量對鋼渣微粉UHPC的劈裂抗拉強度影響較小。

4)試驗指標為28 d劈裂抗拉強度時,A因素:K2>K3>K1;B因素:K1>K3>K2;C因素:K3>K2>K1;D因素:K2>K3>K1。因此,在28 d劈裂抗拉強度下的鋼渣微粉UHPC配合比理論優方案為A2B1C3D2。

2.4 抗折強度

抗折強度是超高性能混凝土的一項重要力學性能指標,其大小是否滿足設計要求將直接影響到混凝土結構的整體質量及其使用壽命。為研究鋼渣微粉UHPC的抗折性能,對正交試驗鋼渣微粉UHPC 28 d抗折強度進行測試,其結果見表5。將不同因素對抗折強度影響的極差計算整理至表9。

綜合表5和表9分析可知:

1)試驗組不同配合比鋼渣微粉UHPC 28 d抗折強度均達到11.0 MPa以上,平均抗折強度為15.1 MPa,說明鋼渣微粉UHPC具有較強的抗折能力。其中T7組強度最高,28 d抗折強度高達18.9 MPa,達到其28 d立方體抗壓強度的13.5%。

2)鋼渣微粉UHPC 28 d抗折強度R值大小排序為:RD>RC>RB>RA,表明各因素對抗折強度的影響程度由主到次依次為:D(鋼纖維)、C(河砂)、B(鋼渣微粉)、A(硅灰)。

3)鋼纖維的極差(RD)值最大,達到13.4 MPa,這說明鋼纖維摻量對鋼渣微粉UHPC抗折強度影響顯著。河砂和鋼渣微粉摻量的影響程度次之且較大,極差值分別為10.7 MPa、8.2 MPa。硅灰摻量對UHPC的抗折強度影響甚微,極差(RA)值僅為2.6 MPa。

4)試驗指標為28 d抗折強度時,A因素:K2>K3>K1;B因素:K1>K3>K2;C因素:K2>K3>K1;D因素:K2>K3>K1。因此,在28 d抗折強度下的鋼渣微粉UHPC配合比理論優方案為A2B1C2D2。

2.5 彈性模量

超高性能混凝土彈性模量與超高性能混凝土強度密切相關。為研究鋼渣微粉UHPC的靜力受壓彈性模量,對正交試驗鋼渣微粉UHPC 28 d彈性模量進行測試,其結果見表5。將不同因素對彈性模量影響的極差計算整理至表10。

綜合表5和表10分析可知:

1)試驗組不同配合比鋼渣微粉UHPC 28 d靜力受壓彈性模量均達到40.0 GPa以上,平均值為46.6 GPa,說明鋼渣微粉UHPC具有較高的彈性模量。其中T7組彈性模量最高,28 d彈性模量達到55.6 GPa。

2)鋼渣微粉UHPC 28 d彈性模量R值大小排序為:RD>RC>RB>RA,表明各因素對UHPC彈性模量的影響程度由主到次依次為:D(鋼纖維)、C(河砂)、B(鋼渣微粉)、A(硅灰)。鋼纖維的極差(RD)值最大,達到20.0 GPa,說明鋼纖維摻量對鋼渣微粉UHPC彈性模量影響顯著。河砂、鋼渣微粉、硅灰摻量的影響程度也較大,極差值分別為13.2 GPa、12.8 GPa、12.4 GPa。

3)試驗指標為28 d靜力受壓彈性模量時,A因素:K3>K2>K1;B因素:K1>K3>K2;C因素:K2>K3>K1;D因素:K2>K3>K1。因此,在28 d抗折強度下的鋼渣微粉UHPC配合比理論優方案為A3B1C2D2。

3 最佳配合比確定與性能測試

采用綜合平衡法[18]分析鋼渣微粉UHPC各因素摻量在其主要力學性能指標下的配合比理論優方案,從而確定最佳配合比。

1)硅灰:在立方體抗壓、軸心抗壓、劈裂抗拉及抗折強度指標下,硅灰摻量取水平2時所制備的鋼渣微粉UHPC強度最高;在彈性模量指標下硅灰摻量取水平3時強度最高。由于硅灰摻量在彈性模量指標下極差值最小,影響較小,且摻量取水平3相較于水平2,平均彈性模量僅提高了0.06 GPa,提高不明顯,意義不大。因此,硅灰摻量取水平2作為最佳配合比摻量。

2)鋼渣微粉:鋼渣微粉對于軸心抗壓強度、劈裂抗拉強度的影響排在第2位,對于立方體抗壓強度、抗折強度及彈性模量的影響排在第3位,為重要因素,且對于5個力學性能指標,鋼渣微粉均取水平1時所測指標達到最好,故鋼渣微粉摻量取水平1作為最佳配合比摻量。

3)河砂:河砂對于立方體抗壓強度、抗折強度及彈性模量的影響均排在第2位,對于軸心抗壓強度、劈裂抗拉強度的影響排在第3位,為重要因素。在立方體抗壓強度、軸心抗壓強度、抗折強度及彈性模量指標下,河砂摻量取水平2時所制備的鋼渣微粉UHPC強度最高。在劈裂抗拉強度指標下河砂摻量取水平3時強度最高,但相較于水平2,平均劈裂抗拉強度僅提高了1.3 MPa,強度提高不大。綜合以上分析,河砂摻量取水平2作為最佳配合比摻量。

4)鋼纖維:鋼纖維在各力學性能指標下的極差值均最大,為第一影響因素。且對于5個力學性能指標,鋼纖維體積摻量均取水平2時所測指標達到最大,故鋼纖維體積摻量取水平2作為最佳配合比摻量。

通過上述分析,得出鋼渣微粉UHPC優化調整后最佳配合比為A2B1C2D2,具體配合比見表11。

為驗證優化后鋼渣微粉UHPC配合比的合理性,按照最佳配合比方案A2B1C2D2制備鋼渣微粉UHPC,并對其坍落度、擴展度進行試驗,當達到測試齡期時進行相應的立方體抗壓強度測試,試驗結果見表12。

由表12可知,利用最佳配比優方案制備的鋼渣微粉UHPC 28 d立方體抗壓強度高達152.0 MPa,3 d強度即可達到126.2 MPa,說明該最佳配合比設計合理,具有良好的力學性能與工作性能,滿足工程設計要求。

4 結論

本研究以硅灰、鋼渣微粉、河砂及鋼纖維體積摻量4個因素,設計了L9(34)正交試驗,對鋼渣微粉UHPC的主要力學性能進行了分析,并對配合比進行了優化,獲得了最佳配合比,得到以下結論:

1)鋼渣微粉UHPC 7 d立方體抗壓強度均大于90.0 MPa,28 d均大于100.0 MPa,7 d與28 d抗壓強度的比值均穩定在0.85~0.90,均值為0.88,表明鋼渣微粉UHPC能夠在前期形成較高且穩定的抗壓強度,采用鋼渣微粉配制生態型UHPC是可行的。

2)鋼渣微粉UHPC 28 d軸心抗壓強度均達到70.0 MPa以上,劈裂抗拉強度均達到8.0 MPa以上,抗折強度均達到11.0 MPa以上,28 d靜力受壓彈性模量均達到40.0 GPa以上,可見鋼渣微粉UHPC軸心抗壓強度較高,具有較好的抗裂能力和抗折能力,其彈性模量也較高,表明鋼渣微粉UHPC具有優良的力學性能。

3)正交試驗不同配合比鋼渣微粉UHPC抗壓強度、劈裂抗拉強度、抗折強度及彈性模量均有一定程度變化,各因素摻量的改變對鋼渣微粉UHPC的主要力學性能有明顯影響。鋼纖維摻量對鋼渣微粉UHPC各力學性能影響最為顯著,鋼渣微粉和河砂摻量的影響程度較大,硅灰摻量的影響程度較小。

4)根據鋼渣微粉UHPC各因素摻量在主要力學性能指標下的優方案,確定最佳配合比為:硅灰摻量為418 kg/m3,鋼渣微粉摻量為126 kg/m3,河砂摻量為836 kg/m3,鋼纖維體積摻量為1.5%。利用最佳配合比制備的鋼渣微粉UHPC坍落度為200 mm,擴展度為320 mm,28 d立方體抗壓強度高達152.0 MPa,說明該最佳配合比設計合理,具有良好的工作性能和力學性能,可為今后鋼渣微粉UHPC的配合比優化設計及推廣應用提供參考。

參考文獻

[1] 陳寶春,韋建剛,蘇家戰,等.超高性能混凝土應用進展[J].建筑科學與工程學報,2019,36(2):10-20.

[2] 邵旭東,樊偉,黃政宇.超高性能混凝土在結構中的應用[J].土木工程學報,2021,54(1):1-13.

[3] 陳競,周紅梅,謝正元,等.鋼纖維直徑及組合對UHPC性能的影響[J].廣西科技大學學報,2020,31(3):50-57.

[4] 周紅梅,彭昱翔,陳競,等.甲基纖維素醚對常溫養護型超高性能混凝土的影響[J].廣西科技大學學報,2021,32(2):20-25.

[5] 吳躍東,彭犇,吳龍,等.國內外鋼渣處理與資源化利用技術發展現狀綜述[J].環境工程,2021,39(1):161-165.

[6] YANG R,YU R,SHUI Z H,et al. Low carbon design of an ultra-high performance concrete (UHPC) incorporating phosphorous slag[J]. Journal of Cleaner Production,2019,240:118157.

[7] JIAO Y B,ZHANG Y,GUO M,et al. Mechanical and fracture properties of ultra-high performance concrete (UHPC) containing waste glass sand as partial replacement material[J].Journal of Cleaner Production,2020,277:123501.

[8] YANG R,YU R,SHUI Z H,et al. Feasibility analysis of treating recycled rock dust as an environmentally friendly alternative material in Ultra-High Performance Concrete(UHPC)[J]. Journal of Cleaner Production,2020,258:120673.

[9] XIONG X,WU M M,SHEN W G,et al. Performance and microstructure of ultra-high performance concrete (UHPC) with silica fume replaced by inert mineral powders[J]. Construction and Building Materials,2022,327:126996.

[10] 鄒敏,沈玉,劉娟紅.鋼渣粉在水泥基材料中應用研究綜述[J].硅酸鹽通報,2021,40(9):2964-2977.

[11] 王虹,郭麗萍,孫偉,等.鋼渣微粉對超高性能水泥基復合材料性能的影響[J].混凝土與水泥制品,2016(12):13-19.

[12] 祖慶賀,臧軍,沈曉冬.粗粒度區間鋼渣微粉在UHPC中的應用研究[J].混凝土與水泥制品,2019(8):1-4.

[13] 唐咸遠,郭 彬,馬杰靈,等.鋼渣微粉對超高性能混凝土(UHPC)性能的影響[J].混凝土與水泥制品,2021(11):82-84,89.

[14] 余睿,范定強,水中和,等.基于顆粒最緊密堆積理論的超高性能混凝土配合比設計[J].硅酸鹽學報,2020,48(8):1145-1154.

[15] 李紅云.基于正交試驗設計的再生粘土磚粉混凝土力學性能研究[J].建筑科學,2020,36(7):87-92.

[16] 中華人民共和國住房和城鄉建設部.混凝土物理力學性能試驗方法標準:GB/T 50081—2019[S].北京:中國建筑工業出版社,2019.

[17] 中國建筑材料聯合會,中國混凝土與水泥制品協會.超高性能混凝土基本性能與試驗方法:T/CBMF 37—2018[S].北京:中國建材工業出版社,2018.

[18] HAN J H,ZHAO M M,CHEN J Y,et al. Effects of steel fiber length and coarse aggregate maximum size on mechanical properties of steel fiber reinforced concrete[J].Construction and Building Materials,2019,209:577-591.

Optimization of the mix proportion of steel slag UHPC based on

orthogonal test

CHEN Shenghao, TANG Xianyuan*, MA Jieling, LUO Jie, TANG Yunzhuo, SHEN Shiyun,

CHEN Ruping, ZHENG Jinlian

(School of Architecture and Transportation Engineering, Guilin University of Electronic Technology,

Guilin 541004, China)

Abstract: In order to study the design of the mix proportion for the preparation of eco-friendly ultra high performance concrete (UHPC) by replacing quartz powder with steel slag powder, the orthogonal test method was used to optimize the mix ratio of steel slag powder UHPC based on the modified Andreasen-Andersen model. And the mechanical properties such as compressive strength, splitting tensile strength, flexural strength and modulus of elasticity were tested to study the effects of silica fume, steel slag powder, river sand and steel fiber on the performance indexes of steel slag powder UHPC. The test results show that the volume dosing of steel fibers has the most significant effect on the mechanical properties of the steel slag powder UHPC, while the dosing of river sand and steel slag powder has a greater effect and the dosing of silica fume has a less effect. After optimization, the best ratio of steel slag powder UHPC is 418 kg/m3 of silica fume, 126 kg/m3 of steel slag powder, 836 kg/m3 of river sand and 1.5% of steel fiber by volume, the prepared ultra high performance concrete has a slump of 200 mm, an expansion of 320 mm and a 28 d cubic compressive strength of 152.0 MPa. The concrete has good workability and mechanical properties, which meets the requirements of the project design.

Key words: steel slag powder; ultra high performance concrete (UHPC); modified Andreasen-Andersen model (MAA model); orthogonal test; optimization of mix proportion

(責任編輯:羅小芬)