粘合劑對聚合物復合預浸料熱壓罐成型的影響及工藝參數(shù)研究

岳明 洪曉明 張澤亮

摘要:介紹了真空下玻璃纖維熱壓罐成型過程中,從不同預浸料層數(shù)的樣品中去除多余粘合劑的研究結果。通過一系列實驗研究已經(jīng)證實在計算過量粘合劑時,必須考慮其黏度和適用期以及填料的厚度和滲透性,這取決于所施加的熱壓罐加壓成型的壓力值。

關鍵詞:高壓成型;玻璃纖維;聚合物粘合劑;填料滲透性

中圖分類號:TQ343+.1;TQ433.4+3???? 文獻標志碼:A???????? 文章編號:1001-5922(2023)03-0094-04

Research? on the influence? and process parameters of polymer? composite? parts? on? autoclave? molding

YUE Ming,HONG Xiaoming,ZHANG Zeliang

(AVIC Xi an Aircraft Industry Group Company LTD.,Xi an 710000,China)

Abstract: This paper introduces the research results of removing excess adhesive from samples with different pre- preg layers in the process of glass fiber autoclave molding under vacuum. It has been confirmed through a series of experimental studies that when calculating the excess adhesive,its viscosity and service life,as well as the thick- ness and permeability of the filler must be considered,depending on applied autoclave pressure value.

Keywords: autoclave molding;prepregs;fiberglass;polymer binders;VSO-200M binder;filler permeability

聚合物復合材料(PCMs)在包括航空工業(yè)在內的各個技術分支中的應用越來越廣泛。介紹了新一代相變材料的開發(fā),與現(xiàn)有材料相比新一代相變材料具有更好的物理機械性能和性能特征[1-2]。一般來說,在使用PCM制造結構時,需要使用主要由金屬制成的成型工具,但聚合物工具是最合適的,因它的熱線性膨脹系數(shù)接近可成型材料的熱線性膨脹系數(shù),從而降低能耗、零件變形和生產(chǎn)時間。玻璃纖維工具是一種廉價的復合工具[3-6]。介紹了玻璃纖維工具制造所用材料的工藝參數(shù)的選擇和研究,該材料可廣泛應用于大型零件的生產(chǎn)。在對聚合物復合材料的零件進行熱壓罐成型之前,有必要選擇正確的成型條件(真空、溫度、壓力和暴露時間),以獲得符合補強填料和粘合劑之間比率的給定要求且孔隙率最低的完好材料[7-9]。這意味著,在固化過程結束時,應將每層預浸料中多余的粘合劑完全清除,并盡可能清除預浸料制備過程中殘留在補強填料中的揮發(fā)性產(chǎn)物,包括粘合劑中的殘留溶劑和氣體-蒸汽夾雜物[10-11]。

目前,固化條件通常是根據(jù)小樣本的固化結果和對這些樣本性能的評估進行實驗選擇的。這種方法對于薄壁結構是可以接受的,因為揮發(fā)性產(chǎn)物和多余的粘合劑都可以在形成過程中去除[12-13]。然而,厚壁結構使用此方法并不理想,因為粘合劑相當大的厚度和較小的適用期可能導致在高溫下僅從部分預浸料層中去除多余的粘合劑。需要對時間和壓力進行初步計算,以便從預浸料包的所有層中去除多余的粘合劑[14-15]。在這種情況下,需要關注增強填料在橫向于層填料的方向上的滲透系數(shù)的值、產(chǎn)品的預定厚度和塑料中增強填料的單層,以及在保持和成型溫度下粘合劑的黏度和適用期的數(shù)據(jù)。

1 理論基礎

熱壓罐成型過程中去除多余粘合劑的過程與增強填料壓力下的浸漬過程類似,唯一的區(qū)別在于,在壓力下浸漬過程中,粘合劑被注射到增強填料的干包中,而在熱壓罐成型過程中,由于施加的壓力,多余的粘合劑被壓入吸收層。這2個過程都受達西定律的制約[16]。此外,吸收層的填充速率等于從預浸料包中去除多余粘合劑的速率。

根據(jù)達西定律,去除多余粘合劑的時間使用以下表達式計算:

式中:τ是壓出多余粘合劑所需的時間,s;m 是補強填料的孔隙率;H 是預浸料包和吸收層的總厚度,cm;1是進行壓制時,粘合劑在高溫下的黏度cP; AP 是作用在預浸料包上的壓降,MPa;k 是滲透系數(shù),達西。應該注意的是,達西表達式是針對多孔結構推導出來的,這些多孔結構的孔隙率不隨外加壓力(砂巖、陶瓷等)的變化而變化[8]。然而,增強填料的孔隙率是1個變量,取決于施加的壓力;例如,在進行計算時,必須考慮該壓力的函數(shù)。

2 實驗部分

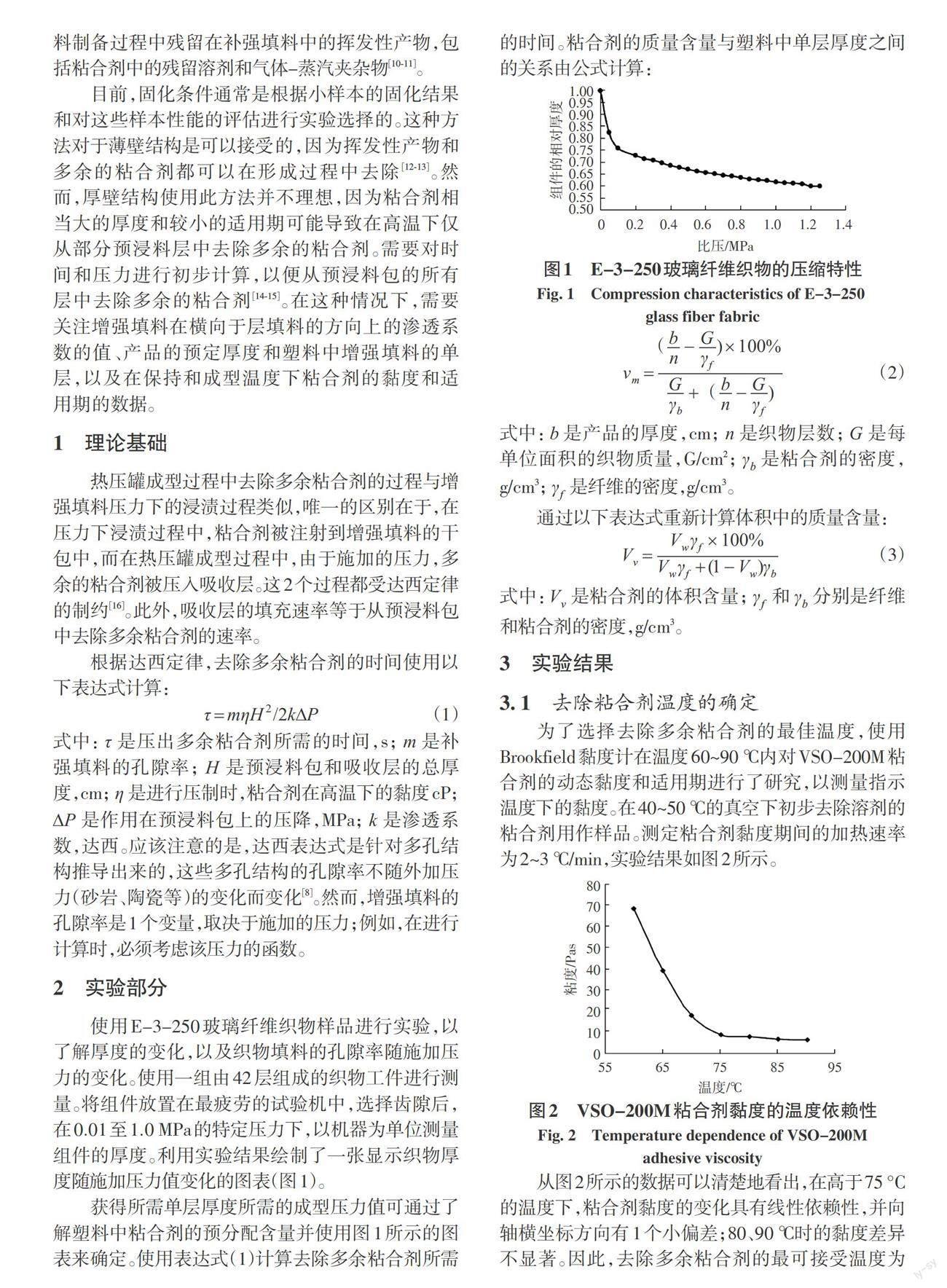

使用E-3-250玻璃纖維織物樣品進行實驗,以了解厚度的變化,以及織物填料的孔隙率隨施加壓力的變化。使用一組由42層組成的織物工件進行測量。將組件放置在最疲勞的試驗機中,選擇齒隙后,在0.01至1.0 MPa的特定壓力下,以機器為單位測量組件的厚度。利用實驗結果繪制了一張顯示織物厚度隨施加壓力值變化的圖表(圖1)。

獲得所需單層厚度所需的成型壓力值可通過了解塑料中粘合劑的預分配含量并使用圖1所示的圖表來確定。使用表達式(1)計算去除多余粘合劑所需的時間。粘合劑的質量含量與塑料中單層厚度之間的關系由公式計算:

式中:b 是產(chǎn)品的厚度,cm;n 是織物層數(shù);G 是每單位面積的織物質量,G/cm2;yb是粘合劑的密度, g/cm3;yf是纖維的密度,g/cm3。

通過以下表達式重新計算體積中的質量含量:

式中:Vv是粘合劑的體積含量;yf和yb分別是纖維和粘合劑的密度,g/cm3。

3 實驗結果

3.1 去除粘合劑溫度的確定

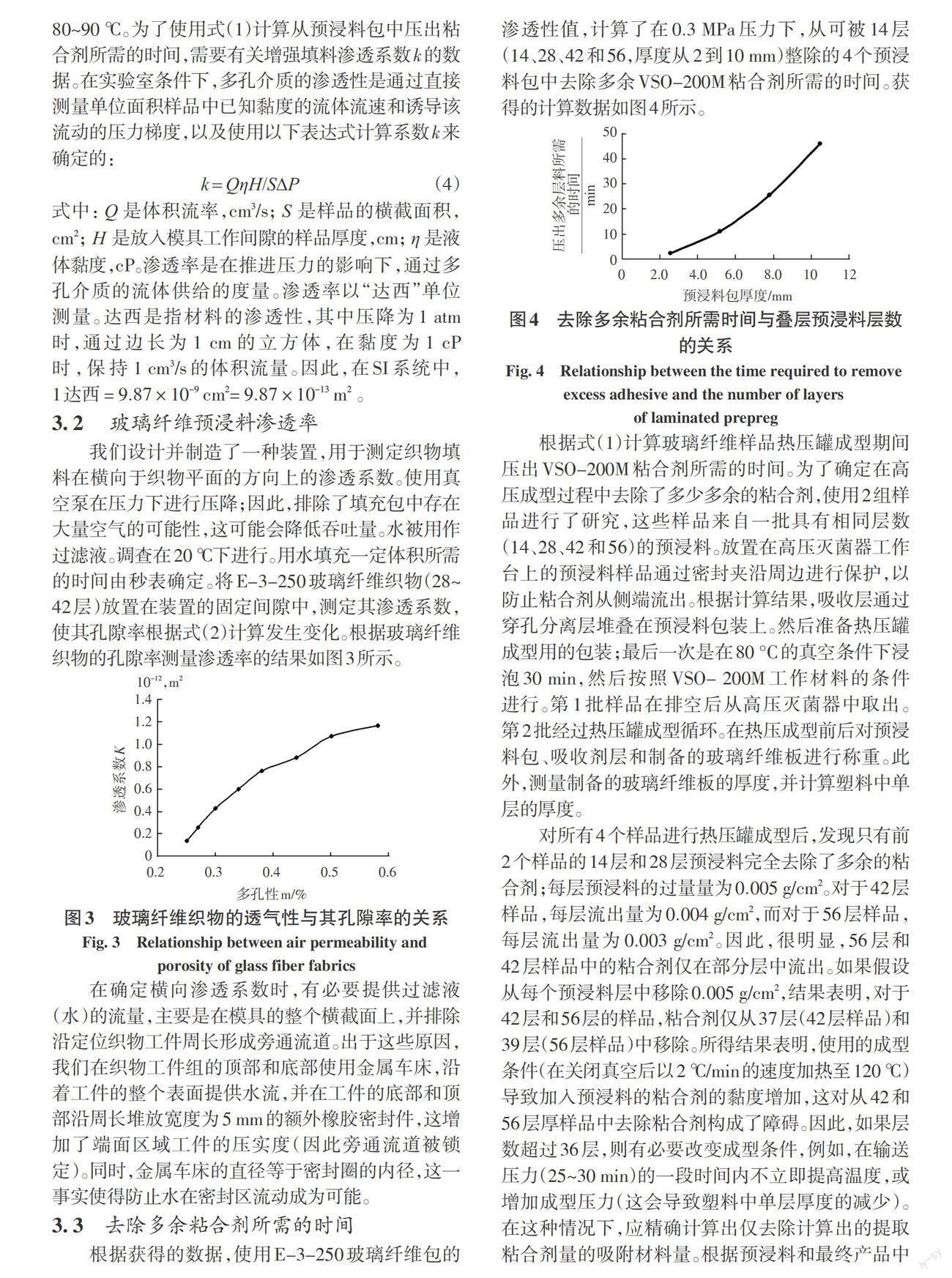

為了選擇去除多余粘合劑的最佳溫度,使用 Brookfield黏度計在溫度60~90℃內對VSO-200M粘合劑的動態(tài)黏度和適用期進行了研究,以測量指示溫度下的黏度。在40~50℃的真空下初步去除溶劑的粘合劑用作樣品。測定粘合劑黏度期間的加熱速率為2~3℃/min,實驗結果如圖2所示。

從圖2所示的數(shù)據(jù)可以清楚地看出,在高于75°C 的溫度下,粘合劑黏度的變化具有線性依賴性,并向軸橫坐標方向有1個小偏差;80、90℃時的黏度差異不顯著。因此,去除多余粘合劑的最可接受溫度為80~90℃。為了使用式(1)計算從預浸料包中壓出粘合劑所需的時間,需要有關增強填料滲透系數(shù)k 的數(shù)據(jù)。在實驗室條件下,多孔介質的滲透性是通過直接測量單位面積樣品中已知黏度的流體流速和誘導該流動的壓力梯度,以及使用以下表達式計算系數(shù)k 來確定的:

式中:Q 是體積流率,cm3/s;S 是樣品的橫截面積, cm2;H 是放入模具工作間隙的樣品厚度,cm;略是液體黏度,cP。滲透率是在推進壓力的影響下,通過多孔介質的流體供給的度量。滲透率以“達西”單位測量。達西是指材料的滲透性,其中壓降為1 atm 時,通過邊長為1 cm 的立方體,在黏度為1 cP時,保持1 cm3/s 的體積流量。因此,在 SI 系統(tǒng)中,1達西=9.87×10-9 cm2=9.87×10-13 m2。

3.2? 玻璃纖維預浸料滲透率

我們設計并制造了一種裝置,用于測定織物填料在橫向于織物平面的方向上的滲透系數(shù)。使用真空泵在壓力下進行壓降;因此,排除了填充包中存在大量空氣的可能性,這可能會降低吞吐量。水被用作過濾液。調查在20℃下進行。用水填充一定體積所需的時間由秒表確定。將E-3-250玻璃纖維織物(28~42層)放置在裝置的固定間隙中,測定其滲透系數(shù),使其孔隙率根據(jù)式(2)計算發(fā)生變化。根據(jù)玻璃纖維織物的孔隙率測量滲透率的結果如圖3所示。

在確定橫向滲透系數(shù)時,有必要提供過濾液(水)的流量,主要是在模具的整個橫截面上,并排除沿定位織物工件周長形成旁通流道。出于這些原因,我們在織物工件組的頂部和底部使用金屬車床,沿著工件的整個表面提供水流,并在工件的底部和頂部沿周長堆放寬度為5 mm的額外橡膠密封件,這增加了端面區(qū)域工件的壓實度(因此旁通流道被鎖定)。同時,金屬車床的直徑等于密封圈的內徑,這一事實使得防止水在密封區(qū)流動成為可能。

3.3 去除多余粘合劑所需的時間

根據(jù)獲得的數(shù)據(jù),使用E-3-250玻璃纖維包的滲透性值,計算了在0.3 MPa 壓力下,從可被14層(14、28、42和56,厚度從2到10 mm)整除的4個預浸料包中去除多余VSO-200M粘合劑所需的時間。獲得的計算數(shù)據(jù)如圖4所示。

根據(jù)式(1)計算玻璃纖維樣品熱壓罐成型期間壓出VSO-200M粘合劑所需的時間。為了確定在高壓成型過程中去除了多少多余的粘合劑,使用2組樣品進行了研究,這些樣品來自一批具有相同層數(shù)(14、28、42和56)的預浸料。放置在高壓滅菌器工作臺上的預浸料樣品通過密封夾沿周邊進行保護,以防止粘合劑從側端流出。根據(jù)計算結果,吸收層通過穿孔分離層堆疊在預浸料包裝上。然后準備熱壓罐成型用的包裝;最后一次是在80°C的真空條件下浸泡30 min,然后按照 VSO-200M 工作材料的條件進行。第1批樣品在排空后從高壓滅菌器中取出。第2批經(jīng)過熱壓罐成型循環(huán)。在熱壓成型前后對預浸料包、吸收劑層和制備的玻璃纖維板進行稱重。此外,測量制備的玻璃纖維板的厚度,并計算塑料中單層的厚度。

對所有4個樣品進行熱壓罐成型后,發(fā)現(xiàn)只有前2個樣品的14層和28層預浸料完全去除了多余的粘合劑;每層預浸料的過量量為0.005 g/cm2。對于42層樣品,每層流出量為0.004 g/cm2,而對于56層樣品,每層流出量為0.003 g/cm2。因此,很明顯,56層和42層樣品中的粘合劑僅在部分層中流出。如果假設從每個預浸料層中移除0.005 g/cm2,結果表明,對于42層和56層的樣品,粘合劑僅從37層(42層樣品)和39層(56層樣品)中移除。所得結果表明,使用的成型條件(在關閉真空后以2℃/min的速度加熱至120℃)導致加入預浸料的粘合劑的黏度增加,這對從42和56層厚樣品中去除粘合劑構成了障礙。因此,如果層數(shù)超過36層,則有必要改變成型條件,例如,在輸送壓力(25~30 min)的一段時間內不立即提高溫度,或增加成型壓力(這會導致塑料中單層厚度的減少)。在這種情況下,應精確計算出僅去除計算出的提取粘合劑量的吸附材料量。根據(jù)預浸料和最終產(chǎn)品中粘合劑的含量,在一定數(shù)量的預浸料層之間放置的干布層也可用作吸收性材料。

為了確定熱壓罐成型過程中真空處理過程中提取的粘合劑的量,在80℃的真空處理后,在交付超壓之前,將第1批樣品從熱壓罐中取出,而第2批樣品在3 atm的壓力下在熱壓罐中成型。

我們的假設是,鑒于揮發(fā)性產(chǎn)品的黏度明顯低于粘合劑,且作用在預浸料包上的壓力梯度較小,因此僅去除揮發(fā)性產(chǎn)品主要在真空處理下進行。流出的粘合劑量為預浸料包質量的0.55%~1.07%。由于氣體狀態(tài)下的揮發(fā)性產(chǎn)物在高溫下傾向于沿著較低壓力梯度的方向移動,從而與粘合劑流經(jīng)的孔道重疊,因此,玻璃填料的“工作”孔隙率降低,這導致真空處理下粘合劑的滲透性降低。應再次強調的是,只有在熱壓罐中產(chǎn)生壓力時才會進行提取,但同時,粘合劑的黏度應足夠低,以確保其通過密封預浸料包的滲透性。

在熱壓罐成型期間,將溫度從80℃提高到120℃所需的時間為20~25 min,但在此期間,粘合劑的適用期急劇縮短;然后,它停止流動。因此,在計算清除多余粘合劑所需的時間時,應考慮其黏度和使用壽命。在我們的案例中,在平均粘合劑黏度為15.6 Pa·s的情況下,從39層中去除多余粘合劑所需的時間為23.7 min。

4 結語

在制備熱壓罐模塑件時,需要注意使用的預浸料,增強填料和粘合劑的類型、粘合劑的黏度及其在高溫下的適用期、所用多孔膜的條件以及預浸料和塑料中粘合劑的量。在熱壓罐模塑中,通過使用吸收劑層,預浸料中的粘合劑將主要沿著阻力最小的路徑沿著織物纖維之間的間隙在傳遞壓力時沿著吸收劑層的方向移動。由于纖維間空隙的直徑較小,其在織物中單絲的長度和寬度上的運動將遇到相當大的阻力,因為滲透率與纖維間空隙橫截面水力半徑的平方成正比,且越小,滲透率越小,根據(jù)我們的計算,纖維間空間的滲透系數(shù)在10-13~10-14 m2范圍內,具體取決于孔隙率。根據(jù)對E-3-250玻璃纖維織物滲透性的研究數(shù)據(jù),滲透系數(shù)在0.2×10-12到1.2×10-12 m2 范圍內。因此,當產(chǎn)生壓力時,如果分離膜沒有阻力,多余的粘合劑就會沿著吸收層的方向流出。薄膜粘合劑使得無需借助真空壓力熱壓罐技術即可生產(chǎn)成型工具,這將在未來進一步降低聚合物工具的制造成本。

【參考文獻】

[1]? BISWAL T,BADJENA? S? K ,PRADHAN? D.? Synthesis of polymer? composite? materials? and? their? biomedical ap-plications[J]. Materials? Today:Proceedings ,2020,30:305-315.

[2]? PARK S,LEE D,SONG J. Fabrication and evaluation of mechanical properties of carbon/epoxy square tube using pressure bag molding and compared with autoclave method [J]. International? Journal? of? Precision? Engineering? and Manufacturing,2018,19(3):441-446.

[3]? BOHNE T,F(xiàn)RERICH T,JENDRNY J,et al. Simulation and validation of air flow and heat transfer in an autoclave process for definition of thermal boundary conditions dur- ing curing of composite parts[J]. Journal of Composite Ma- terials,2018,52(12):1677-1687.

[4] 李樹健,湛利華,彭文飛,等.先進復合材料構件熱壓罐成型工藝研究進展[J].稀有金屬材料與工程,2015,44(11):2927-2931.

[5] 丁東.航空樹脂基復合材料熱壓罐成型工藝審核探討[J].科技與創(chuàng)新,2022(21):18-21.

[6] 劉嘉,周蕾,羅文東,等.復合材料成型技術研究現(xiàn)狀[J].橡塑技術與裝備,2022,48(8):27-31.

[7] 趙天,李營,張超,等.高性能航空復合材料結構的關鍵力學問題研究進展[J].航空學報,2022,43(6):63-105.

[8] 楊智勇,張東,顧春輝,等.國外空天往返飛行器用先進樹脂基復合材料研究與應用進展[J].復合材料學報,2022,39(7):3029-3043.

[9] 陶裕梅.纖維增強復合材料熱壓罐成型分析及優(yōu)化設計[D].重慶:重慶理工大學,2022.

[10] 肖遙,李東升,吉康,等.大型復合材料航空件固化成型模具技術研究與應用進展[J].復合材料學報,2022,39(3):907-925.

[11] 宋緒丁,龐利沙.碳纖維樹脂基復合材料及成型工藝與應用研究進展[J].包裝工程,2021,42(14):81-91.

[12] 曹漢.連續(xù)纖維增強熱塑性復合材料3D打印實驗平臺設計與開發(fā)[D].無錫:江南大學,2021.

[13] 趙佳佳.聚酰亞胺樹脂基復合材料熱防護機理及壽命預測研究[D].北京:北京化工大學,2021.

[14] 張成林.碳纖維/環(huán)氧樹脂復合材料預浸料固化動力學及其層合板性能的研究[D].青島:山東理工大學,2021.

[15] 蔣詩才,包建文,張連旺,等.液體成型樹脂基復合材料及其工藝研究進展[J].航空制造技術,2021,64(5):70-81.

[16] 蘇震宇,黃峰,劉強.先進復合材料非熱壓罐成型低成本技術研究進展[J].高科技纖維與應用,2021,46(1):18-27.

[17] 常保寧.碳纖維增強高性能熱塑性復合材料本構模型與增材制造工藝研究[D].大連:大連理工大學,2020.

[18] 王振林,孫浩,何芳,等.纖維增強樹脂基復合材料制造技術研究進展[J].化學與粘合,2020,42(5):377-382.

[19] 李艷霞,顧軼卓,李敏.復合材料熱壓罐成型工藝實驗教學探討[J].實驗室研究與探索,2015,34(5):186-188.