基于選區激光燒結技術成型工藝優化研究

段亮亮 黨新安

摘要:利用UG二次開發工具Open/GRIP進行了梯度多孔金屬材料的自動化建模,然后運用正交實驗法優化出選區激光燒結梯度金屬多孔材料的最佳工藝參數,最后研究了選區激光燒結技術工藝參數對梯度多孔金屬材料性能和成型質量的影響。結果表明,優化的最佳工藝參數成型出的制件質量最好,表面光滑,孔徑大小與模型的要求相近,孔的分布較均勻,孔壁表面粗糙度小,孔隙率較高,相對透氣度也較大。

關鍵詞:選區激光燒結;梯度多孔金屬材料;工藝參數

中圖分類號:TG156.99???????????? 文獻標志碼:A???????? 文章編號:1001-5922(2023)03-0110-04

Research? on? the? optimization? of molding? process based? on? selective? laser? sintering

DUAN Liangliang1,DANG Xinan2

(1.School of Continuing Education,Shaanxi Energy Institute,Xianyang 712000,Shaanxi China;

2.College of Mechanical and Electrical Engineering,Shaanxi University of Science and Technology,Xianyang 712000,Shaanxi China)

Abstract: The UG secondary development tool Open/GRIP was used to carry out the automatic modeling of gradi- ent porous metal materials,and then the optimal process parameters of selective laser sintering gradient metal po- rous materials were optimized by orthogonal experimental method,and finally the influence of selective lasersinter- ing technology process parameters on the properties and forming quality of gradient porous metal materials was stud- ied. The result showed that the optimized process parameters formed the best part quality,smooth surface,similar? pore size to the requirements of the model,uniform distribution of holes,small surface roughness of the pore wall, high porosity and relatively large air permeability.

Key words: selective laser sintering;Gradient porous metal;process parameters

工業廢氣具有溫度高,含有很多的污染物和有毒氣體的特點,它不僅使得環境污染嚴重,也使人們的健康受到了威脅,因此要進行除塵凈化處理[1-3]。在高溫氣體凈化技術中,燒結多孔金屬過濾器能對細小顆粒污染物進行過濾,且具有耐高溫、耐腐蝕、高透氣性和高孔隙率的特點,而燒結梯度多孔金屬材料能滿足過濾要求的高精度、大流量特性[4-5]。我國對梯度多孔金屬材料的研究還處于一個初步階段,尤其是對梯度多孔金屬材料的制備技術的研究較少[6-8]。本文對選區激光燒結技術成型梯度金屬多孔材料的工藝進行了研究,鑒于梯度多孔金屬材料的過濾性能對高溫氣體除塵的研究具有科學意義和實用價值[9-10]。

1? UG/open grip梯度多孔金屬材料模型的設計

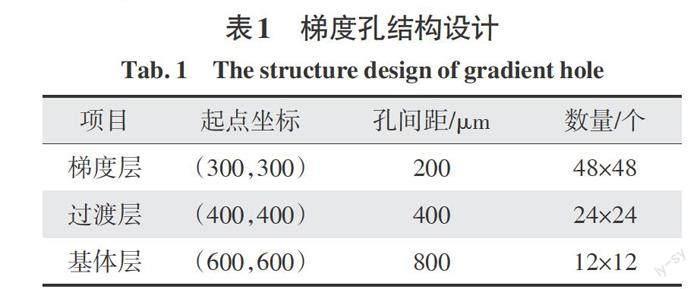

梯度多孔金屬材料的過濾性能與材料的性能、梯度孔結構的設計是密切相關的[11]。因此,在進行梯度孔結構的設計時要考慮到梯度孔結構的強度、孔隙度、透氣性等因素。為了滿足梯度多孔金屬材料過濾要求的高精度、大流量特點,從孔的形狀、大小和分布方面進行了梯度孔結構的分析與設計[12-13],具體如表1所示。

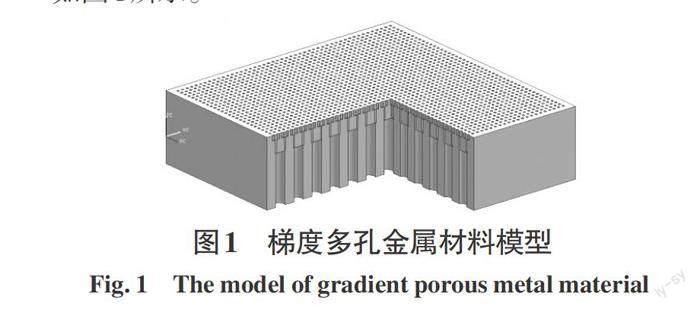

用UG二次開發工具open grip進行參數化設計實現梯度多孔金屬材料的自動化建模[14-16],實體模型如圖1所示。

2? SLS成型梯度多孔金屬材料的實驗

2.1? 實驗材料及設備

本實驗材料選用-400目的水霧化316 L不銹鋼粉末作為燒結材料[17-18],平均粒徑為13.6μm。

實驗設備采用的是華中科技大學-武漢濱湖機電產業有限公司HRPM-ⅡA快速成型系統,可成型空間為250 mm×250 mm×250 mm,為了解決金屬粉末在熔化過程中的氧化問題,采用了惰性氣體保護裝置,加工過程中可實現無人看管自動工作[19]。

2.2? 實驗方法

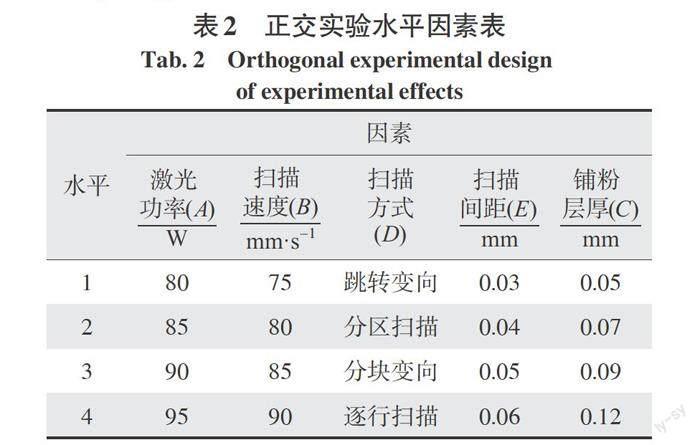

工藝參數對SLS成型梯度多孔金屬材料的質量和性能的影響較大,為了有效的減少實驗次數,本文采用正交實驗的方法進行實驗研究,主要研究激光功率、掃描速度、掃描方式、掃描間距和鋪粉層厚這幾個參數對梯度多孔金屬材料的孔隙率、最大孔徑和相對透過系數的影響規律,并且優化出最佳工藝參數[20]。正交實驗水平因素表如表2所示,選用5因素4水平,共需要16組實驗。

3 實驗結果與分析

3.1 工藝參數對梯度多孔金屬材料的性能的影響

3.1.1 激光功率對性能指標的影響

圖2為正交試驗極差分析工藝參數(激光功率、掃描速度、掃描方式、掃描間距、鋪粉層厚)對孔隙率的影響。

從圖2可以看出,孔隙率隨著激光功率的增加而減小,激光功率從80 W 增到95 W 時,孔隙率從15.70%下降到15.10%;隨著掃描速度的增加孔隙率從13.37%增到17.2%;掃描方式不同孔隙率也不同,在跳轉變向掃描和分區掃描方式獲得的孔隙率比較高,在分塊變向掃描和逐行掃描時孔隙率較低;隨著掃描間距的增加,孔隙率先增大后減小,掃描間距為0.05 mm時,孔隙率最大;孔隙率隨著鋪粉層厚的增大而下降,層厚為0.12 mm時,孔隙率最低。

圖3為正交試驗極差分析工藝參數對最大孔徑的影響。

從圖3可以看出,最大孔徑隨著激光功率的增加先增大后減小,當激光功率為80 W時,制件孔徑最大為10.27“m;隨著掃描速度的增加最大孔徑呈現出一種先減小后增大的規律,當掃描速度達到85 mm/s時,最大孔徑值最小;采用跳轉變向掃描和逐行掃描方式時制件的最大孔徑在10“m左右,而當采用分區和分塊變向掃描方式時孔徑減小;最大孔徑隨著掃描間距的增加而減小;隨著鋪粉層厚的增加先增加后減小,最大可達10.63“m,當層厚增加到0.12 mm時,由于粉層過厚不能充分熔化,會出現粘結的塊狀并向四周擴散,致使孔徑減小為9.79“m。

圖4為正交試驗極差分析工藝參數對最大透氣系數的影響。

從圖4可以看出,相對透氣系數隨著激光功率增加而減小;隨著掃描速度的增加而增加;跳轉變向掃描方式下的制件相對透氣系數最大達到25.34m3/(m2·h·kPa),逐行掃描方式最差相對透氣系數為20.92m3/(m2·h·kPa);隨著掃描間距的增加而減小;隨著鋪粉層厚的增加先減小后增加,鋪粉層厚為0.07 mm時,相對透氣系數值最大為24.4 m3/(m2·h·kPa)。

3.1.2 工藝參數優化因素

通過以上正交實驗極差值分析可知掃描速度和掃描間距是影響制件孔隙率和相對透氣系數的2個主要因素,激光功率對他們的影響最小,對孔徑的影響最大因素是掃描速度和鋪粉層厚。根據實驗結果和極差值分析綜合考慮,最終優化的工藝參數為激光功率80 W,掃描速度80 mm/s,掃描方式為跳轉變向掃描,掃描間距0.05 mm,鋪粉層厚0.05 mm,得到試件的孔隙率為15.62%,最大孔徑為9.86“m,最大透氣系數為24.5 m3/(m2·h·kPa)。

3.2 工藝參數對梯度多孔金屬材料成型質量的影響

3.2.1 工藝參數對表面微觀形貌的影響

圖5為在跳轉變向的掃描方式下,工藝參數發生變化時的梯度微孔上表面形貌圖。

圖5(a)的表面形貌相對較差,由于激光功率較低,粉末熔化不充分,熔池較小,液相的鋪展不易進行,表面不光滑;圖5(c)與圖5(b)相比較,掃描速度較低時成型表面平整光滑,孔徑尺寸較小,甚至有些孔被堵塞,降低了孔隙率;圖5(d)孔徑較大,這是由于掃描間距較大,熔道搭接率小,金屬液不能完全填充整個燒結區域,會產生很多孔洞,導致致密度下降,孔隙率增加;圖5(e)的表面形貌質量較差,這是由于鋪粉層越厚,粉末熔化不充分,不利于液相的鋪展,顆粒表面不光滑,凝固時燒結頸不能長大,導致孔隙率增大,梯度孔的孔徑和分布效果較差。

通過對圖5的分析可知,圖5(b)的梯度微孔表面形貌成型質量最好,表面光滑,孔徑大小與模型的要求相近,孔分布均勻,孔隙率較高。

3.2.2 工藝參數對孔成型質量的影響

圖6是在跳轉變向的掃描方式下,工藝參數發生變化的情況下成型的梯度微孔上表面孔的形貌圖。圖6(a)中孔的尺寸較大,形狀不規則,孔隙率較大,這是因為激光功率小,液相潤濕固相的能力差,不利于在燒結頸上的沉析,孔隙不易球化和縮小;而圖6(b)孔的成型質量較好,孔的大小與要求接近,孔形規則接近球化,孔隙分布較均勻,貫通性較好;圖6(c)和(b)相比較可以看出,速度較低時成型的孔徑較小,甚至有些被堵塞,孔隙率低,透氣性就會下降,且孔壁上有很多球化顆粒,表面較粗糙;圖6(d)是掃描間距為0.07 mm時的孔隙形貌圖,發現孔的形狀不規則,孔徑較大,分布不均且孔隙率較高,孔內壁表面不光滑;與圖6(b)相比較,可以看出圖6(e)的孔徑較大,形狀不規則,孔分布不均勻,孔隙較大,孔隙形貌質量較差,這是由于鋪粉層厚粉末熔化不充分,不利于液相的鋪展,表面不光滑,孔隙率增大。

通過對圖6的孔隙形貌分析可知,圖6(b)的梯度微孔孔隙形貌成型質量最好,孔徑大小與要求接近,孔的分布比較均勻,孔隙率較高,貫通性良好,孔的內壁表面光滑。

4結語

本文基于UG二次開發工具Open GRIP實現梯度微孔參數化建模,在此基礎上以不銹鋼粉末為原料,對選區激光燒結梯度金屬多孔材料的工藝進行研究,分析工藝參數對燒結的制件的孔隙率和過濾性能的影響規律。運用正交實驗法優化出最佳工藝參數為激光功率80 W,掃描速度75 mm/s,掃描路徑為分區掃描,鋪粉層厚為0.07 mm,掃描間距為0.04 mm。

【參考文獻】

[1] 林瑜.垃圾焚燒煙氣高溫干式凈化及其機理研究[D].上海:同濟大學,2006.

[2] 田維.高溫煙氣過濾陶瓷的制備與性能[D].廣州:華南理工大學,2011.

[3] 邱燃.高溫煙氣除塵用復合型陶瓷過濾材料的制備及其性能研究[D].上海:東華大學,2008.

[4] 奚正平.燒結金屬多孔材料[M].北京:冶金工業出版社,2009.

[5] 湯慧萍,談萍,奚正平,等.燒結金屬多孔材料研究進展[J].稀有金屬材料與工程,2006,2(35):428-432.

[6] 于永亮,張德金,袁勇,等.金屬多孔材料的制備及應用[J].萊鋼科技,2011(3):63-65.

[7] 談萍,湯慧萍,王建永,等.金屬多孔材料制備技術研究進展[J].稀有金屬材料與工程,2006,35(2):433-436.

[8] 楊保軍,奚正平,湯慧萍.梯度金屬多孔材料制備及應用的研究進展[J].西安建筑科技大學,2008,18(2):28-32.

[9] 許勤,張堅.激光快速成型技術研究現狀與發展[J].九江學院學報,2005(1):8-10.

[10] 章文獻.選擇性激光熔化快速成形關鍵技術研究[D].武漢:華中科技大學,2008.

[11] 楊保軍.離心沉積技術制備梯度金屬多孔材料的研究[D].西安:西安建筑科技大學,2008.

[12] 王耀明,薛友祥,朱姝,等.高溫煙塵凈化用孔梯度陶瓷膜材料的設計與制備[J].硅酸鹽通報,2006,6(25):199-203.

[13] 杜躍成.高效過濾器中多孔板布孔方式及孔數計算[J].東北電力學院學報,1995,15(4):114-117.

[14] 楊建宇,謝剛,周兵,等. UG二次開發在蝸輪三維參數化建模中的應用[J].計算機應用技術,2005,32(4):41-43.

[15] 劉英,田玉濤,黃忠全,等.基于UG/OPEN GRIP的系列化零件參數化建模及建庫的研究[J].機械制造,2007(8):34-36.

[16] 高禮凱,呂彥明.基于UG/Open GRIP的汽輪機葉片夾具參數化設計[J].制造技術與機床,2008,10(32):82-84.

[17] 姜煒.不銹鋼選擇性激光熔化成型質量影響因素研究[D].武漢:華中科技大學,2009.

[18] 潘琰峰.316不銹鋼金屬粉末的選擇性激光燒結成形研究[D].南京:南京航空航天大學,2005.

[19] 陳巧富. HA/Ti仿生人工骨選區激光燒結成型工藝的研究[D].西安:陜西科技大學,2012.

[20] 王迪.選區激光熔化成型不銹鋼零件特性與工藝研究[D].廣州:華南理工大學,2011.