芳烴低溫熱回收相變換熱系統的熱力特性

王子濤,王元華,倪艷濤

(華東理工大學機械與動力工程學院, 上海 200237)

據統計,石化行業能耗占全國工業能耗的一半以上,約占全國總能耗的16%[1]。芳烴聯合裝置是石化企業中典型及大型的聯合化工裝置,主要生產對二甲苯(PX),具有工藝流程長、循環物料多、分離過程長及分餾塔數量多的特點[2]。在生產運行中,芳烴聯合裝置會產生大量低溫熱,且溫位集中在100~200 ℃,大部分由空氣冷卻器和水冷器進行冷卻[3],低溫熱能源浪費比較嚴重。據統計,某250 kt/a的芳烴聯合裝置塔頂低溫熱負荷達40.49 MW,其中抽余液塔、抽出液塔的低溫熱負荷總量相對較多,分別達到了22.3、6.5 MW。目前,芳烴塔頂低溫熱回收利用方式主要有熱聯合技術、提壓操作技術及新型高效換熱設備技術[4-8]。中國石化金陵分公司采用將苯塔、甲苯塔二者熱聯合,以及將二甲苯精餾及吸附分離單元與二甲苯塔熱聯合的方式,有效回收了甲苯塔和二甲苯塔塔頂物料的低溫熱,同時二甲苯塔采用加壓操作方案,利用塔頂低溫熱作為抽出液塔等精餾塔的重沸器熱源;中國石化鎮海煉化分公司及中國石化洛陽分公司,分別采用法國阿法拉伐公司、711 所QYB 型4 面可拆卸的全焊接板式換熱器回收塔頂低溫熱;某芳烴聯合裝置抽余液塔塔頂低溫熱回收采用專利技術雙管板蒸汽發生器。

目前,對于降低芳烴聯合裝置能耗以及優化用能等方面已經有較多的研究與應用[9],但是鮮有針對抽余液塔、抽出液塔的研究,除了塔設計壓力低,提壓操作無法進行的原因外,關鍵原因在于塔頂低溫熱回收工藝存在取熱介質泄漏造成的裝置內催化劑及吸附劑失效問題[10]。現階段,即使采用雙管板、全焊接板式換熱器也無法保證工藝本質安全。比較抽出液塔及抽余液塔工藝流程可知,抽出液塔更靠近流程末端,考慮項目實施對裝置運行造成的潛在安全影響,本文選擇抽出液塔作為研究對象,提出采用中間工質相變換熱進行塔頂低溫熱回收以確保裝置本質安全的取熱方案。

1 相變換熱系統數值模型建立及求解

1.1 相變換熱系統原理

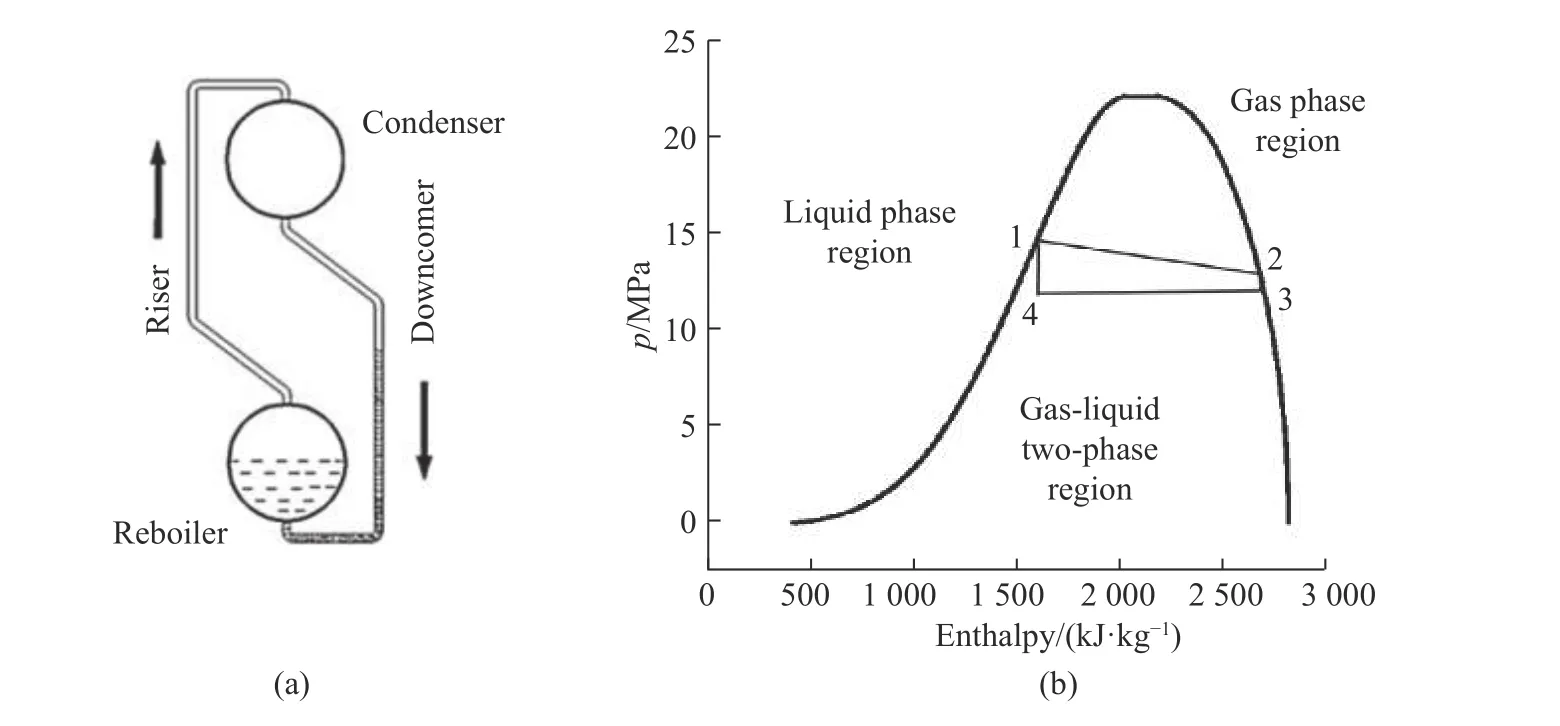

芳烴低溫熱回收相變換熱系統由再沸器、上升管、冷凝器和下降管組成,工質在再沸器殼程內吸熱汽化,沿著上升管進入冷凝器,氣相工質遇冷冷凝,冷凝液順著下降管重新回到再沸器,實現熱量傳遞和交換。如圖1 所示為相變換熱系統結構圖和工質壓焓圖,其中圖1(b)所示1~2 范圍內為再沸器蒸發段,工質吸熱使得焓值增加,壓力減小(流動壓損);2~3 范圍內為上升管段,工質流動為等焓過程(不計熱損),壓力減小(流動壓損);3~4 范圍內為冷凝器冷凝段,氣相工質釋放熱量使得焓值減小,壓力減小(流動壓損);4~1 范圍內為下降管段,工質流動為等焓過程,工質壓力增大(液柱壓頭)。芳烴低溫熱回收相變換熱系統穩態運行時,滿足如下條件:

圖1 相變換熱系統結構圖(a)及工質壓焓圖(b)Fig.1 Structure diagram of phase change heat exchange system (a) and pressure enthalpy diagram of working medium (b)

(1)質量守恒:工質在系統中循環一周后質量流量不變;

(2)能量守恒:不考慮系統熱損,再沸器換熱量Qh等于冷凝器換熱量Qc,即Qh=Qc;

1.2 數值模型建立

1.2.1 蒸發段傳熱模型 若蒸發段無過熱,冷凝段無過冷,流動無壓損,蒸發溫度等于冷凝溫度,傳遞熱阻為0,此時達到系統循環的最優狀態,蒸發段可以看做池沸騰傳熱。Cooper 池沸騰模型[11]只考慮了沸騰作用,而沒有考慮對流的作用,其計算公式為:

1966 年Chen 首先提出了加和模型[12],通過對流強化因子F和沸騰抑制因子S的作用反映出對流及沸騰對總傳熱系數的貢獻。對于本文的相變換熱系統,實際運行時冷凝段存在過冷,故蒸發段不僅存在池沸騰傳熱,也存在對流傳熱,因此加和模型比較符合本文實際情況,其計算公式為:

1.2.2 冷凝段傳熱模型 Nusselt 提出了水平管外冷凝傳熱模型[13],冷凝給熱系數計算公式如下所示:

1.2.3 上升管及下降管模型 假設上升管、下降管中工質流動為等焓過程,由摩擦造成的壓損(Δp)可使用達利公式計算:

確定相變換熱系統運行最佳工況:首先,再沸器出口工質全汽化,蒸發段出口氣相分率為1;其次,冷凝器出口工質全冷凝,冷凝液為飽和或過冷狀態,工質氣相分率為0。

在此基礎上,采用Aspen HYSYS 及EDR 對再沸器、冷凝器進行結構設計,并且建立芳烴低溫熱回收相變換熱系統全流程模擬的數值模型(如圖2 所示),其出口計算結果(工質飽和蒸汽3)與入口條件(工質飽和蒸汽1)各物性參數不相等,即模型未收斂,通過調整工質飽和蒸汽1 的溫度、工質循環流量,以及下降管液位差(標高值)對數值模型進行求解。

圖2 芳烴低溫熱回收相變換熱系統全流程模擬的數值模型Fig.2 Numerical model of whole process simulation of aromatic low temperature heat recovery phase change heat exchange system

1.3 數值模型求解

Aspen HYSYS 與MATLAB 程序基于COM 接口實現數據交互,采用MATLAB 程序干預Aspen HYSYS 計算的方式來實現數值模型自動求解。程序計算流程如下:

(1)溫度調整。若焓值差不滿足允許誤差要求,則采用二分法對溫度進行調整,即以入口條件溫度與計算結果溫度兩者平均值進行迭代計算。

(2)液位差調整。液位差為再沸器殼程入口與下降管液面高度差,即下降管模型液位標高值。當壓力差不滿足允許誤差要求時,若入口條件壓力大于計算結果壓力,則增加液位差,反之,則減小液位差。

(3)工質循環流量調整。工質循環流量為系統穩定運行時的工質流量。當冷凝器與再沸器的換熱量差不滿足允許誤差,同時冷凝器換熱量大于再沸器換熱量時,說明再沸器側工質汽化量偏小,則此時要增加工質循環流量;反之,則減小工質循環流量。

數值模型穩態解計算程序的邏輯框架圖如圖3所示。其中,Hu為上升管入口質量焓值;Hh為再沸器出口質量焓值;Δh為下降管的液位高度;Tu為上升管入口溫度;Th為再沸器出口溫度;H%為Hu與Hh焓差值百分數,H%=(Hu-Hh)/Hu;pu為上升管入口壓力;ph為再沸器出口壓力;p%為pu與ph壓差百分數,p%=(pu-ph)/pu;Qh為再沸器熱負荷;Qc為冷凝器熱負荷;Q%為再沸器與冷凝器熱負荷差值百分數,Q%=(Qh-Qc)/Qh;qm為系統內工質質量流量。經過MATLAB 程序計算后,可以得到數值模型的穩態解,實現相變換熱系統全流程模擬的數值模型閉環收斂。

圖3 程序計算邏輯框架圖Fig.3 Program calculation logic framework

2 工質選擇

2.1 實驗工況

現場實驗工況抽出液塔塔頂氣組分及其質量分數分別為:苯(0.16%)、甲苯(2.66%)、乙苯(0.04%)、對二甲苯(97.04%)、間二甲苯(0.04%)、鄰二甲苯(0.02%)、碳九及以上芳烴(0.02%)、非芳烴(0.02%)。相變換熱系統熱源為塔頂氣,取熱介質為除鹽水。表1 所示為現場工況100 kW 塔頂低溫熱相變換熱系統的除鹽水及塔頂氣工藝參數。

表1 除鹽水及塔頂氣工藝參數Table 1 Process parameters of demineralized water and overhead gas

2.2 工質選擇

相變換熱系統中間工質的選擇需要遵循如下3 個原則:

(1)安全性。工質應該無毒,并且要確保系統穩定運行時工質壓力大于除鹽水壓力,從而避免除鹽水泄漏到工質中,以及工質又泄漏進入裝置內造成催化劑及吸附劑失效。

(2)相容性。工質與管殼材料不發生化學反應,且工質對裝置內催化劑及吸附劑友好。

(3)熱物理性能。工質應該具有較大的汽化潛熱、表面張力、質量密度以及較小的黏度,也就是工質的液相傳輸系數(品質因數)盡可能大,使得單位體積工質能攜帶更多的熱量,具備較好的潤濕流動性能[14]。工質的品質因數計算式如下所示:

式中:ρn為工質密度,kg/m3;σn為 工質表面張力,N/m;hfg為工質汽化潛熱,J/kg;μn為工質黏度,Pa·s。

采用Aspen HYSYS 建立塔頂氣-除鹽水換熱模型,得到塔頂氣、除鹽水的熱流與溫度關系曲線如圖4所示。塔頂氣、工質、除鹽水三者之間完成熱量傳遞的必要條件為三者之間構成溫度梯度,那么工質熱力曲線應該介于塔頂氣及除鹽水熱力曲線之間。為確保再沸器及冷凝器二者具有匹配的換熱能力,在假設傳熱性能及換熱面積相近時,需要使得二者具有相近的有效傳熱溫差,最終確定工質熱力曲線如圖4 所示。

圖4 塔頂氣、除鹽水及工質溫度隨熱流變化關系Fig.4 Variation of overhead gas, demineralized water and working medium temperature with heat flow

考慮芳烴聯合裝置內存在烷烴,烷烴成分對催化劑及吸附劑友好,并且考慮工質泄漏進入裝置的可能性,則應選擇比產品輕的組分以確保工質能在后續工藝中與產品(C8)實現分離,故工質組分擬在C1~C7 的直鏈烷烴中選擇。烷烴與管殼材料相容,工質組分及比例確定的關鍵在于是否滿足工質壓力大于除鹽水壓力(安全性),以及工質是否具有較好的熱傳輸能力。綜上,最終確定工質組分及其質量分數分別為:丁烷(10%)、戊烷(10%)、己烷(40%)、庚烷(40%),工質最低工作溫度100 ℃時,壓力及品質因數分別達到535.4 kPa、1.26×103W/m2,滿足要求。

3 實驗研究及模型驗證

3.1 水工質相變換熱系統實驗平臺搭建

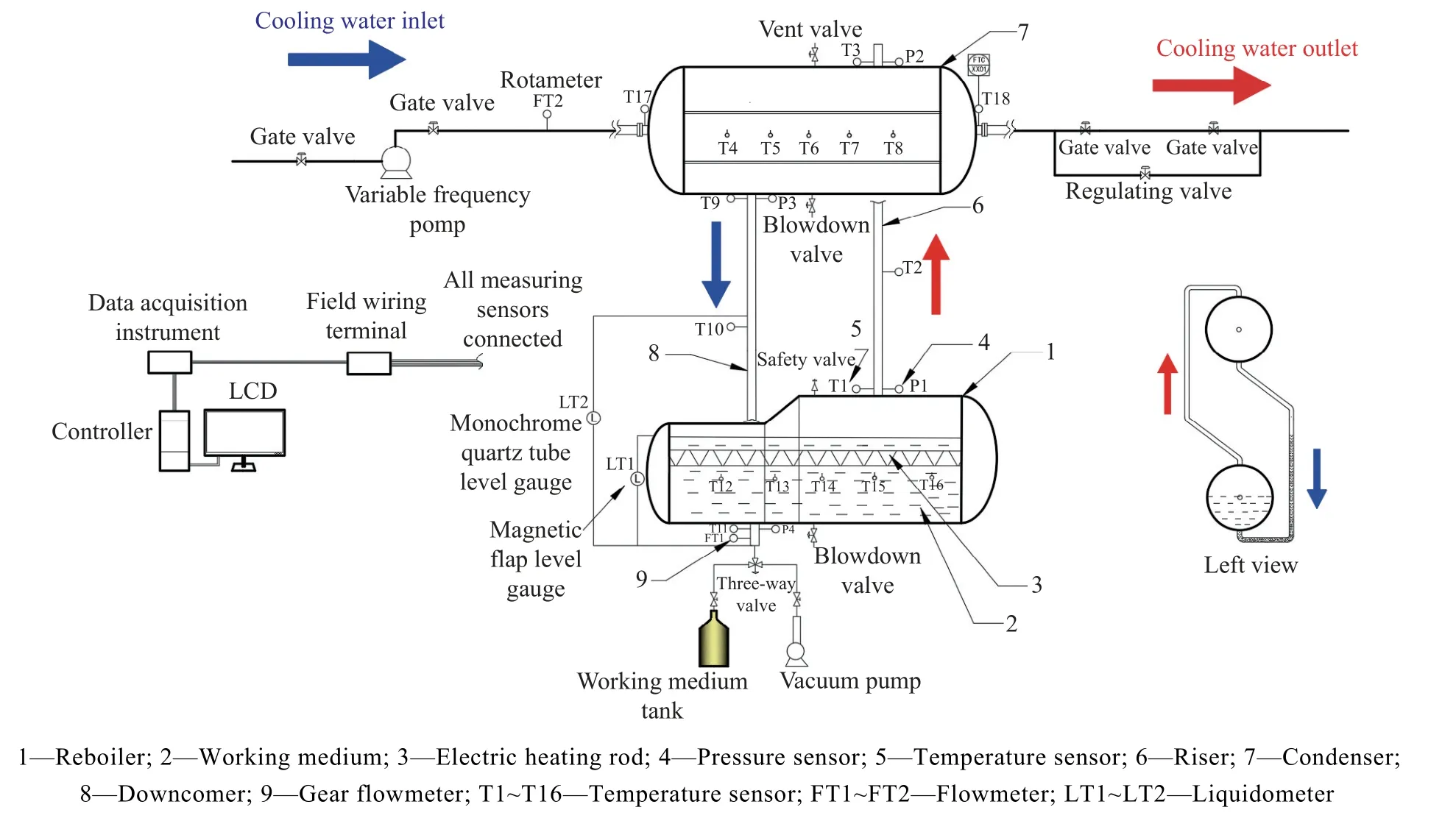

設計及搭建水工質相變換熱系統熱力特性實驗平臺,如圖5 所示,實驗系統主要由蒸發換熱單元、冷凝換熱單元、數據采集單元、工質充注及抽真空單元組成。

圖5 水工質相變換熱系統熱力特性實驗平臺Fig.5 Experimental platform for thermodynamic characteristics of hydraulic medium phase change heat exchange system

3.2 實驗數據分析及模型驗證

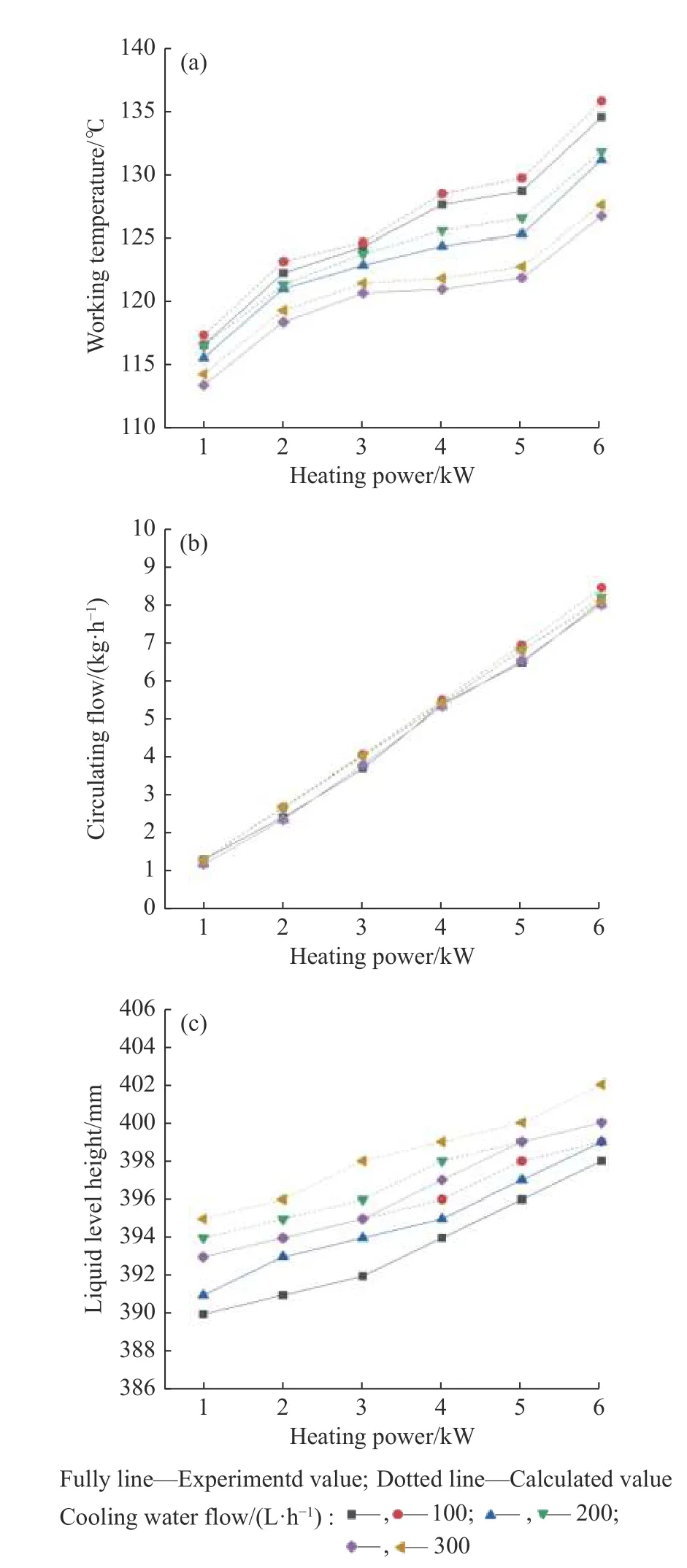

采用Aspen HYSYS 建立水工質相變換熱系統數值模型。其他條件不變,在100、200、300 L/h 3 種不同除鹽水流量下,進行了加熱功率1~6 kW 內實驗及數值模擬研究,比較了不同除鹽水流量下工作溫度、工質循環流量及液位高度的實驗值及計算值(圖6),以驗證數值模型的可靠性。其中,工作溫度為上升管進出口溫度平均值,工質循環流量為系統穩態運行時工質流量,液位高度是下降管最底端與下降管工質液面之間的高度差。由圖6 可知,隨加熱功率增加,三者對應的實驗值與計算值變化趨勢一致,增大加熱功率,工作溫度、工質循環流量及液位高度隨之增大;增加除鹽水流量,工質溫度降低,但循環流量和液位高度隨之增加。

圖6 實驗值與計算值對比Fig.6 Comparison between experimental value and calculated value

計算不同除鹽水流量下工作溫度、工質循環流量及液面高度的實驗值與計算值的相對誤差,結果如表2 所示。由表2 可知,工作溫度、工質循環流量及液位高度對應的最大相對誤差分別為0.84%、5.42%、0.66%,且變化規律趨勢一致,驗證了芳烴低溫熱回收相變換熱系統全流程模擬的穩態數值模型的可靠性。

4 相變換熱系統熱力特性研究

4.1 工藝參數對系統熱力特性影響

基于建立的芳烴低溫熱回收相變換熱系統穩態數值模型,本文數值模擬了工藝參數(塔頂氣流量、除鹽水溫度及流量)對系統熱力特性的影響(圖7)。當除鹽水流量為1 370 kg/h、除鹽水入口溫度分別為55 ℃、60 ℃、65 ℃時,對塔頂氣流量1 000~1 300 kg/h范圍內的21 組數值進行模擬計算;當塔頂氣流量為1 100 kg/h、除鹽水入口溫度為60 ℃時,對除鹽水流量1 170、1 270、1 370、1 470、1 570 kg/h 共5 組數值進行模擬計算。

圖7 熱負荷、工質循環流量隨工藝參數變化關系Fig.7 Relationship between process parameters and thermal load, circulating flow of working medium

4.1.1 系統熱負荷與工質循環流量 由圖7(a)、7(b)可知,其他條件一定時,隨塔頂氣流量增加,系統熱負荷、工質循環流量在塔頂氣臨界流量前分別逐漸增加、減小,隨后分別逐漸減小、增加,變化幅度較小,且除鹽水入口溫度越低,臨界流量值越大;其他條件一定時,隨除鹽水入口溫度升高,系統熱負荷及工質循環流量逐漸減小。另外由圖7(c)可知,隨除鹽水流量增加,系統熱負荷及工質循環流量逐漸增加。

4.1.2 工作溫度 由圖8(a)可知,塔頂氣流量一定時,隨除鹽水入口溫度升高,工作溫度逐漸升高,主要原因為系統冷凝能力下降,系統工作溫度相應提升;當除鹽水入口溫度一定時,隨塔頂氣流量增加,工作溫度變化規律與系統熱負荷變化規律(圖7(a))一致,均隨塔頂氣流量增加而先增加后減小。此外,由圖8(b)可知隨除鹽水流量增加,工作溫度逐漸降低,這是因為系統冷凝換熱能力增強,系統工作溫度相應降低。

圖8 工作溫度隨工藝參數變化關系Fig.8 Relationship between process parameters and working temperature

4.1.3 液位高度 下降管液柱壓頭為系統自然循環提供動力,克服系統循環壓降。如圖9 所示,液位高度變化規律與工質循環流量基本一致。此外,冷熱介質溫差增加(除鹽水入口溫度降低及塔頂氣入口溫度不變),除鹽水流量增大,均使得工質循環流量提高,液位高度提升。實際上,為避免系統換熱性能受系統驅動力制約,故在大溫差及除鹽水流量較大情況下,須確保安裝高度(再沸器殼程入口與冷凝器殼程出口高度差)大于計算液位差。

圖9 液位高度隨工藝參數變化關系Fig.9 Relationship between process parameters and liquid level height

4.2 結構參數對系統熱力特性影響

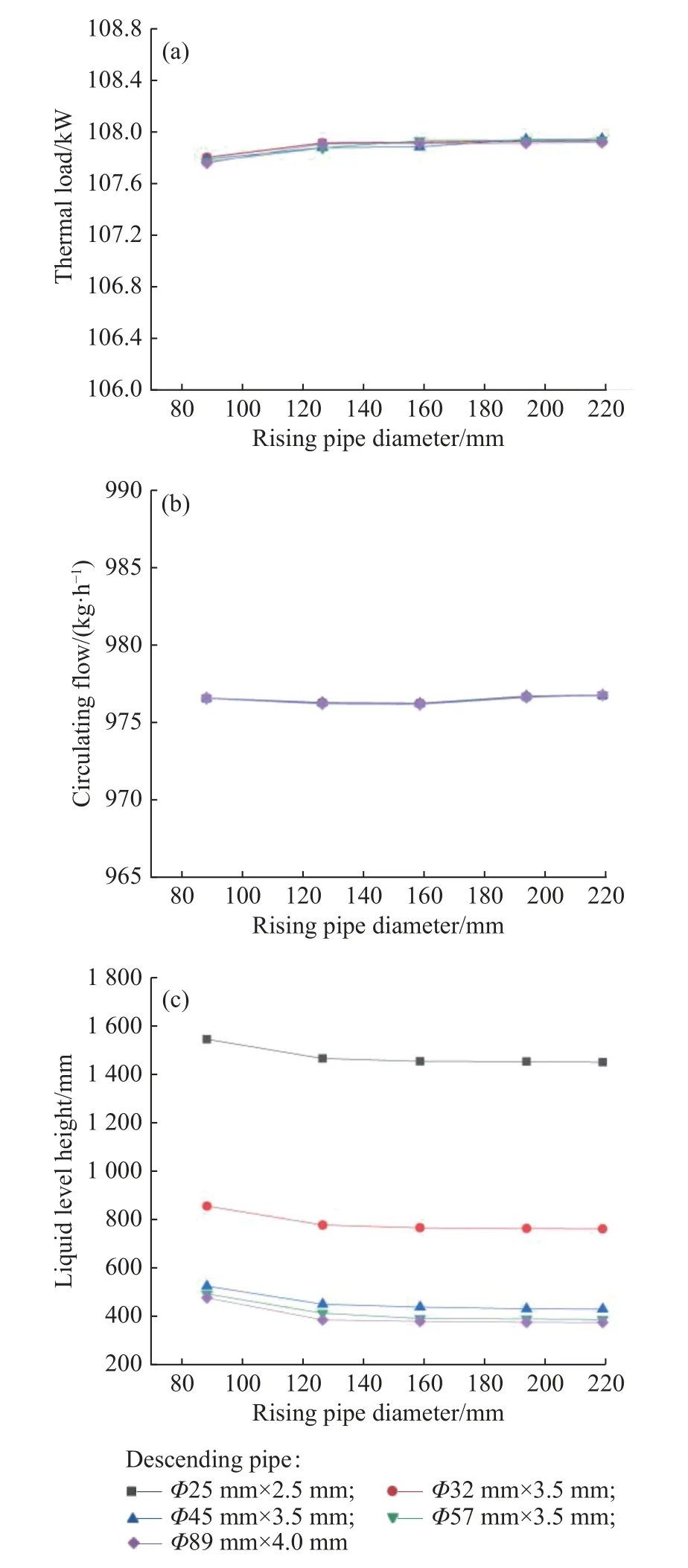

實驗工況下,選擇上升管規格為Φ89 mm×4 mm、Φ127 mm×4.5 mm、Φ159 mm×4.5 mm、Φ194 mm×5.5 mm、Φ219 mm×6 mm,下降管規格為Φ25 mm×2.5 mm、Φ32 mm×3.5 mm、Φ45 mm×3.5 mm、Φ57 mm×3.5 mm、Φ89 mm×4.0 mm的共25 組數值進行模擬計算,以及安裝高度0.4~2.0 m 的共17 組數值,臥式(再沸器)-臥式(冷凝器),臥式(再沸器)-立式(冷凝器)共2 種不同安裝組合方式進行數值模擬計算,研究結構參數對系統熱力特性影響規律。

4.2.1 管徑 由圖10 可知,其他條件一定,隨上升管管徑增大,系統熱負荷小幅增加,在管徑大于 ? 159 mm時熱負荷基本不變,此時工質循環流量基本不變,液位高度逐漸減小;其他條件一定,隨下降管管徑增大,系統熱負荷及工質循環流量基本不變,液位高度逐漸減小。

圖10 管徑對系統熱力特性影響Fig.10 Influence of pipe diameter on system thermodynamic characteristics

4.2.2 安裝高度 根據重力型分離式熱管運行原理可知,當安裝高度較小時,系統循環驅動力較小,工質回液不暢導致傳熱性能不佳[15]。熱負荷與安裝高度變化關系如圖11 所示。隨安裝高度增加,液柱高度增加導致系統循環驅動力增大,冷凝液回流更加順暢,蒸發段出口工質過熱度、冷凝段出口工質過冷度均逐漸減小,系統內兩相區面積增加,過冷及過熱區面積減小,系統傳熱能力增強。但隨安裝高度繼續增加,下降管內的液柱高度開始低于安裝高度而出現“斷流”現象[16],系統傳熱性能不再隨安裝高度增加而持續增大。如圖11 所示,下降管在A 點后出現“斷流”,繼續增加安裝高度導致換熱量減小。

由圖12 可知,安裝高度變化對工質循環流量影響較小。本文安裝高度研究范圍內,下降管均出現了“斷流”情況,安裝高度增加使得沿程阻力增加,工質傳熱熱阻增大,熱阻制約系統傳熱性能,液位高度提升以及換熱量減小。此外,隨安裝高度增加,下降管斷流長度(未覆蓋液相部分,即安裝高度-液位差)增加,從工程化應用角度考慮,安裝高度只需足夠克服循環壓降即可,而無需過分增加。如安裝高度為0.4 m 時,液位差為0.371 m,則系統正常運轉;若安裝高度小于液位差,則系統無法正常運轉。若安裝高度增加,則斷流長度增加,換熱量減小。

圖12 安裝高度對系統熱力特性的影響Fig.12 Influence of installation height on system thermodynamic characteristics

4.2.3 安裝方式 由圖13 可知,比較臥式-臥式(HH)、臥式-立式(H-V)兩種安裝方式,前者換熱量比后者高大約3%,工質循環流量基本一致,前者液位高度明顯小于后者。

圖13 安裝方式對系統熱力特性的影響Fig.13 Influence of installation mode on system thermodynamic characteristics

5 結 論

為完成芳烴裝置抽出液塔塔頂氣余熱回收,本文提出一種利用中間工質相變換熱的余熱回收方案,并通過數值模擬與實驗驗證的方法進行了相變換熱系統的相關研究。具體結論如下:

(1)根據工質選擇原則(安全性、相容性及熱力性能),利用Aspen HYSYS 確定了現場實驗工況下符合條件的中間工質組分及質量分數:丁烷(10%)、戊烷(10%)、己烷(40%)、庚烷(40%)。

(2)搭建了水工質相變換熱系統熱力特性實驗平臺,采用實驗及數值模擬相結合的方式比較了不同冷卻水流量下工作溫度、工質循環流量及液位高度實驗值與計算值,對應最大相對誤差分別為0.84%、5.42%、0.66%,驗證了數值模型可靠性。

(3)隨除鹽水入口溫度上升,系統熱負荷、工質循環流量、液位高度逐漸減小,工作溫度逐漸升高;隨塔頂氣流量增加,系統熱負荷、工作溫度先增加后降低,工質循環流量、液位高度先減小后增加,且除鹽水入口溫度越低,臨界流量值越大;隨除鹽水流量增加,系統熱負荷、工質循環流量、液位高度逐漸增加,工作溫度逐漸降低。在大溫差及除鹽水流量較大情況下,為避免系統換熱能力受驅動力制約,需確保安裝高度大于計算液位差。

(4)系統熱負荷隨上升管管徑增大而增加,在管徑大于Φ159 mm 后基本不變;下降管“斷流”情況下,隨安裝高度增加,系統沿程阻力增加導致熱阻增大,熱阻制約傳熱性能,換熱量減小,故安裝高度只需足夠克服循環壓降,而無需過分增加;臥式(再沸器)-臥式(冷凝器)組合安裝方式的換熱量比臥式(再沸器)-立式(冷凝器)組合方式的換熱量大3%左右。

符號說明