汽車傳動軸萬向節十字軸總成裝配工裝改進方案

徐 勇,尚 濤

汽車傳動軸萬向節十字軸總成裝配工裝改進方案

徐 勇,尚 濤

(陜西藍通傳動軸有限公司,陜西 西安 710500)

為了保障萬向節十字軸總成在工作時能夠達到傳動軸總成設計所規定的狀態,在傳動軸總成中的萬向節十字軸總成裝配時,必須避免滾針歪倒、軸承壓傷、十字軸、滾針表面劃傷、油封擠壓變形等裝配質量問題,降低萬向節總成在工作狀態下的早期故障。文章首先闡述了萬向節十字軸總成的常見失效模式,接著分析了改進前后裝備工藝對萬向節十字軸總成的影響,最后主要針對萬向節十字軸總成在傳動軸總成中的裝配方案進行探討,經過改進前后失效數據的對比分析驗證了新設計工藝工裝的有效性。

早期故障;汽車傳動軸;萬向節十字軸總成裝配;裝配工裝;改進方案

傳動軸總成在整車布置時,輸入軸和輸出軸之間存在一定夾角,作為其關鍵部件,萬向節結構特點決定了其工作狀態下輸入軸和輸出軸的不等速性,其會產生附加的交變載荷,使萬向節中的軸承、滾針和十字軸在工作狀態下受力狀態復雜,例如承受扭矩、彎矩、擠壓、拉力等載荷。

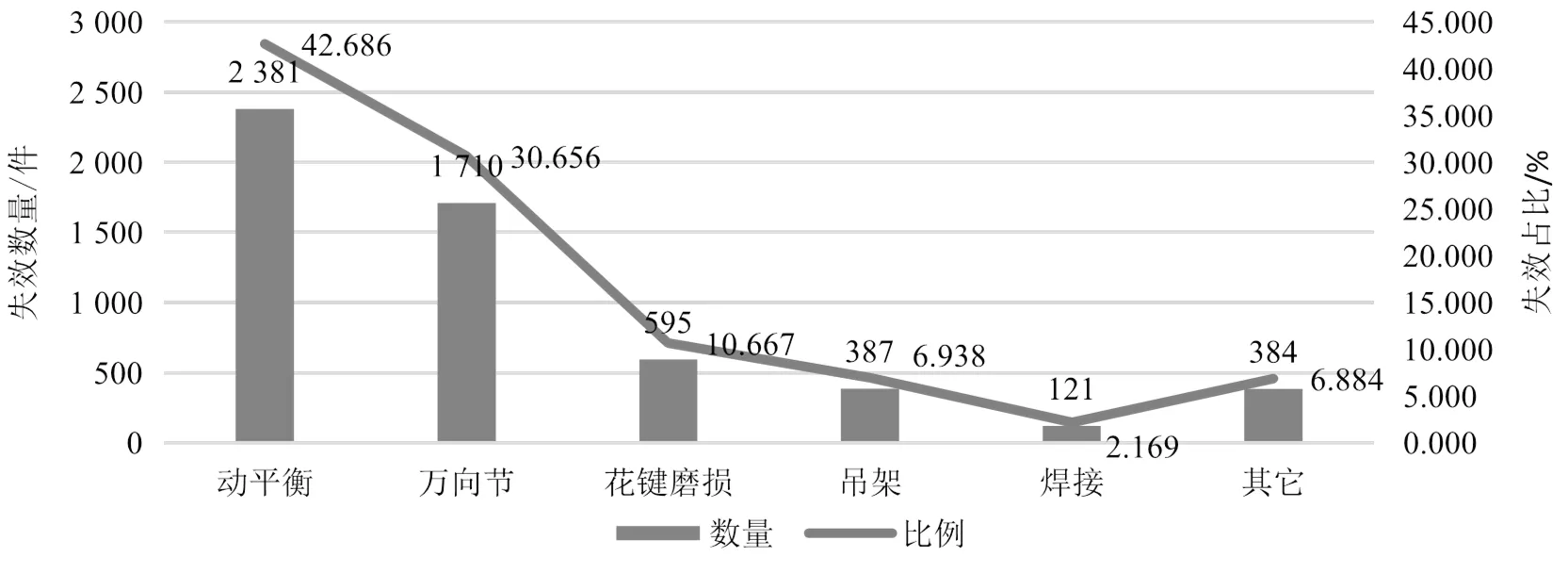

針對某公司傳動軸一年的售后失效數據進行統計分析,傳動軸總成失效數據及占比如圖1所示,由圖1可知,動平衡失效和萬向節十字軸[1]總成(以下簡稱萬向節)失效是主要的失效模式,其占到所有售后失效的73.35%,而萬向節失效會導致產品報廢損失較大,因此,成為需要優先解決的問題。

圖1 傳動軸售后失效數據

在傳動軸總成中,萬向節和相配零件裝配時,可能出現的滾針歪倒、軸承壓傷、十字軸、滾針表面鏟傷、油封擠壓變形等裝配質量問題,會加劇萬向節故障的早期出現。為了保障萬向節在工作時能夠達到傳動軸總成設計所規定的狀態,降低萬向節在工作狀態下產生早期故障的機率,本文主要針對萬向節在傳動軸總成中的裝配方案進行探討。

1 萬向節十字軸總成的常見失效模式

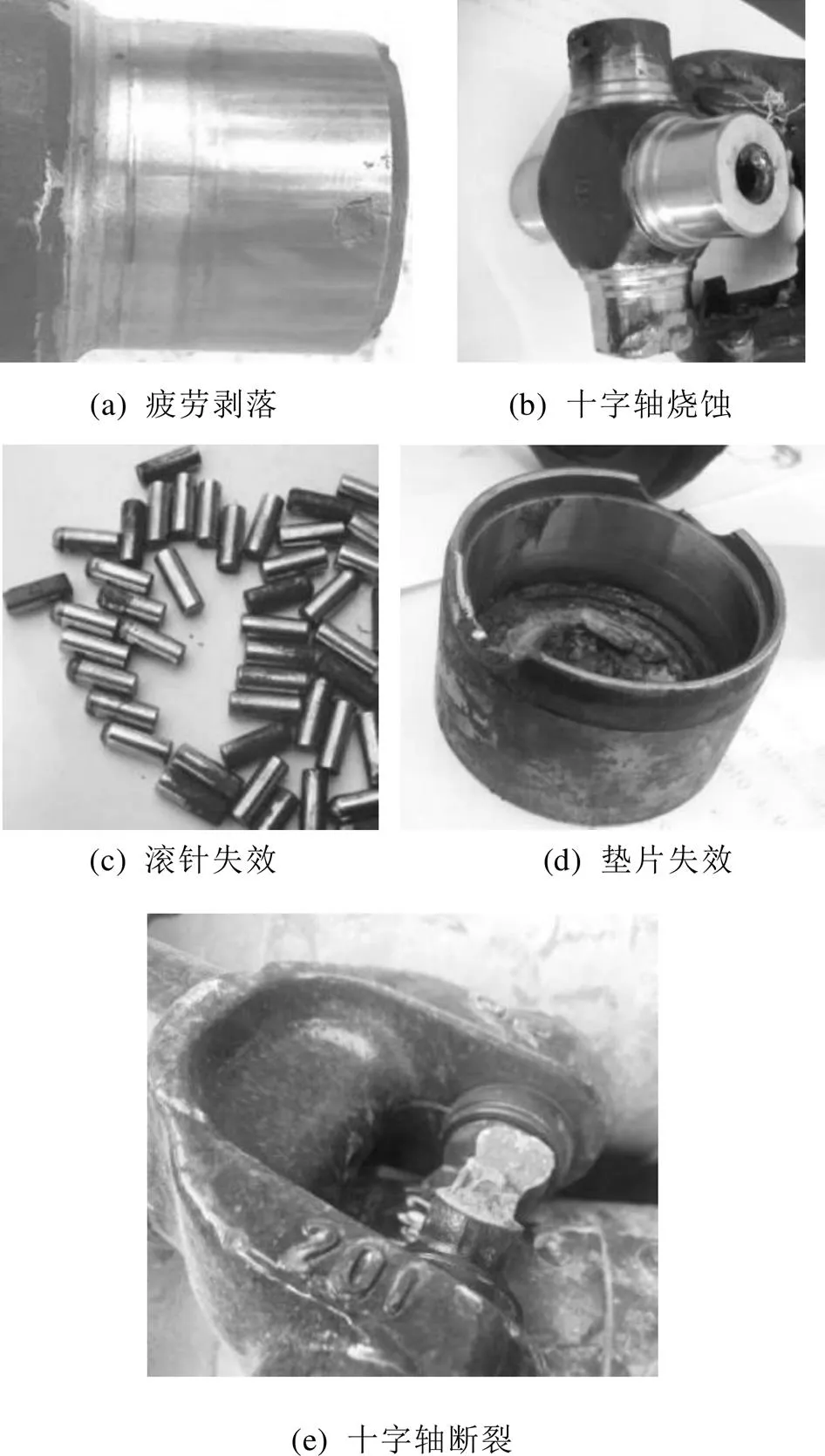

從故障模式來看,萬向節十字軸的部分失效模式主要有疲勞剝落、十字軸燒蝕、滾針失效、墊片失效、十字軸斷裂等,如圖2所示。

圖2 萬向節十字軸的部分失效模式

1.1 疲勞剝落

傳動軸總成工作狀態下擺角較小,萬向節上的滾針軸承內徑與十字軸軸頸在較小角度范圍內反復擺動,各部位受力不均勻,因此,導致產品載荷集中產生疲勞壓痕進而發展成為疲勞剝落。特別是在十字軸軸頭處,由于應力集中影響,其受載部位的倒角幾乎全部被啃掉,嚴重時會在高溫狀態下出現燒結現象,如果裝配過程中出現鏟傷、劃傷問題,就會加劇磨損,從而導致疲勞壓痕、剝落的現象發生。

1.2 十字軸燒蝕

由于在使用過程中,用戶不按期加注潤滑油或因萬向節上的軸承密封欠佳,導致軸承早期油脂泄漏以及油封唇口產生老化裂紋,使潤滑脂早期流失。另外,萬向節在運行中因缺油而產生高溫,使軸承與軸徑咬死,致使滾針折斷以及密封和防塵外罩損壞,套圈表面有燒蝕痕跡。萬向節裝配過程中造成的密封結構擠壓變形會導致油脂泄漏,造成十字軸燒蝕,另外,裝配過程中產生的劃傷、鏟傷也會導致滾針和軸頸、軸承外圈磨損加劇,產生高溫使十字軸燒蝕。

1.3 滾針失效

從萬向節失效樣品中觀察發現,大多數滾針表面都存在麻點、麻坑和大面積疲勞剝落,少數滾針頭部被折斷,其在離滾針頭部1.5 mm左右處存在較大麻坑和啃傷現象,滾針斷裂大部分也是從此處斷裂,這種情況的發生主要與軸承結構尺寸參數及圓周總間隙設計有關。裝配過程中的鏟傷、劃傷會導致滾針運動受限,造成早期磨損、工作環境溫度過高,導致失效[4]。

1.4 墊片失效

墊片失效形式為尼龍墊片破裂,分析失效墊片樣品時發現,墊片外圍有裂紋及碎片。墊片外圍破壞,會導致軸承滾針的軸向位置將不受控制,同時,剩余墊片單位面積上承受的壓力將增加,整個墊片將被破壞,同時伴隨著磨損失效。裝配時如果徑向壓力過大,會對墊片造成早期破壞,使滾針的軸向位置控制失效,產生滾針歪斜、軸頸壓痕等問題,造成早期失效。

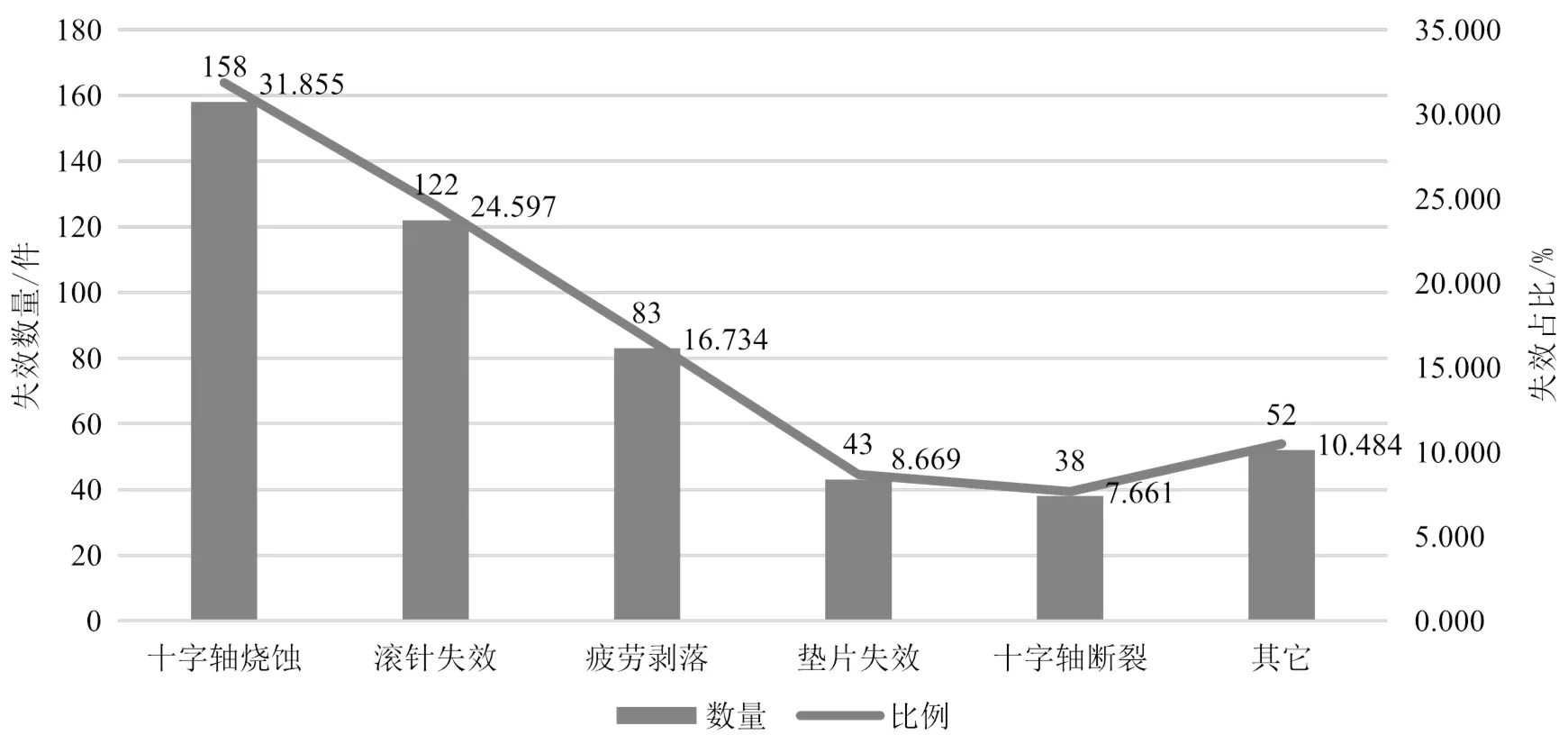

1.5 十字軸斷裂

十字軸斷裂一般是在用戶嚴重超載前提下或異常因素條件下發生,對返回的萬向節失效件進行連續數月的現場查驗和分析,也確認了萬向節的主要失效形式和萬向節的裝配工藝有關[2-3]。萬向節失效的相關數據如圖3所示。

圖3 萬向節失效統計

2 改進前裝配工藝對萬向節十字軸總成失效的影響

改進前萬向節裝配的工藝流程包括:1)首先拔下萬向節相對方向的軸承,以連接叉下耳孔定位,將萬向節軸承放入連接叉上耳孔,保證軸承放平,然后將十字軸套入連接叉耳孔,接著用手扶著連接叉和十字軸、用腳踩壓力機啟動踏板,壓力機壓頭將軸承緩慢壓入連接叉耳孔,最后壓入時向上移動十字軸,保證十字軸軸頸順利插入軸承孔,退出壓頭將連接叉掉頭,重復以上過程,將另一個軸承壓入此前定位用的連接叉耳孔。2)以相同的工藝過程,將90°方向的十字軸軸頸及軸承裝入相配的另一個零件耳孔中,即可完成一個萬向節的裝配。

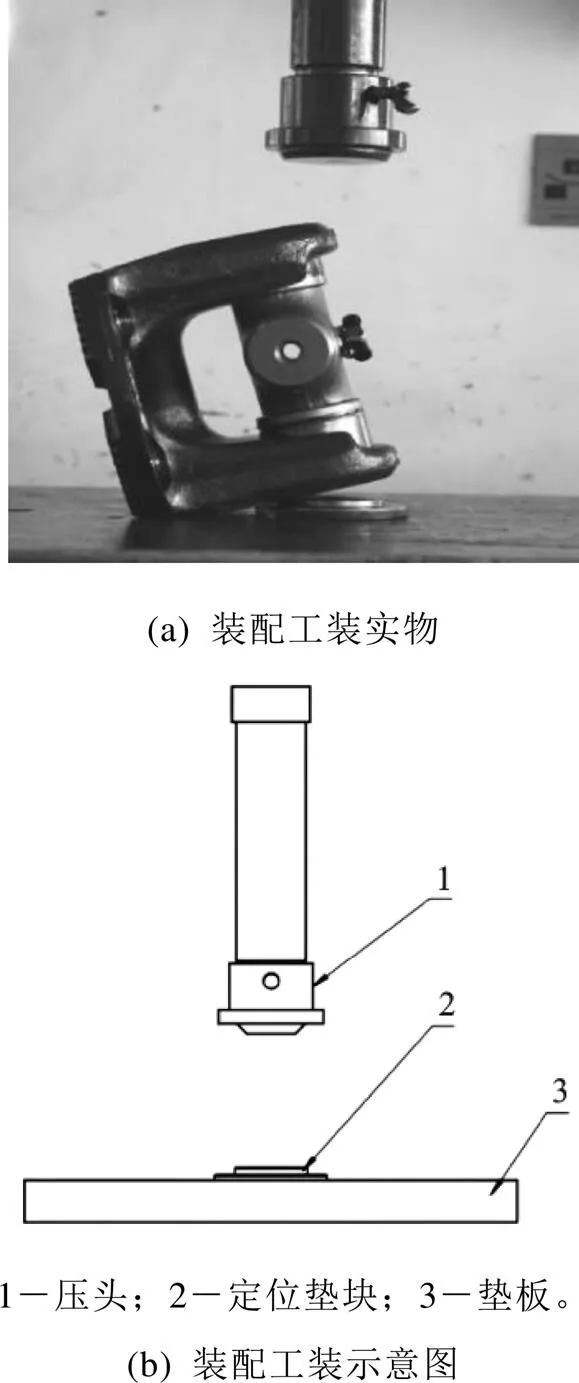

由于裝配過程中,始終用手扶著十字軸和零件,依靠經驗保證軸承和十字軸的相對位置,容易出現十字軸軸頸、滾針的鏟、劃傷,同時如果零件扶不正,容易造成軸承壓入耳孔時壓斜,油封壓變形。改進前的萬向節十字軸裝配工裝過程如圖4所示。

圖4 改進前的萬向節十字軸裝配工裝

改進前的萬向節十字軸裝配工藝對裝配人員的技能水平和裝配經驗要求較高,需要培訓較長時間,同時在裝配過程中會頻繁出現以下裝配不合格現象:

1)十字軸軸頸、滾針鏟傷:在將軸承壓入耳孔過程中,十字軸和軸承的安裝位置要靠經驗控制,因此,容易出現十字軸軸頸和滾針鏟傷,鏟傷嚴重時,十字軸轉動時能夠明顯感覺到卡滯,從而導致返工;鏟傷不嚴重或檢查時未發現,在產品裝車使用時工作表面磨損、升溫,導致滾針或十字軸軸頸燒蝕或在鏟傷部位早期出現疲勞剝落,磨損后產生間隙導致的運動沖擊會引起軸承碗破裂。

2)軸承密封損傷:由于十字軸和軸承裝配時的相對位置靠操作人員經驗控制,容易出現軸承密封壓傷變形,導致萬向節在使用過程中出現漏油現象,從而引發潤滑脂早期流失。萬向節在運行中因缺油而產生高溫,使軸承與軸徑咬死,燒蝕和磨損。

3)墊片壓傷:由于定位基準不準確,軸承在裝入耳孔的過程中,可能會導致壓入位置過深,會將軸承中的尼龍墊片壓傷或變形,破壞了軸承中滾針的軸向定位,引發滾針歪斜或破損墊片進入滾針游隙中,使滾針或軸頸壓傷、磨損,最終產生燒蝕。

通過分析可以發現,裝配工藝不合理會導致萬向節故障增加,通過售后故障數據的分析也可以證明在所有售后故障中,萬向節相關的故障占比較高。

3 萬向節十字軸總成裝配工藝改進方案

舊的裝配工藝存在的核心問題有:1)定位不準確:工裝的精度低,且裝配過程中十字軸和軸承、軸承和零件(如連接叉)耳孔、十字軸和零件耳孔的相對位置控制主要依靠操作人員的經驗和質量意識,有效控制難度大;同時,裝配質量和裝配效率存在不可調和的矛盾。2)夾緊不可靠:裝配過程中十字軸和零件都要靠操作人員用手扶著來保證相對位置的穩定,因此,在裝配生產過程中,相關軸承、十字軸和零件受力狀態不良,其增大了十字軸軸頸、滾針鏟傷、軸承密封損傷、墊片壓傷的概率[5]。

針對舊的裝配工藝存在的問題,對裝配工藝從定位準確和進行分析改進,新的工藝裝備必須保證軸承外徑和零件耳孔、軸承內徑和十字軸軸頸的裝配位置關系,同時,壓裝時確保以上位置關系不能因受力發生變化。

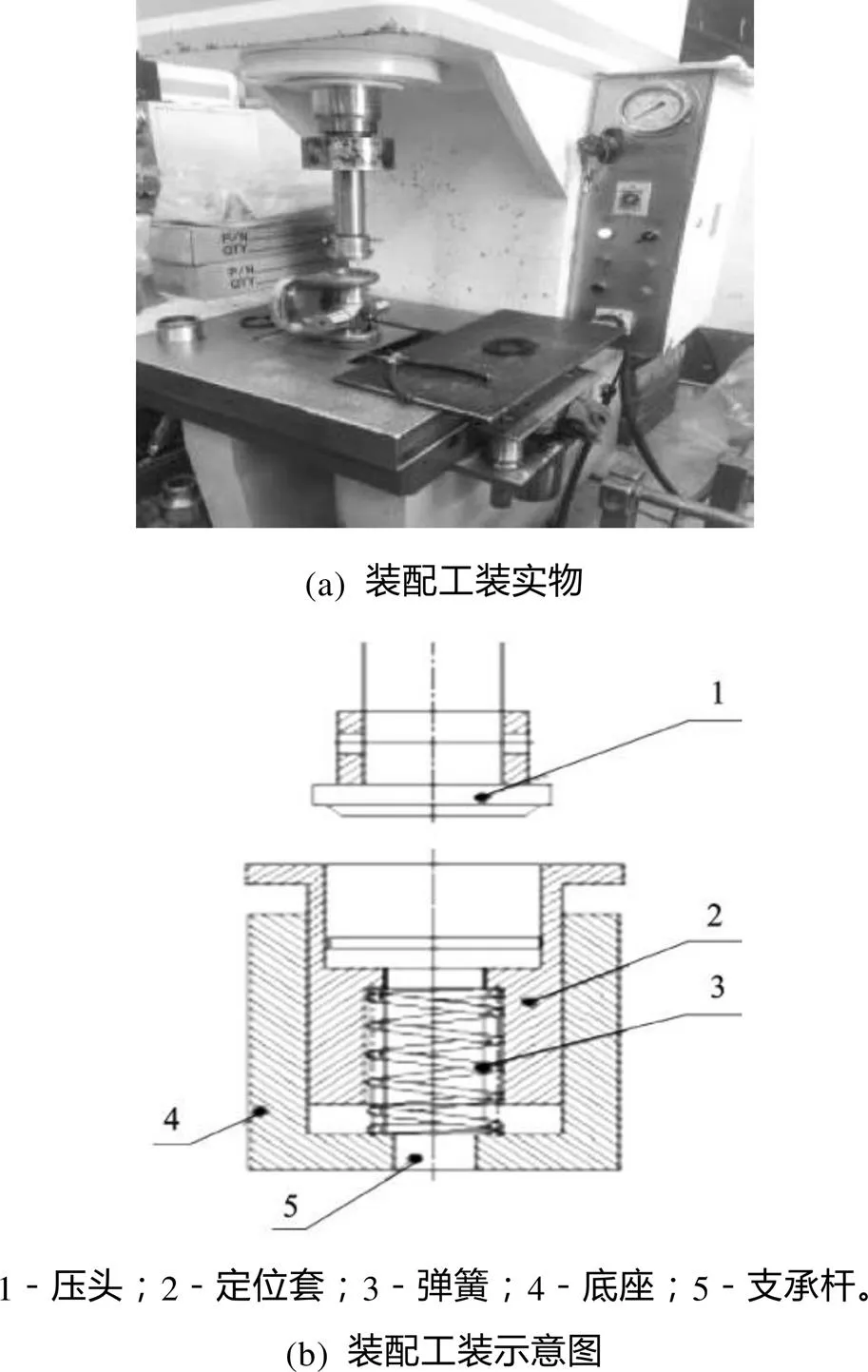

針對分析的定位和夾緊要求,結合相配合的萬向節和零件(連接叉)的結構特點,新設計的裝配工藝裝備結構如圖5所示。

圖5 改進后的萬向節裝配工裝

新工裝由壓頭、定位套、彈簧、底座和支承桿組成,工作時,定位套和底座、支承桿之間有相對運動,定位套和軸承之間有相對運動。

裝配過程包括:1)將軸承放入定位套內;2)將零件耳孔沿軸承導向部分放在定位套上表面;3)十字軸套入耳孔后,直接將十字軸軸頸裝入軸承內孔,確保相互位置關系正確;4)啟動壓力機,壓頭大端將零件下壓,在下壓過程中,定位套沿底座和支承桿下移,將軸承頂入零件耳孔內,退回壓頭;5)將另一軸承導向部分放入零件另一耳孔,然后啟動壓力機,將軸承壓入耳孔并裝擋圈;6)掉頭、壓緊軸承、裝擋圈,萬向節十字軸總線一個方向裝配完成,另一個方向按以上程序重復即可。新工裝要求加工零件耳孔外端面,滿足相對耳孔軸向的垂直度要求。

按照“定位準確、夾緊可靠”的要求,對新工裝以下進行評價:1)定位套和軸承外徑、定位套和底座的配合間隙、定位套孔的軸線和定位套上端面的垂直度通過設計,可以保證工裝各部分、工裝和零件之間相對移動不出現卡滯的同時,保證相對的位置精度,軸承放入定位套后,限制了軸承除軸向移動外的5個自由度;2)由于零件和萬向節的結構特點,十字軸套入耳孔后,可以在自由狀態下,將部分軸頸輕松地裝入軸承內孔,從而避免了軸頸和滾針的鏟傷;3)零件通過耳孔外端面放在定位套上端面上,通過軸承外徑的導向面與軸承保證相對位置的初步定位,壓裝過程中,零件耳孔會沿軸承外徑的導向面移動,實現軸承外徑和耳孔的自定位,減少壓裝過程中軸承密封的壓傷變形和耳孔鏟傷;4)零件耳孔外端面加工后,保證了零件受壓力作用時,受力方向和耳孔軸線方向一致,限制了兩個旋轉和一個移動自由度,既保證了零件、萬向節的相對位置關系,又在軸承壓入耳孔時,有兩個移動自由度沒有限制,使軸承在裝入耳孔時,零件能夠沿軸承導向面改善相對位置,實現準確裝配,既避免了耳孔和軸承鏟傷、又降低了對工裝、設備的設計、運動精度的要求。

4 改進后裝配工藝對萬向節十字軸總成售后失效的影響

對萬向節裝配工藝改進前后兩年,有關萬向節十字軸售后失效數據進行對比,失效數據發生了巨大的變化,驗證改進的效果明顯(由于裝配工藝對十字軸斷裂的影響不明顯,相關的失效統計數據中不包括十字軸斷裂),其對比數據如表1所示。

表1 萬向節新舊裝配工藝售后失效數據

改進年-1改進年改進年+1 失效數量/件1475491242 故障率/%0.610.170.05

5 結論

對萬向節裝配的工藝工裝進行改進,利用萬向節中軸承和十字軸的設計間隙,在自由狀態下將其一端裝配,再壓入耳孔后,保證了另一端十字軸和耳孔的裝配位置關系,保證了裝配過程中“定位準確、夾緊可靠”的工藝、工裝設計原則,改進前后的售后失效數據對比也驗證了新設計工藝工裝的有效性,改進后的失效數量大幅度降低,明顯提高了產品質量。

[1] 高天安.WX0082萬向節十字軸總成失效分析和設計改進[J].制造技術與機床,2008(12):158-161.

[2] 武良臣,郭培紅.敏捷夾具設計理論及應用[M].北京:煤炭工業出版社,2003.

[3] 孫麗嬡.機械制造工藝機專用夾具設計指導[M].北京:冶金工業出版社,2002.

[4] 崔慶武.關于滾針歪斜問題的討論[J].軸承,1980(1): 4-9.

[5] 蔡素然,單服兵,顏波,等.55RLFL萬向節十字軸總成失效分析和改進設計[J].軸承,2003(11):8-10.

Improvement Scheme of Assembly Tooling for Automobile Propeller Shaft Universal Joint Assembly

XU Yong, SHANG Tao

( Shaanxi Lantong Drive Shaft Company Limited, Xi'an 710500, China )

In order to ensure that the universal cross shaft assembly can achieve the state specified in the transmission shaft assembly design when working, when the universal cross shaft assembly in the transmission shaft assembly, we must avoid the assembly quality problems such as needle tilt, bearing pressure, cross shaft, needle surface scratch, oil seal extrusion deformation, and reduce the early failure of the universal joint assembly in the working state. The paper first expounds the common failure mode of universal axial cross shaft assembly, then analyzes the influence of the old and new equipment process on the universal axial cross shaft assembly, finally discusses the universal axial cross shaft assembly in the transmission shaft assembly, the comparative analysis of failure data before and after improvement proved the effectiveness of the new design process tooling.

Early failure; Automobile propeller shaft; Assembly of universal joint cross assembly;Assembly scheme;Improvement scheme

U466

A

1671-7988(2023)12-144-05

徐勇(1974-),男,碩士,工程師,研究方向為汽車傳動軸的設計、加工工藝,E-mail:xuyong@sxqc.com。

10.16638/j.cnki.1671-7988.2023.012.027