差速器殼體工藝優化與改進

文/李云飛,趙玉琳,姬剛,車奇楠,霍威,許勝,呂文鶴,高鑫·內蒙古一機集團富成鍛造有限公司

王培吉·內蒙古科技大學理學院

為了提高汽車差速器殼體成形質量與模具壽命,本文針對差速器殼體成形質量難題,采用CAE 軟件Deform 開展仿真研究,通過計算機軟件模擬差速器殼體鍛造金屬塑性成形過程從而代替試模,可以預測模具的填充效果、鍛造負荷、鍛造過程中產生的缺陷,在研發中優化模具設計。不僅可以在模具制造前預測產品整個成形過程,幫助研判潛在的缺陷問題,而且還提供了從產品設計到生產的完整解決方案,極大縮短了研發周期,降低了研發及生產成本,避免以前設計人員由主觀設計模具,然后多次試制、改進,這樣一種不斷試錯的研發模式,并達到預期效果,圖紙尺寸、表面質量、機械性能等各項技術指標均滿足設計要求。

產品現狀

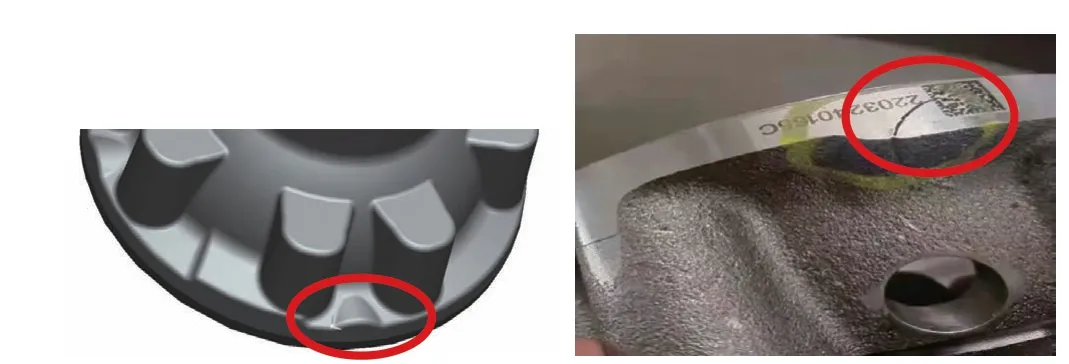

差速器殼體(圖1)是我公司在80kJ 設備上生產的一項材料為40Cr 的主干產品,但產品質量一直不穩定,模具壽命比較低,只有700 件左右,而且在模具壽命后期由于模具磨損變形,產品質量不穩定,在鍛件花瓣處出現折疊傷(圖2),機加工時內部球面留有黑皮形成廢品,因此產品生產成本一直居高不下,通過優化工藝提高模具壽命和產品質量已經刻不容緩。

圖1 鍛件實體

圖2 鍛件折疊傷部位

原因分析

⑴80kJ 設備只能布置兩工步生產,無法實現多工步生產,制坯工序簡單粗糙,當坯料長度不同或端面不平時,制得的坯料差異較大,制坯件不能和終鍛模膛很好地配合。

⑵該產品有多處花瓣,且制坯分料不均勻,造成成形力不均、錯移大(外表面與球腔內部不同軸),機加工時球腔內留有黑皮。

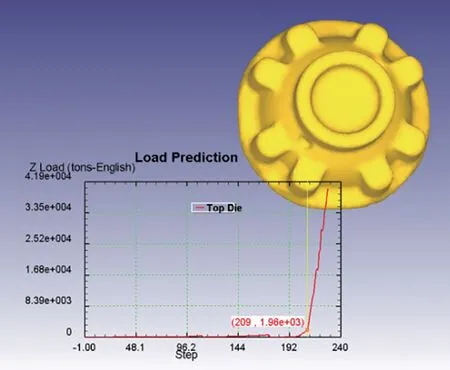

⑶原設備工作臺面只可以設置兩道生產工序:鐓粗→終鍛成形。而該項產品結構復雜,細高筋、凸臺較多,金屬流動劇烈,所有成形力都集中在終鍛模具,造成模具壽命較低。Deform 模擬成形過程中載荷-行程曲線見圖3,最大打擊力為3610t。

圖3 載荷-行程曲線

改進措施

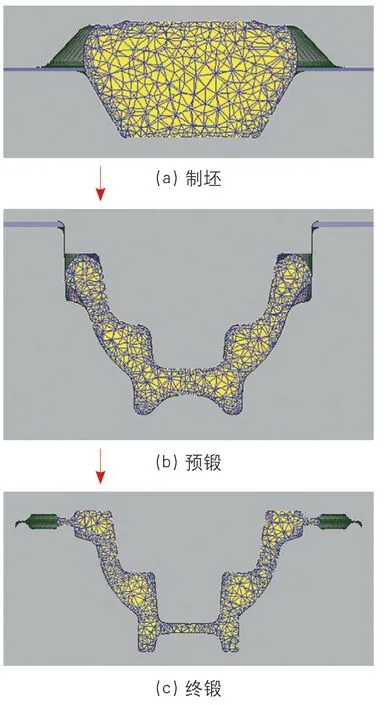

⑴增加制坯、預鍛工序,每個工序過程增加定位結構后可使每一步分料均勻,通過預鍛將材料在終鍛前進行一個很好地分配(圖4),降低終鍛時材料的流動量和位移,從而降低終鍛模膛的磨損,提高模具壽命。

圖4 生產工序成形模擬

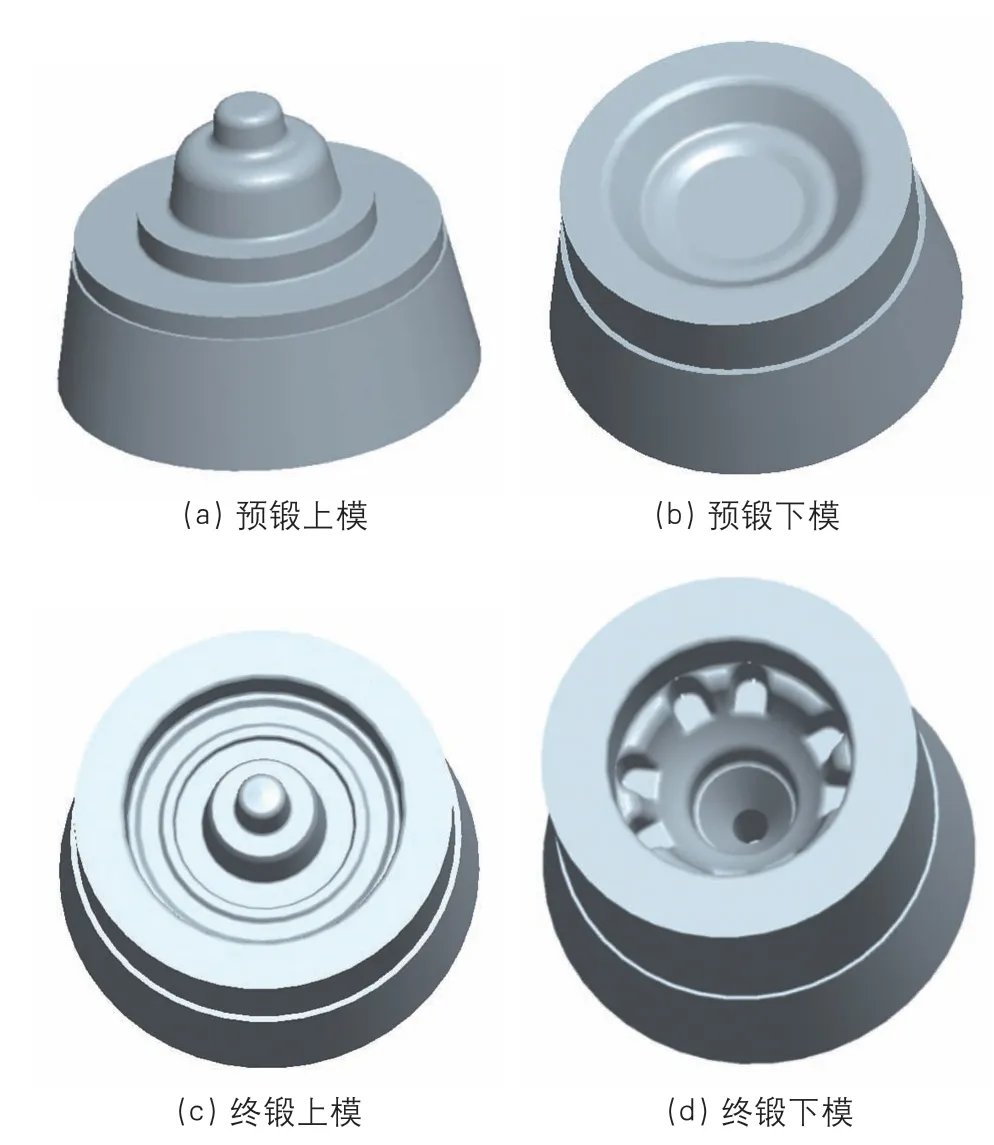

⑵預鍛模、終鍛模增加圓形鎖扣,通過模具鎖扣來抵消錯移力,模具3D 實體造型見圖5。

圖5 模具3D 實體造型

⑶重新設計鍛件的終鍛結構,對外圓余量減小,對內腔余量增大,減小模鍛斜度,在保證產品鍛重不增加的前提下,增大加工留黑皮部位余量。

⑷調整設備及生產工序,由在80kJ 設備上生產改為在2500t 壓力機上生產,增加制坯→預鍛工序,滿足四工步的生產,增加預鍛工序可有效地分料及初部成形,極大地提高了終鍛模具的壽命。

⑸使用激光熔覆手段,提高模具表面質量和硬度,提高模具壽命。

實施過程

⑴總方案確定:經過分析需增加預鍛工序和模具,而增加預鍛工序后,在80kJ 設備上則需要進行換模生產,影響生產效率。考慮到80kJ 設備的軍品生產任務繁重,存在產能不足,將生產由在80kJ 設備上更改為在2500t 設備上,2500t 設備成形方式與80kJ設備不同,2500t 設備為擠壓一次成形,對各個工序的要求較高,需細化成形過程:各個工序增加定位結構,優化每個工序之間的配合,將制坯、預鍛、終鍛進行力量與材料分解,降低終鍛成形力,提升模具壽命。

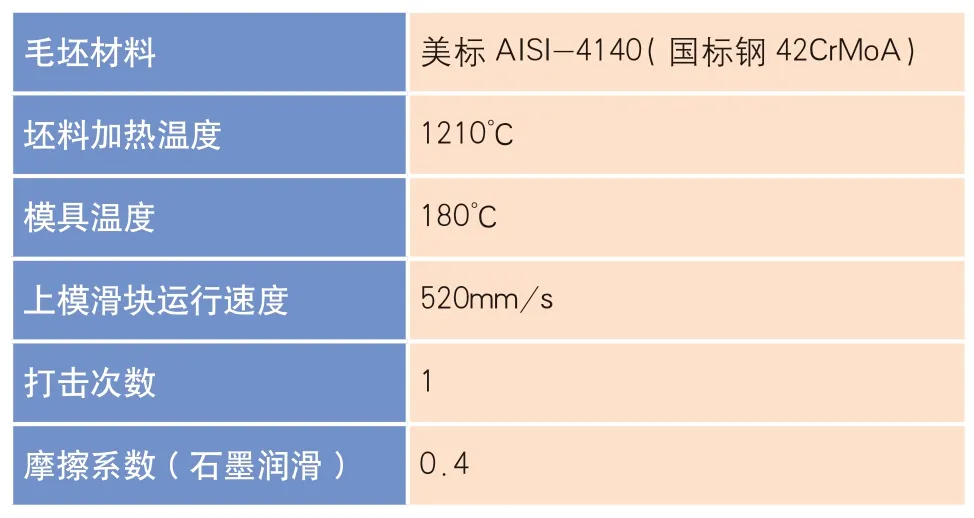

⑵工藝方案設計與模擬:如表1 所示,根據總方案要求,以及《模具設計手冊》內的設計內容及技術條件,重新設計鍛造模具(制坯模、預鍛模、終鍛模),并通過Deform 模擬軟件進行成形分析,結果顯示成形情況良好且毛邊均勻。

表1 模擬參數的設置

通過Deform 模擬軟件對原成形過程以及現有成形過程進行力學分析,通過分析計算得出原工藝方案成形需要的最大打擊力為3610t,改進后方案的最大打擊力1960t(圖6)。通過模擬計算結果分析,認為該方案可行。

圖6 現工藝方案載荷-行程曲線

結論

經過10000 件批量驗證性生產,鍛件折疊裂紋得以解決;鍛件余量均勻,加工后無黑皮件;模具平均壽命提升到2500 件,廢品率降低至1%以下。綜上所述,改進后的工藝合理且可行。

我公司通過差速器殼體工藝改進與優化,不僅積累了一種新類型鍛件的生產經驗,從中應用并掌握了高精度模具制造、有限元模擬技術等一系列手段,為以后同類鍛件的生產奠定了良好的基礎。