定向井液力耦合鉆井工具研制

許朝輝,范進朝,房 超,林子力,田家林

(1.中國石油集團工程技術研究院有限公司 鉆井工藝研究所,北京 102206;2.油氣鉆完井技術國家工程研究中心,北京 102206; 3.西南石油大學 機電工程學院,成都,610500)

隨著油田開發難度的日益加大和鉆井技術的快速發展,利用定向井來進行油田勘探開發已經成為一種趨勢。油氣開發逐漸轉向更深地層,導致開采難度加大,這對于鉆井技術提出更高要求[1-2]。特別是在四川油氣田開發作業過程中,鉆井深度更大,并且油氣儲層較分散,因此研究出更加穩定可靠和精準度更高的鉆井技術極其重要[3]。在鉆探過程中,使用傾斜度和方位角來描述井眼軌跡,但在實際鉆進過程中,會出現非期望的撓度,這會導致井眼軌跡偏離預定方向。現有的定向鉆井技術分為彎螺桿定向和旋轉導向技術。彎螺桿定向成本較低,但鉆柱拖壓嚴重,鉆井效率和機械鉆速低,井眼軌跡不易控制,鉆屑堆積不易排出[4-5]。

旋轉導向技術自1955年問世以來研究不斷深入。2015年,Schlumberger公司研發出全球首款能夠在200 °C高溫環境下實現正常導向鉆進的旋轉導向系統——超高溫PowerDrive ICE旋轉導向系統[6]。2016年,Halliburton公司研發出GeoPilot Duro旋轉導向系統[7],該系統利用偏心裝置導致鉆頭的驅動軸彎曲,進而調控鉆頭的鉆進方向。APS Technology公司研制出SureSteer-RSS475推靠式旋轉導向系統[8],能夠通過調控泵速實現該導向系統不同工作模式的切換和停止導向作業。國內旋轉導向技術研發最開始于20世紀90年代,蘇義腦院士[9]及其科研技術團隊經過多年的不懈努力,成功研究出具有我國自主知識產權的CGDS-1型近鉆頭地質導向旋轉鉆井系統。近年來,中海油集團[10]開發出Welleader旋轉導向系統和Drilog隨鉆測井系統,該導向系統符合油氣開采鉆井作業要求,可以有效地滿足在旋轉導向鉆井作業過程中的井眼軌跡控制和測井需求,此外,該系統還兼具能夠顯著提速的優點。

旋轉導向采用旋轉鉆進,鉆井效率大幅提高[11-12],但制造、使用、維護成本過高,如遇卡鉆,被埋風險高,經濟損失大[13-14]。因此,綜合彎螺桿定向的低成本以及旋轉導向高效率的特點,本文提出一種定向井液力耦合鉆井工具,實現對井眼軌跡的控制。該工具通過液力產生驅動轉矩,平衡下部螺桿鉆具傳遞的反轉矩,定向鉆進時,鉆柱可以全程旋轉,減小水平段摩阻,從而減少拖壓現象。該工具可提高定向井鉆井效率,降低鉆井成本。

1 結構及工作原理

1.1 工具結構

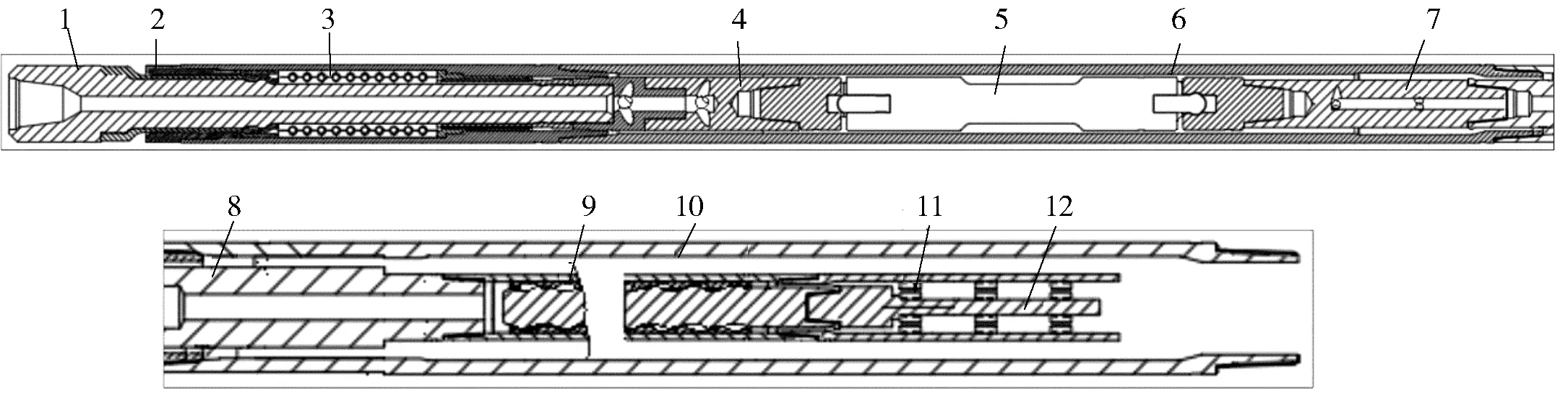

液力耦合鉆井工具主要由動力總成和耦合總成兩部分組成,如圖1所示。動力總成主要由驅動軸、TC軸承、串軸承組、內部轉換接頭、萬向軸等組成,動力總成連接上部鉆桿,用于將上部鉆桿的轉動傳遞至下方耦合總成。

1-驅動軸;2-TC軸承;3-串軸承組;4-內部轉換接頭;5-萬向軸;6-萬向軸殼體;7-流道轉換接頭;8-上連接軸;9-馬達;10-下連接外殼;11-壓差控制器;12-下芯軸。圖1 液力耦合鉆井工具結構示意圖

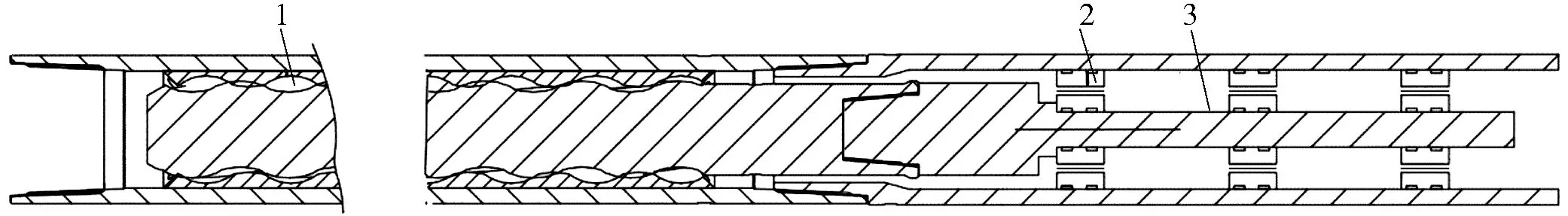

耦合總成連接在動力總成下端,在下連接外殼,主要由馬達、壓差控制器、下芯軸組成,壓差控制器內部安裝壓力噴嘴,如圖2所示。動力總成將鉆桿的轉動傳遞至耦合總成的馬達轉子,帶動馬達轉子旋轉,轉子轉動過程中部分鉆井液進入定轉子環空,在轉子轉動過程中升壓,升壓后的鉆井液經壓差控制器后到達耦合總成出口與下連接外殼的鉆井液重新匯合。

1-馬達;2-壓差控制器;3-下芯軸。圖2 耦合總成示意圖

液力耦合鉆井工具是在常規螺桿鉆具基礎上的創新,無論是在復合鉆進階段還是在定向鉆進階段,都能確保液力耦合鉆井工具之上的鉆桿連續旋轉,有效地解決了傳統滑動定向鉆井過程中由于摩阻過大導致的托壓等問題,能夠有效節省鉆井時間并提升水平段長度。同時無需附加另外的電子裝置,相較于旋轉導向工具能夠有效降低成本且操作簡單。在作業過程中,定向井工程師僅通過控制頂驅轉速和螺桿工作壓差,以使液力耦合鉆井工具平穩控制定向鉆進時的定向工具面。

1.2 工作原理

當上部鉆具以某一轉速轉動時,會有一定量的泥漿通過驅動軸空腔到達轉子上端被吸入轉子和定子間的密封腔,通過壓差控制器后與耦合單元和下連接外殼環空的泥漿匯流。從而在液力耦合鉆井工具的動力端和泥漿匯合短節之間產生一定的壓差。該壓差可因上部鉆具的轉動而產生驅動轉矩,這個驅動轉矩用以平衡下部螺桿鉆具鉆進的反轉矩。當液力耦合器產生的驅動轉矩大于下部鉆具傳遞的反轉矩與摩擦轉矩之和時,工具與下部鉆具組合一起旋轉,實現旋轉鉆進,此時為“合”狀態,井眼軌跡為線性段。當驅動轉矩等于或略小于反轉矩與摩擦轉矩之和時,工具殼體與下部鉆具保持相對靜止,實現定向鉆進,工具面穩定,此時為“離”狀態,井眼軌跡為非線性段。

液力耦合鉆井工具產生的驅動轉矩等于下部螺桿鉆具反轉矩時的轉速稱為靜態驅動速度。不同的地層,鉆井液產生的驅動轉矩不同,可在地面選好壓差控制器的壓力噴嘴以產生期望的驅動轉矩,從而設置靜態驅動速度。

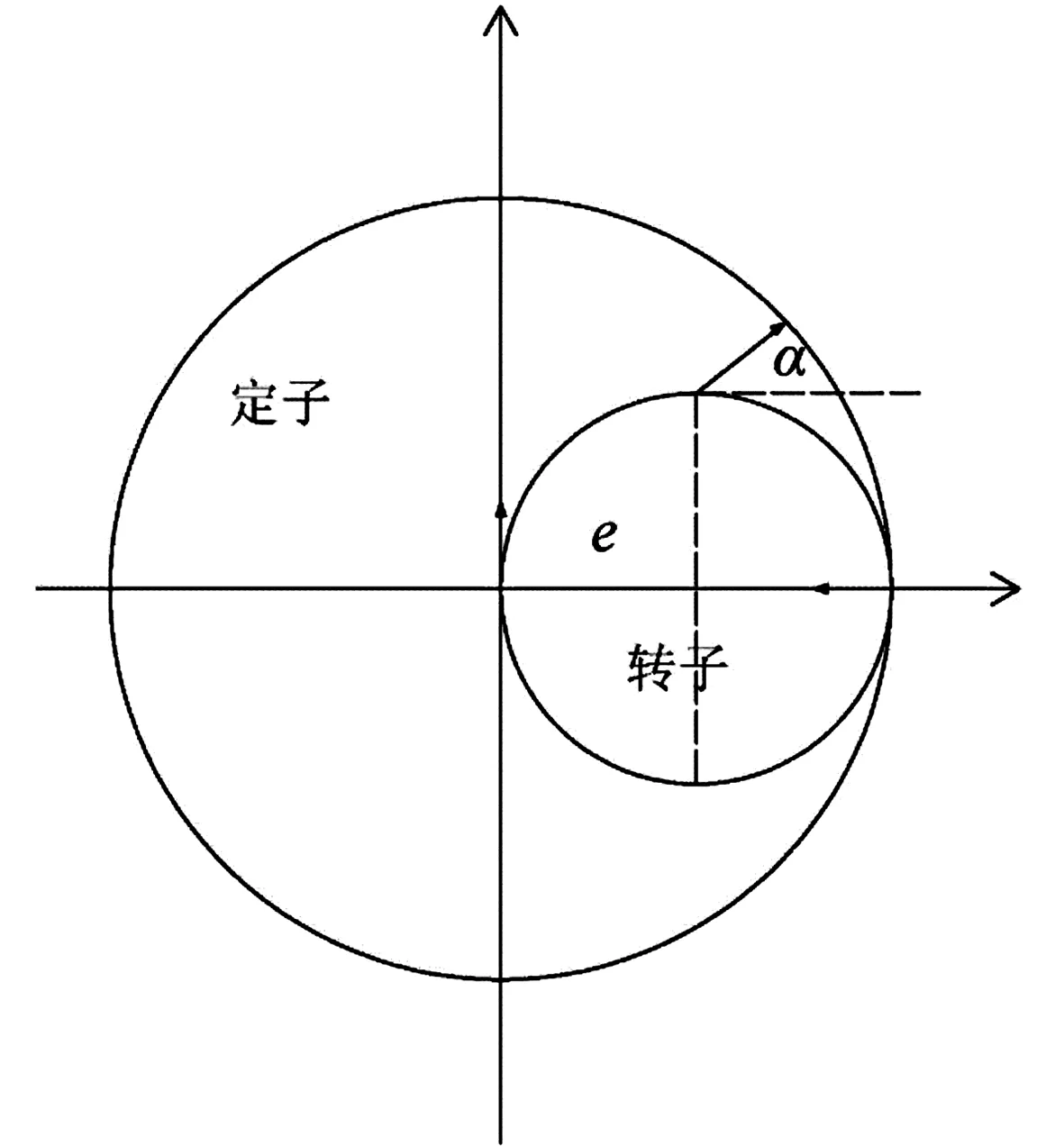

液力耦合工具工作時,螺桿部分起泵的作用。由于兩端壓差,螺桿部分會產生驅動轉矩。半周期內轉子中心的受力示意圖如圖3所示。轉矩差為:

(1)

式中:M1為驅動轉矩,kN·m;Δp為泵進出口壓差,Pa;e為轉子偏心距,mm;D為轉子直徑,m;α為轉子受力與偏心距e間的角度,(°);Llst為定子長度,mm。

圖3 液力耦合鉆井工具結構示意圖

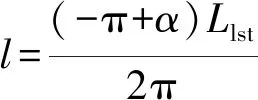

為了得到整個周期長度的驅動轉矩,對式(1)從0到π積分,則:

(2)

求解式(2)可得:

(3)

其中:4eDLlst為每轉的排量q,又q=8eDT,則驅動轉矩為:

(4)

式中:T為定子導程,m。

螺桿部分定轉子為過盈配合,摩擦力作用在轉子上會造成一定的摩擦轉矩,根據作用力與反作用力,定子會受到同值反向的轉矩。定子和轉子之間的摩擦轉矩為[15-16]:

Mb=91.3δ+n0.45+46.5

(5)

式中:Mb為摩擦扭矩,kN·m;n為鉆柱轉速,r/min;δ為定轉子之間的初始過盈值,mm。

根據以上分析,當轉子以一定轉速旋轉,并通過高壓泥漿時,轉子會對定子施加一定的轉矩。則驅動轉矩與摩擦轉矩的矢量和為工具總驅動轉矩:

M=Mb+M1

(6)

2 關鍵部件強度分析

使用有限元仿真軟件ABAQUS對液力耦合鉆井工具的關鍵零件進行強度校核仿真分析。運用Solidworks繪制三維模型并形成裝配體,然后將分析對象分別導入ABAQUS軟件中,設置對應工況下的邊界條件,添加對應的驅動載荷和邊界條件,利用軟件的計算功能對該工具進行仿真分析。

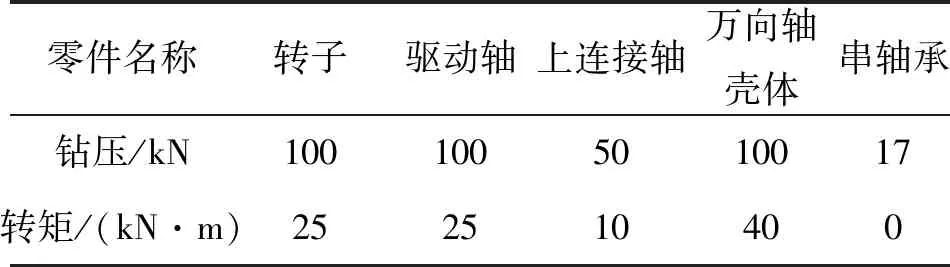

在仿真時,液力耦合鉆井工具的關鍵零件采用42CrMo材料,主要邊界條件參數如表1所示。

表1 主要邊界條件參數

串軸承的滾球材料選用55SiMoVA,串軸承的內圈和外圈材料使用10CrNi3Mo,串軸承內、外圈滾道的截面為桃型,軸系零件材料在材料庫中選擇Steel中的42CrMo[17-18]。材料力學性能參數如表2所示。

表2 材料的力學性能參數

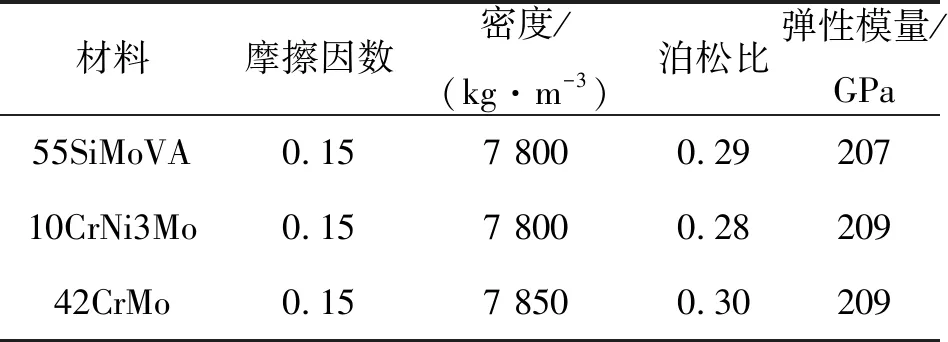

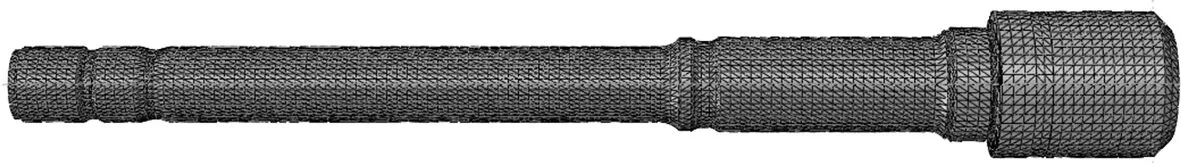

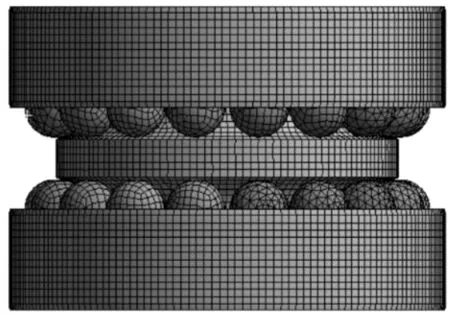

在導入模型后,根據實際工況,對液力耦合器關鍵零件施加對應的邊界條件和載荷,對軸系零件的一段施加固定約束,對另一端施加鉆壓和轉矩,選擇集中力和彎矩。部分模型網格圖如圖4~5所示。

圖4 驅動軸網格模型

圖5 串軸承網格劃分

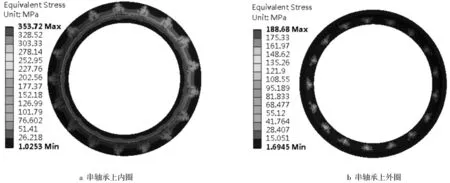

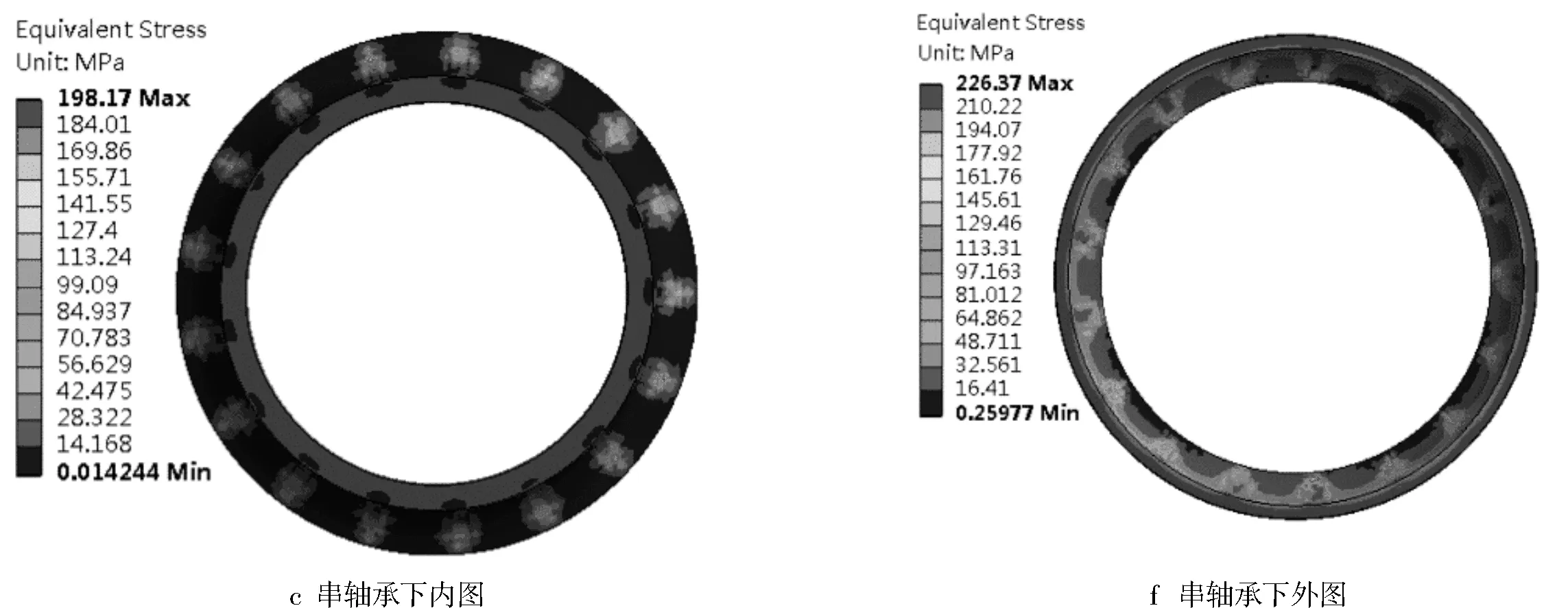

經過有限元軟件計算仿真可得,串軸承的整體應力云圖如圖6所示。由圖6可得,整個串軸承最大等效應力為353.72 MPa。

圖6 串軸承應力云圖

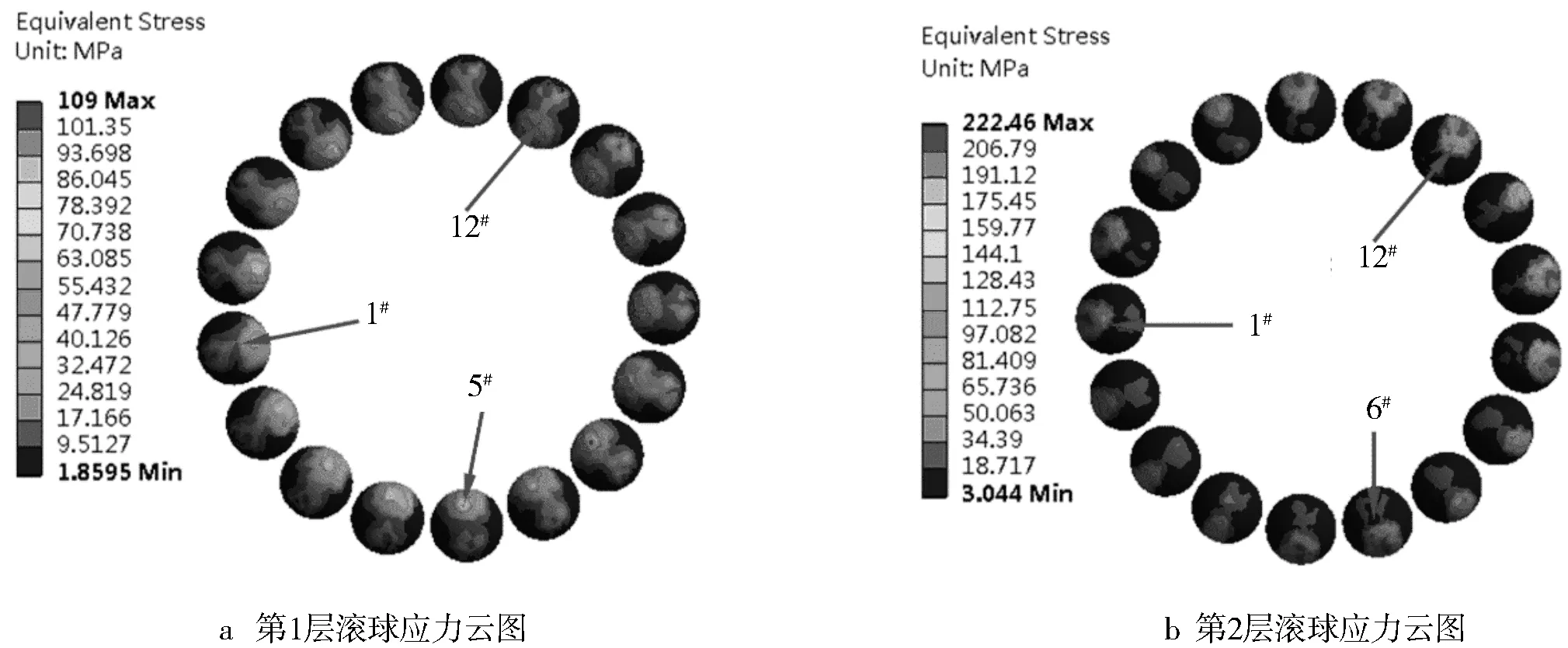

圖7為串軸承上下排滾球等效應力云圖,設上排為第1層,下排為第2層。 從圖7a和圖7b可以發現,串軸承的第1層最大等效應力為109 MPa,第2層最大等效應力為222.46 MPa。

圖7 串軸承滾球應力云圖

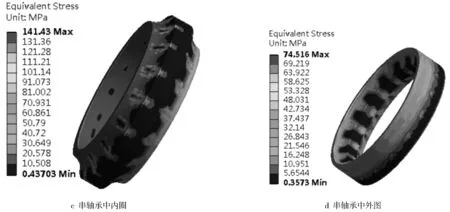

圖8為串軸承內外圈應力云圖,觀察可得,內外環應力最大發生在與滾球接觸的點,串軸承上內圈的最大等效應力為353.72 MPa,遠小于內外圈材料的強度,滿足強度要求,串軸承中間內圈的最大等效應力最小,上內圈和下外圈的應力相對其他部件較大,中間內外圈的應力較小。

圖8 串軸承全部內外圈應力云圖

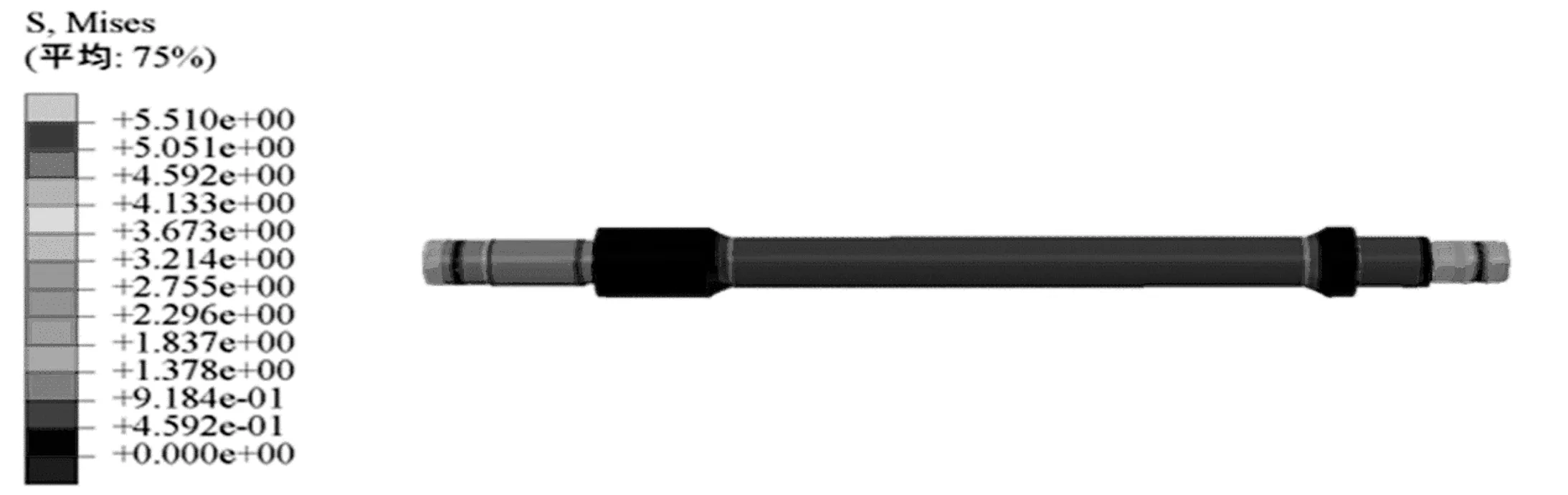

圖9為驅動軸應力云圖,觀察可得,應力最大發生在退刀槽處,最大等效應力353.8 MPa,遠小驅動軸材料的強度,其余部分應力在29.49 ~206.4 MPa,故驅動軸滿足強度要求。

圖9 驅動軸應力云圖

圖10為下芯軸應力云圖,觀察可得,最大等效應力262.5 MPa,下芯軸應力分布較均勻且下芯軸下部應力集中分布在43.75 MPa。這是由于液力耦合器鉆壓和扭矩均靠外殼傳遞,下芯軸處近乎空載,所以應力較小。最大應力遠小于材料的強度,下芯軸滿足強度要求。

圖10 下芯軸應力云圖

圖11為上連接軸應力云圖,觀察可得,應力最大發生在與轉子連接處,最大等效應力551.0 MPa,上連接軸中間區域應力分布為45.92 ~91 MPa。下部應力與上部相差不大。這是由于上連接軸上部與轉子連接,承受壓力及扭矩較大,下部與耐磨套旋轉,存在摩擦扭矩,故兩端應力較大,但最大應力小于上連接軸材料的強度,故上連接軸滿足強度要求。

圖11 上連接軸應力云圖

圖12為萬向軸殼體應力云圖,萬向軸殼體為液力耦合器較薄殼體。觀察可得,應力最大發生在公扣螺紋處,最大等效應力250.3 MPa,萬向軸殼體需要傳遞鉆壓與扭矩,應力分布在83.33 ~157.6 MPa,遠小于萬向軸殼體材料的強度,故萬向軸殼體滿足強度要求。

圖12 萬向軸殼體應力云圖

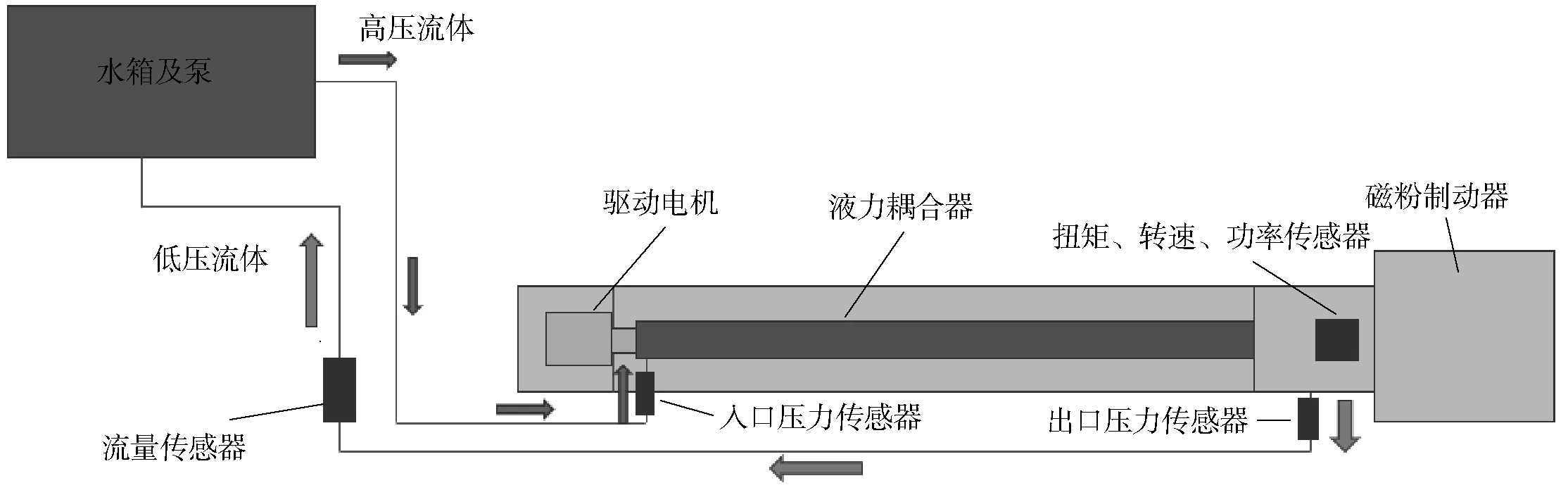

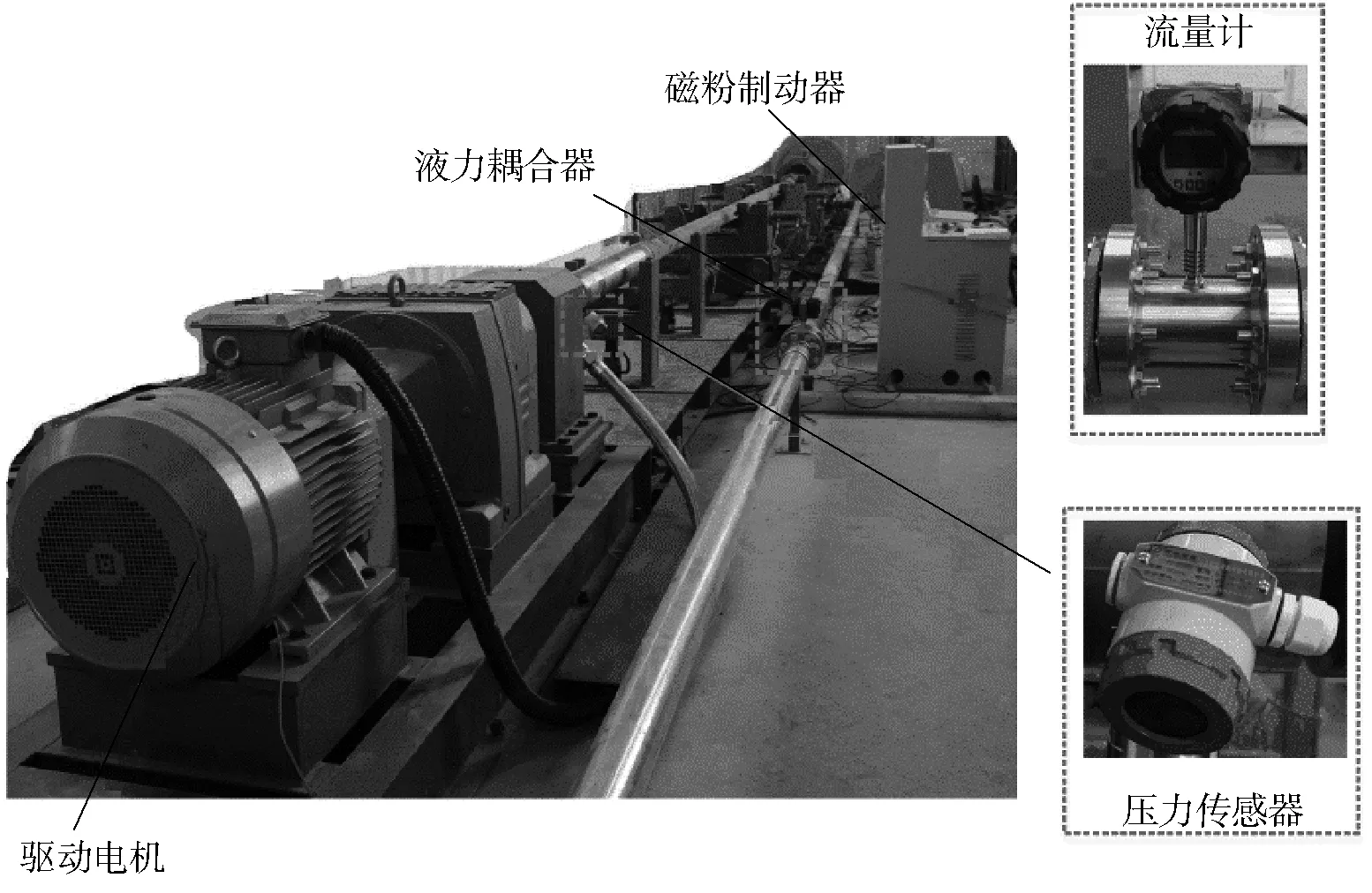

3 室內試驗

為驗證定向井液力耦合鉆井工具的性能,開發了針對性的綜合測試臺架。綜合測試臺架主要包括:水箱、柱塞泵、驅動電機、磁粉制動器、流量計、進出口壓力傳感器、扭矩傳感器、轉速傳感器和功率傳感器等部分,如圖13~14所示。

圖13 定向井液力耦合鉆井工具的綜合測試系統原理

圖14 綜合測試試驗臺架

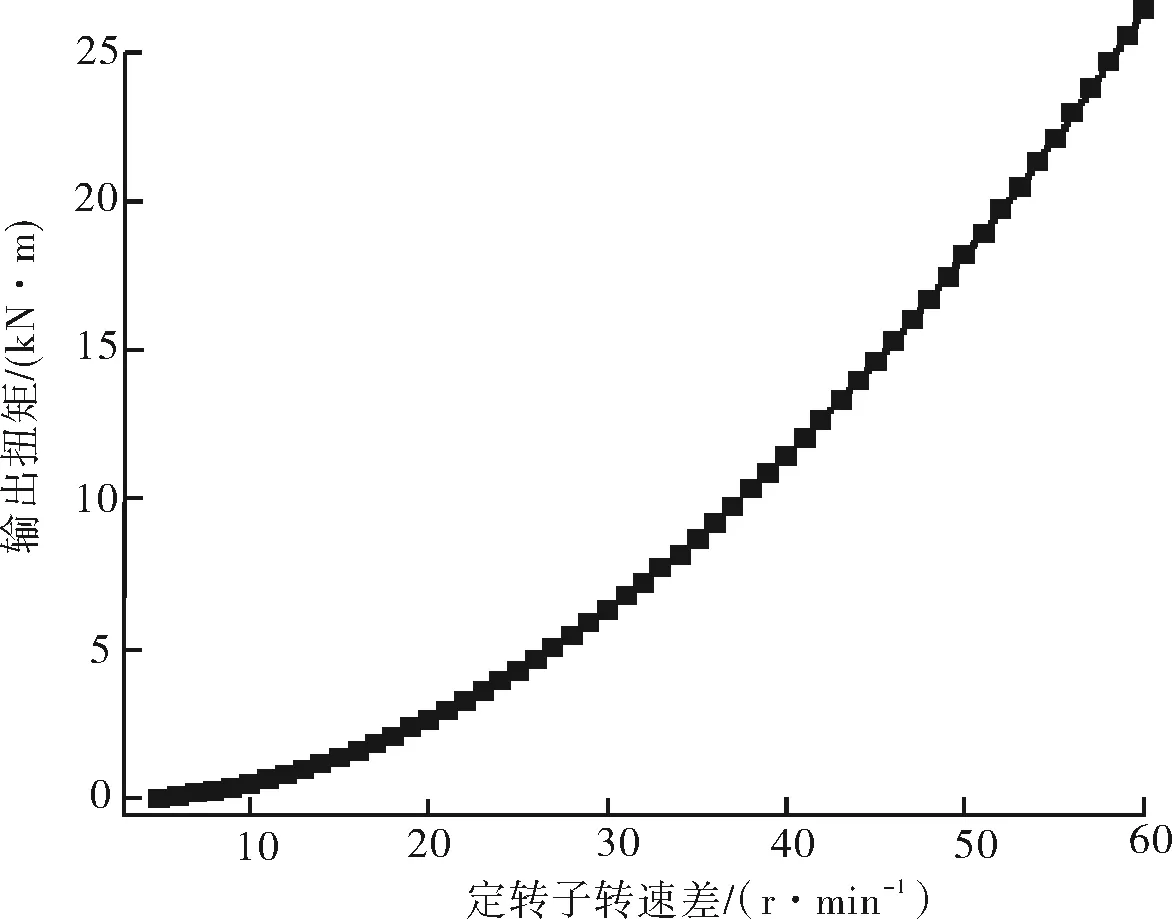

測試過程中首先將液力耦合鉆井工具安裝至綜合測試臺架,其上端與驅動電機連接,尾端與磁粉制動器連接。試驗過程中設定磁粉制動器的制動轉矩,啟動柱塞泵建立流體循環,通過流量計和進出口壓力傳感器分別監測試驗過程中的流量和進出口壓力。驅動電機帶動耦合鉆井工具的轉子旋轉,調整驅動電機轉速,記錄不同轉子轉速下液力耦合鉆井工具的輸出轉速和輸出轉矩。設定柱塞泵的流量為30 L/s,試驗得到的輸出轉矩如圖15所示。結果顯示輸出轉矩隨定轉子轉速差增加而增大,驗證了液力耦合鉆井工具的工作原理正確。后續將開展現場試驗。

圖15 液力耦合工具輸出轉矩與定轉子轉速差關系曲線

4 結論

1) 研發了一種新型定向井液力耦合鉆井工具。介紹了該工具的工作原理,并提出了其輸出轉矩計算模型。該工具實現了定向鉆進過程中上方鉆柱持續旋轉,能夠有效降低托壓對定向鉆進效率的影響。

2) 使用有限元軟件完成了關鍵零件的強度分析,計算結果表明,液力耦合鉆井工具的各關鍵零部件的強度均滿足設計要求。

3) 開發了綜合測試試驗臺架,該臺架能夠滿足液力耦合鉆井工具的室內試驗測試要求。室內試驗測試結果顯示增加定轉子的轉速差能夠增加液力耦合鉆井工具的輸出轉矩。