DMS可溶球座性能測試一體化試驗裝置研制

車繼勇,王毅理,陳 磊,肖 波 ,譙正武,白文雄,張 鎧,李明娜

(1.上海藍濱石化設備有限責任公司,上海 201518;2.長慶油田分公司 機械制造總廠,西安 710201)

水平井分段壓裂技術經過水力噴砂、復合橋塞、可溶橋塞發展階段,現在最新產品是DMS可溶球座壓裂工具。該工具以“可溶金屬封隔、壓后快速溶解”為技術核心,采用可溶卡瓦錨定、可溶金屬密封,以金屬密封替代膠筒密封,壓后7 d全部溶解,實現井筒壓后免干預,達到降本增效目標。

DMS可溶球座型式試驗和出廠試驗均為破壞性試驗,試驗內容包含坐封、承壓、溶解3項試驗。現有的試驗裝置中,坐封試驗是通過可溶球座連接坐封工具,加壓丟手后坐封,把油壓力換算成坐封力。承壓試驗和溶解試驗采用簡易裝置手動控制,精度較低,缺乏動態監測手段。試驗采用抽樣方法,抽樣比例為2%,當試驗結果不能滿足時,加大抽樣比例10%~20%,并按照抽樣標準來判定球座合格與否,造成可溶球座質量控制難度大和制造成本加大。

為滿足DMS可溶球座出廠檢驗和型式試驗要求,依據相關標準、規范[1-8]和應用研究[9-15],研制了DMS可溶球座性能測試一體化試驗裝置,模擬鉆井現場工況,配套測量控制系統,實現了可溶球座坐封試驗、承壓試驗、溶解試驗3項試驗自動化檢測,整體提升了坐封力測量精度及系統測試自動化水平,實現了試驗過程動態監測。該試驗裝置成功研發并得到應用,可為產品設計、技術研究代提供試驗依據、積累試驗數據,同時為DMS可溶球座油田現場施工使用提供科學可靠的工藝參數。

1 結構組成

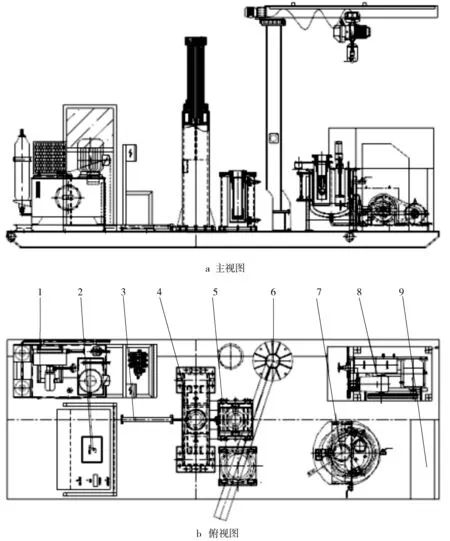

DMS可溶球座性能測試一體化試驗裝置(如圖1)采用一體化撬裝設計,配套數字化檢測系統,實現了可溶球座坐封試驗、承壓試驗、溶解試驗3項試驗數字化、自動化試驗檢驗。DMS可溶球座性能測試一體化試驗裝置主要由加載試驗裝置、錨定坐封試驗裝置、承壓井筒裝置、液壓泵站、集中測控操作臺、溫控裝置、試壓泵及氣動控制閥組、保溫溶解筒裝置、小型靜音空壓機組、電動懸臂吊、供水箱、液壓管線、熱水循環管線、壓縮空氣管線、靜壓管線、動力電纜、測控信號線、打印機等組成。

1-液壓泵站;2-集中測控操作臺;3-移動缸;4-錨定坐封裝置;5-承壓井筒; 6-懸臂吊;7-保溫溶解筒;8-試壓泵及氣動控制閥組;9-溫控裝置。圖1 DMS可溶球座試驗裝置

2 主要技術參數

DMS可溶球座性能測試一體化試驗裝置適用于油氣井使用的DMS可溶球座產品出廠錨定坐封及承壓試驗、溶解試驗,產品設計更新換代的型式試驗,可溶材料研究錨定和溶解試驗。主要技術參數如下:

最大錨定坐封力

300 kN

錨定坐封行程

40~60 mm

球座密封最大試驗壓力

70 MPa

KCL溶解液質量分數

0.2%

球座溶解時間

48~120 h

溫控范圍

室溫~100 ℃

錨定坐封力測試精度

0.5%FS

壓力測試精度

0.5%FS

溫度測試精度

±2℃

防護等級

IP65

總裝機功率

50 kW

3 主要部件結構設計

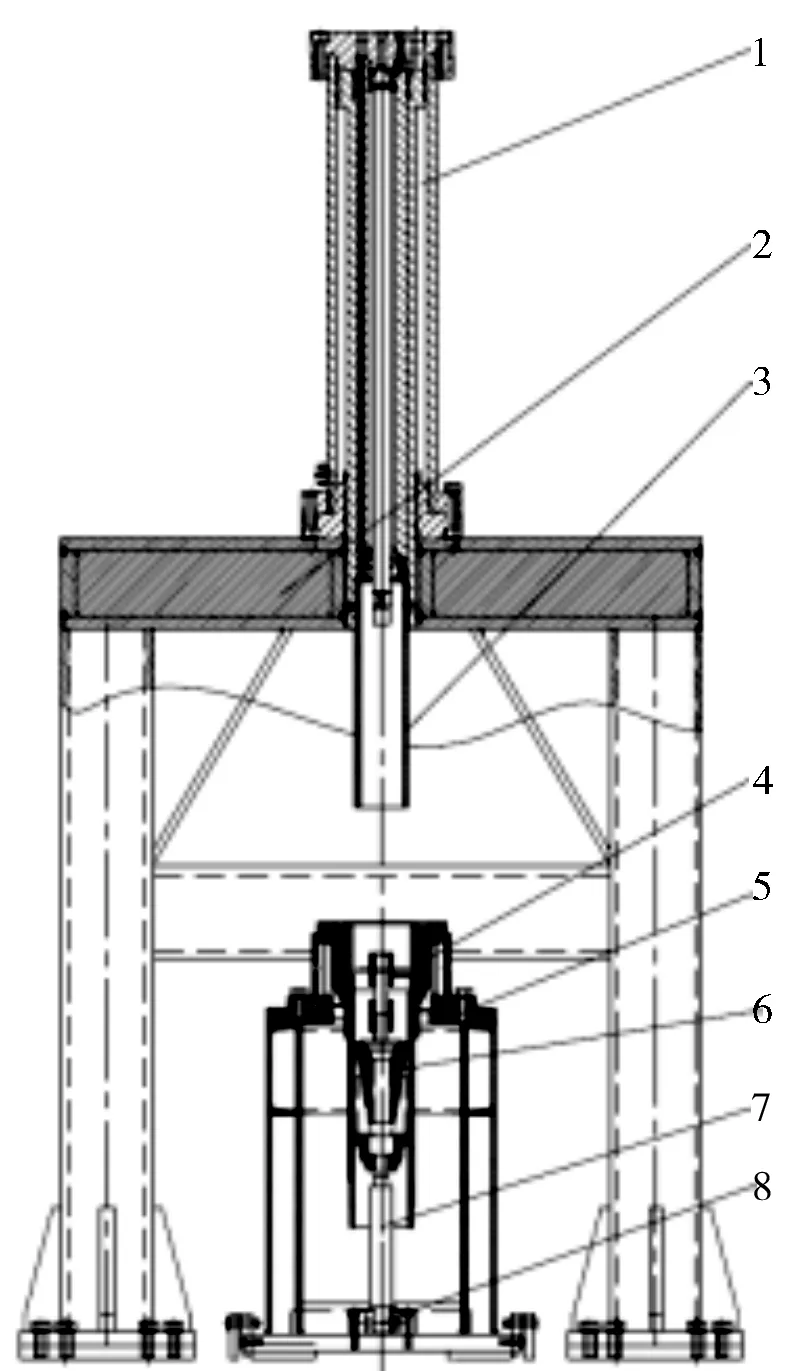

3.1 錨定坐封裝置

錨定坐封裝置由特制雙級液缸、力加載裝置、推筒、坐封套管、坐封支架、可溶球座、測力軸、測力傳感器等組成,設有安裝工位和坐封試驗工位,如圖2所示。操控移動缸將坐封支架推到安裝工位,安裝井筒,再控制移動缸將坐封支架移動到坐封試驗工位,特制液缸的一級液缸伸出與可溶球座連接,連接后將可溶球座下入井筒內,可溶球座底部拉桿與測力軸接觸。特制液缸的二級液缸伸出通過推筒對可溶球座施加坐封載荷,使可溶球座坐封,坐封力可通過測力軸下部的測力傳感器直接精確測量。

1-特制雙級液缸;2-力加載裝置;3-推筒;4-坐封套管;5-坐封支架; 6-可溶球座;7-測力軸;8-測力傳感器。圖2 錨定坐封裝置

3.2 承壓試驗系統

3.2.1 承壓井筒

用于DMS可溶球座進行承壓試驗,球座經錨定試驗合格后,由懸臂吊將錨定在套管上的球座和套管一起吊入承壓井筒,并進行固定,如圖3所示。

1-上密封塞;2—上密封頭;3—錐堵頭;4—套管;5—夾套;6-承壓井筒支架。圖3 承壓井筒

3.2.2 水壓試驗系統

包含試壓泵、水箱及氣動閥組。

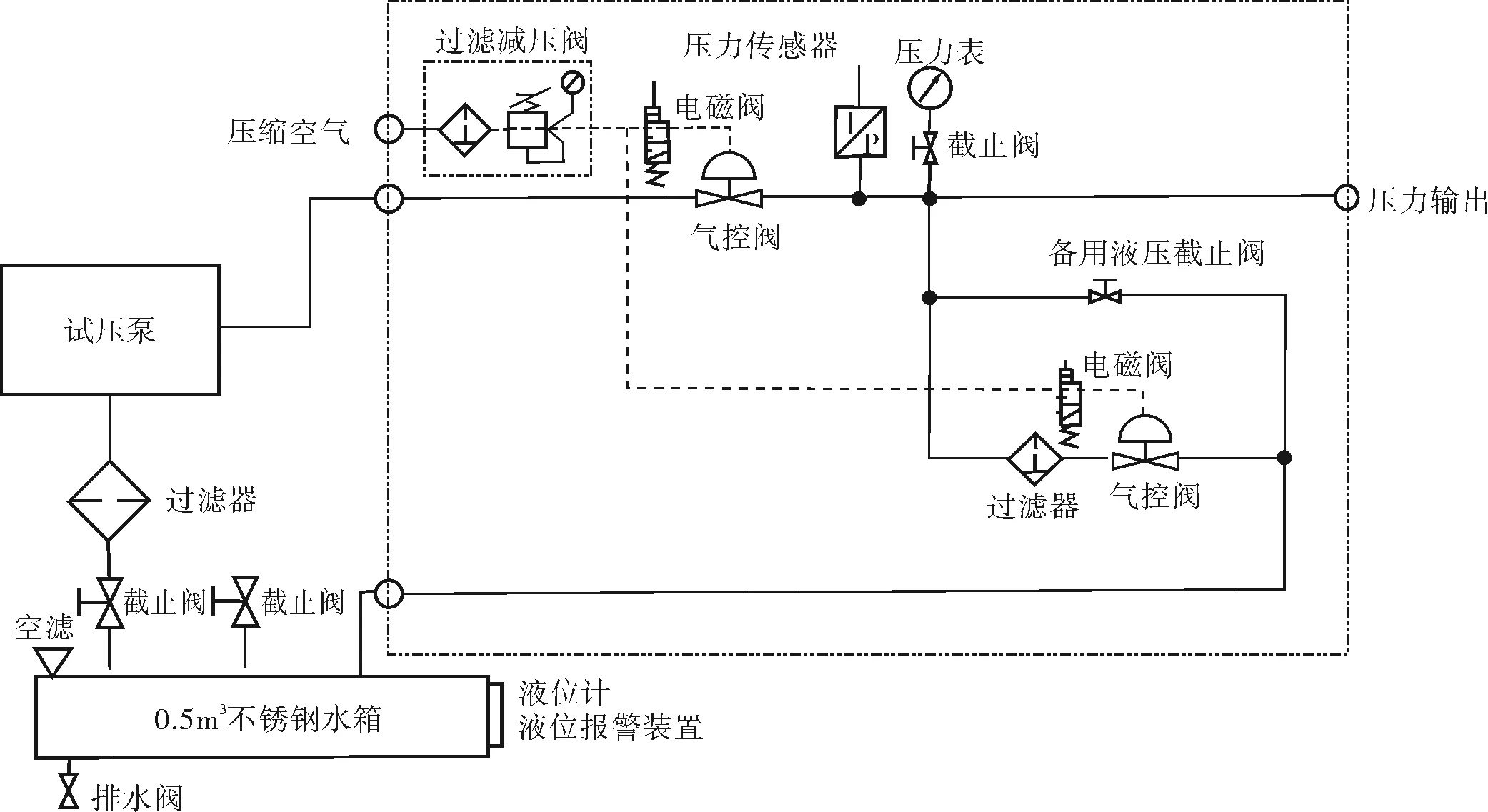

試壓泵提供承壓試驗的液體試驗壓力,采用變頻電機驅動,變頻器控制,可實時調節輸出排量。試壓泵額定工作壓力125 MPa,額定排量64 L/h。氣動閥組用于控制承壓試驗保壓和卸壓,壓力管線采用14.3 mm(9/16英寸)不銹鋼管,氣動閥選用進口閥 。在試壓泵上部配有0.5 m3的水箱,主要為電動試壓泵機組進行承壓試驗時提供水源、同時為溫控裝置提供清水。水壓試驗系統與承壓井筒裝置連接,對DMS可溶球座進行錨定密封試驗。水壓試驗系統如圖4所示。

圖4 水壓試驗系統

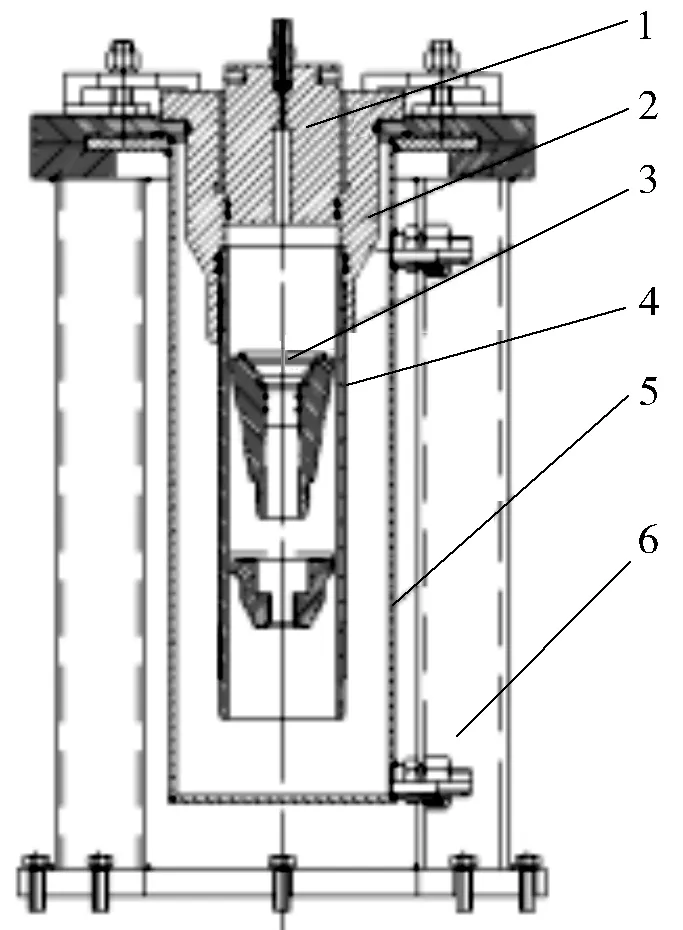

3.3 恒溫溶解筒

用于DMS可溶球座進行溶解試驗。

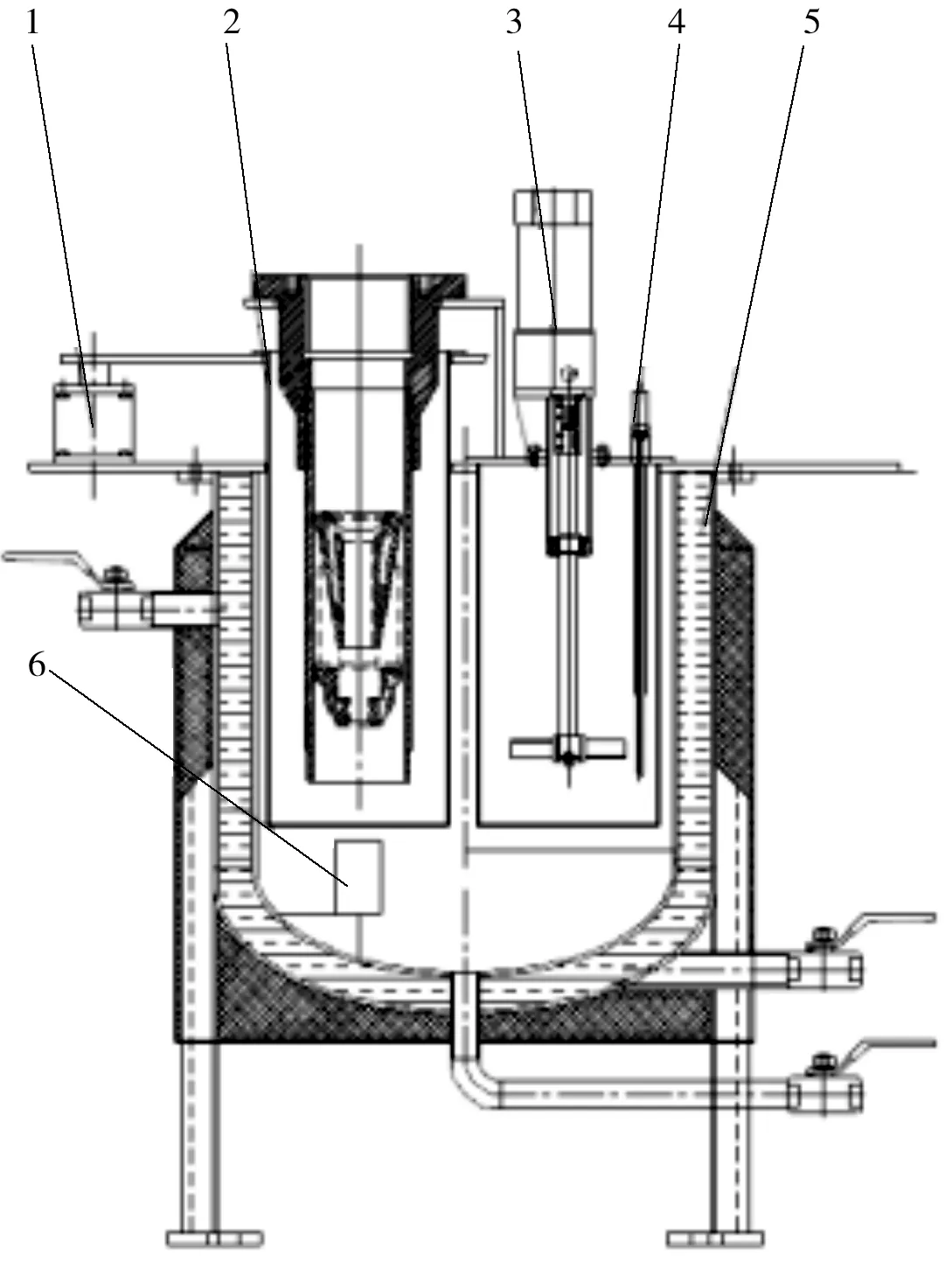

內筒采用不銹鋼雙相鋼制造,放置KCL溶液。外筒用304不銹鋼制造,循環熱水在內筒和外筒之間的夾套中流動,加熱內筒的氯化鉀溶液。外筒外部有保溫和不銹鋼外罩。溶解筒上部還布置有攪拌器和溫度傳感器,可以攪拌內筒內的氯化鉀溶液,測量氯化鉀溶液的溫度。在溶解筒上部安裝有3只高精度稱重傳感器,單只稱重傳感器量程0~20 kg,可溶球座在溶解過程中會掉入網狀護罩里,稱重傳感器可以實時記錄可溶球座溶解過程中的質量變化,進而感知球座溶解速率。在溶解筒底部配有水下高清攝像頭,可進行整個溶解過程中的動態監測。結構如圖5所示。

1—稱重傳感器;2—網狀護罩;3—攪拌器;4—溫度傳感器;5—保溫溶解筒; 6—井下攝像頭。圖5 恒溫溶解筒

3.4 液壓系統

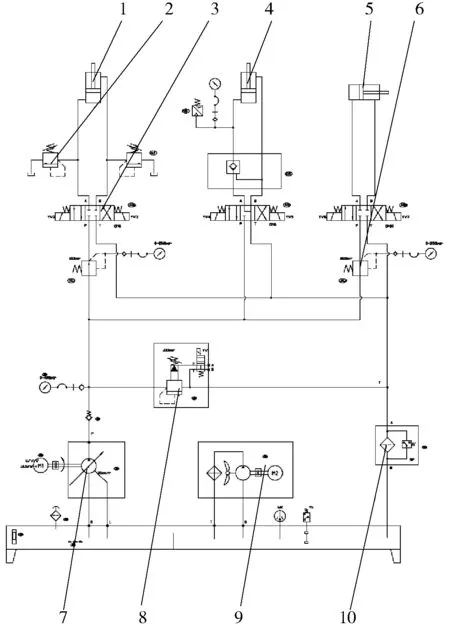

液壓系統(額定工作壓力16 MPa)為錨定坐封實現精確載荷控制及試驗裝置上的各液壓缸提供液壓動力。泵站流量控制為變頻電機+定量柱塞泵工作模式,通過溢流閥控制泵站出口壓力。控制系統可模擬恒壓變量泵工作模式、模擬不同排量定量泵工作模式。其結構主要包含油箱、液壓泵、液壓閥塊、電磁閥、過濾器、壓力表等。液壓系統原理如圖6所示。

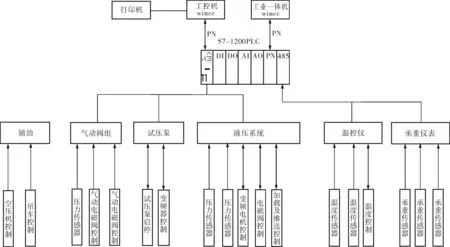

3.5 控制系統

主要實現裝置各種試驗工藝參數測量和控制以及所有設備的配電及控制。所有試驗系統的測量傳感器信號均傳入下位機的數據采集模塊,經過采集后輸送到上位機顯示、存儲和輸出。上位機向下位機發出指令實現試驗系統工藝參數的控制,實現試驗設備的啟停控制,組態軟件采用Wincc。控制系統拓撲圖如圖7所示,管理系統組態界面如圖8所示。

1—60/40-1000型特制雙級油缸;2—疊式溢流安全閥罩;3—電磁換向閥;4—180/110-800型特制油缸;5—40/20E-600型工位推送油缸; 6—疊式減壓閥;7—高壓柱塞泵;8—電磁溢流閥;9—風冷卻器機組;10—回油濾油器。圖6 液壓系統原理

圖7 數字化控制系統拓撲圖

4 試驗測試內容及結果

4.1 錨定坐封試驗

DMS可溶球座與特制液缸的一級缸連接,整體下入試驗套管底部與測力軸接觸,二級缸連接推筒伸出對可溶球座施加坐封力使可溶球座坐封,通過底部的測力傳感器測量坐封力。

判定依據:坐封力與設計值偏差不超過±5 kN為合格。

4.2 承壓試驗

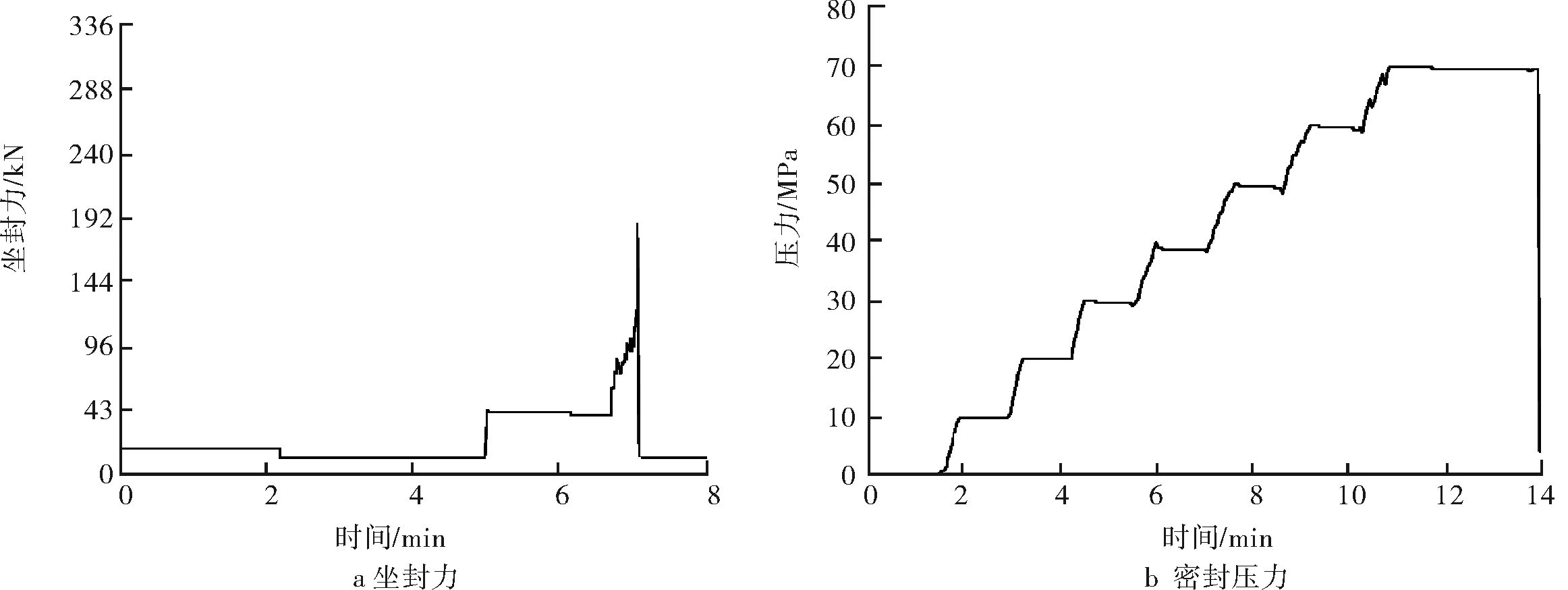

將錨定在套管上的可溶球座與套管用懸臂吊吊入承壓井筒裝置,安裝好錐堵頭、上密封塞、軟管。開啟加溫裝置,將DMS可溶球座加熱到試驗溫度50℃,保溫4 h后,開啟試壓泵進行承壓試驗,依次加壓10、20、30、40、50、60 MPa。每階段穩壓1 min,升至70 MPa后停泵,穩壓30 min,自動卸壓。整過試壓過程數字化自動控制,人員不在現場,確保人員安全。試驗完成自動出試驗報告,并繪制曲線。

判定依據:壓降≤1 MPa 為合格。

4.3 溶解試驗

在恒溫溶解筒里配置好質量分數0.2% KCL溶液,開啟加溫裝置,使KCL溶液加熱到試驗溫度,將球座與套管吊入恒溫溶解桶,確保氯化鉀溶液能夠始終充分接觸可溶球座。當壓力陡降時,自動記錄有效密封時間,自動記錄停泵至可溶球座全部轉化為降解產物的時間,作為充分溶解時間。自動記錄自溶解開始至DMS可溶球座完全溶解的時間,作為完全溶解時間。井下攝像頭可對整個溶解過程進行數字化監控。

合格判定依據:可溶球座在溫度40~80 ℃、質量分數為0.2%的KCL 溶液中,失去錨定有效密封時間、充分溶解時間≤48 h,完全溶解時間應滿足《DMS 可溶球座技術規范》(Q/SY CQ02668-2020)可溶等級要求。

4.4 試驗結果

圖9 可溶球座試驗曲線

DMS可溶球座性能測試一體化試驗裝置建成后,已進行了10多次的可溶球座坐封試驗、承壓試驗、溶解試驗,試驗結果證明,試驗系統運行穩定可靠,數據記錄準確。

5 結論

1) DMS可溶球座性能測試一體化試驗裝置試驗工藝及檢測結果滿足DMS可溶球座技術規范,達到設計技術要求,完全滿足DMS可溶球座型式試驗的功能要求,試驗安全可靠。

2) 整個試驗系統全部集成在1個試驗撬座上,布局緊湊,結構合理,占地面積小,便于移動,既可實現就地控制,也可實現遠程控制。

3) 采用模擬鉆井現場工況設計,配套自動控制系統,實現了可溶球座坐封試驗、承壓試驗、溶解試驗3項試驗自動化,為可溶球座產品設計和科研提供先進、可靠的試驗手段,同時為DMS可溶球座油田現場施工使用提供科學可靠的工藝參數。

4) 本試驗裝置改變了傳統的可溶球座坐封力通過計算截面面積乘以水壓計算載荷的測量方式,采用測力傳感器 ,實現了精確測量坐封載荷,確保試驗數據的準確性。