電荷放大器零點漂移補償技術(shù)及實驗分析

張 浩

(中國船舶集團第七一五研究所(CSSC),浙江 杭州)

零點漂移現(xiàn)象會對電荷放大器的數(shù)據(jù)處理精度產(chǎn)生不良影響,要想提升電荷放大器的性能必須采取零點漂移補償技術(shù)。目前常用的補償方案有兩種類型,一種是基于硬件的補償方案,主要針對電荷放大器的電荷轉(zhuǎn)換電路、歸一化電路采取補償措施,例如增加多個運算放大器構(gòu)成減法電路,補償零點漂移信號;另一種是基于軟件的補償方案,實現(xiàn)方法是在主控芯片中寫入零點漂移補償程序,達到補償效果。對比來看,軟件補償方案的成本更低,實現(xiàn)方便,補償效果穩(wěn)定,因此本文主要對電荷放大器零點漂移的軟件補償技術(shù)展開分析。

1 電荷放大器零點漂移補償技術(shù)

1.1 軟件補償方案

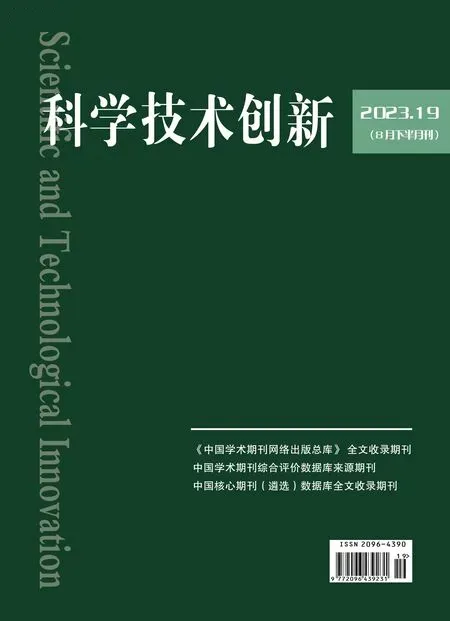

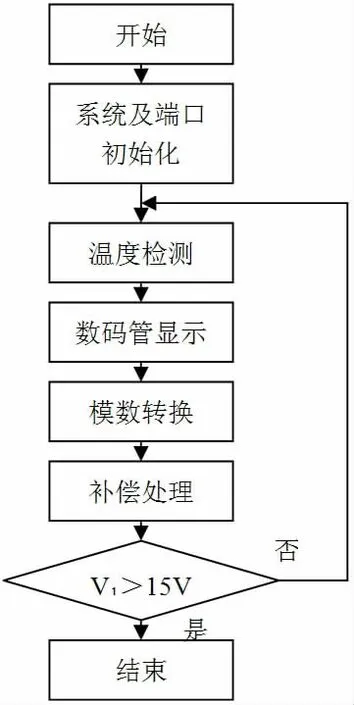

本文設計的軟件補償方案如下:在電荷放大器的輸出端安裝一塊補償電路板,可以實時收集電荷放大器的輸出信號。然后利用A/D 轉(zhuǎn)換芯片將模擬信號轉(zhuǎn)換為數(shù)字信號。在主控芯片中寫入零點漂移補償程序,使用該程序處理轉(zhuǎn)換后的數(shù)字信號,實現(xiàn)零點漂移補償。補償后的結(jié)果通過數(shù)碼管進行顯示,整個補償過程如圖1 所示。

圖1 零點漂移的軟件補償方案

與硬件補償相比,本文設計的軟件補償具有以下優(yōu)勢:其一是所用元器件較少,降低了補償成本。如圖1 所示,該補償方案中只需要在電荷放大器的輸出端加裝一塊補償電路板(A/D 轉(zhuǎn)換芯片可以嵌入到電路板中),即可達到零點漂移補償效果。同時,補償電路板的尺寸能夠靈活調(diào)整,確保可以放置在電荷放大器內(nèi),不需要增加電荷放大器的體積。其二是補償效果更好,如果采取硬件補償,無法避免循環(huán)電路帶來的死區(qū)時間影響,補償效果也會大打折扣。而軟件補償則避免了此類問題,因此補償效果更加理想。

1.2 零點漂移補償電路結(jié)構(gòu)組成

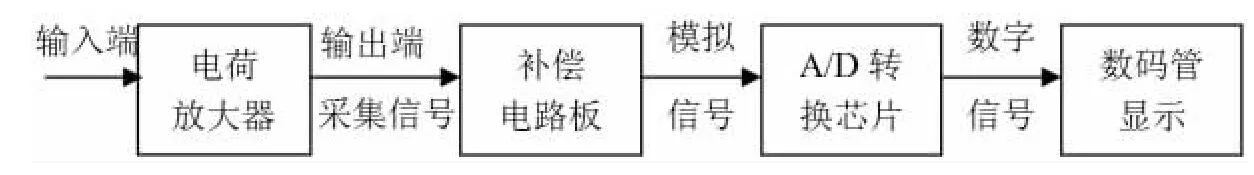

軟件補償電路由A/D 轉(zhuǎn)換、溫度檢測、數(shù)據(jù)顯示等多個電路組成,如圖2 所示。其中,單片機主控電路會根據(jù)前端參數(shù)找出合適的零點漂移補償程序,并在數(shù)碼管上顯示補償結(jié)果;報警電路在傳感器輸入阻抗達不到要求的情況下進行報警,提醒工作人員及時更換傳感器;另外,考慮到溫度對零點漂移的影響顯著,還設計了溫度檢測電路,根據(jù)檢測結(jié)果改變室溫,提供符合電荷放大器正常運行的溫度。

圖2 零點漂移補償硬件電路結(jié)構(gòu)

1.2.1 電源模塊

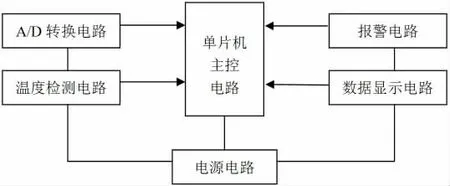

軟件補償電路運行需要4 種電壓,分別是+15 V、+5 V、+3 V 和-15 V。可以選擇常規(guī)的3 通道(±15 V、+5 V)電源,再連接低壓降穩(wěn)壓電路將+5 V 電壓降低成+3.3 V 電壓,以滿足補償電路板的運行需要。電源模塊的電路結(jié)構(gòu)如圖3 所示。

圖3 電源模塊電路

圖3 中,左側(cè)的1、2、3 接口與電源箱連接,可以得到+15 V、-15 V 和+5 V 三種電壓;利用2 個電容C1和C2構(gòu)成低壓降穩(wěn)壓電路,穩(wěn)定輸出+3.3 V 電壓。該電源模塊的輸出電流最高可以達到1.2 A,電壓穩(wěn)定度在0.2%以內(nèi),負載穩(wěn)定度在0.5%以內(nèi),可以滿足零點漂移補償電路的運行需要。D1和D2是2 個LED 燈,如果燈亮則表明電壓成功引入和成功轉(zhuǎn)換。

1.2.2 主控電路模塊

本文設計的零點漂移補償電路,主控芯片選擇了STM32f103RCT6,該芯片有56KB 的RAM 和512KB的FLASH,內(nèi)置20 個通用I/O 口、1 個USB 口、1 個CAN 口,以及6 個定時器,能夠滿足補償電路板引腳資源與內(nèi)部處理器資源的處理需求。主控電路由外部晶振電路、復位電路組成,晶振電路可以根據(jù)芯片運行需要產(chǎn)生相應的時鐘頻率;復位電路則是在完成主控程序后使主控電路恢復為初始狀態(tài)[1]。兩條電路利用通用I/O 口與其他芯片(如A/D 轉(zhuǎn)換芯片)連接,完成數(shù)據(jù)通信。報警電路中的信息驗證功能也通過主控芯片來實現(xiàn),該芯片每隔一段時間(默認為10 ms)進行一次壓電傳感器實際阻抗與設計阻抗的對比,如果達不到設計要求則報警指示端口的電位被拉高,指示燈亮起,工作人員盡快更換新的壓電傳感器。

1.2.3 模數(shù)轉(zhuǎn)換模塊

數(shù)模(A/D)轉(zhuǎn)換電路可以將電荷放大器輸出的零點漂移模擬電壓信號轉(zhuǎn)換成STM32f103RCT6 主控芯片可識別的數(shù)字信號。為了兼顧轉(zhuǎn)換效率和轉(zhuǎn)換精度,本文選擇了AD574A 轉(zhuǎn)換芯片,其分辨率可以達到0.02%,轉(zhuǎn)換精度不超過0.05%,轉(zhuǎn)換時間在50 us以內(nèi)。A/D 轉(zhuǎn)換電路為雙極性電壓輸入,輸入電壓為±5 V,數(shù)字輸出量D 與模擬輸入量V 之間的關(guān)系為:

式中,V1表示滿量程電壓,為10 V。經(jīng)過A/D 轉(zhuǎn)換后,主控芯片可以得到實時數(shù)字電壓值,然后啟動已經(jīng)寫好的補償程序即可實現(xiàn)零點漂移補償。

1.2.4 溫度檢測模塊

環(huán)境溫度會對電荷放大器的運行產(chǎn)生影響,如果溫度偏高或太低都會導致數(shù)據(jù)處理精度下降。因此,為了進一步提高零點漂移補償效果,本文在軟件補償電路中加入了溫度檢測模塊,該模塊的核心部分是DS18B20 溫度傳感器,具有體積小、抗干擾能力強等特點。溫度傳感器與主控芯片之間采用CAN 總線接口完成數(shù)據(jù)傳遞和指令接收[2]。檢測范圍-50~100 ℃,檢測精度可以達到0.1 ℃。另外,DS18B20 溫度傳感器屬于磁吸式儀器,可以利用磁力吸附在電荷放大器表面,有利于提高溫度檢測結(jié)果的精確性和實時性。

1.3 零點漂移補償電路的軟件部分

補償電路軟件部分的設計任務是編寫補償程序,本文選擇Keil Vision5 軟件作為編程開發(fā)平臺,補償程序為:補償電路啟動后,首先進行系統(tǒng)與工作端口的初始化,完成初始化后計時器開始計時,為補償公式中的時間參數(shù)提供數(shù)字。溫度檢測模塊投入運行,并將采集到的實時溫度值展示在數(shù)碼管上。在實時溫度處于電荷放大器工作溫度區(qū)間內(nèi)的情況下,利用A/D 轉(zhuǎn)換芯片將電荷放大器輸出端采集到的模擬信號轉(zhuǎn)化成數(shù)字信號,然后進行補償處理。完成補償后,結(jié)果在數(shù)碼管上顯示;同時執(zhí)行一個判斷程序“V1>15V?”如果判斷結(jié)果為“是”,則結(jié)束程序;如果判斷結(jié)果為“否”,則開啟下一輪補償。重復上述過程,直到得到最終的補償結(jié)果[3]。軟件程序如圖4 所示。

圖4 補償程序流程

2 電荷放大器零點漂移補償實驗

2.1 零點漂移補償采集裝置

為了驗證上文設計的電荷放大器零點漂移補償方案,組建了零點漂移補償采集系統(tǒng)并進行了補償實驗。實驗裝置包括壓電傳感器、電荷放大器、補償電路板、電源箱以及連接各裝置的電線。壓電傳感器用于模擬電荷放大器輸入端接入的高輸入阻抗,電荷放大器與補償電路板的地線相接后再接地。零點漂移補償采集裝置的實物連接如圖5 所示。

圖5 零點漂移補償采集裝置實物連接

該裝置中,將電荷放大器與壓電傳感器的I 端口連接,電荷放大器的輸出端與補償電路板連接。電源箱輸出一個+15 V 和一個+5 V 的電壓,滿足補償電路板中各電器元件的運行需要。為避免實驗過程中外部電磁干擾對補償電路板的運行產(chǎn)生不良影響,在設計實驗裝置時間補償電路板放在一個鋁制盒中,起到屏蔽干擾的作用[4]。

2.2 零點漂移補償實驗分析

完成實物連接后,使用本套裝置進行零點漂移補償實驗,并對比不同條件下的零點漂移補償效果。結(jié)合電荷放大器的運行原理可知,壓電傳感器阻抗、傳感器靈敏度、加載方式等都會對電荷放大器的零點漂移產(chǎn)生影響。本文選取了“壓電傳感器阻抗”這一因素展開實驗分析,對比補償前后的零點漂移值驗證該裝置的補償效果。

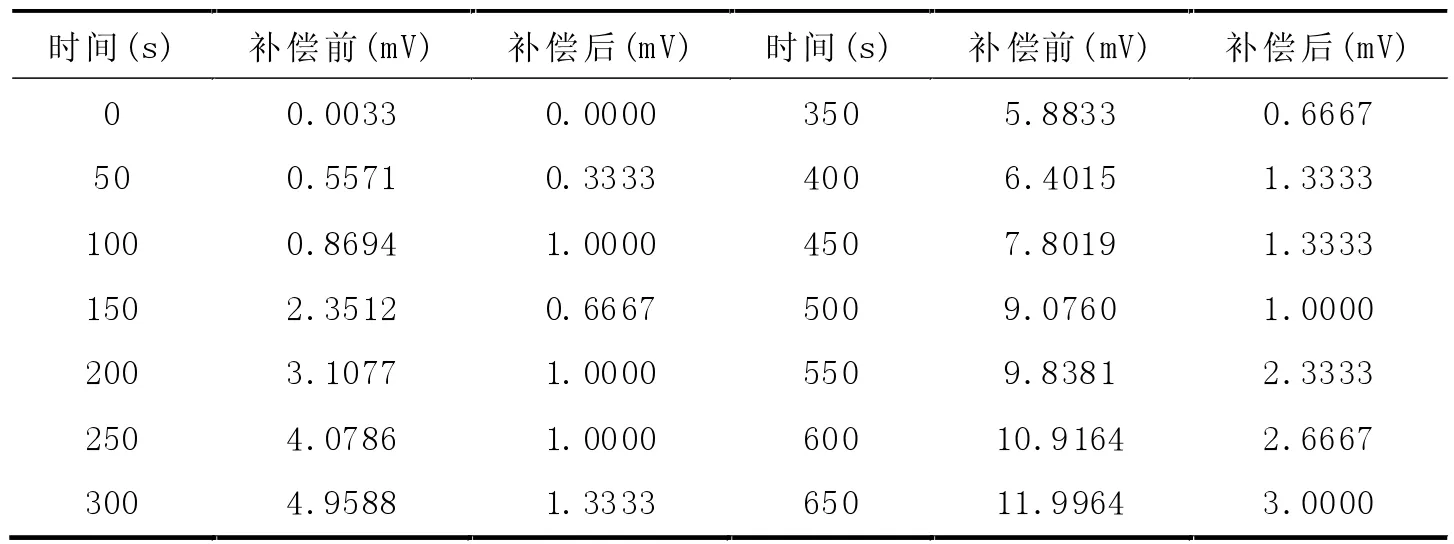

采用控制變量法,將壓電傳感器阻抗作為唯一變量,將傳感器靈敏度參數(shù)設定為1.25pC/unit,輸出靈敏度設定為1mV/unit, 選擇壓電傳感器的I 通道連入電荷放大器的輸入端[5]。完成上述準備工作后,閉合開關(guān)使電荷放大器運行,并采集數(shù)據(jù)。設定數(shù)據(jù)采集間隔為50 s,分別在0 s、50 s、100 s……600 s、650 s獲取補償前后的零點漂移值,統(tǒng)計結(jié)果見表1。

表1 接入壓電傳感器I 通道時零點漂移補償前后數(shù)據(jù)對比

由表1 數(shù)據(jù)可知,在補償電路板接入前,電荷放大器的零點漂移值隨著時間的推移呈現(xiàn)出遞增趨勢,啟動時(0 s)為0.0033 mV,在啟動650 s 后上升至11.9964 mV;在補償電路板接入后,電荷放大器的零點漂移值雖然總體上也呈現(xiàn)出了上升趨勢,但是上升速度明顯變慢,并且在650 s 時零點漂移值僅為3.0000 mV,約為補償前的1/4,這一數(shù)據(jù)表明本文設計的補償方案能夠取得很好的補償效果。

結(jié)束語

本文提出了一種基于軟件補償?shù)碾姾煞糯笃髁泓c漂移補償方案,其核心裝置是一塊由主控芯片控制的補償電路板,可以將采集到的模擬信號轉(zhuǎn)化成數(shù)字信號并利用零點漂移補償程序進行處理。實驗表明,使用該方案進行補償后,電荷放大器的零點漂移值相比于未補償時降低了約1/4,達到了設計預期。