全廠斷電事故下殼內熱工水力與非能動安全殼熱量導出系統耦合特性實驗研究

李偉, 初煒鈺, 叢繼東, 張楠, 孟兆明, 孫中寧

(1.哈爾濱工程大學 黑龍江省核動力裝置性能與設備重點實驗室, 黑龍江 哈爾濱 150001; 2.哈爾濱工程大學 核科學與技術學院, 黑龍江 哈爾濱 150001)

在2011年的福島核事故中,地震和海嘯導致福島核電站發生了全廠斷電事故(station black-out accident,SBO),能動安全殼安全系統未能投入運行,最終發生安全殼氫氣爆炸,導致放射性物質泄漏到外部環境,造成了嚴重的后果[1]。第三代先進壓水堆核電通常采用非能動安全殼熱量導出系統(passive containment heat removal system,PCS)來確保安全殼在SBO事故工況下的完整性[2-5]。例如,在APR-1400核電廠安全殼設計中提出了一個在安全殼頂部布置多熱管非能動安全殼熱量導出系統的方案[2]。VVER-1200核電廠采用雙層混凝土安全殼,包含4個相同的獨立非能動安全殼熱量導出系統[4]。AP1000核電廠采用內層鋼制外層鋼筋混凝土的雙層安全殼,在安全殼上部布置了非能動安全殼熱量導出系統作為電站最終熱阱[6]。

然而,PCS的運行會影響安全殼大空間內氣體流動、溫度分布以及不凝結氣體的分層情況等熱工水力特性[7]。同時,安全殼內復雜的熱工水力環境又會反過來影響PCS的排熱功率與運行特性,如安全殼內大空間中可能存在的溫度不均勻、氣體濃度不均勻等都可能造成不同系列PCS的運行特性出現差異[8-11]。因此,國內外學者進行了大量相關實驗,并與數值計算結果進行了對比。針對AP-600的非能動安全殼熱量導出系統(passive containment cooling system, PCCS),美國西屋公司使用大比例實驗裝置進行了大量試驗[12],并與COMMIX-1D程序的結果進行了比較[13]。結果表明:實驗數據與計算結果吻合較好,當安全殼外表面100%被水覆蓋時,整個安全殼局部最大壁面溫差小于13 ℃。Bezlepkin等[4,14]針對VVER-1200堆型非能動安全殼熱量導出系統進行了實驗研究,并將實驗數據與三維流體力學代碼和KUPOL-M集總參數代碼進行的數值模擬進行了比較,結果吻合較好。Lim等[15]設計搭建了一個小型模擬PCCS的實驗裝置,針對一種適用于殼內空間有限的電廠的非能動安全殼熱量導出系統,通過實驗研究了其兩相自然循環流動及其沸騰傳熱特性。

綜上,目前國內外針對第三代壓水堆核電站在SBO事故下安全殼與PCS耦合特性研究多為數值模擬研究與小比例實驗研究,但大型綜合實驗較少。因此,本文是在已有研究基礎上,通過PANGU實驗裝置,開展了“華龍一號”機組在SBO事故后安全殼的響應特性研究以及安全殼熱工水力特性與PCS的耦合特性研究。

1 試驗裝置與研究內容

1.1 試驗裝置介紹

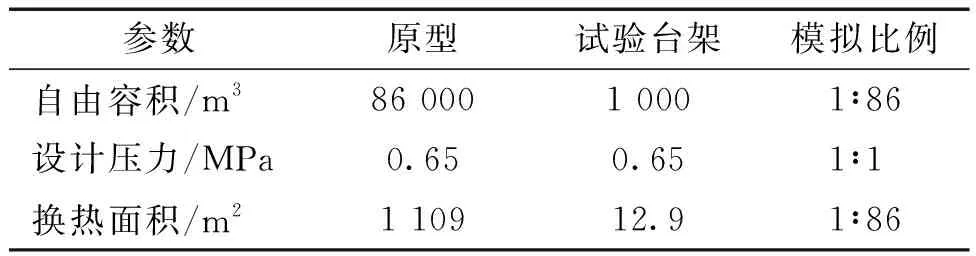

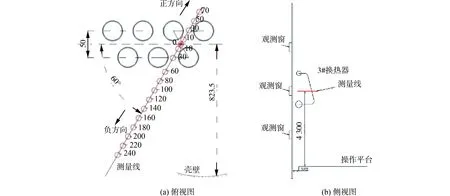

實驗在中國核電工程有限公司廊坊先進核電研究中心PANGU試驗裝置上進行,裝置如圖1所示,其主要系統包括安全殼模擬體、汽-氣供應系統、PCS、試驗裝置控制系統、試驗測量與數據采集系統以及其他附屬設施[16]。安全殼模擬體主要模擬比例參數如表1所示。安全殼模擬體整體設計及隔間分布如圖2所示。實驗裝置比例模化尺寸見文獻[16]。

表1 安全殼主要模擬比例參數

圖2 安全殼模擬體設計Fig.2 Containment simulator design

1.2 試驗工況

SBO模擬試驗在穩壓器隔間(P隔間)以及中心隔間內噴放氣相質能釋放源項與規定流量的氦氣,3列PCS全部投入運行,PCS采用自然循環模式。

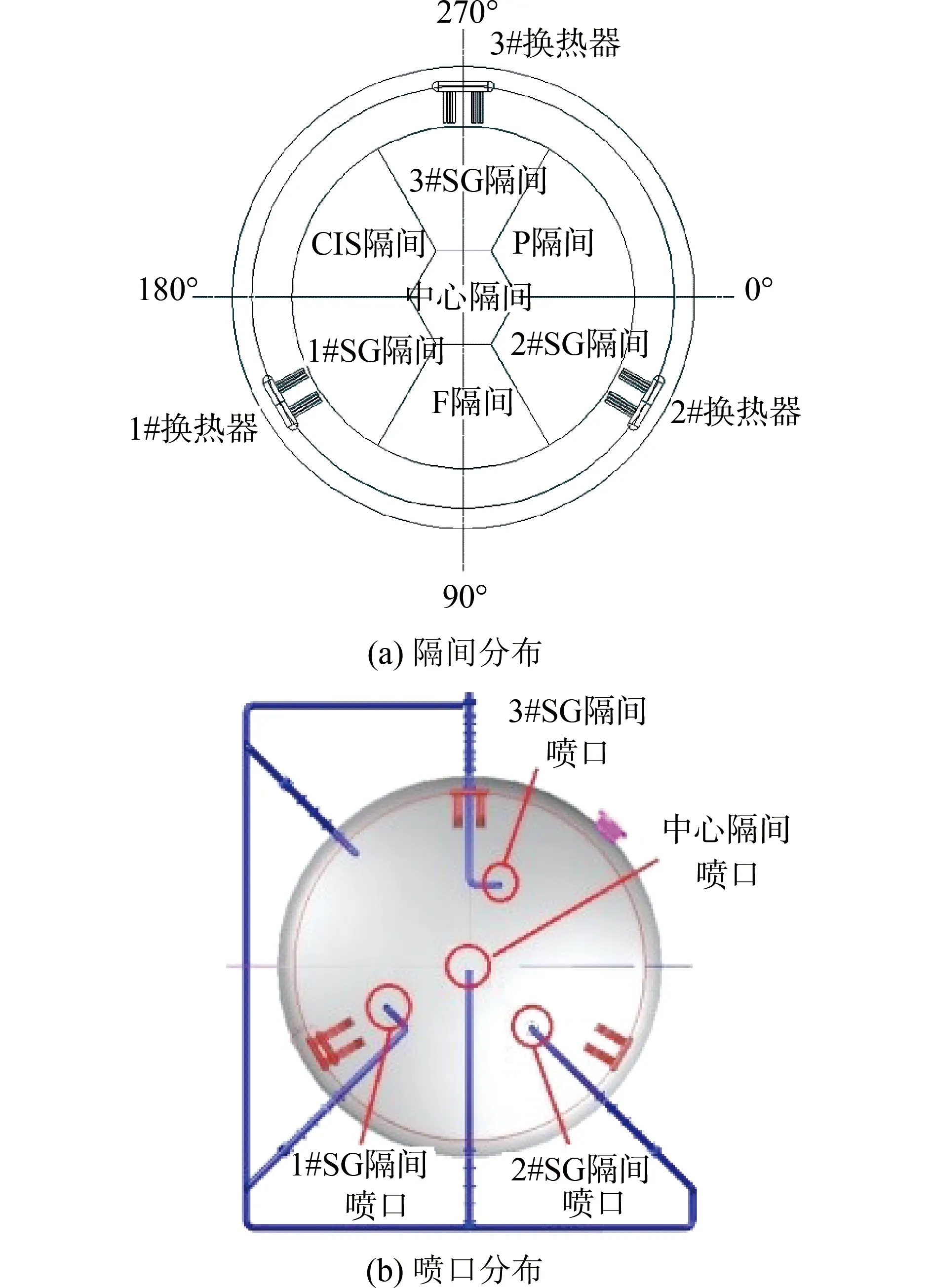

SBO始發嚴重事故模擬試驗主要關注全廠斷電事故發生后,安全殼的壓力響應特性以及PCS的排熱能力變化情況。圖3展示了SBO試驗中蒸汽噴放流量的設定曲線與實際的蒸汽噴放流量變化情況(無量綱蒸氣噴放流量為噴放流量與流量峰值的比值)。可以看出,實際的蒸汽噴放流量很好地再現了預設定值的要求,由于調整閥門開度需要一定的時間造成前160 s的噴放有一定誤差流量,但這段時間內蒸汽噴放的總能量略大于設定值的要求,故實際蒸汽噴放流量是偏保守的。

圖3 蒸汽噴放流量Fig.3 Steam discharge rate

在試驗開始前,對安全殼模擬體和PCS水箱的初始溫度進行了調整,均約為45 ℃。實驗中通過氦氣對氫氣的擴散進行模擬。試驗時,首先通過P隔間噴口將蒸汽噴入安全殼模擬體內,在蒸汽噴放進行至11 363 s時,將氦氣注入蒸汽管道,使其與蒸汽一起從P隔間噴口通入安全殼模擬體內。直至18 740 s時,停止注入氦氣,并同步將蒸汽噴口由P隔間噴口切換到中心隔間噴口,繼續注入蒸汽直至試驗結束。

1.3 數據測量及處理

試驗裝置的測量與數據采集系統直接記錄安全殼模擬體內壓力(誤差0.1%)、殼內氣體的溫度(誤差0.4%)、殼內氣體成分與濃度(體積分數),噴放管路流量(誤差0.2%)、PCS回路循環流量(誤差0.2%)以及回路內溫度(誤差0.4%)與壓力(誤差0.1%)等測量參數。PCS排熱量利用內部換熱器進出口處流體的焓差進行計算。

2 結果分析

2.1 安全殼模擬體內的壓力響應及PCS排熱功率響應

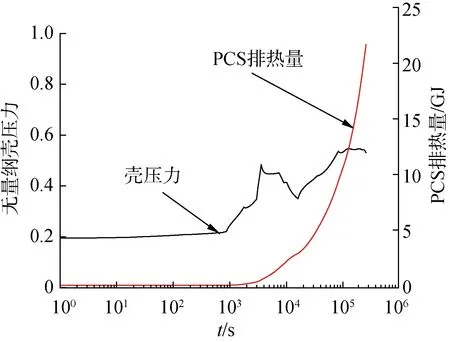

圖4展示了SBO模擬試驗中無量綱(殼壓力和設計壓力的比值)殼壓力和PCS排熱功率的變化情況。可以看出,在試驗噴放的前860 s,試驗質能釋放量相對較小(見圖3),安全殼模擬體內壓力和PCS排熱功率呈現緩慢增加趨勢。在860~3 600 s期間,試驗質能釋放量驟然增加,致使安全殼模擬體內壓力和PCS排熱功率迅速增加。在3 600 s后,試驗質能釋放量驟然減少,導致噴入殼內的能量少于PCS排熱量和鋼構件吸熱量的總和,故殼內壓力開始下降,PCS排熱功率也同步下降。

圖4 殼壓力與PCS排熱量Fig.4 Shell pressure and PCS heat discharge

當試驗進行至約17 000 s時,鋼構件吸熱與PCS排熱的總和不足以帶走噴入殼內的能量,殼內壓力開始再次回升,PCS排熱功率也相應增加。但隨著PCS的不斷排熱,PCS水箱內水溫度越來越高,PCS回路入口水溫也越來越高,PCS排熱能力逐漸減弱。在約25 000 s時,PCS排熱功率再次呈現下降狀態。

最終,當殼內噴入的能量與PCS排熱量和殼體散熱量之和達到平衡時,殼內壓力和PCS排熱功率均達到相對穩定的狀態,并且這一狀態一直保持到72 h試驗結束。

在整個試驗過程中,殼內的最高峰值壓力出現在長期穩定階段,約為0.53倍設計限值。這表明在典型事故SBO工況下,PCS具有足夠排熱能力,能夠保證安全殼的壓力低于設計限值。

2.2 安全殼模擬體內的溫度分布

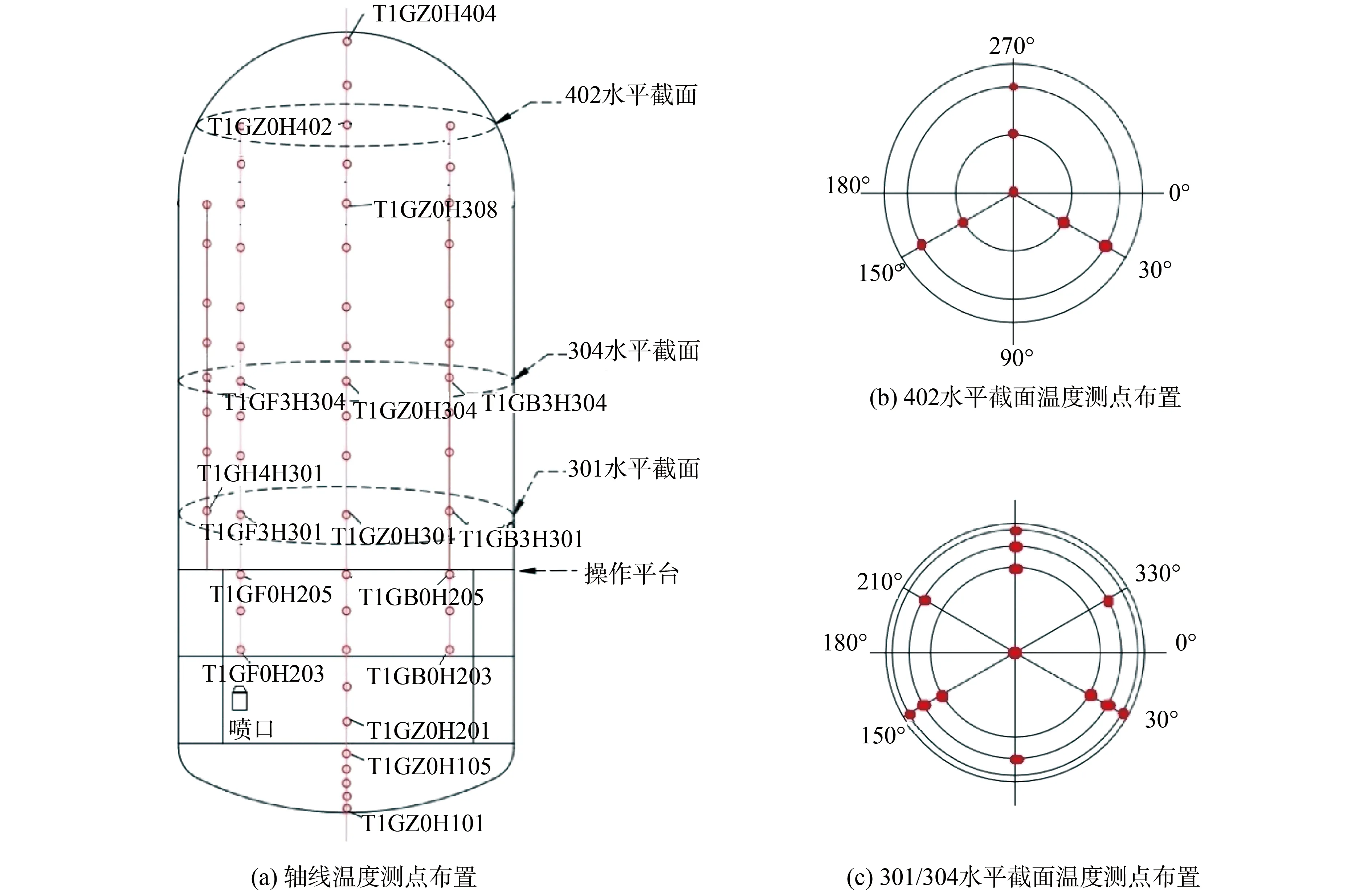

本文分別對隔間區域,操作平臺以上空間區域以及下封頭空間區域,沿高度方向與徑向上的溫度測點數據進行了分析。高度方向測點如圖5(a)所示:對于隔間區域,主要分析1#SG隔間和P隔間內中心軸線上的溫度分布情況;對于操作平臺以上空間區域,主要分析殼中心軸線、1#SG隔間上方軸線、P隔間上方軸線以及CIS隔間上方軸線上(位于1#與3#PCS換熱器之間)的溫度分布;對于下封頭空間區域,主要分析其中心軸線上的溫度分布。徑向和周向測點如圖5(b)、(c)所示:距離操作平臺最近的301截面,位于換熱器中部位置的304截面,位于上封頭空間中部位置的402截面。

圖5 溫度測點分布Fig.5 Distribution of temperature measuring points

2.2.1 沿高度方向上的溫度分布

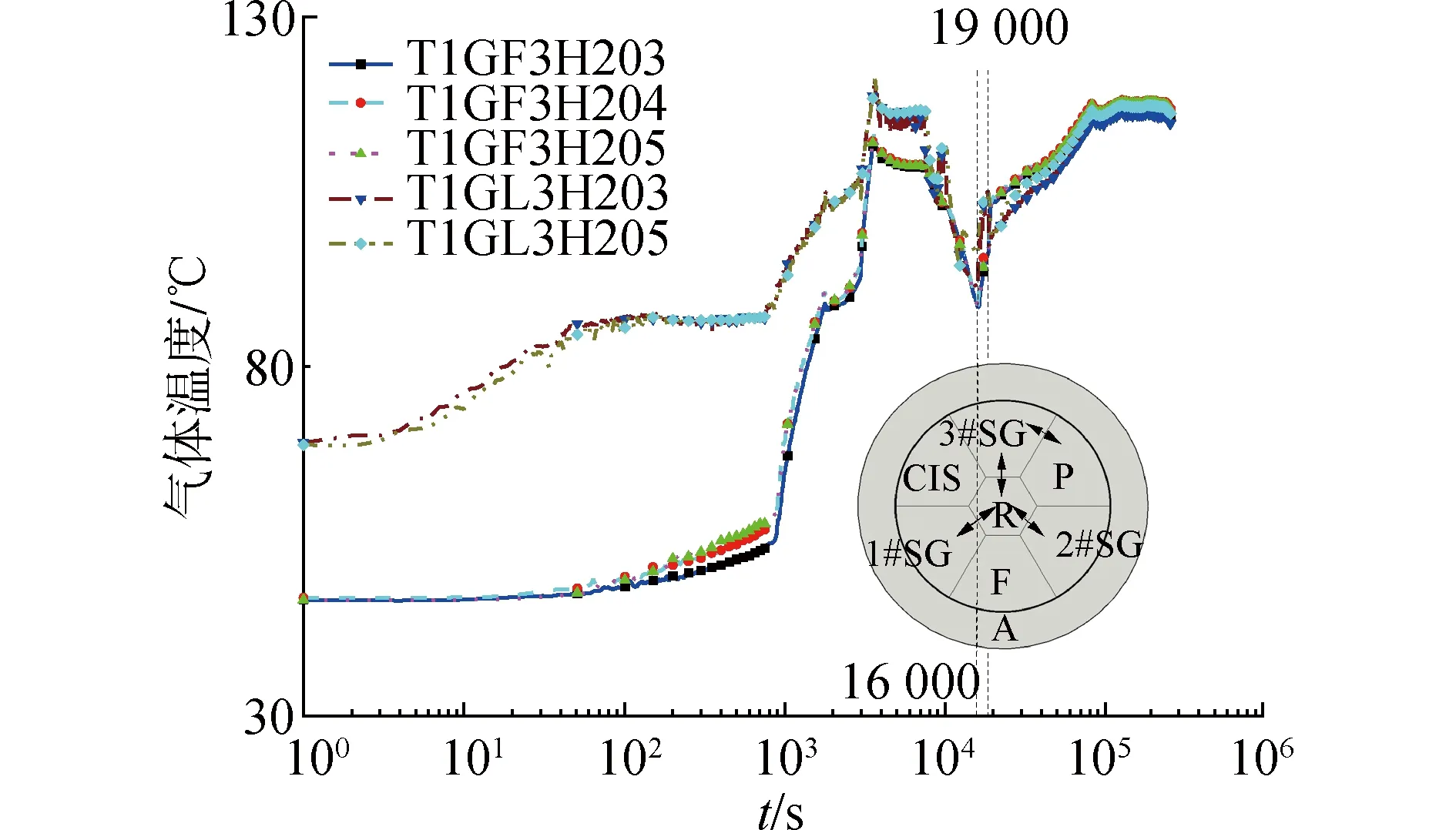

圖6給出了SBO模擬實驗中隔間內氣體溫度的變化情況。可以看出,在試驗前7 500 s,噴口所在隔間(P隔間)內氣體溫度顯著高于1#SG隔間,最大溫差達到了近37 ℃。隨著噴放的進行,2個隔間內的氣體溫度逐漸趨于一致。當試驗進行至約16 000 s時,由于噴放蒸汽流量驟然增加(見圖3),所以噴口所在隔間(P隔間)內氣體溫度再次明顯高于1#SG隔間。

圖6 試驗中隔間內氣體溫度分布Fig.6 Gas temperature distribution in the compartment

當試驗進行至約19 000 s時,蒸汽轉由中心隔間噴口噴入,由于1#SG隔間與中心隔間直接相連通,而P隔間通過3#SG隔間與中心隔間間接相連通,所以1#SG隔間內氣體溫度轉而高于P隔間內氣體溫度,約高了5 ℃。隨著噴放的進行,2個隔間內氣體溫度逐漸再次趨于一致。

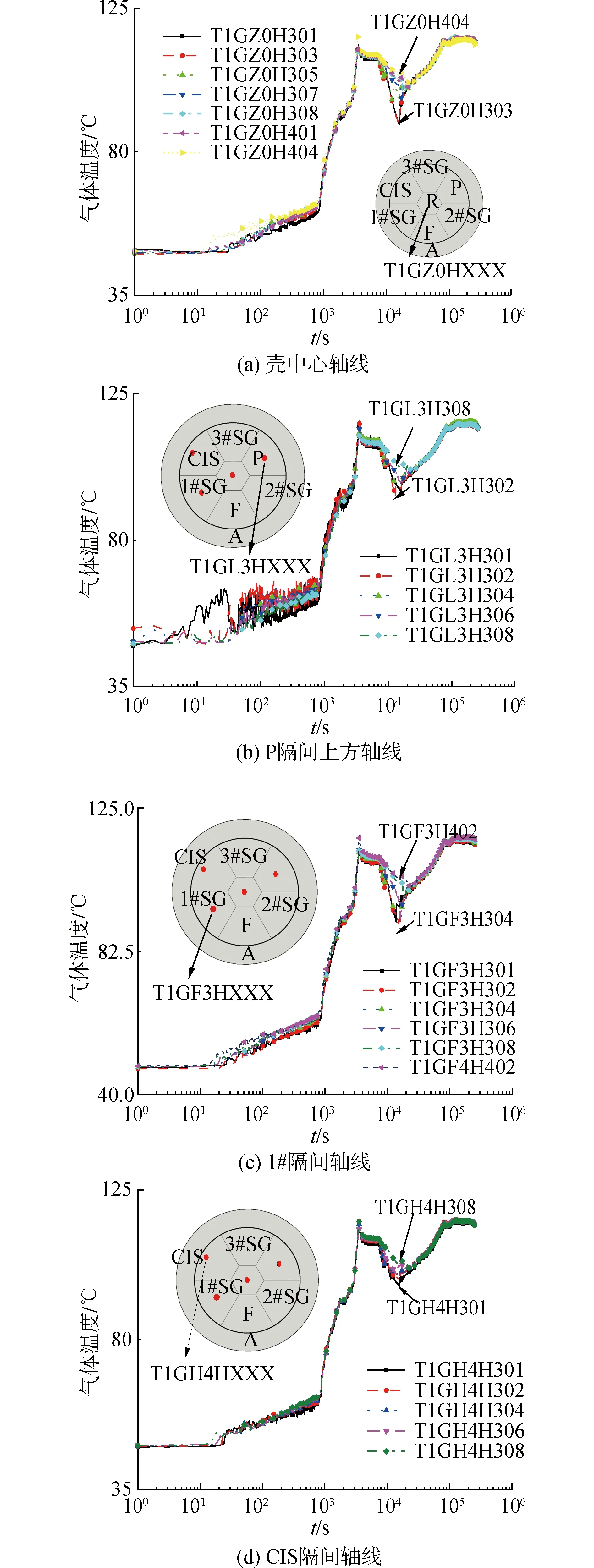

圖7展示了SBO試驗中操作平臺以上空間內沿高度方向上的氣溫分布情況。可以看出,在試驗剛開始時,蒸汽噴放流量較低,操作平臺以上空間氣體溫度的變化略滯后于蒸汽的噴放過程,在噴放進行至約20 s時,操作平臺以上空間氣體溫度才開始增加,并且噴放隔間(P隔間)上方軸線上的溫度分布的不均勻性顯著高于其他隔間上方軸線上溫度分布的不均勻性。在860 s后,蒸汽噴放流量顯著增加,操作平臺以上空間內各處快速升溫,并且沿高度方向上氣體溫度分布的不均性很快消失。至約3 600 s時,操作平臺以上空間內沿高度方向上氣體溫度分布呈現出較為均勻的狀態。

圖7 試驗中操作平臺以上空間沿高度方向上溫度分布Fig.7 Temperature distribution along height in the space above the operating platform in test

在3 600 s,蒸汽噴放流量驟然降低,此時入射蒸汽的能量基本等于PCS排熱量和鋼構件吸熱量之和,殼壓力和溫度處于基本穩定狀態。當試驗進行至約7 500 s時,蒸汽噴放流量進一步降低,單位時間蒸汽所攜帶的能量低于PCS功率,入射蒸汽對空間的夾帶和攪混能力也顯著減弱,由此導致殼內壓力和溫度開始下降。受到PCS不斷排熱的影響,相比于換熱器上方空間,換熱器所在空間及其以下空間的降溫速度相對較快。故上封頭空間與直段空間之間開始出現明顯溫度分層,在約16 000 s時,上封頭最上部與直段空間下部的氣體溫差達到最大值,約為16 ℃。

在約16 000 s以后,蒸汽噴放流量有所回升,入射蒸汽對空間的夾帶攪混能力也有所增加,殼壓力也開始再次增加,上封頭與直段空間之間的氣體溫度分層開始逐漸減小。至約23 000 s時,操作平臺以上空間內高度方向上氣體溫度分布再次呈現出均勻的狀態,不同軸線上最大氣體溫差不超過2 ℃,并且這一狀態一直保持到試驗結束。

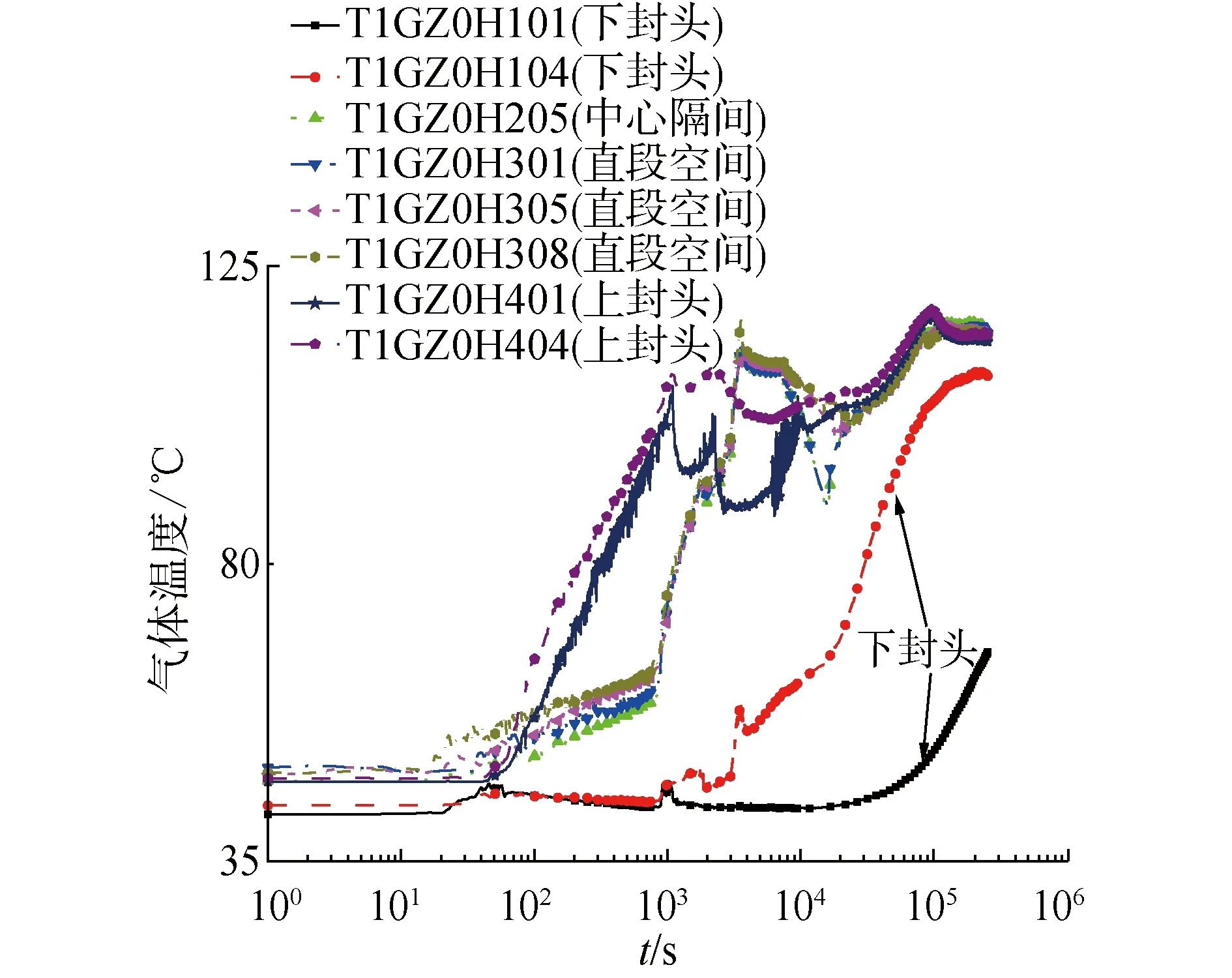

圖8給出了SBO試驗中下封頭內空間溫度和其上部空間溫度的對比情況。噴放初期由于殼內壓力升高,部分上部空間的空氣被壓縮至下封頭。隨著事故進程的推進,下封頭內靠近上部的氣體溫度升高,下封頭的部分空氣又回到了上部空間。

圖8 試驗中下封頭溫度與操作平臺以上空間溫度對比Fig.8 Comparison between lower head temperature and space temperature above the operating platform in test

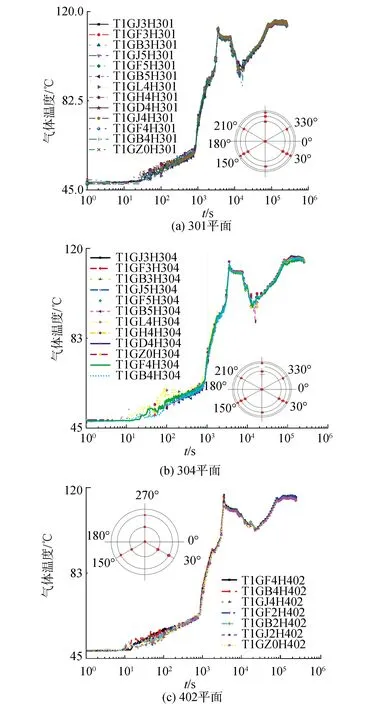

2.2.2 不同高度水平截面內的溫度分布

徑向方向主要對301、304與402水平截面內(見圖5(b)、(c))的氣體溫度分布情況分析,結果如圖9所示。可以看出,在試驗噴放的前860 s,3個水平截面內氣體溫度分布具有一定的不均性。在試驗進行至約860 s時,蒸汽噴放流量大幅度增加,安全殼模擬體內橫向氣流的流動和擴散作用增強,水平截面內溫度分布的不均勻性很快消失,同一截面內溫度分布的最大溫差僅約為2 ℃。

圖9 SBO試驗不同高度處同一平面內溫度分布Fig.9 Temperature distribution in the same plane at different heights of SBO test

噴放進行至10 000 s后,蒸汽噴放流量有所減少(見圖3),導致安全殼模擬體內橫向氣流的流動和擴散作用與換熱器的冷卻作用短期內出現不匹配的情況,所以301截面和304截面內氣體溫度分布開始呈現出一定的不均性。在試驗進行至約16 000 s時,301截面和304截面內溫度分布的不均勻性達到最大值,分別約為10 ℃和12 ℃。

在試驗進行至約16 000 s時,蒸汽噴放流量有所回升,這種不匹配效應逐漸減小,至約20 000 s時,301和304截面內溫度分布重新趨于均勻,此時截面內最大氣體溫差約為2 ℃,并且這一狀態一直保持至72 h試驗結束。位于上封頭中部的402截面,其遠離噴口和PCS換熱器,在整個試驗過程中,402截面內氣體溫度分布一直較為均勻,最大溫差僅約為2 ℃。

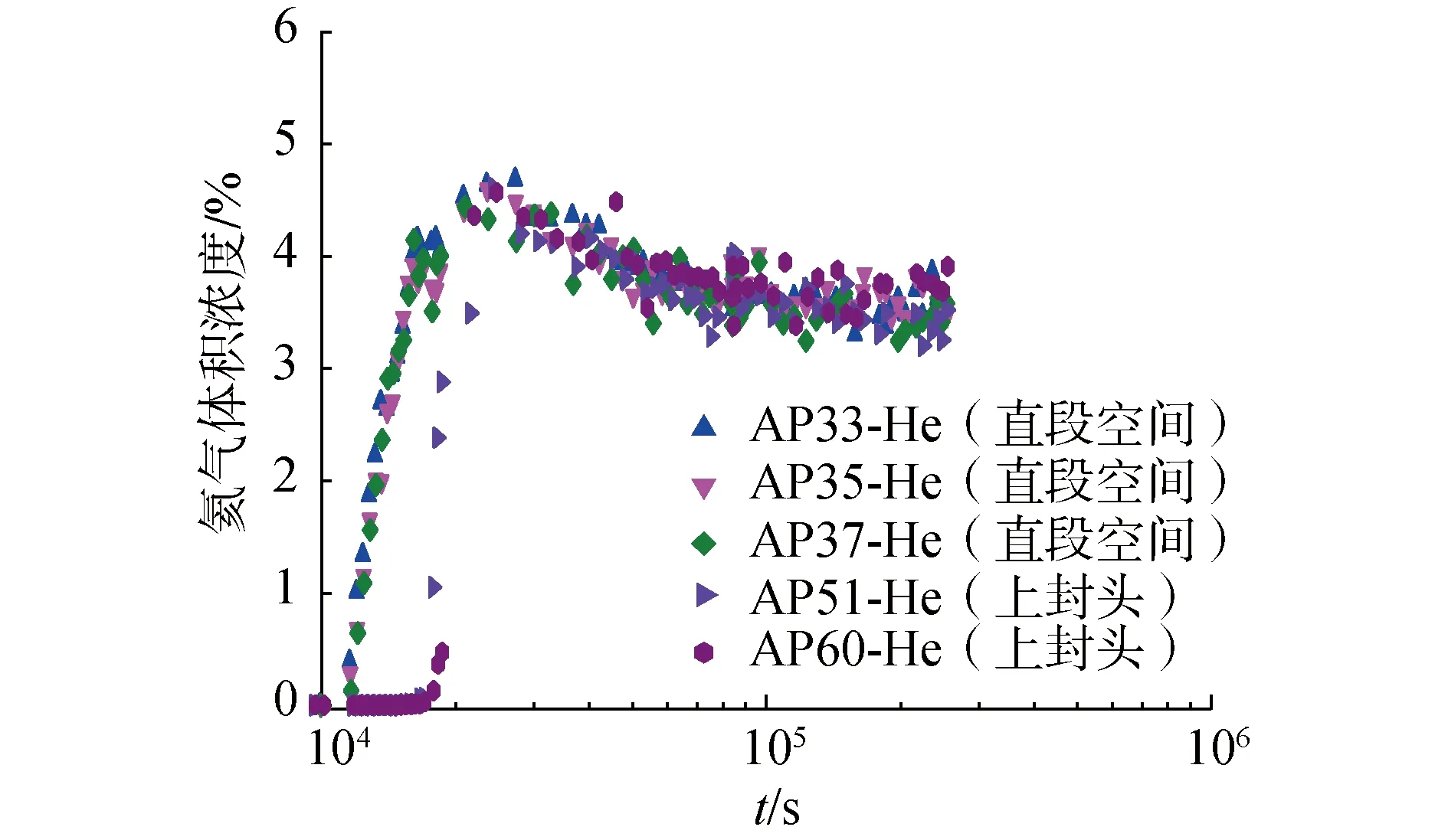

2.3 安全殼模擬體內氦氣濃度分布

SBO試驗中安全殼模擬體內氦氣濃度的分布情況如圖10所示。可以看出,在氦氣通入安全殼模擬體期間,受到殼內高度方向上分層的影響(見圖7),直段空間內的氦氣濃度快速增加,而上封頭內的氦氣濃度增加較為緩慢。在結束氦氣通入后,受到殼內內部環流的作用以及氦氣自身擴散的影響,殼內各處氦氣濃度逐漸趨于一致。

圖10 SBO試驗殼內氦氣分布Fig.10 Distribution of helium in the containment

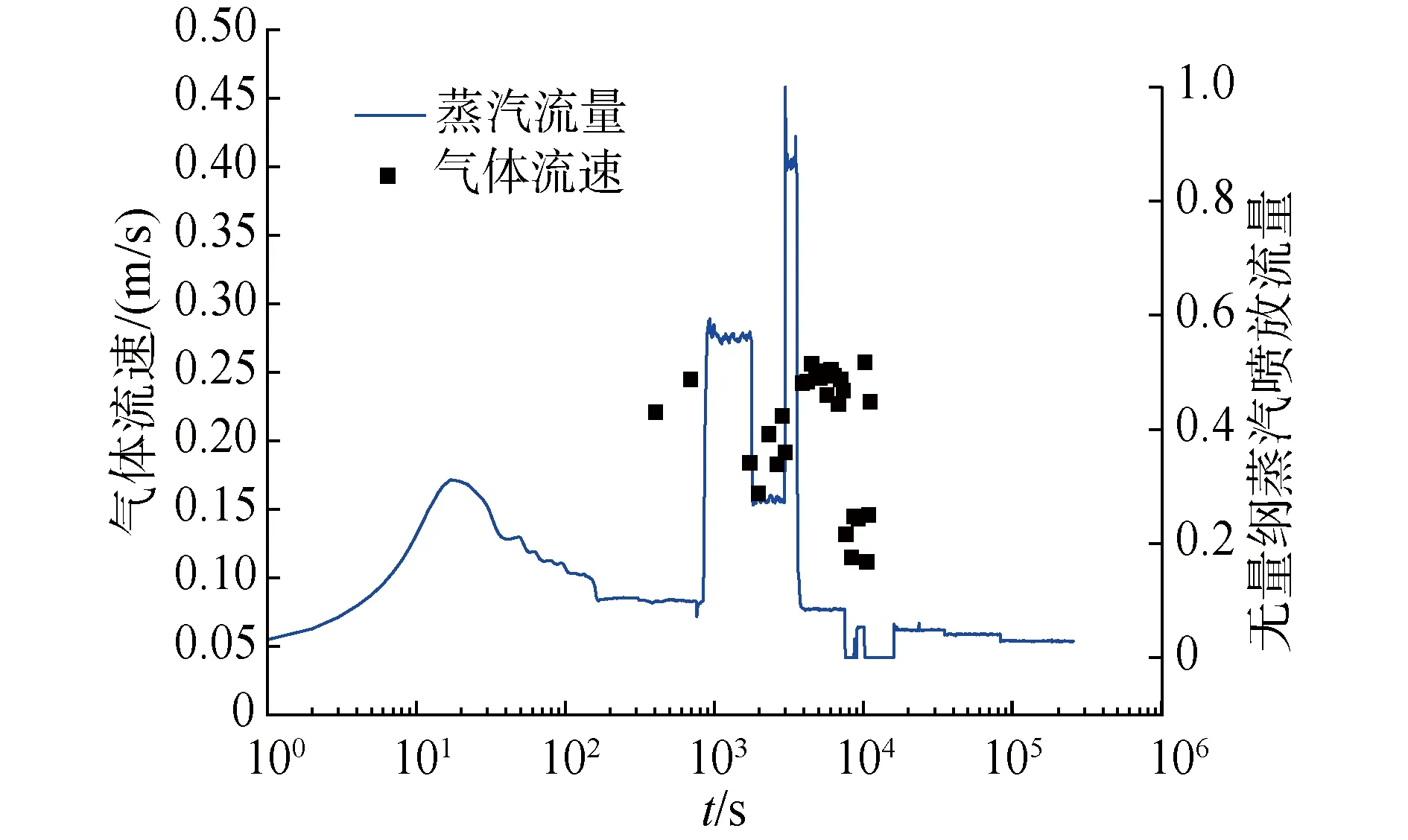

2.4 殼內流場

利用LDV對位于3#換熱器中部靠近殼壁附近(以下簡稱“近壁側”)的氣體流動情況進行了測量。圖11給出了SBO試驗中3#換熱器近壁側的氣體流速變化情況,為了便于分析,圖中同時示出了蒸汽噴放流量隨時間的變化情況。可以看出,換熱器中部近壁側的氣體流速很低,在0.25 m/s以下,并且隨著蒸汽噴放流量的劇烈變化,近壁側的氣體流速也相應發生改變。最大氣體流速在0.25 m/s左右,最小流速約0.12 m/s。流速方向均為正,表明換熱器近壁側的氣體為向下流動。

圖11 SBO試驗換熱器近壁處的氣體流速Fig.11 Gas flow rate near the wall of SBO test heat exchanger

在試驗的低速噴放階段(>85 000 s),蒸汽噴放流量保持不變,構件吸熱也已經基本達到飽和,殼內溫度場變化趨于穩定,殼內氣體循環也趨于穩定。為了掌握PCS換熱器管束附近流場情況,在186 880~190 480 s時間段,利用LDV對換熱器管束區及其附近流場進行了測量。

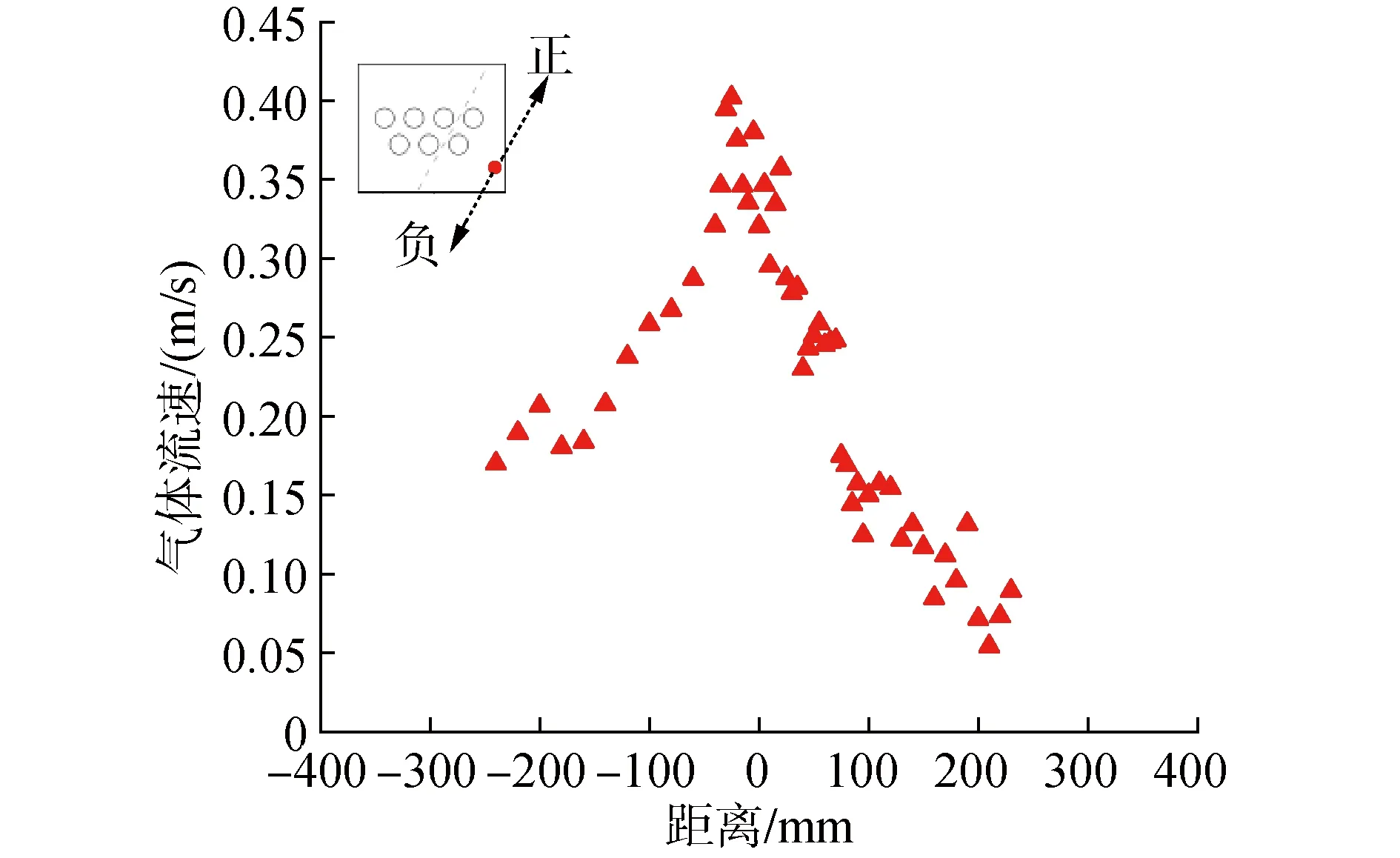

圖12給出了換熱器管束附近LDV流速測點的布置情況。以換熱器2排管束的中間分隔面與測點連線的交點為測量起始“0”點,定義靠近殼壁側的測點位置為負,而遠離殼壁側的測點位置為正。調整LDV,使得氣體速度測點沿水平方向從最靠近殼壁面測點側逐步向殼空間內部移動,并同步測量氣體流速,測點移動路徑與管束平面的夾角呈60°,測量結果如圖13所示。

圖12 換熱器管束附近氣體流速測點位置Fig.12 Position of gas velocity measuring point near heat exchanger bundle

圖13 試驗低速噴放階段時換熱器管束附近氣體流速Fig.13 Gas flow rate near the tube bundle of the heat exchanger in the low-speed injection stage

由圖13可以看出,在-240~<-140 mm內,氣體流速約為0.2 m/s;隨著測點逐漸靠近管束(-140~<-50 mm),氣流速度持續增加;在-50~<50 mm內,測點處于換熱器2排管束中間,氣體平均流速約為0.35 m/s,最大流速約為0.4 m/s;隨著測點逐步遠離管束移向殼中心(50~<200 mm),氣體流速快速減少,在200 mm處,氣體流速只有約0.075 m/s。這說明換熱器表面蒸汽冷凝所產生的夾帶和抽吸作用使靠近傳熱管壁面的氣體流速明顯加快,這有利于減少不凝結氣體,尤其是氦氣在傳熱管表面的過度濃縮。

3 結論

1)在核電廠發生SBO事故的工況下,PCS具有足夠的排熱能力將安全殼壓力峰值維持在約為0.275 MPa,其峰值遠低于設計極限值。

2)在事故初期,由于質能釋放源項在P隔間與中心隔間迅速噴放,P隔間與中心隔間內氣體溫度顯著高于其他隔間。隨著事故進程的推進,不同隔間內氣體溫度差異逐漸減小甚至消失。

3)在事故不斷發展的過程中,殼內操作平臺以上空間在軸向上的分布在事故前、中期較為均勻。事故后期殼內軸向上會出現一定程度的溫度分層,其最大分層溫差不大于16 ℃。

4)在事故前期,操作平臺以上空間在不同高度的水平截面的溫度分布會出現短暫的不均勻情況,隨著事故的發展,不均勻性逐漸減小。但換熱器附近及其下部空間會出現短暫的溫差較大的情況。

5)下封頭在事故前期由于空氣聚集,導致其內溫度與隔間及隔間上部空間的溫差較大。隨著事故不斷發展,部分聚集的空氣回到上部空間,兩者間的溫差逐漸縮小至近乎相同。

6)在有氦氣注入的情況下,操作平臺以上空間(包括上封頭)均未有明顯的氦氣聚集情況,各處氦氣濃度分布比較均勻。