彬長礦區南部誘發沖擊地壓覆巖關鍵層探討

王博,陳崇楓,賈立龍 ,龍天文

(1.西安科技大學地質與環境學院,西安710054;2.中煤科工集團西安研究院有限公司,西安 710054)

根據煤礦安全管理部門統計數據,具有單層厚度大于10 m堅硬砂巖頂板的巷道是煤礦沖擊地壓事件的高發地區,堅硬頂板型沖擊地壓事故是目前深部煤礦開發面臨的主要安全問題[1]。在目前高強度機械化開采模式下,厚層堅硬頂板在回采過程中極易形成大范圍懸頂,工作面上方懸頂突然斷裂會以瞬時強烈動載的釋放為表現形式,引起采場礦壓發生劇烈改變,巷道發生變形,部分采煤液壓支架出現壓架事件,是煤礦安全生產的重大隱患[2-4]。因此,解決強礦壓的根本措施就是弱化煤層上方的堅硬巖層。目前煤礦采用水力壓裂、鉆孔爆破等技術處理堅硬頂板問題[5-9]。楊繼元等[10]對布爾臺4-2#煤綜放工作面礦壓顯現規律進行了研究,提出了“超前支架+頂板補強+煤幫補強+水力壓裂”的具體防護措施。周航等[11]對水力壓裂切割煤層頂板力學機理進行了研究并對壓裂參數進行了優化。焦戰等[12]對堅硬頂板砂巖水力壓裂裂縫擴展規律進行了研究。然而,煤礦的堅硬頂板普遍有多層而不是一層,如何確定誘發強礦壓的關鍵堅硬層是解決煤礦強礦壓事故的關鍵。煤礦沖擊地壓發生的主關鍵層目前還沒有統一的判別方法。近年來,研究人員開始通過理論計算及微震監測等技術對關鍵層位置進行分析。王虎等[13]應用微震監測的方法分析了礦山地壓演化規律。岳東等[14]、李楊[15]以關鍵層判別法則為基礎,結合井上下聯合微地震監測技術對煤層覆巖關鍵層進行了判別。

基于此,采用關鍵層理論值計算、數值模擬分析以及微震事件驗證的綜合判定方法確定了誘發彬長礦區南部煤礦沖擊地壓的主控層位,為彬長礦區工作面回采期間強礦壓顯現治理提供技術支撐。

1 研究區基本概況

1.1 401101工作面概況

孟村煤礦位于陜西省黃隴侏羅紀煤田彬長礦區南部,設計的產量達到600萬t/年。4#煤層為礦井主要可采煤層,屬于厚~特厚煤層,平均可采厚度為14.25 m。401101工作面屬于該礦井地首采面,工作面面積約0.376 km2,其走向及傾向長度分別為2.09 km和0.18 km。北部毗鄰401102工作面,東側為未開采的401103盤區。

1.2 地層及煤層情況

根據研究區周圍鉆探資料顯示,礦井的巖層建造自下至上分別為:三疊紀上統胡家村組(T3h);下侏羅統富縣組(J1f);中侏羅統延安組(J2y),如圖1(d)所示;直羅組(J2z),如圖1(c)所示;安定組(J2a),如圖1(b)所示;下白堊統宜君組(K1y);洛河組(K1l),如圖1(a)所述;環河-華池組(K1h);地表黃土層(Q)等。

圖1 孟村煤礦ZK1401地層巖心照片Fig.1 Core photo of ZK1401 in Binchang mining area

工作面煤層埋深686~730 m,設計的回采高度為11.60 m,分別為綜采機械采高3.50 m,放頂煤厚8.10 m,采放比1∶2.31。4#煤層傾角平緩,一般在-5°~3°,平均-1°。頂板使用垮落法,煤層的直接頂板為薄層狀灰黑色泥巖,發育水平層理,巖芯斷面可見大量植物莖葉化石。老頂為灰色薄層狀細砂巖,發育平行層理。煤層的底板為黑色厚層狀炭質泥巖,富含炭質,可見植物根莖化石碎片。

1.3 地應力分析

根據401101工作面附近巷道地應力實測結果,如表1所示,工作面應力場特征以水平主應力為主,垂直應力σV最小,表現為σH>σh>σV。礦井最大水平主應力σH呈北北西向,為37.62 MPa,最小水平主應力σh呈北北東向,為23.34 MPa,比值為1.61,水平主應力差值較大,這使得水平應力對巷道頂、底板的影響表現出較明顯的方向性,參看文獻[16]。

表1 401101工作面主應力測量結果Table 1 Results of main stress measurement of working face 401101

2 理論計算判別關鍵層

首先依據關鍵層相關理論,應用理論計算的方法進行關鍵層定位,具體可以通過下述3個程序對關鍵層進行精確定位,參看文獻[17]。

2.1 計算煤層上方的堅硬巖層

煤層上覆堅硬巖層,既在煤礦開采期間,由于其抗折強度高、韌性大,在礦山壓力下變形小于下伏巖層,不與下伏巖層同步變形的巖層體。若第1和第m+1層巖層均是堅硬巖層,中部m層與只和第1層堅硬巖層在采礦過程中協同變形,第m+1層堅硬巖層不與下伏巖層協同形變。依據組合梁理論,第1層硬巖層地載荷可表示為

(1)

式(1)中:q1(x)|m為上覆第m層巖體構成地荷載;hi為第i巖層厚度;γi為第i巖層的容重;Ei為第i巖層的彈性模量;i=1,2,…,m。

同理,第2個堅硬巖層(m+1層)對下伏第1個堅硬巖層構成地載荷可用式(2)表示[10]。

(2)

因為第2個堅硬巖層(m+1層)受到的開采強度影響遠小于第1個堅硬巖層,所以第2個堅硬巖層(m+1層)地上覆巖層可以忽略其承擔的下部所承擔的載荷,則有[10]

(3)

通過式(1)~式(3)即可對堅硬巖層位置進行確定。

2.2 堅硬巖層破斷距的計算

破斷距的模型采用兩端固定支座的簡易梁模型,能夠得到堅硬巖層破斷距Lk的表達式為

(4)

式(4)中:Lk為第k層堅硬巖層地破斷距;hk為第k層硬巖層的厚度;σk為第k層硬巖層的抗拉強度;qk為第k層堅硬巖層承擔的全部荷載,其計算公式為

(5)

式(5)中:Ek,j為第k層堅硬巖體控制地上覆軟弱巖體中第j層巖體楊氏模量;Ek,0表示第k層堅硬巖體控制的上覆軟弱巖體中第1層的軟弱巖層的楊氏模量;hk,j為第k層堅硬巖體控制地上覆軟弱巖體中第j層巖體高度;γk,j為第k層堅硬巖體控制地上覆軟弱巖體中第j層巖層密度。

假定地表松散層厚度為H,密度為γ,那么最上一層堅硬巖層即地載荷可用式(6)表示。

(6)

式(6)中:En,0為第n層堅硬巖體的楊氏模量;hn,0為第n層堅硬巖體厚度;H為地表松散層厚度;γ為地表松散層的密度;En,j為第n層硬巖體控制的第j層軟巖體的楊氏模量;hn,j為第n層硬巖體控制的第j層軟巖體的厚度;γn,j為第n層硬巖體控制的第j層軟巖體的密度。

2.3 進行關鍵層的判斷識別

(1)假設第k層堅硬巖層為礦井開采過程中的關鍵層,其破斷距比其他巖層破斷距都小,可表示為

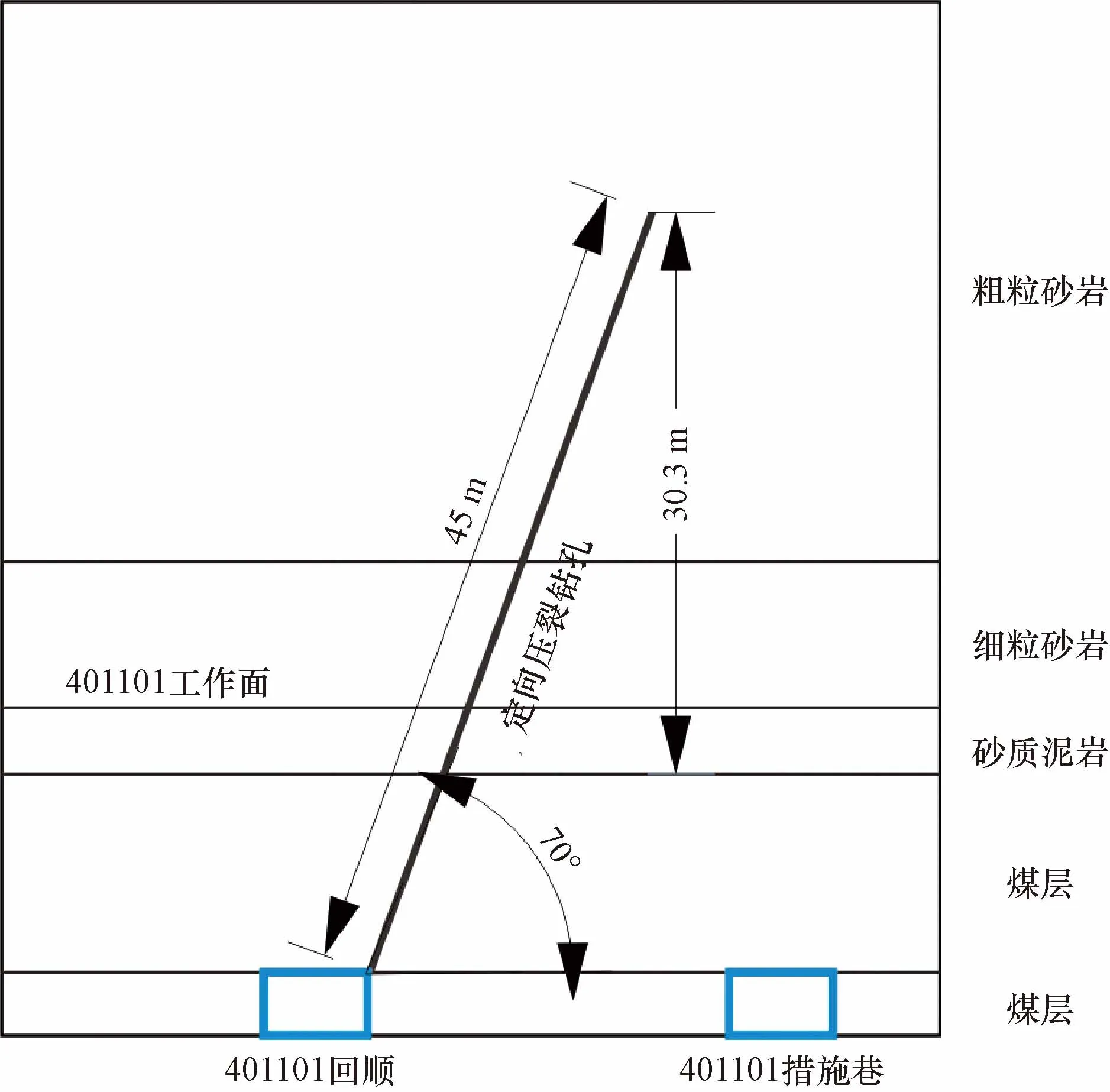

Lk (7) (2)若第k層硬巖層的破斷距Lk>Lk+1時,要對破斷距再次確認,既將k層和其上覆巖層的破斷距進行疊加。 (3)依次由下至上由第1層堅硬巖層分別判斷式(7)是否成立,若不成立則需要對破斷距進行修正。 三帶探測鉆孔ZK1401位于401101工作面中間部位,該鉆孔全孔取芯并進行了巖石力學參數試驗,根據該鉆孔的地質信息,使用關鍵層理論分析方法,對關鍵層位置進行了判別。根據計算結果顯示,401101工作面煤層上部巖層中賦存關鍵層共計4層,其中煤層頂板200 m范圍內的關鍵層有3層,分別為宜君組礫巖層段,安定組底界砂巖層段及直羅組底界砂巖層段,計算結果如表2所示。 表2 401101工作面覆巖關鍵層分析統計表Table 2 Analysis of key stratum of overlying in Working Face 401101 應用FLAC3D6.0有限元模擬軟件對研究區覆巖應力變化特征進行了分析。地質分層及巖石力學性質參照401101工作面三帶探測鉆孔ZK1401進行取值,并采用基于莫爾-庫侖準則的塑性模型進行了相關計算。模型長1 500 m,寬480 m,高度756 m,劃分為22層,在長度方向上施加水平應力,大小為16 MPa,煤層分步開挖,每步20 m,共開采400 m,在煤層開挖面后方30 m設置觀測點監測應力大小。 開采厚度為15 m時,工作面XX向應力云圖顯示,如圖2所示,隨著工作面的推進,煤層上覆巖層的水平應力出現了明顯的分層特性,在煤層頂板出現應力集中帶,如圖3所示。分別在煤層頂板35、76、160 m附近監測應力大小。隨開挖長度的變化,可以發現在煤層初步開挖過程中(約前100 m),煤層上方35 m附近直羅組底界砂巖應力值最大,如圖2(a)所示;隨著煤層繼續開挖,煤層上部應力集中帶向上轉移,煤層上部76~90 m附近安定組底界砂巖成為煤層頂部應力集中帶,如圖2(b)~圖2(d)所示;煤層上部160 m處附近的宜君組礫巖層應力在開挖過程中較小。 根據應力監測點的統計分析,煤層頂板上部35 m的直羅組底界砂巖與76 m的安定組底界砂巖在區域水平構造應力作用下,均是煤層頂板覆巖的應力集中層位,是頂板沖擊地壓可能發生的重要層位。在開挖初期,煤層頂板上方約35 m處應力較大,如圖3(a)所示;隨著煤層向前開挖,應力集中帶有向上轉移趨勢,煤層頂板上方約76 m成為應力集中區,如圖3(b)~圖3(d)所示。 該煤礦現已安裝SOS微震監測系統并積累了大量有效微震原始數據。SOS微震監測系統為16通道,在目前的采掘設計方案下基本可滿足采掘區域的監測需求。401101工作面目前共布置12臺監測探頭:403采區帶式輸送巷1臺;中央帶式輸送大巷2臺;中央二號輔運大巷2臺;中央二號回風大巷1臺;401盤區變電所1臺;5臺布置在401101工作面3 d順槽中,為活動監測探頭,隨著401101工作面推進會按照設計要求逐步增添、挪動探頭,以盡量充分包圍在采工作面。如圖4所示,由微震事件沿傾向分布剖面圖可以看出,401101工作面開采期間均是煤層及其底板的能量和頻次最高,說明由于未采取頂板弱化,頂板并未及時垮落,堅硬頂板產生的懸頂應力主要集中于4#煤層,增大了煤層內的沖擊危險性。 E為微震能量圖4 微震事件沿傾向分布剖面圖Fig.4 Profile of microseismic events along the trend 如圖5所示,從各層位微震能量圖和頻次分布可以看出,煤層覆巖頂板內微震事件的能量集中于標高(Y)350~380 m附近,位于煤層頂板以上40~70 m,說明采空區懸頂產生的應力集中主要通過這個層段的頂板進行傳遞。 圖5 各層位微震能量和頻次分布Fig.5 Energy and frequency of microseismic at each stratum 為了治理潛在的沖擊地壓危害,該煤礦采用了井下定向鉆孔水力壓裂技術,既通過向煤層頂板施工定向鉆孔后,在孔內下入封隔器,通過高壓泵將清水泵入煤層頂板上方的堅硬巖層,將堅硬頂板壓裂,弱化巖層的整體強度,形成人造“解放層”。隨著工作面的推采,巖層裂縫沿弱面進一步發育擴展,在采動應力作用下上覆巖層及時、有序垮落,大幅降低破斷失穩時的能量釋放級別。這種技術不僅可以縮短采空區上覆巖層的垮落步距,而且使載荷由“硬傳遞”轉化為“軟傳遞”,破碎巖層緩沖、吸收震源的沖擊能量,從而降低回采工作面的整體應力水平,大幅降低沖擊地壓致災風險。壓裂段分別布置在安定組底部和直羅組底部厚硬砂巖中,如圖6所示。 圖6 401101工作面高壓水預裂鉆孔布置剖面圖Fig.6 Layout section of high pressure water presplitting boreholes in working face 401101 根據工作面微震事件監測統計,如表3所示,壓裂區域日均總能量2.8×105J,相比于未壓裂降低了17%;微震頻次日均84次/d,相未壓裂區域比降低了19%,工作面煤壁平整,表明井下水力壓裂方法對防治沖擊地壓效果顯著。 表3 基于微震監測的高壓水預裂效果對比Table 3 Comparison of presplitting effect of high pressure water based on microseismic monitoring (1)彬長礦區南部煤礦煤層上覆巖層中存在多層關鍵層,煤層上部200 m內影響煤礦強礦壓產生的關鍵層有三層,分別為煤層頂板上35 m的直羅組底部砂巖層,煤層頂板上76 m的安定組底界砂巖層和160 m處宜君組礫巖層。 (2)數值模擬結果表明,在煤層開挖過程中,首先煤層頂板約35 m處直羅組底界砂巖出現應力集中;隨著開挖深度的增加,當開挖深度大于100 m時,煤層頂板約76 m附近的安定組底界砂巖層成為水平應力最大部位。 (3)根據401101工作面微地震監測數據分析,工作面初采期間均是煤層及其底板的能量和頻次最高,且煤層覆巖頂板內微震事件的能量集中于層位340~380 m附近,位于煤層頂板以上40~70 m,說明采空區懸頂產生的應力集中主要通過直羅組底界砂巖和安定組底界砂巖層位的頂板進行傳遞。 (4)綜合理論值計算、數值模擬結果及微震數據分析,認為煤層頂板35 m處的直羅組底界砂巖與煤層頂板76 m處的安定組底界砂巖層為引起煤礦沖擊地壓的發生層位,容易產生能量集中,是礦井沖擊地壓治理的主要目標層位。通過定向鉆孔水力裂技術切割堅硬頂板,能夠解決煤礦沖擊地壓問題。

3 覆巖關鍵層數值模擬

3.1 數值模擬試驗設置

3.2 模型的計算及分析

4 關鍵層微地震監測及沖擊地壓治理工程

4.1 關鍵層微地震監測

4.2 沖擊地壓治理工程

5 結論