鉻鐵礦對高爐渣制備微晶鑄石晶化行為及理化性能的影響

王新翔,王藝慈,王 晨,羅果萍,柴軼凡,安勝利

(內蒙古科技大學材料與冶金學院,包頭 014010)

0 引 言

隨著冶金工業的發展,固體廢棄物排放量逐漸增多,每年產9億噸生鐵,就伴隨著3億噸高爐渣的產生[1]。包鋼每生產1 t鐵就會產生500 kg高爐渣[2],渣壩堆存量逐年增加,且放射性稀土元素滯留在爐渣中,對土地環境產生了極大危害。包鋼高爐渣主要用于生產水泥、工程回填料和道路基層材料[3-4],不僅產生的經濟效益低,還浪費了熔渣顯熱。

包鋼高爐渣主要由CaO、SiO2、MgO、Al2O3四種化學成分組成,占高爐渣總質量的88%~96%[5]。鉻鐵礦是自然界中主要的含鉻礦石,通常呈塊狀或顆粒狀。鉻鐵礦中含有Cr2O3、Fe2O3等氧化物,而Cr2O3是常見的晶核劑之一[6]。因此,高爐渣和鉻鐵礦是協同制備微晶鑄石的理想原料。

微晶鑄石是一種硅酸鹽無機非金屬材料,經燒結、晶化而成,屬于建筑裝飾型石材。近年來很多學者對礦渣微晶鑄石進行了深入研究,為礦渣的處理提供了新方法。辛鑫等[7]學者以硅錳渣為原料采用Petrurgic法制備了體密度達3.11 g·cm-3,抗折強度為86 MPa,顯微硬度達8.77×103MPa的硅錳渣微晶鑄石。劉偉等[8]學者以含鈦高爐渣為原料采用一步法制備了主晶相為透輝石、輝石的微晶鑄石,體密度最高可達3.12 g·cm-3,抗折強度可達44.88 MPa,顯微硬度可達9 017.96 MPa。溫震江等[9]學者利用金川熔態二次鎳渣制備微晶鑄石,抗折強度為114.8 MPa。

本文以包鋼高爐渣為原料,添加少量鉻鐵礦(質量分數控制在5%以內),在高溫熔融狀態下進行調質并在一定溫度下進行保溫處理,冷卻后可直接轉化為性能良好的微晶鑄石產品,不僅可以充分利用高爐渣及其熱能,同時為包鋼高爐渣的高值化利用開辟了新途徑,對提高工業固廢的利用率和附加值、減輕環境污染和節能減排具有重要意義。

1 實 驗

1.1 原 料

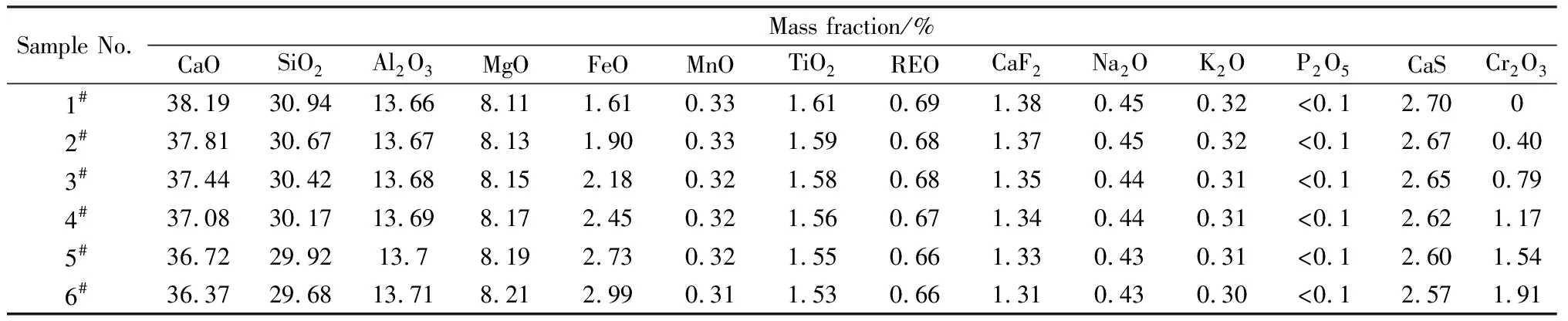

以包鋼高爐水淬渣(化學成分見表1)為主要原料、添加少量鉻鐵礦(化學成分見表2)制備微晶鑄石,由表1可知包鋼高爐渣中CaO、SiO2、Al2O3、MgO四種化學成分質量分數之和為90.90%,是制備CaO-MgO-Al2O3-SiO2(CMAS)系建筑裝飾微晶鑄石的理想原料。由表2可知,鉻鐵礦中Cr2O3的質量百分數達到40%以上,以Cr2O3作為主要晶核劑,促進微晶鑄石析晶[10],高爐渣占原料總質量的95%~100%,鉻鐵礦占0%~5%,混勻后原料化學組成見表3,鉻鐵礦外配添加量分別為0%、1%、2%、3%、4%、5%,共配制6個試樣。

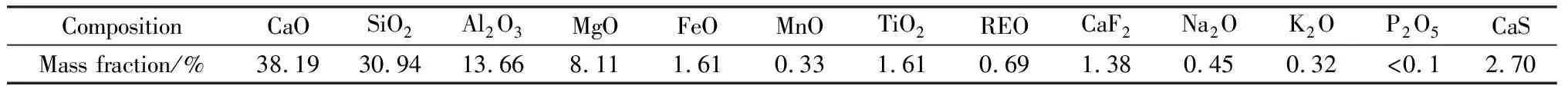

表1 包鋼高爐渣的化學成分組成Table 1 Chemical composition of Baotou steel blast furnace slag

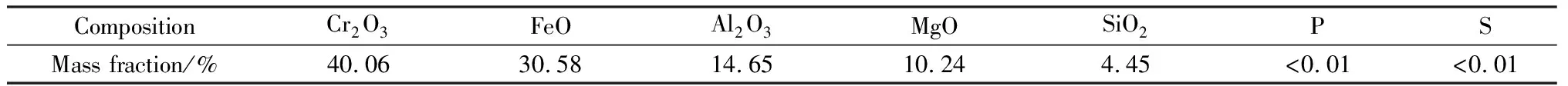

表2 鉻鐵礦化學成分組成Table 2 Chemical composition of chromite

表3 混合料化學成分組成Table 3 Chemical composition of mixture

1.2 微晶鑄石制備及樣品表征

將試驗用包鋼高爐水淬渣和鉻鐵礦烘干后破碎,過孔徑為0.075 mm的篩網,取過篩的部分作為試驗原料,準確稱量試驗原料后放入混料罐中,用混料機混合4 h,使其充分混勻[11]。稱量200 g混合好的原料放入剛玉坩堝,隨后放入馬弗爐中,從室溫升到1 500 ℃并保溫5 h,使原料充分熔融澄清,確保熔體氣泡排凈和成分混合均勻。從電阻爐中取出預熱至晶化溫度的不銹鋼模具,將高溫熔體澆鑄在模具中成型,隨后再次置于晶化溫度的箱式電阻爐中,保溫一段時間后關閉電源,隨爐冷卻至室溫取出。對制備的微晶鑄石進行物理化學性能檢測,包括:抗折強度、耐酸性、耐堿性、吸水率。

采用Factsage7.1的Equilib模塊進行熱力學模擬計算,具體計算過程如下[12]:1)打開Factsage軟件,選擇Factsage的Equilib模塊,在數據庫選擇時選中FactPS和FToxid兩個數據庫。2)選擇溫度T單位為℃,壓力P單位為atm,能量E單位為J,質量M單位為g,體積V單位為cm3。3)輸入固相反應物的化學式和對應質量,具體見表3。4)選擇產物種類,將Slag項設置為P選項。5)設定計算條件和計算溫度,一個標準大氣壓,選擇normal計算方式進行計算。

將制得的微晶鑄石研磨成粉末,采用STA449 F3型同步熱分析儀,以10 ℃/min的升溫速率升至1 400 ℃,氬氣氣氛,以Al2O3為參照物。通過DSC曲線確定晶化溫度,從而作為制定相應的熱處理制度的依據[13-14]。

采用日本Smartlab X射線衍射儀,對微晶鑄石試樣進行X射線衍射分析(XRD)以確定微晶鑄石的礦物組成,設置掃描角度范圍為20°~80°,掃描角速度為2 (°)/min[15-17]。

采用德國Sigma500型掃描電子顯微鏡(SEM)對熱處理后的微晶鑄石進行顯微結構分析。首先用切割機將樣品切割出一個平整斷面,對斷面從240目砂紙打磨至1 600目,隨后使用德國蔡司Axio vert A1 型蔡司顯微鏡觀察斷面,確保其光潔平整、無微小劃痕,最后采用質量濃度為1%的HF溶液中腐蝕80 s,洗凈干燥后進行噴金處理,隨后觀察顯微結構。

采用國家標準《建筑裝飾用微晶玻璃標準》(JC/T 872—2019)[18],對微晶鑄石進行理化性能測試,包括抗折強度、密度、吸水率、耐酸性、耐堿性測試。

2 結果與討論

2.1 鉻鐵礦對原料熔化性能的影響

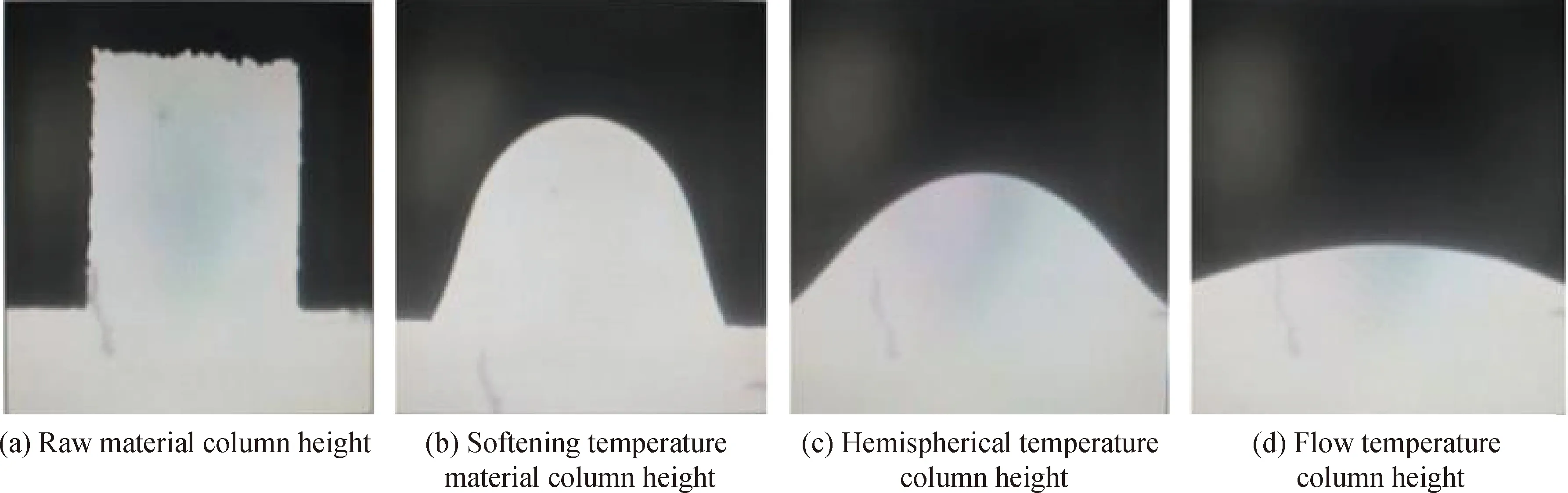

在高爐液渣中引入少量晶核劑成分鉻鐵礦(不超過5%),將會引起渣液溫度下降,為了探明鉻鐵礦加入量對高爐渣熔化性能的影響規律,將不同鉻鐵礦配比(0%、1%、2%、3%、4%、5%)的6組原料用壓樣器壓制成φ3 mm×3 mm的圓柱體,采用CQKJ-Ⅲ型礦渣熔化特性測定儀以15 ℃/min的升溫速率從室溫升溫到完全熔化,依次測得試樣的軟化溫度(如圖1(b))、半球溫度(如圖1(c))和流動溫度(如圖1(d))。當圓柱形料柱高度為原高度的75%時,此時溫度定義為軟化溫度;當圓柱形料柱高度變為原高度的50%時,此時溫度定義為半球溫度;當圓柱形料柱高度達到或低于原高度的25%時,此時溫度定義為流動溫度。

圖1 各特征溫度下料柱的形貌Fig.1 Morphology of material column at various characteristic temperatures

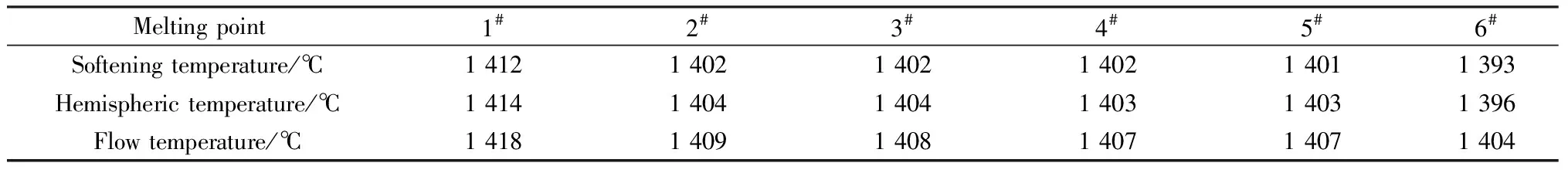

各熔化性能指標測定結果見表4,作為確定混合料高溫熔制溫度的依據,可以看出,與不配加鉻鐵礦的高爐渣試樣(1#)相比,隨著鉻鐵礦配比的增加(控制在5%以內),2#~6#試樣的軟化溫度、半球溫度和流動溫度均呈降低趨勢,但降低幅度不大(≤20 ℃)。由此可見在高爐渣中引入少量鉻鐵礦,對爐渣體系的熔化性能影響不大,熔化溫度甚至稍有降低,故在高溫熔融渣液中考慮引入少量鉻鐵礦是完全可行的。

表4 混合料熔點測定結果Table 4 Results of melting point determination of mixture

2.2 鉻鐵礦對微晶鑄石晶化溫度的影響

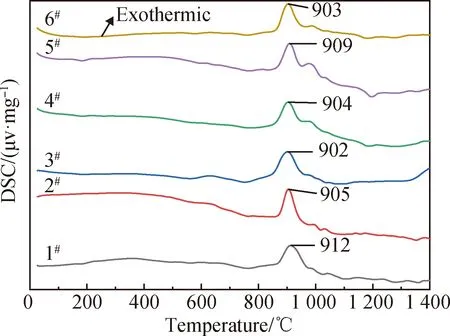

將各組原料高溫熔融并進行水淬處理,對破碎后的粉末進行差熱分析,其DSC曲線如圖2所示,可以看到各試樣的DSC曲線上均存在一個明顯的放熱峰,微晶鑄石晶化溫度取放熱峰的峰值溫度,該溫度下晶體能快速生長[19-20]。

圖2 水淬后各試樣的DSC曲線Fig.2 DSC curves of each sample after water quenching

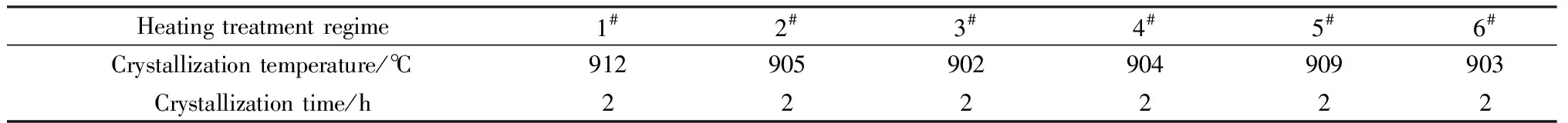

故選擇各組原料的DSC曲線放熱峰峰值溫度作為晶化溫度,微晶鑄石制備的熱處理制度確定為:將1 500 ℃充分熔融澄清的熔體澆鑄到預熱至晶化溫度的不銹鋼模具中,隨后置于晶化溫度的箱式電阻爐中,保溫2 h后關閉電源,隨爐冷卻至室溫,具體熱處理制度如表5所示,發現隨著鉻鐵礦配比的增加,晶化溫度在903~912 ℃呈小幅度降低趨勢。

表5 微晶鑄石制備的熱處理制度Table 5 Heat treatment regime for preparation of microcrystalline cast stone

2.3 鉻鐵礦對微晶鑄石的礦物組成及晶化率的影響

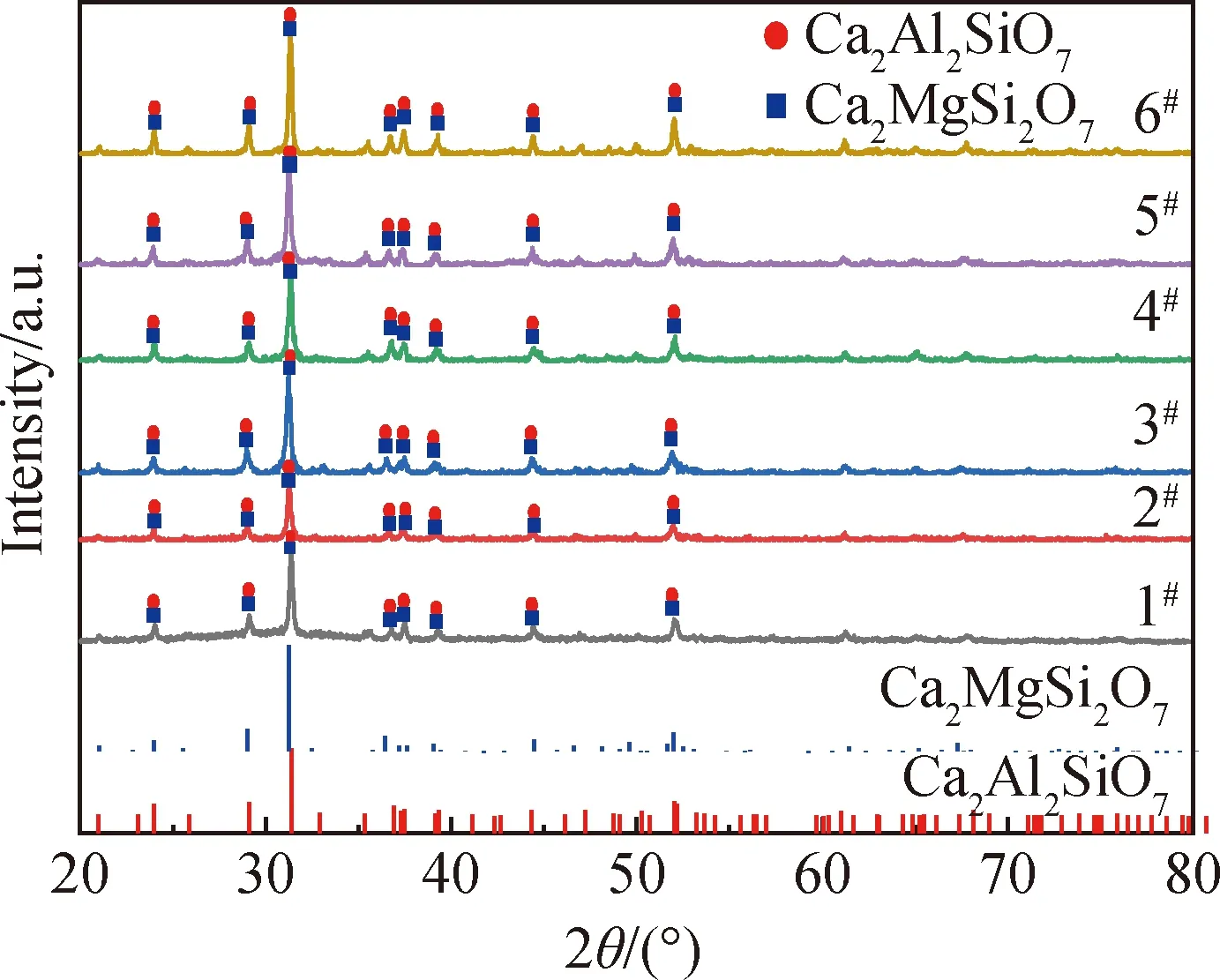

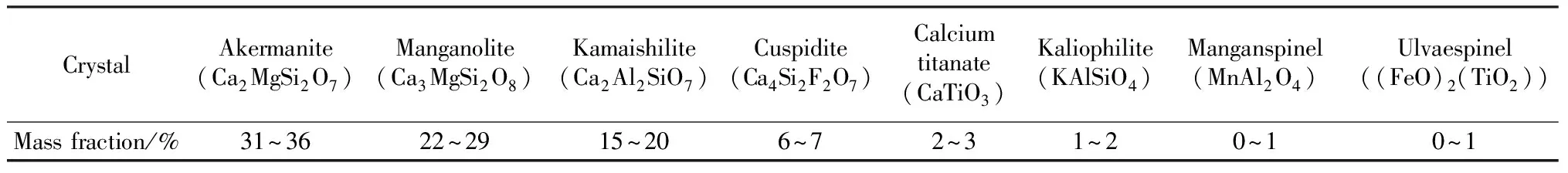

對各組微晶鑄石試樣進行X射線衍射分析(XRD),結果如圖3所示。由圖可知包鋼高爐渣微晶鑄石主晶相為鋁黃長石和鎂黃長石,6組試樣XRD曲線相似,區別在于隨著鉻鐵礦引入量的增加,衍射峰強度呈提高趨勢,表明鉻鐵礦的引入對析晶礦物種類沒有產生影響,但對析晶率產生顯著影響。1#試樣XRD曲線在20°~40°有明顯玻璃相特征,這是由于1#試樣沒有添加鉻鐵礦,僅存在少量表面析晶,大部分仍保持玻璃狀態;隨著鉻鐵礦配入量的增加,原料中Cr2O3含量也隨之增加,其在玻璃中的溶解度很小,常與某些組分如MgO、FeO等形成高熔點的尖晶石,導致玻璃分相,從而促進玻璃體系的整體析晶,故2#~6#試樣XRD曲線呈明顯的晶體化特征。

圖3 微晶鑄石試樣的XRD譜Fig.3 XRD patterns of microcrystalline cast stone

基于表3混合料化學成分組成,采用Factsage7.1對6組試樣在相應的晶化溫度下進行熱力學計算,礦物組成計算結果如表6所示。由表可知,鎂黃長石、鎂薔薇輝石和鋁黃長石含量較高,是微晶鑄石的主要晶相,但XRD檢測結果并沒有鎂薔薇輝石,其原因是黃長石比鎂薔薇輝石更容易在該體系析出,從而抑制了鎂薔薇輝石的析出,且Factsage7.1軟件計算的結果是對于充分混勻的體系經歷足夠長的時間析出的物相,在實際試驗中不一定能夠達到平衡態。即便如此,該計算結果仍然具有理論參考價值,對試驗有一定指導意義。

表6 各組微晶鑄石試樣晶化溫度下的礦物組成Table 6 Mineral composition of each microcrystalline cast stone samples at crystallization temperature

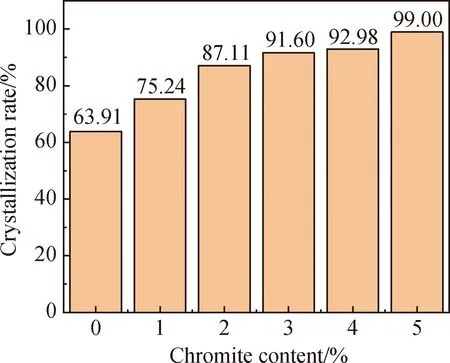

通過Jade軟件進行半定量分析得到各試樣的晶化率如圖4所示,可以看出隨著鉻鐵礦配入量的增加,晶化率呈上升趨勢,當鉻鐵礦外配量為2%~5%(質量分數)時,微晶鑄石晶化率高達87%~99%。

圖4 各試樣晶化率計算結果Fig.4 Calculation results of crystallization rate of each samples

2.4 鉻鐵礦對微晶鑄石顯微結構的影響

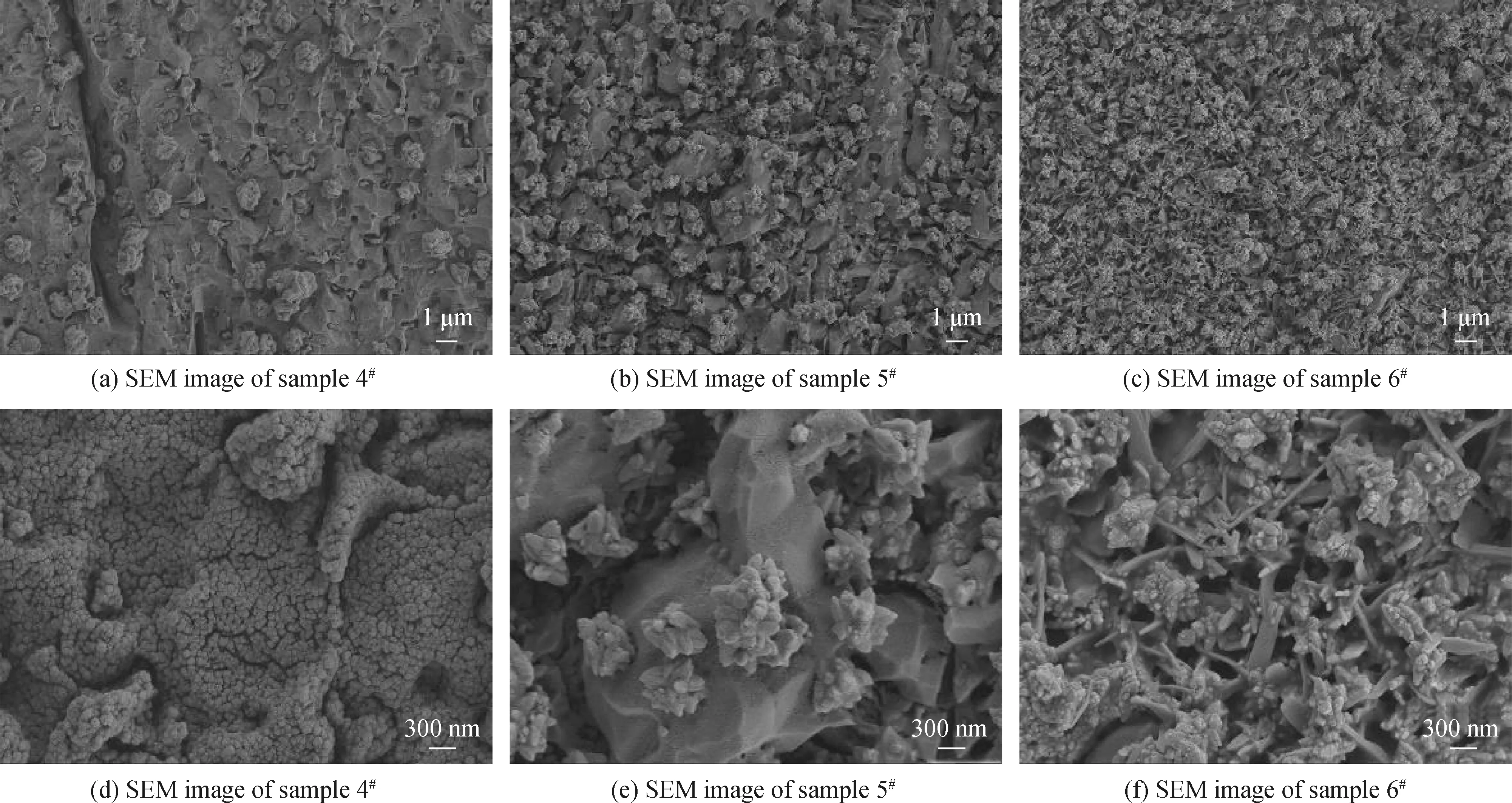

由于1#~3#樣品截面含有大量玻璃相,4#~6#試樣截面晶化效果好,玻璃相含量少,所以對4#~6#試樣進行SEM分析,如圖5所示。

圖5 不同微晶鑄石樣品的SEM照片Fig.5 SEM images of different microcrystalline cast stone samples

從圖5(a)~(c)可以看出,各組樣品中均有晶體顆粒析出。其中圖5(a)中4#試樣晶粒分布稀疏,粒徑在1~1.5 μm,同時觀察到試樣表面大量被氫氟酸腐蝕后玻璃相脫落留下的明顯凹坑,隨著晶核劑加入量的增加,晶體尺寸逐漸減小,5#試樣晶體粒徑減小至0.8 μm,見圖5(b),6#試樣晶體粒徑減小至0.5 μm,見圖5(c)。同時隨著晶核劑加入量的增加,晶體數量不斷增加,分布也更趨于均勻、致密。當鉻鐵礦外配量達到5%(質量分數)時,試樣中有片狀晶體析出,長度約0.6 μm,見圖5(f),塊狀晶體與片狀晶體緊密交織,僅發現少量孔洞,說明玻璃相含量極低,6#試樣晶化率高達99%,也說明了這一點。

本文采用鉻鐵礦作為晶核劑,以鉻鐵礦中的Cr2O3來誘導析晶,從而制得符合建筑裝飾類材料要求的微晶鑄石,鉻鐵礦的加入對微晶鑄石的顯微結構影響顯著。本文在降溫過程中采用一步保溫熱處理方法,不同于傳統的升溫過程中采用兩步保溫熱處理方法控制晶化過程,但對于CaO-SiO2-MgO-Al2O3體系,Cr2O3仍發揮了有效晶核劑的作用,在保溫及后續的隨爐冷卻過程中,促進了析晶,獲得了晶粒細小、致密且分布均勻的微晶鑄石顯微結構。

2.5 鐵礦對微晶鑄石理化性能的影響

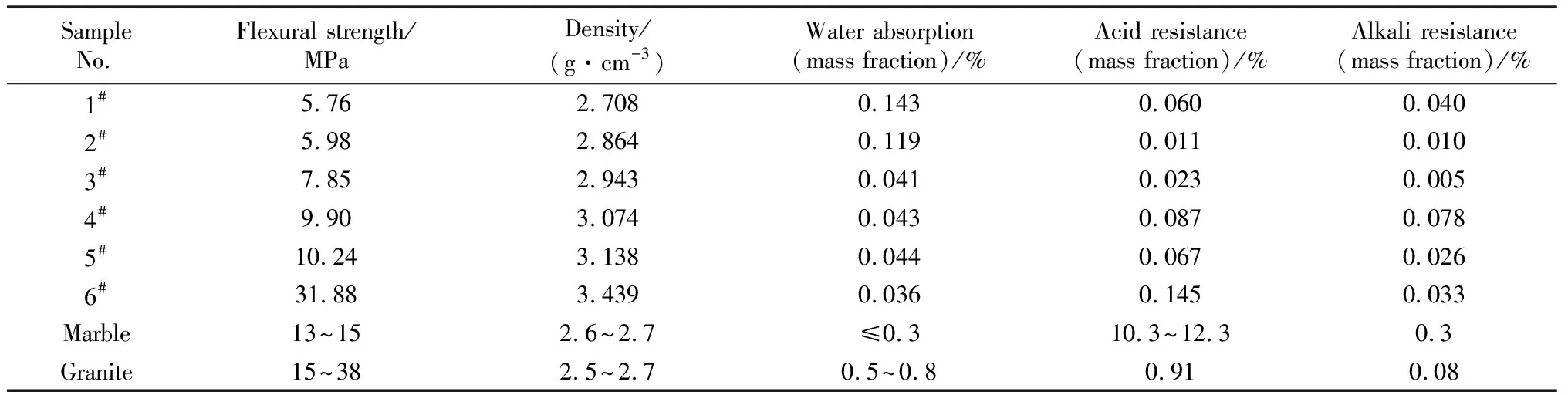

作為建筑材料,物理化學性能檢測結果是衡量材料是否達標的重要指標,尤其是抗折強度、耐酸性、耐堿性等。將本文所制備的微晶鑄石與傳統建筑裝飾材料如大理石、花崗巖的性能進行對比,如表7所示。大理石和花崗巖數據分別來源于《天然大理石建筑板材》(GB/T 19766—2016)和《天然花崗石建筑板材》(GB/T 18601—2009),其余數據來源于國家建材網。本文微晶鑄石性能按照國家標準《建筑裝飾用微晶玻璃標準》(JC/T 872—2019)進行測試。

表7 包鋼高爐渣微晶鑄石與傳統建筑材料性能對比Table 7 Comparison of properties of Batou steel blast furnace slag microcrystalline cast stone and traditional building materials

由表7中檢測數據可以發現,隨著鉻鐵礦引入量的增加,微晶鑄石的抗折強度和密度總體上呈上升趨勢,結合XRD及SEM結果發現,隨著鉻鐵礦添加量的提高,晶體尺寸變小,晶粒排列趨向于致密,晶化率呈上升趨勢,故抗折強度也相應提高,尤其當鉻鐵礦外配5%(質量分數),即Cr2O3加入量為1.91%時,塊狀和針狀晶體呈交織結構,晶化率高達99%,制得微晶鑄石的抗折強度高達31.88 MPa,密度為3.439 g·cm-3,吸水率為0.036%,耐酸性為0.145%,耐堿性為0.033%,其綜合性能高于大理石和花崗巖,完全可以取代花崗巖和大理石作為建筑裝飾材料。

3 結 論

1)以包鋼高爐渣為主要原料,外配少量鉻鐵礦經高溫熔融,在降溫過程中采用一步保溫熱處理方法制備CMAS系微晶鑄石,主晶相為鎂黃長石和鋁黃長石。隨著鉻鐵礦配入量的增加,析晶礦物種類沒有變化,但晶化率呈上升趨勢,當鉻鐵礦外配量為2%~5%(質量分數)時,微晶鑄石晶化率高達87%~99%,從SEM照片可以看出,隨著鉻鐵礦配入量的增加,晶體尺寸變小,晶粒排列致密化,抗折強度和密度呈增長趨勢。

2)以包鋼高爐渣為主要原料制備微晶鑄石,在鉻鐵礦外配量為5%(質量分數)時,微晶鑄石塊狀與片狀晶體緊密交織,晶化度高達99%,抗折強度高達31.88 MPa,密度為3.439 g·cm-3,吸水率為0.036%,耐酸性為0.145%,耐堿性為0.033%,其綜合性能優于大理石和花崗巖。