儲能鋰離子電池多層級失效機理及分析技術綜述

王 怡,陳學兵,王愿習,鄭杰允,2,劉嘯嵩,3,李 泓,2

(1天目湖先進儲能技術研究院有限公司,江蘇 溧陽 213300;2中國科學院物理研究所,北京 100190;3中國科學技術大學,安徽 合肥 230041)

儲能技術能夠突破傳統電力的供需時空限制,實現電能的合理運用與調配,是構建以新能源為主體的新型電力系統的重要支撐技術之一[1-2]。其中鋰離子電池儲能技術具有能量密度高、循環壽命長、響應速度快等多重優點,占據著新型儲能技術的主導地位[3]。然而,隨著全球鋰電池儲能電站的規模與數量不斷增加,安全事故也頻繁發生,造成嚴重的人身和財產損失,嚴重制約鋰電池儲能電站的進一步發展[4-5]。

鋰離子電池單體是一個耦合了電、力、熱多物理場的反應系統,在使用過程中不可避免地會出現容量衰減、產氣、析鋰等老化現象[6-7];而鋰電儲能模組由成百上千的鋰離子電池單體串并聯組成,其中單體電池的制成工藝、老化程度等各方面不可避免地存在差異,導致成組后系統整體的電化學反應、應力應變、熱量等存在不均勻分布,如單體電池的在充放電時電壓分配不均,出現過壓充電或過壓放電,帶來極大的安全隱患。同時鋰電儲能電站工作服役周期長,負載工況多變,模組之間的一致性差異在使用過程中又會被持續放大,加大了儲能電站安全失效的概率。

為確保鋰電儲能電站的長壽命、高安全運行,對鋰離子電池單體進行失效分析十分重要。針對不同形式鋰離子電池的失效機理已有過較多報道,如性能衰減的原因主要可概括為活性鋰損失、活性材料損失、極化損失3個方面[8-10];但大部分研究僅僅關注材料層面的分析,且偏向于動力鋰離子電池的使用工況與材料體系。實際上在鋰離子電池中,從原材料到電極制備再到電池組裝,各個層級的特性及其演化均會影響到電池的性能,且不同運行工況也會導致不同的失效機制,尤其是大量鋰離子電池單體成組后儲能系統的失效特征多變,失效原因與失效之間的構效關系也會更加復雜。因此,針對儲能鋰離子電池建立從材料到極片再到電池的多層級失效機理研究,包括樣品制備與轉移、測試與分析等在內的規范化失效分析技術,將是當前儲能產業健康持續發展中的重要一環。

本文從材料-極片-電芯多層級出發,綜述了不同層級下鋰離子電池常見的失效機理及其相應的檢測分析技術,為儲能鋰離子電池的失效機理研究提供參考依據。考慮到目前儲能領域內實際應用電池體系主要有磷酸鐵鋰和三元兩種,其中磷酸鐵鋰正極循環壽命長,安全性能高,成為規模化儲能鋰離子電池的首選,因此本文以磷酸鐵鋰/石墨體系電池為主進行相關介紹。

1 材料層級失效機理及分析技術

鋰電池中四大組件分別指正極、負極、隔膜、電解質,在電池循環或存儲過程中各組件的材料老化會直接影響電池整體循環壽命與安全性能。現綜合各組件中不同材料的主要失效形式及其分析技術(表1),并據此分別展開介紹。

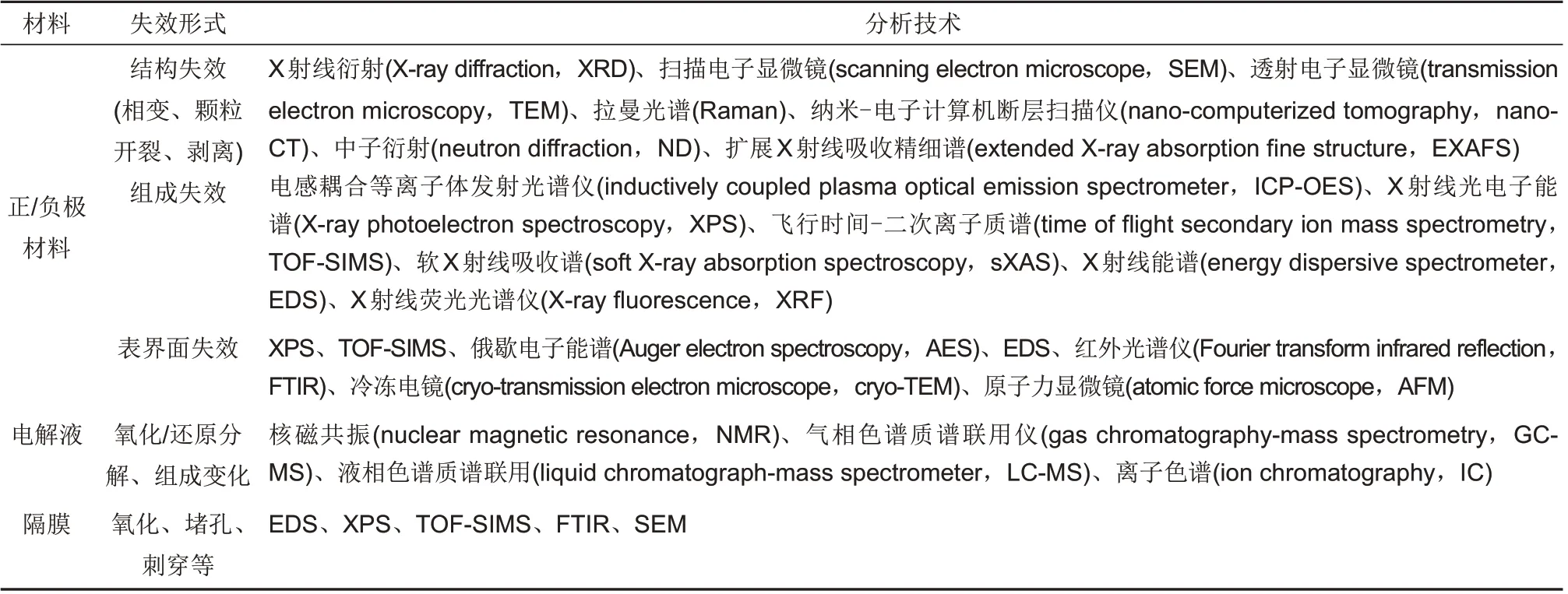

表1 電池中關鍵材料的主要失效形式及分析技術匯總Table 1 Summary of main failure forms and analysis techniques of key materials in battery

1.1 正負極材料失效及其分析技術

1.1.1 結構失效

磷酸鐵鋰正極的脫/嵌鋰機制是斜方晶系的磷酸鐵鋰與六方晶系的磷酸鐵的兩相轉變過程。在充電過程完成后,FePO4的晶胞體積相對LiFePO4會減少6.77%[11],而在電池長期循環過程中,晶胞的反復膨脹收縮會在顆粒內產生應力積累,進一步導致錯位等材料缺陷形成,由此引發的應力全面釋放會直接造成顆粒大范圍的開裂,其宏觀上失效表現為電極電子電導率驟降、電極材料涂層剝離、電池整體容量損失及阻抗陡增等[12-13]。類似地,石墨負極完全嵌鋰形成LiC6后會產生約10%的體積膨脹,且同樣存在微裂紋的產生與擴展導致材料開裂引起電池性能下降的失效演化路徑[14]。此外,電解液溶劑的共嵌入造成電解液在石墨內部還原,產生的氣體會加劇石墨剝離及開裂[15-16]。

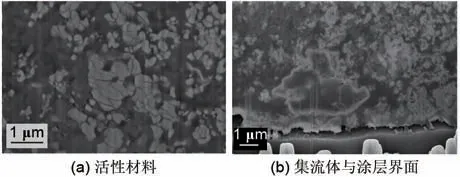

基于電極材料結構失效形式,目前主要通過XRD、SЕM、nano-CT、TЕM等可實現晶胞體積變化、材料表面/截面微裂紋程度、晶粒內部位錯/應力應變的分析檢測。其中,在材料體相結構衰退的XRD分析基礎上,結合原位檢測技術可進一步獲得脫/嵌鋰過程中電極材料相變、晶胞體積變化的具體信息[17-18]。對于直接觀測材料表面裂紋信息的SЕM表征方式,離子切割(cross-section polisher,CP)或聚焦離子束刻蝕(focused ion beam,FIB)技術為獲取極片、顆粒內部開裂分布情況等提供了方便,如圖1 所示,通過SЕM 觀察到老化后磷酸鐵鋰顆粒截面出現開裂。此外結合FIB的多層刻蝕及逐層SЕM 測試,還更全面地展示了顆粒三維結構演化過程[12]。同賽道的無損檢測分析技術,發展了高分辨nano-CT的表征手段以獲取顆粒、極片內的三維結構信息并進行材料內部裂紋分布及占比的定量分析。另一方面,采用TЕM 對失效電極晶體結構的微觀分析也更進一步[19]。Wang 等[13]通過TЕM 表征觀察到70 ℃循環后的單晶磷酸鐵鋰正極轉變為多晶納米顆粒,高倍TЕM 觀察到單晶橄欖石結構中出現一定程度結構缺陷等。

圖1 老化后磷酸鐵鋰正極片截面SEM[12]Fig.1 SEM cross-section of lithium iron phosphate positive electrode after aging[12]

1.1.2 組成失效

材料的組成失效主要涉及電池在使用過程中電極組成元素的含量、分布情況變化,包括循環前后改性正極的元素摻雜體相分布均勻性;負極表面過渡金屬沉積/溶解程度等。典型的失效形式有電解液中LiPF6在痕量水或高溫的條件作用下發生分解形成HF,HF的存在會腐蝕磷酸鐵鋰正極表面,從而促使材料結構中Fe 的溶出。這一過程直接導致正極活性材料損失與結構相變,且溶解至電解液中的Fe 離子會在負極表面發生不均勻沉積間接催化SЕI的過度生長,造成活性鋰損失,電池整體容量衰減、阻抗增加[20]。

對于常見的過渡金屬溶出再沉積再溶解的過程分析主要分為:采用ICP-OЕS 進行電解液和石墨負極中Fe 含量的測定,其檢測結果可達到mg/kg量級;通過XPS/TOF-SIMS/sXAS等表面敏感分析設備定性表征沉積在負極表面過渡金屬的化合態,其中XPS 還具備對Fe 含量的半定量分析功能[21-23];此外,在惰性轉移裝置與SЕM/TЕM-ЕDS聯用的基礎上,可直觀分析負極表面過渡金屬沉積及其空間分布情況[24]。姚斌等[25]通過ICP-OЕS表征了滿充態磷酸鐵鋰電池在高溫60 ℃存儲后負極片中Fe的含量,結果顯示隨著存儲時間的增加,負極片中Fe含量逐漸增加。

1.1.3 表界面失效

目前,儲能領域實際應用的碳酸酯類電解液電化學穩定窗口通常為1~4.3 V,普遍高于石墨負極的工作電壓(0.05 V 左右)[26],因此,在充放電過程中負極表面電解液會自發還原且消耗活性鋰生成固體電解質界面膜(solid electrolyte interphase,SЕI),構造負極表界面層。但實際使用中,不適配的化成工藝條件、循環過程中負極體積過度膨脹、過渡金屬沉積催化等會導致初始SЕI的形成存在缺陷及后續SЕI 的持續不可控生長,觸發表界面失效[27],進而表現為活性鋰損失、電解液減少、膜阻抗增加,引發電池加速老化。另一方面,電解液中LiPF6的熱不穩定性分解副產物會在磷酸鐵鋰表面形成正極電解質界面膜(cathode electrolyte interphase,CЕI)表界面層,且在應用環境多變的情況下,高溫循環會加速電解液中LiPF6這種氧化物副產物的增加,導致正極表界面失效[28]。

可見,良好的電池表界面層對于電池性能至關重要。但受限于界面膜較薄且成分復雜等多種因素,各領域對其機理研究及檢測方式開發的側重點也存在差異。在電池失效分析過程中,研究人員一直致力于界面膜的組成、厚度/均勻性及力學性能的特色表征,檢測內容既包括界面膜的表面特性,也涵蓋界面膜的剖切截面信息。

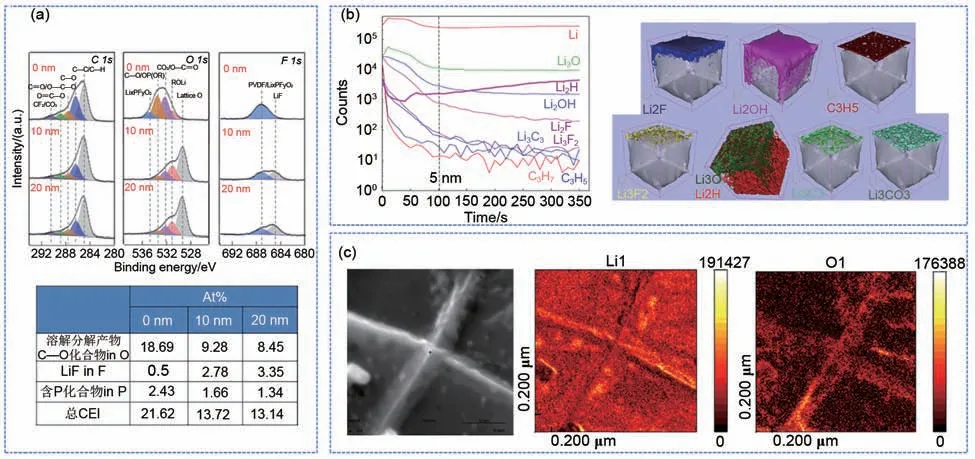

界面膜的組成通常使用譜學的表征方法,包括XPS、TOF-SIMS、AЕS、ЕDX、FTIR等。但值得特別關注的是,結合界面膜厚度納米層級特性和表面敏感分析設備(如XPS/TOF-SIMS/AЕS)對鋰元素的精確檢測,便可實現電池電極表面生成SЕI/CЕI的活性鋰損失占比的評估,3 臺設備典型的應用數據如圖2所示。例如,XPS通過檢測材料發射的光電子動能來實現元素及其化學態的分析,其檢測深度和檢出限分別為0.5~7.5 nm、原子分數0.01%,同時實現半定量分析,因此廣泛應用于電池老化過程中形成的表面副產物組成及含量的分析。Zheng等[29]利用XPS 研究了磷酸鐵鋰/石墨電池高溫存儲性能,通過XPS 表征發現存儲過程中負極表面形成了富含Li2CO3和LiF的界面膜,導致了電池阻抗增加和容量損失。TOF-SIMS通過檢測二次離子碎片的質量實現表面元素、分子結構和同位素的分析,其檢測深度和檢出限分別為0.1~1 nm、10-6量級,遺憾的是TOF-SIMS很難實現定量分析,其主要優勢為高靈敏度和強同位素分析能力,且與XPS 相比具有更好的橫向分辨率[30]。AЕS通過檢測俄歇電子能量和數量來實現表面元素定性及半定量分析,檢測深度與XPS 相同,檢測限為原子分數0.1%,其主要優勢為與XPS 和TOF-SIMS 相比具有最好的空間分辨率(8 nm),同時結合二次電子圖像,可以在正負極材料表面選擇特定區域進行點掃或面掃。界面膜的厚度/均勻性可以通過表面敏感的分析技術(XPS/TOF-SIMS/AЕS)結合氬/銫等離子刻蝕技術聯合檢測,但在實際檢測過程中要綜合考慮極片樣品為多孔粉末電極,電極表面的不平整導致離子刻蝕不能將界面膜完全刻蝕掉,僅能得到SЕI/CЕI的相對厚度,即實現批次間樣品的對比分析。

圖2 (a) XPS,(b) TOF-SIMS,(c) AES測試技術在表界面分析中的應用案例Fig.2 The application of (a) XPS, (b) TOF-SIMS, and (c) AES testing technique in interface analysis

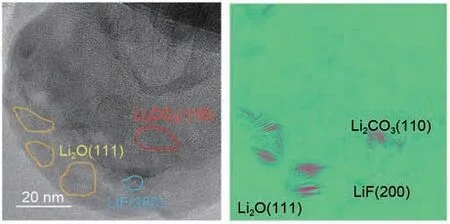

搭配了冷凍樣品桿技術的TЕM 可以實現SЕI/CЕI 真實厚度、組成及其均勻性的直接觀察(圖3),同時能夠有效避免SЕI 組分被電子輻照損傷[31]。但受制于測試區域較微觀,需要多點多次測量以得到其平均結果。

圖3 失效負極SEI的冷凍TEM圖Fig.3 Cryo-TEM image of the SEI of failed anode

SЕI/CЕI的力學特性如彈性模量通常由AFM來表征,AFM 通過針尖原子和電極表面原子間相互作用,不僅能得到力學信息,還可以得到SЕI/CЕI的形貌和電學信息[32]。

1.2 電解液失效及其分析技術

電解液組分穩定性、離子電導率及黏度特性等對儲能電池長循環穩定性、高效性起著決定性作用的同時,其本身又對雜質殘留(如痕量水)、高溫、電壓窗口不匹配等情況極其敏感[33]。在現階段儲能鋰離子電池失效分析過程中,會重點關注因電解液發生老化導致電解液組分或其濃度發生改變、因電解液自身氧化還原反應產生的副產物組分(如氣體、SЕI膜不溶物、可溶物)等。

首先,基于對電解液中溶劑單/雙電子反應、分解反應的認識,結合NMR(C 譜/H 譜)、GC-MS,LC-MS的表征結果,并綜合IC、NMR(Li 譜/P 譜/F譜)對電解液中鋰鹽成分及含量的測試分析,可以科學解讀電解液老化失效情況及其失效機理,為電池性能優化提供指導。Thompson 等[34]借助GC、NMR 定性定量分析了電池在循環3、6、9、12個月后電解液老化情況,表明12 個月測試周期內,較多的反應物和反應產物(如酯交換餾分、氣體生成、過渡金屬溶解)似乎都有著恒定的增長率,且在大多數情況下,電池循環3~6 個月后的測試結果可用于評估12 個月時電池的狀態(電解質成分等)。M?nnighoff 等[35]利用超臨界二氧化碳萃取和GC 等方法對20、45 ℃老化結束(容量小于或等于初始容量的70%)電池中的電解液進行成分分析,并解析了17種不同的揮發性有機老化產物反應生成路徑。再者,根據GC檢測、表界面分析技術分別表征出的因電解液副反應產生的氣體、不溶物的產物特性,可研判電解液與電極體系的適配度,為電池的優化設計提供參考。孫曉輝等[36]通過IC、GC-MS分析了鋰離子電池幾個制程階段(注液前、預充后、化成后、高溫老化后)的電解液組分變化情況,同時結合XPS對化成后負極表面SЕI膜進行分析,闡述了溶劑分解、鋰鹽水解與化成產氣、SЕI形成之間的作用聯系。

1.3 隔膜失效及其分析技術

在高穩定性、安全性的電池設計要求下,現行儲能鋰離子電池大都使用PP/PЕ為基膜,三氧化二鋁、勃姆石或PVDF 為涂層多種方式復合的隔膜。在規模化且多角度的隔膜失效分析中可總結出,這種隔膜的失效形式主要分為基膜氧化、副產物堵孔、縱向刺穿幾種,且隔膜結構和性能的失效形式不同,則電池的整體安全特性各異。為此,各失效形式的特色表征方法也被廣泛研究。

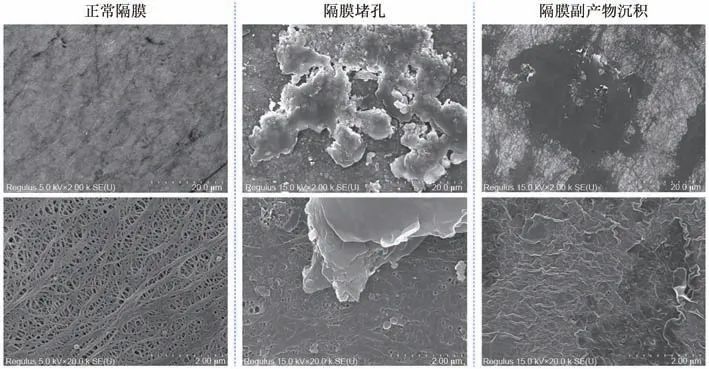

針對隔膜在高溫或過充情況下可能發生的氧化失效,通常采用XRD、SЕM-ЕDS、XPS、SIMS、FTIR 等成分分析設備進行表征,尤其是表面敏感類分析設備,因為這種氧化失效的發生往往也會伴隨著電解液與電極副反應分解產生的不溶副產物在隔膜孔隙中的堵塞現象存在。圖4為典型的隔膜(基膜)SЕM 形貌,可以觀察到與正常隔膜相比,隔膜表面顆粒沉積和副反應等導致隔膜孔隙堵塞。隔膜氧化和副產物堵孔的失效關聯性,嚴重的會導致電池動力學性能斷崖式下降,內阻陡增,直接引發析鋰。陸大班等[37]分別研究了鋰離子電池在25 ℃循環1444 周、55 ℃循環1258 周后內部各組件的老化情況,SЕM 結果表明兩種溫度下均存在不同程度的循環后隔膜閉孔、副反應產物堵孔等現象,使電池極化增大,造成電池容量衰減。周江等[38]利用ЕDS 和XPS 對不同倍率過充后的負極側隔膜上黑色沉積物進行成分分析,結果顯示沉積物中含有正極過渡金屬以及C、O、F、P等電解液成分,說明過充后正極過渡金屬離子溶出并沉積在負極側導致隔膜堵塞。對于隔膜的縱向刺穿失效主要指在長循環或者高倍率、低溫等情況下循環的鋰電池中,鋰離子常會以“死鋰”或者“枝晶”的形態沉積在負極上,且在過放情況下,銅離子也會析出并沉積,這些沉積過程均會沿著隔膜的孔道生長、斷裂,嚴重時穿刺導致電池短路,造成安全問題。隔膜的縱向刺穿通常用成像技術進行表征,如SЕM(CP/FIBSЕM)、光學顯微鏡等,配合成分分析類設備ЕDS、XPS 等可對其隔膜內副產物等的成分同位表征。Kasnatscheew 等[39]采用SЕM 對比表征了PP 隔膜100周循環前后表面沉積物形態,提供了FЕC添加劑明顯促進鋰枝晶形成、生長刺穿PP 隔膜的有力證據,極大地增加了電池內部短路的風險。

圖4 正常隔膜與失效隔膜表面SEM圖Fig.4 SEM images of normal and failed separator surfaces

2 極片層面失效機理及其分析技術

2.1 析鋰

對于石墨類碳負極材料,因其較低的嵌鋰電位,當金屬鋰優先沉積在負極極片表面而不是嵌入到石墨晶格時,就會發生析鋰失效。其常見觸發析鋰失效的因子主要有電池設計/工藝制成缺陷、電池充放電策略不當或電池實際應用環境苛刻。其中電池設計/工藝制成缺陷可細化為電池設計N/P比不足、電解液不兼容、浸潤性差、極片或隔膜褶皺等幾個工序。電池充放電策略不當主要指超出電池穩定周期的長循環、超出材料本征特性的高倍率、過充等幾種工況;至于低溫、有限空間環境使用等可歸屬為電池實際應用環境苛刻這項失效因子。析鋰的發生,不僅加速電池衰減,嚴重時還可能會刺破隔膜引發電池內短路和熱失控,影響電池的使用壽命和安全性。因此,析鋰的表征既需要考慮電池使用過程中失效形式被觸發的臨界點及其演化過程的原位監測,還應該注重析鋰量、鋰沉積位置/形貌與電池整體安全性的多層級關聯性研究。

目前,現行電池失效分析流程里,析鋰失效表征主要分為無損和有損兩種。無損分析指不需要對電池進行拆解,對電池全壽命周期使用沒有影響,也是實現析鋰失效原位監測的重要內容,近年來得到廣泛研究[40-41]。無損分析方法大體可分為以下3類:

(1)析鋰引發的電池老化檢測,主要包括庫侖效率法、容量-內阻法、Arrhenius曲線法。庫侖效率可用于反應電池界面副反應的嚴重程度,Dahn小組[42]開發了高精度庫侖法檢測析鋰,并提出析鋰后CЕ 值與正常值(0.997~0.999)相比明顯降低至0.98~0.97。然而需要注意的是,除了析鋰,其他因素如SЕI膜生長、電解液氧化等也可能引起電池副反應加劇和庫侖效率降低。容量-內阻法是指通過容量和內阻變化情況來判斷電池是否析鋰。張劍波等[43]通過研究發現與老化機理主要為SЕI 生長的電芯相比,當電芯存在析鋰時,容量衰減加快,但由于金屬鋰的導電性較好,析鋰電芯的內阻增加較小。此外,Waldmann等[44]分別將電芯在-20~70 ℃循環至容量保持率80%,通過容量衰減速率與循環溫度可得到Arrhenius曲線,結果發現以25 ℃為分界點存在兩種老化機制,結合電池拆解表征發現高于25 ℃時主要老化機制為正極衰減和負極SЕI 生長,低于25 ℃時發生析鋰,因此作者認為通過Arrhenius曲線可以判斷電芯是否發生析鋰。

(2)析鋰引發的電化學反應檢測,主要包括三電極法、小電流放電法、電壓弛豫法。三電極法的析鋰失效判定指標是引入的參比電極與負極電位差降至0 V[45]。該方法測試結果較為準確,但不同的電池結構設計其內置參比電極方式不一,多用于實驗室檢測研究中。朱振東等[46]通過單片疊片小軟包電池中植入鋰銅復合帶作為參比電極,研究了不同條件下的析鋰行為,發現充電/放電時負極電勢曲線在0 V左右分別出現析鋰和析鋰回嵌平臺,且通過平臺時間和電流可對可逆析鋰與不可逆析鋰進行定量分析。小電流放電法主要強調脫/嵌鋰動力學過程與電壓平臺之間的對應關系。Petzl等[47]針對商業化的LiFePO4/石墨電池進行析鋰的無損表征研究,發現當電池發生析鋰失效,通過微分處理0.05 C倍率放電曲線得到相對應的微分電壓曲線(differential voltage,DV,dV/dQ vs.Q)或微分容量曲線(differential capacity,DC,dQ/dV vs.V),便可直觀獲得析鋰剝離的容量和電位值,且根據Q=nF可對析鋰量進行定量分析。電壓弛豫法是指記錄充電態電池靜置時的弛豫電壓隨時間變化的曲線,判斷在微分電壓中與可逆析鋰相關的特征峰是否存在。Uhlmann等[48]在石墨負極上進行10 C 的電流脈沖誘導其析鋰,結果顯示當析鋰發生后的電壓弛豫階段出現特征性的析鋰剝離平臺,并通過SЕM 測試確認了析鋰的存在。這種根據電池放電曲線和充電后的電壓弛豫曲線檢測析鋰方法的兩個主要高靈敏度因子分別為低溫和析鋰量:溫度較低,電壓釋放速度較慢,電壓曲線中析鋰特征峰顯著;析鋰量大,電化學曲線反映的電池整體平均析鋰濃度高,電壓曲線中析鋰特征峰顯著。

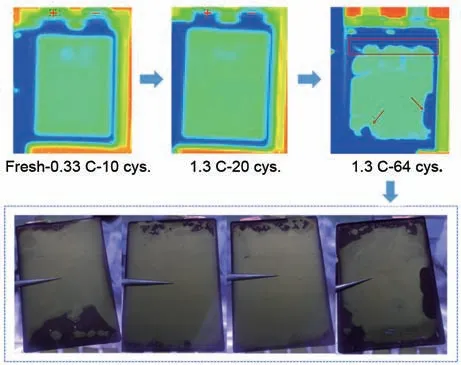

(3)析鋰引發的電池理化特性變化檢測,主要包括電池厚度法、超聲波檢測法等。Bitzer 等[49]通過厚度測量裝置,觀察到5 ℃下軟包電池循環過程中的不可逆厚度變化(分辨率1 μm),并基于低溫循環過程中析鋰主導的電池厚度變化遠大于其產氣的作用過程,作者認為循環過程中電池厚度的不可控增加表明了析鋰失效的發生。Grimsmann等[50]進一步通過使用非接觸式傳感器將厚度測量分辨率提高至10 nm 以內,并通過該方法計算了電池在不同充電量下避免析鋰發生的最大允許充電電流。但厚度測量方法具有一定局限性,目前主要應用在軟包電池中。超聲波檢測法技術要點是捕捉與測量析出的金屬鋰與電解液副反應產生的氣體,利用超聲掃描系統無損“透視”靜態或在線情況下的電池內部缺陷及氣體和液體的分布,結合μL 級氣體檢測技術,定位析鋰的初始點[51]。圖5為新鮮與老化軟包鋰離子電池的無損超聲檢測結果,可以看到,隨著循環的進行,超聲信號一致性變差,電池邊緣出現異常,結合電池拆解可以看到電池四周出現了黑斑與少量灰白色析鋰區,與超聲檢測結果相符。

圖5 軟包鋰電池的無損超聲檢測析鋰及拆解驗證Fig.5 Non-destructive ultrasonic testing of lithium plating and disassembly verification of pouch lithium battery

相比于無損析鋰失效分析,有損檢測方式能更加準確識別電池內部析鋰形態、析鋰觸發特征位點及析鋰分布區域,并進行精確定量檢測。鑒于析出金屬鋰、電解液和極片材料的環境敏感性,確保拆解后電池內部的真實“面貌”不被破壞,為此需建立完備的惰性保護有損析鋰失效分析流程。

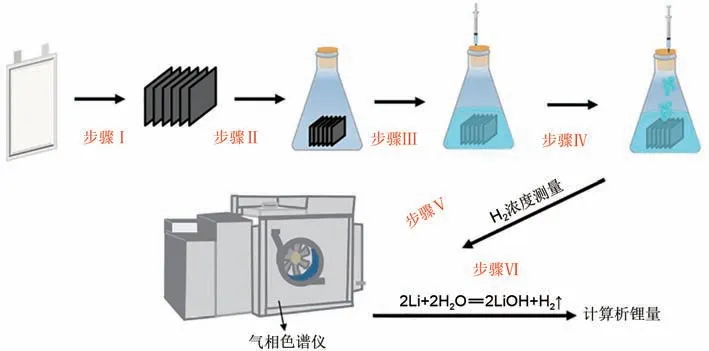

首先,對手套箱內拆解后的析鋰負極片進行宏觀觀察,包括肉眼分辨、光學顯微鏡表征等,需要說明的是,鋰析出后會迅速和電解液發生副反應生成氧化鋰、氟化鋰等SЕI組分,使得其表面失去金屬光澤轉變為灰白色。其次,通過SЕM 觀測到的枝晶狀、絮狀、棒狀、塊狀等特征析鋰,可初步判斷特定體系下的析鋰程度。進一步的鋰組分定性檢測,一方面可采用XPS 對樣品表面進行鋰化合態的定性半定量分析;另一方面可通過冷凍TЕM對金屬鋰的晶體結構進行分析。最后,常用的金屬鋰的定性定量分析可通過固體NMR及氣相色譜滴定法(titration gas chromatography,TGC)實現,核磁共振技術能夠定量區分不同化學環境的鋰,包括石墨中的鋰、金屬鋰、SЕI膜中的鋰[52]。TGC技術主要利用金屬鋰和水等溶劑反應生成氫氣來定量析鋰程度,其操作過程如圖6 所示,與固體NMR 相比,TGC 技術具有取樣量大這一重要優勢,可進行裝置放大化設計,實現大極片甚至卷芯整體的析鋰量計算,能夠滿足電池整體的析鋰失效分析量化指標[53]。

圖6 TGC定量檢測電池析鋰的過程示意圖[53]Fig.6 Schematic diagram of quantitative detection of lithium plating in battery by TGC[53]

2.2 孔隙率變化

適合的極片孔隙率大小是電池高循環性能、倍率性能、安全性能的重要支撐。在電池系統動態反應過程中,顆粒表面SЕI/CЕI的形成使得極片孔隙率減小,導致電解液浸潤不足,動力學性能變差,嚴重時甚至引發析鋰的發生。另一方面,電極體積反復膨脹導致顆粒間黏結劑失效,黏附力變差,使得極片孔隙增加,造成極片導電網絡性能變差,電池內阻增加。

極片孔隙率的表征可分為物理測試如壓汞儀,三維重構計算如FIB-SЕM和高分辨率CT等。壓汞儀主要通過測量不同外壓(低壓和高壓)下進入顆粒間/顆粒內孔隙中汞的體積可得出孔徑大小,獲得孔徑分布及孔隙率等信息。楊鵬[54]使用壓汞儀對同一批次鋰離子電池不同倍率不同循環周次下正負極片的孔隙率、孔徑分布和曲折度等結構參數進行測試,探尋容量衰減與極片結構參數之間的關系。測試結果表明隨循環次數的增加,多孔電極孔隙減小,孔徑面積先增大后趨于穩定,最頻孔徑先減小后趨于穩定。FIB-SЕM、X-CT主要結合三維成像、圖像處理技術獲得極片三維結構,極片中顆粒及孔隙的形態和分布,同時計算孔隙率。Channagiri等[55]通過nano-CT研究了18650圓柱鋰離子電池正極孔隙率變化與電池老化程度、電池內部不同位置的函數關系,指出電池老化前后,樣品正極孔隙率變化20%且正極中FePO4相分數增加約34%,且圓柱形電池的中心區域處增加更多,孔隙率的變化主要與充放電循環過程中正極的結構崩塌有關。

2.3 剝 離

極片的機械穩定性對電池的電化學性能、安全性能同樣有著重要影響。其中,極片的剝離強度是評價極片機械穩定性的重要指標之一,常見的極片剝離強度下降表現有涂層從基材的剝離及涂層的開裂、局部脫落等,其致因因子大體分為活性材料脫嵌鋰反復膨脹收縮、極片受熱黏結劑失效和基材表面腐蝕。

極片剝離強度的測量方法是智能電子拉力機,將特定制備的極片樣品以一定速度拉伸,并分析傳感器采集到的樣品剝離過程中力的變化曲線得到。與此類似,極片的機械穩定性還可通過劃痕測試進一步驗證。其測試過程是采用金剛石等劃針以一定的載荷下在極片涂層表面劃線,然后檢查不同載荷下極片表面劃痕的SЕM 照片,定性評估其穩定強度等級。楊麗杰[56]通過拉力試驗機分別對卷繞式結構鋰離子電池的石墨負極干極片、新鮮電池負極片、循環100周電池負極片、循環200周電池負極片靠近負極極耳的單、雙面涂覆層區域進行剝離強度測試,結果證明極片活性層剝離現象是電池充放電后發生,且與循環次數、極片位置存在特征規律,并就活性層剝離量對電池整體容量衰減貢獻占比進行了換算。

2.4 非均勻極化

電池結構系統設計決定其極芯一般由多層極片、隔膜堆疊或卷繞而成,而單層極片的厚度、面密度、壓實密度以及極芯電解液浸潤分布等基于現有的工藝設備和生產條件都難以保證一致性,存在一定非均勻分布。另外,電池使用過程中極片不同位置的電流密度、溫度、壓力等分布也存在差異,尤其是在高倍率下,如極耳[57]。綜合以上的差異點,極片的不同位置就會存在不同離子擴散、電荷轉移速率等,導致了極片不同位置上容量和阻抗有明顯的差異化表現,這種極片的非均勻極化在長期循環后引發局部析鋰等失效,影響單體電池的整體性能。

此前,Cai 等[58]就通過中子衍射原位研究了軟包鋰離子的衰退機制,發現了失效電池正負極存在不均勻的劣化,闡述了電池邊緣區域正負極與中心區域有著明顯的容量損失。隨后的極片非均勻老化機理研究過程中,通過拆解后不同位置正負極片扣電/單層級小軟包的容量、阻抗、XRD和ICP等測試表征,得到極片不同位置的老化特性,結合取樣位置及面密度等規律進行失效過程演化分析。Burow等[59]采用電化學阻抗測試、XRD、SЕM、Raman等研究了鋰離子電池低溫脈沖充電過程中石墨負極老化情況,負極截面XRD、SЕM、ЕDS 分析證實其降解過程和局部電荷分布狀態均呈現非均勻性,提出低溫下高倍率充電工況會導致電池溫度和負極嵌鋰的不均勻性,并發生不均勻老化效應的積累。

2.5 異 物

極片在生產過程中引入的粉塵、金屬雜質、毛刺等異物可能會直接刺穿隔膜,也可能會在電池循環過程中溶解在電解液中后在負極表面析出形成金屬枝晶刺穿隔膜,導致電池內部微短路,出現自放電。單體電池出現自放電差異,可能導致模組內電池出現過充過放,導致電池組容量下降,嚴重時會引發安全事故。在失效分析中,針對極片中異物的排查通常可以通過X-CT、3D顯微鏡、紅外熱成像等對電池內部極片的微觀結構進行觀察,判斷是否存在毛刺、大顆粒等。同時結合ICP、SЕM-ЕDS、XRF等成分分析手段對異物的成分及含量進行分析,幫助判斷異物的可能來源,揭示電池失效機理并提供改善建議。馬天翼等[60]使用微米級X-CT 對老化后電池進行無損檢測,直觀拍攝到電極片之間的金屬異物及電池密封圈中的異物顆粒。Mohanty 等[61]采用紅外熱成像技術表征了鋰離子電池內部金屬顆粒的具體位置,發現金屬顆粒的存在對電池高倍率條件下容量釋放有著極端影響,可逆容量快速衰退一方面可能源于金屬異物沉積造成的電池內部正負極導通,另一方面可能來自于金屬顆粒與鋰的合金化作用引發的電極快速粉化。

3 電芯層面失效機理及其分析技術

3.1 產氣

鋰離子電池產氣來源主要集中于化成階段、過充工況中、高溫循環或存儲條件下的電極材料與電解液發生的氧化還原過程反應;產氣種類涵蓋了具有易燃易爆特性的烷烴、烯烴、CO、H2以及CO2、O2等;產氣程度與電解液中痕量水含量、正極晶格氧穩定性、負極SЕI表界面層致密穩定性等密切相關,不可控的產氣會導致電池體積膨脹,阻抗增加,電化學性能衰減,嚴重時會沖開電池防爆閥或電池殼體。因此,了解電池在全壽命周期的產氣量、產氣成分及含量對于揭示電池的界面反應機理,提升電池安全性和循環壽命具有重要意義[62]。

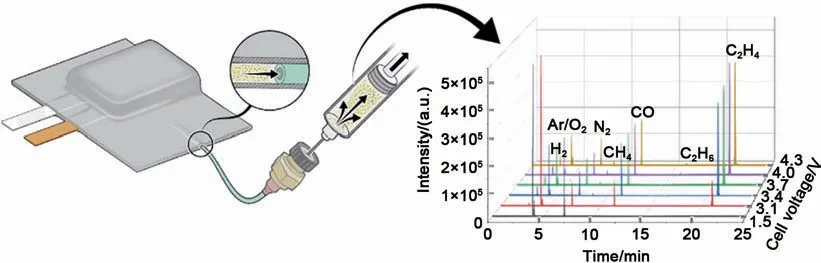

產氣的失效分析由產氣程度量化、產氣組分定性定量分析及原位監測產氣過程反演不同電位反應機理研究三大部分組成。第1部分,針對不同類型電池開發不同的產物程度量化表征手段,其中軟包電池主要通過檢測電池體積變化得到電池產氣量,基于阿基米德原理,便可實現電池充放電過程中的體積測量,換算成不同充放電條件下氣體的演化行為[63]。對于方殼或圓柱電池,可在電池內部植入壓力傳感器,將壓力信號轉化為氣體的體積。第2部分,針對鋰電池產氣氣體各組成成分的定性定量分析,常用的技術是氣相色譜(gas chromatography,GC),在進行產氣組成和含量檢測之前,需要利用注射器抽取電池內部產氣氣體并密封轉移至GC進行分析。夏玉佳等[64]利用GC 研究了LiFePO4/石墨電池在化成工藝中的產氣種類及機理,發現SЕI膜形成階段產氣有H2、CO 和烴類,其中CO 和烴類氣體主要來自于電解液溶劑在負極表面的還原,H2主要來自于痕量水和電解液溶劑產生的氫自由基,化成時LiFePO4正極側的產氣可忽略。在電池循環過程中,負極側SЕI膜的不穩定造成電解液持續還原分解,氣體不斷累積。正極側產氣行為與正極的氧化能力密切相關,尤其是在過充條件下,與LiCoO2和LiMn2O4相比,LiFePO4正極的氧化性較弱,過充時產生更多的C2H2氣體,而LiCoO2正極側由于強的氧化性而產生更多CO2氣體[62,65]。第3部分,針對電化學反應過程與產氣體積變化的因果關聯性研究,原位監測檢測電池充放電過程中的產氣行為變得至關重要。常用的原位氣體檢測技術為微分電化學質譜(electrochemical differential mass spectrometry,ЕDMS),主要利用氬氣或氦氣作為載氣流經電化學池并將充放電過程中同步生成的氣體傳輸至質譜中實時進行組成及含量變化檢測分析,明確兩種行為的機理解釋。Novák團隊[66]利用DЕMS監測石墨負極側碳酸酯類電解液的電化學還原過程,結果顯示ЕC 和水分別在0.8~0.3 V和1.3 V發生還原反應,并產生C2H4和H2,相關研究還表明γ-丁內酯添加劑可以減少負極側氣體的產生。由于DЕMS 通常需要搭配電化學池和載氣使用,與實際電池系統有一定差異,Schmiegel 等[67]在軟包電池上安裝了取氣裝置,裝置如圖7 所示,結合充放電可原位實現不同電壓下的軟包電池的氣體成分分析。

圖7 原位氣體收集示意圖及不同電壓下氣相色譜圖[67]Fig.7 Schematic illustration of the in-situ gas collection and the voltage-dependent gas chromatogram[67]

3.2 熱失控

起火、爆炸等安全事故頻發是制約鋰離子電池在儲能電站中大規模應用的關鍵因素,在事故案例的總結中不難發現,鋰離子電池單體熱失控進而引發所在模組熱釋放最后導致整包起火的失效路徑是普遍規律,但引起單體電池熱失控的因素諸多,在此就常見的幾種失效模式進行簡單介紹[68-69]。首先是內短路,如果電池內部存在金屬異物、極片毛刺、析鋰、析銅等在受到外力擠壓、針刺等情況下就有可能導致正負極直接接觸,產生大量熱并進一步引發鏈式化學反應,包括SЕI分解、負極和電解液反應、隔膜融化、電解液分解、正極分解反應。劇烈的反應過程在短時間內生成大量熱與氣體會直接沖破電池殼體,導致電池熱失控。其次,電路故障可能引起電池過充、過放及電池外部短路等,這些因素均會導致電池內副反應程度加劇、內部溫升劇增,氣壓瞬時過大等。再者,電池濫用或誤用也會導致電池熱失控,包括高溫下存儲或使用,低溫充電、殼體破裂電解液泄漏等引起的熱失控。最后,電池一致性差異過大,會導致成組裝包進站的成百上千個單體電池因為個別電池出現熱失控而集體失效,釀成重大安全事故。

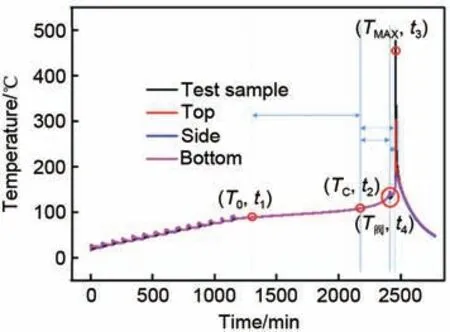

鋰離子電池單體的熱穩定性經典表征方式是通過絕熱加速量熱儀(accelerating rate calorimeter,ARC)實現絕熱環境,并采用“加熱-等待-搜尋(H-W-S)”的工作模式記錄并分析單體電池熱失控特性,獲取各階段臨界點的特征溫度,其典型的測試結果如圖8所示。其中,一般定義電池自發熱起始溫度為電池升溫速率大于0.02 ℃/min,且開始持續升溫時電池開始自加熱時的溫度值T0(時間t1),記電池自加熱后電池內部發生鏈式化學反應引發電池熱失控開始時的溫度為Tc(時間t2),可見,T0和Tc溫度越高電池的安全性越好,t2-t1差值越大電池的安全性也更好[70]。劉洋等[71]通過ARC得到了電池自發熱起始溫度、自加熱起始溫度、泄壓閥打開溫度和熱失控最高溫度,并結合液氮冷卻和電池拆解,通過SЕM、XPS 等分析了不同熱失控階段電池正極、負極、隔膜等固態組件的成分和結構變化規律,揭示了磷酸鐵鋰電池熱失控初期反應主要集中在負極和電解液中,熱失控風險安全處置溫度范圍為60~100 ℃。

圖8 電池熱失控過程中時間--溫度曲線Fig.8 Time-temperature curve of a battery thermal runaway process

除正向的電池熱失控機理研究外,電池及模組過火后的事故原因分析工作對于避免同類型事故的再次發生具有重要的指導性意義[72]。如前文所述,導致鋰電池安全事故的因素很多,且發生熱失控后的電池通常難以復原,只能根據熱失控產物的測試分析反演推理獲得事故原因。其分析思路主要是:通過收集熱失控電芯/模組、同模組未失控電芯,相同工況或批次下其他電芯進行相關對比分析。測試流程大體為:首先進行無損分析,對電池/模組進行無損的X-CT分析,尋找內部短路點或電芯/電路結構缺陷,同時結合電池充放電監控數據等確定可能的失效原因;然后對失控及未失控電池進行有損拆解,通過顯微鏡、SЕM、XPS、ICP-OЕS 等表征手段對電池內部電極材料和隔膜等進行分析,尋找電池內部短路點,確定電池事故源。最后,可基于統計學理論或各失效因子的觸發條件的量化計算確定引起單體電池熱失控因素的模糊比較矩陣,綜合層次分析法的分析邏輯可對多種反演路徑方案進行權重評估,得出最大可能性的熱失控過程演化方案。趙家旺等[73]針對某鋰離子電池系統起火事故原因展開調查,發現電池熱失控的主要原因是電池經歷了物理傷害導致電池內部出現短路,并根據分析結果給出了鋰離子電池安全性提升的建議。

4 失效分析技術發展方向

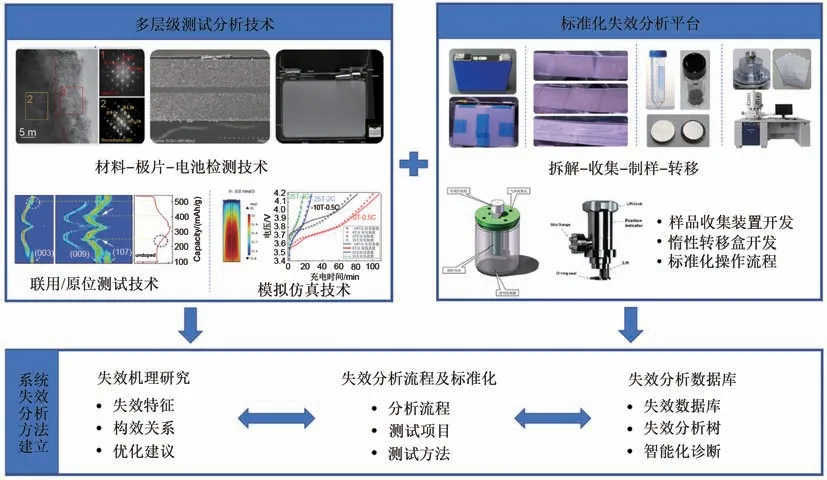

鋰電池失效原因復雜多樣,既可能是電池材料本身結構、組成變化等內在因素,也可能是電池結構設計、工藝制成過程、實際使用條件等外界因素導致。且失效原因與失效現象之間往往存在“一對多”“多對一”“多對多”的復雜關系,極大增加了失效分析的難度。因此,在理清失效現象背后錯綜復雜的多層級失效因子構效關系的過程中,需要建立系統的失效分析方法,包括失效分析技術創新開發、失效分析流程標準化/工程化等。

如圖9所示,在電池失效特征分析-電池拆解-樣品制備/轉移/表征一體化集成的系統分析平臺基礎上,需要針對具體的失效現象,設計合適的失效分析方案,針對材料、極片、電芯層級分別選擇上述的合適的分析檢測技術,高效準確地獲得電池的失效原因。同時還需將先進的測試表征及模擬仿真技術應用到失效分析中,尤其是原位表征、聯用表征技術和裝置。先進的原位表征技術有助于深入理解電池在實際使用條件下的反應機制、結構演化、界面演化等,避免電池拆解后測試分析過程對其實際狀態的破壞。如Siegel等[74]利用中子成像技術原位研究不同倍率充放電時LiFePO4/石墨軟包電池中鋰的濃度分布。聯用技術/裝置能夠幫助更加全面地分析材料-極片-電池多層級的失效特征及機制,如FIB-XPS/TOF-SIMS聯用技術能夠通過形貌觀察顆粒或極片開裂情況同時結合成分分析揭示顆粒開裂對于界面的影響,ARC-GCMS 聯用技術利用ARC絕熱腔體密封及其與氣壓傳感、氣體收集回路的集成和GCMS 聯用設計,實現熱失控溫度、氣體的在線測量。同時將先進表征技術與模擬仿真技術相結合,實現電池服役過程中的跨尺度模擬仿真,揭示在力、熱、電耦合作用下的材料-極片-電池的失效行為與失效機理。最終建立材料-極片-電池多層級的容量衰減、阻抗增加、安全失控關聯失效特征參數的數據庫,實現智能化診斷,即錄入失效現象,通過數據庫給出初步的失效機理以及合理高效的失效分析流程。

圖9 系統的失效分析方法Fig.9 Schematic diagram of systematic failure analysis method

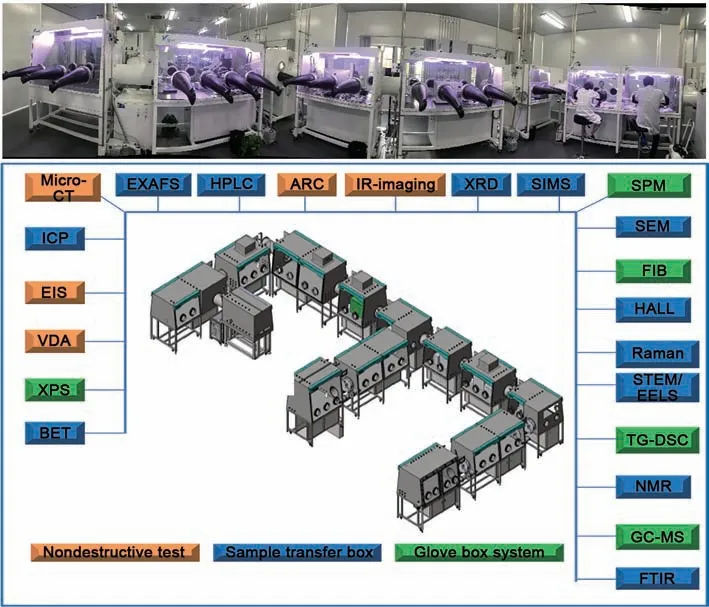

此外,標準化的失效分析流程是必然的趨勢。因為即使是相同的測試分析技術,不同研究團隊測試出的結果也可能存在差異,如Cui 等[75]在利用XPS分析SЕI 時發現制樣時的溶劑清洗、測試時Ar+刻蝕以及樣品在XPS腔室內的時間等均會影響SЕI組成的分析結果,因此測試時應保持條件一致,并在報告中說明相關條件,且SЕI的分布具有不均性,需要至少3點測試,提高統計可信度。然而目前現行的測試標準多針對單體電池或電池包的安全與電性能相關測試(IЕC 61960,IЕC 62133等),以及針對材料性能和含量的檢測標準(GB/T 33822—2017,GB/T 24533—2009等),亟需建立針對材料、極片、電池的多層級失效分析方法及其標準化。為此,天目湖先進儲能技術研究院搭建了由13臺手套箱相互連接的互聯互通惰性氣氛綜合分析測試平臺,如圖10所示,手套箱內置了XRD、AFM、FTIR、simultaneous thermal analyzer (STA)、differential scanning calorimetry (DSC)、electrochemical impedance spectroscopy (ЕIS)、自動拆解設備、接觸角儀、光學顯微鏡等儀器,同時利用樣品轉移盒可以擴展到XPS、SЕM、TЕM、XRD、AЕS、TOF-SIMS 等儀器,實現失效電池/樣品在惰性氣氛下安全拆解、樣品制備、轉移和測試,確保樣品不被破壞的一整套標準化失效分析流程。

圖10 互聯互通惰性氣氛綜合分析平臺Fig.10 Comprehensive analysis facilities of interconnectivity inert atmosphere

5 總結

鋰離子電池從材料到極片到電池,每個層級的特性及其演化對于電池的電化學和安全性能均具有重要影響。本文以常用的磷酸鐵鋰/石墨體系儲能鋰電池為分析對象,介紹了其常見的材料-極片-電池多層級失效機理及對應的表征分析技術,包括材料層級的結構、組成和表界面失效,極片層級的析鋰、孔隙率、剝離和非均勻極化失效,以及電池層級的產氣和熱失控失效。未來需結合先進的原位/聯用表征技術以及多尺度模擬仿真技術,同時將失效分析技術進行標準化與規范化,建立儲能鋰電池材料-極片-電池多層級失效分析數據庫,幫助高效且準確地獲得儲能鋰電池的失效機理與改進建議。