某金礦樣品加工粒度對結果穩定性影響

王 倩

(青海省第六地質勘查院,青海 西寧 810008)

金在礦石中的存在狀態通常是自然金狀態,但其嵌布情況非常不均勻且具有延展性,導致制備樣品十分困難[1]。針對金礦試樣的制備流程,我們需要根據金在樣品中的粒度分布情況來定制。目前用于研制金礦石標準物質的方法很少使用金粒度判定結果來指導含粗粒金標準物質的制備流程,而正是由于缺少使大批量含粗粒金的礦石中金均勻分布的設備[2],因此含粗粒金的典型金礦樣品一直未被作為標準物質候選物之列,也就無法得到類型一致的標準物質,導致了此類金礦石的分析質量無法保證。制備金礦石標準物質樣品時必須進行均勻性分析檢驗,我們認為影響均勻性檢驗的因素包括原礦石中金的粒度大小和其粒子的分布特征、我們使用的樣品加工方法以及如何進行誤差分析等[3]。

1 樣品加工粒度簡介

1.1 粒度分析范圍

粉末粒度、砂紙粒度、磨料粒度、砂輪粒度、沉積物粒度、金剛石粒度等。

1.2 粒度測試項目

粒度分布測試、粒度分析測試、粒度檢測、平均粒度測試、顆粒度測試、激光粒度測試、馬爾文粒度測試、粒度測量等。

1.3 粒度分析標準

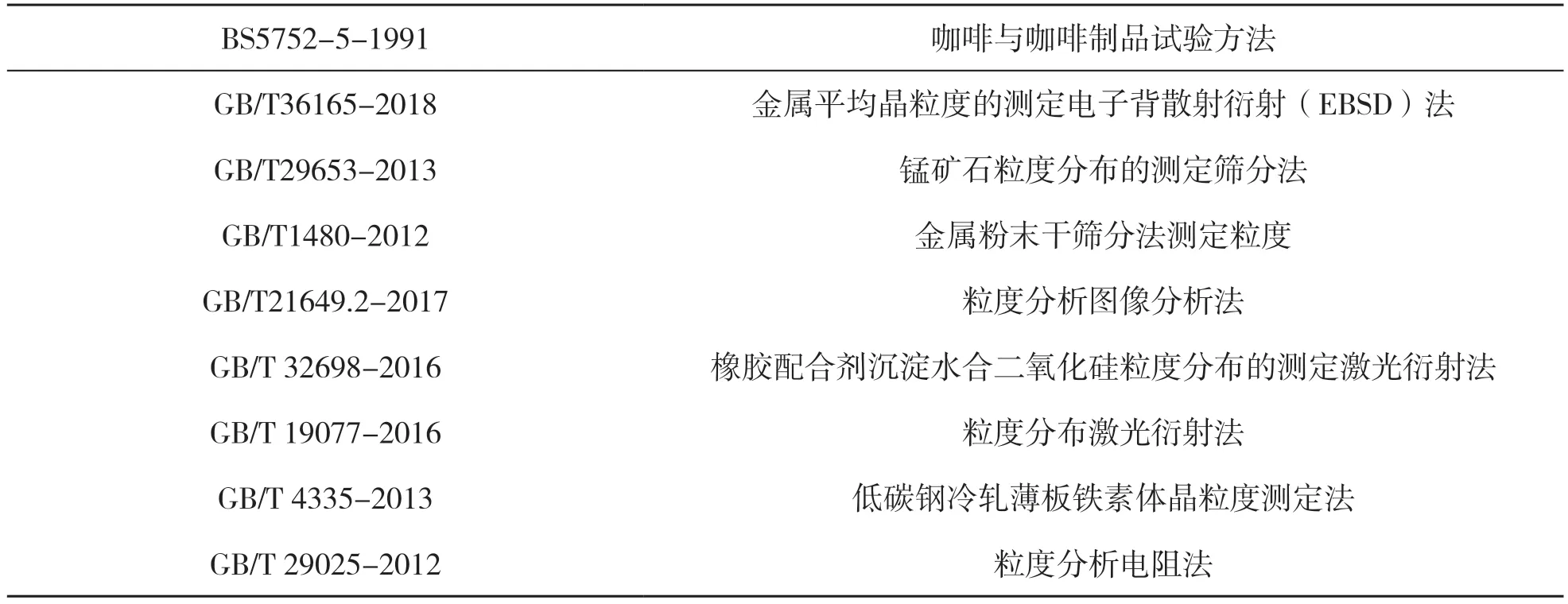

具體見表1。

表1 粒度分析標準

1.4 粒度分析方法

1.篩分法:篩分法直觀、簡單、設備造價低、根據需不需要借助溶劑可分為干篩和濕篩,常用于大于38μm 的樣品。但不能用于38μm 以下細的樣品。

2.沉降法:沉降法是利用粒子的電解質特性,通過改變其酸堿環境,使得不同粒徑的粒子由于液體環境pH 值的改變進行沉降,根據其沉降速度的不同,我們可以應用此法來測定粒度分布[4]。

3.顯微鏡法:該法由于其設備具有全濾膜自動掃描、全自動顆粒計數、符合各國國標法規等特征,其測得的等效投影面積徑較為準確,從而使我們計算出準確的長度平均徑、球形度和長徑比之類的數據。

2 實驗流程

2.1 實驗設備

2.1.1 棒磨機介紹

棒磨機是一款研磨設備,適用于各種礦石或巖石的粉磨,可處理河卵石、鵝卵石、河石、大理石、花崗巖、玄武巖等多種原料,常用作一級開路磨礦作業。其研磨介質是鋼棒,可分為干式棒磨機和濕式棒磨機,干式常用于水泥等熟料生產,而濕式的常用于礦石、鋼渣和石英砂等物料的研磨。對成品均勻度的要求較高的研磨作業通常要用棒磨機,比如耐材、化工、冶金、玻璃等行業。

2.1.2 圓盤粉碎機介紹

圓盤粉碎機的主要研磨對象是中等硬度的礦石粉碎,該設備可廣泛使用于地質、冶金、礦山、化工和建材等行業的實驗室和化驗室中。圓盤粉碎機通過旋轉其手輪,迫使設備的調節軸前進或后退操作,從而對兩磨盤的間隙進行調節,進而改變了物料的粒度大小。

2.1.3 振動磨機介紹

在振動磨激振器中,偏心塊旋轉產生周期性激振力,使磨筒體在支撐彈簧上產生高頻振動,得到近似圓的橢圓形運動軌跡。振動磨機的工作過程中由于封閉性較好,對于易受到環境溫度和濕度影響氧化變質的材料具有較好的應用。

2.2 實驗流程

1.樣品的品質通常取決于市場主流設備的加工能力,樣品的制備要求包括樣品均勻性和樣品的代表性。制備樣品的實驗,應注意其制備的時間分布:其中,我們設定振動研磨機的原料研磨時長為1.5min、2min、3min;設定棒磨機的研磨時長為10min、15min、20min;圓盤粉碎機的研磨次數應該不少于4 次,其進行研磨的時長至少為40min。同時也要求樁錐法進行混合10~20 次,在第一段混勻時要求使用水平格式樣本樣器,在第二段混勻時要求十三億對角線法。根據我們實驗的數據結果表明,用振動磨機和棒磨機,其制備的樣品的均勻性是較差的。在進行第二批制樣時,要求將震動磨樣機的磨樣時長要進行延長,設定為5min 到7min;而棒磨機的磨樣時長設定為40min 和60min。要求將混勻法替換成掀角法,且其實驗進行次數應不低于30 次;再進行兩段的縮分時,都采用對角線法。

2.要加工出具有代表性的樣品,對粒度是有著極高的要求的。制備樣品的金礦物具有不同的硬度,因此在進行破碎時,它們的破碎率也是有所不同。軟度的原礦更容易處理,先要破碎,所以在過篩分離時,篩子網面以上的料比篩子下細碎顆粒更難處理。因此篩上的料必須重新進入磨樣機器,直到達到一定的過篩標準,最后少量篩子的剩余須用砂漿篩查。加工時的要求進行篩選,加工到規定的粒度。下面對粒度和過篩率建立關系[5]。

(1)目指每平方英寸屏幕網上的空眼數,100 目指的是在每平方英寸上有50個孔數,孔眼數越多,目越多。同時也可以用目來表示可以通過屏幕的粒子的直徑大小。網數越高,粒徑越小,標準篩網需要與標準篩網機結合,才能進行準確測定。

(2)粒度,通常是篩分粒徑、等效體積粒徑、沉降粒度、等效表面積粒度等表達式方法。其中,對篩粒度的解釋為原料顆粒其可以通過的網格的篩孔尺寸。在不同的國家,不同的行業有著不同的規格標準。如今,國際通常用的比較多的是通過計算等效體積的相關顆粒的直徑來表示粒徑,單位以μm 或mm 表示。

2.3 實驗結果分析

2.3.1 棒磨時長與樣品粒度

試樣粒度是樣品加工中的重要指標。其原因是它直接與試樣的均勻性相關。試樣越細,其均勻性越好,取樣誤差越小。另外,粒度越細,試樣分析越方便。但是粒度粗細與樣品棒磨時長直接相關,因此找到最佳棒磨時長既有利于樣品粒度達標,同時也能起到節能作用。

將樣品細磨至<0.037mm 的粒度,此類樣品比例達到85%~90%,振動磨樣機只需連續工作3~5 分鐘;棒磨機所需的時間為40~60 分鐘;盤式粉碎機需要40 分鐘。如果三個樣品都要加工制備到粒徑<<0.037mm,占樣品比例的98.4%~99.9%,振動磨樣機需要增加3 分鐘左右;棒磨機需要增加20 分鐘左右。

2.3.2 樣品粒度與均勻性

為了研究樣品粒度與其均勻性之間的關系,我們測試了三個樣品的金品位。為了減少人為操作誤差,每個樣品平均至少要檢測4 次,最多22 次。我們用兩種方法來判斷和評價黃金品位的測定結果,誤差的標準差和達標率:以原地礦部規定的金銀礦石分析允許相對誤差為標準,即金品位為1-3g/t 礦石,允許相對誤差為20%;對于金品位為3~5g/t 的礦石,允許的相對誤差為15%;金品位為50~100g/t 精礦,允許相對誤差為5%。

可以看出:樣品粒度越細,金品位測定值相對標準偏差越小,說明樣品越均勻。測定值的相對標準偏差均較小的原因可認為是有兩個:一是金礦物粒度細;二是金礦石易細磨。

2.3.3 樣品粒度與金品位

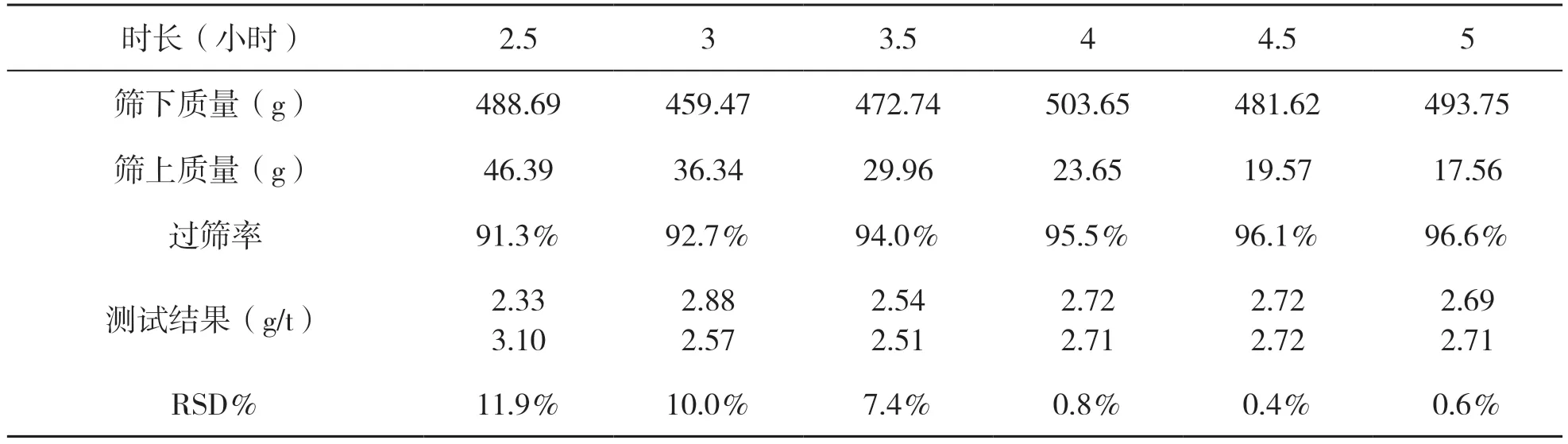

通過樣品GY-24 在棒磨機加工不同時長,得到粒度各不相同的6 組樣品。使用200 目篩網分別測得過篩率。再各稱取6 個平行樣,依照《活性炭動態吸附金》方法測得結果。

由表2 可知增加樣品加工時長有利于提高樣品過篩率,但當時長增加到4h 以上時過篩率的提高有限,此時過篩率已達到95%。樣品過篩率在95%以下時測得金品位RSD%遠遠大于期望值,只有在達到并超過95%時才能保證測試結果的穩定性,使RSD%降至1%以下。

表2 樣品粒度對金品位RSD%的影響

3 結論

從本文的實驗可以得出,在加工制備可見金礦石樣品時,若粒度標準定于粒度<0.074mm(200 目),則不能保證得到均勻的樣品,必須進一步細磨到粒度<0.037mm(400 目)占樣品比例90%以上才能獲得比較均勻的樣品。同時通過棒磨時長與粒度的分析,如果要將樣品都加工制備到圓盤粉碎機已經達到的粒度<0.037mm 占98.4%~99.9%,則振動磨樣機磨樣時間需要增加3min 左右;棒磨機磨樣時間需要增加20min 左右。而根據樣品粒度與金品位的相關性分析得出,樣品過篩率在95%以下時測得的金品位RSD%遠遠大于期望值,只有在達到并超過95%時才能保證測試結果的穩定性,使RSD%降至1%以下。本文對測定樣品的粒度設置了一種較為規范的實驗流程和數據分析方法,部分流程包括原料的選擇標準、原礦石處理和樣品制備、所得數據的分析和偏差估計、實驗組、設備參數設置、數據處理和總結和結果分析等。通過建立粒度和樣品結果穩定性分析模型,同時也提供了操作的可重復性。此外,采用抽樣和樣本分散策略的研究也將在未來進行更好的討論,以確保方法的可靠性和可重復性。對于可接受的通過率標準,建議在實驗時建立上下限,以更好地控制粒徑分布。