超高拉速長壽命浸入式下水口研究及應用

譚杜 鮑志 鮑顥文

摘要為了滿足高拉速鑄機生產條件下,浸入式下水口能適應生產及降低成本的要求,本文通過對耐火材料進行研究,達到滿足高拉速條件下浸入式下水口內壁具備耐沖刷性能和渣線部位耐侵蝕性,以此達到長壽命使用要求。

關鍵詞 ?長壽命;浸入式下水口;耐侵蝕

0前言

在鋼鐵工業的發展過程中,連鑄中間包用耐火材料快速發展,為連鑄工藝技術的進步提供強有力的支撐。而目前連鑄工藝使用的浸入式水口設計方案,一般都以樹脂結合的Al2O3-C材料為主,為了加強抗侵蝕性,通常其渣線部位選用氧化鋯、石墨等材料,由樹脂結合成鋯碳質材料,部分添加SiC、Si、Al、B4C等添加劑來提高材料的抗氧化性能,確保滿足連鑄工藝要求。但隨著轉爐冶煉節奏加快,小方坯鑄機拉速最高達到5.73 m/min,而后續超高拉速連鑄生產會成為一種先進連鑄工藝或各鋼廠追求的常態。在超高拉速生產條件下,為確保坯殼冷卻效果及保護渣迅速溶解,保持一定的潤滑性,防止卷渣等因素,要求保護渣堿度必須提高,熔點隨之降低。為防止高拉速條件下,結晶器內液面波動過大,下水口浸入深度調整只能在10~20 mm范圍內,同時實際生產過程中存在中間包底部變形等影響,導致下水口二次渣線不明顯,造成幾乎接近一道渣線使用,這使得配套浸入式水口的渣線部位(鋼水與保護渣交接處)使用條件越來越苛刻。同時傳統的ZrO2-C材料已經不能滿足連鑄過程的使用要求,一般的下水口生產廠家通常采取提高氧化鋯的含量來提高渣線材料的抗侵蝕性,但氧化鋯的提高,熱震性能大幅下降,下水口開裂隱患大大增加,往往下水口剛上線就發生開裂,澆注無法正常進行,達不到連鑄生產的長壽命使用要求。若生產廠家在下水口內壁設防開裂層,這樣會導致下水口有效壁厚變薄,壽命降低。

1研究內容

1.1與現有技術相比,本研究具有以下有益效果

(1)在配料中添加氧化鋯纖維材料,氧化鋯纖維在ZrO2-C材料中能有效形成網狀結構,對材料的裂紋起到阻止作用,其穩定性優于傳統的ZrO2-C材料,即使提高氧化鋯含量,開裂問題得以緩解,除保證材料成品熱震性能外,其自身在ZrO2-C中是無污染、高耐侵蝕氧化鋯材料,具有非常優異的耐侵蝕性能,與傳統ZrO2-C材料比熱震性能提高,抗侵蝕效果明顯。

(2)浸入式下水口壽命提升,有效解決了連鑄生產過程中更換浸入式下水口次數,提高了鑄坯收得率。

(3)浸入式下水口壽命提升,減少了崗位員工更換浸入式下水口的勞動強度及更換過程中生產斷流事故的發生幾率。

(4)浸入式下水口壽命提升,耐材侵蝕進一步降低,進入鋼水內夾雜物減少,提高了鋼水質量。

1.2材料配比要求

1.2.1超高拉速長壽命浸入式下水口耐侵蝕材料配方1

(1)按重量份計算包括以下成分:氧化鋯顆粒40份,氧化鋯細粉30份,氧化鋯微粉5份,金屬粉末添加劑3份,結合劑5份,氧化鋯纖維2份。其中,氧化鋯顆粒為電熔氧化鋯、電熔穩定氧化鋯或鈣釔復合穩定氧化鋯中的一種或多種。氧化鋯顆粒的粒度級配為:0.6 mm10份、0.4 mm35份,且氧化鋯顆粒中ZrO2≥94.0 wt%。其中按重量份計算,氧化鋯細粉的粒度級配為:0.074 mm10份、0.044 mm20份、氧化鋯微粉5份,且氧化鋯微粉中ZrO2≥98.5 wt%,氧化鋯微粉的粒度為<3 μm。結合劑為酚醛樹脂,結合劑的粒度為<150目,金屬粉末添加劑為鋁、硅混合物,且金屬粉末中Al+Si含量大于98%。氧化鋯纖維為經1 400 ℃高溫處理2 h后形成的纖維,氧化鋯纖維耐壓強度≥80 MPa,抗折強度為15 MPa,氧化鋯纖維中ZrO2>90 wt%。

(2)超高拉速長壽命浸入式下水口耐侵蝕材料1的制備方法:按比例稱取氧化鋯顆粒40份、氧化鋯細粉30份、氧化鋯微粉5份、金屬粉末添加劑3份、結合劑5份和氧化鋯纖維2份,將上述各原料混合后造粒,再將造粒后的材料復合在水口渣線部位外壁,經等靜壓壓制成生坯,經過800~1 000 ℃燒制得成品。

1.2.2超高拉速長壽命浸入式下水口耐侵蝕材料配方2

(1)按重量份計算包括以下成分:氧化鋯顆粒50份,氧化鋯細粉37份,氧化鋯微粉10份,金屬粉末添加劑6份,結合劑7份,氧化鋯纖維 3份。其中,氧化鋯顆粒為電熔氧化鋯、電熔穩定氧化鋯或鈣釔復合穩定氧化鋯中的一種或多種。氧化鋯顆粒的粒度級配為:0.5 mm17份、0.25 mm45份,且氧化鋯顆粒中ZrO2≥94.0 wt%。其中按重量份計算,氧化鋯細粉的粒度級配為:0.059 mm17份、0.032 mm27份、氧化鋯微粉10份,且氧化鋯微粉中ZrO2≥98.5 wt%,氧化鋯微粉的粒度為<3 μm。結合劑為酚醛樹脂,結合劑的粒度為<150目,所述金屬粉末添加劑為鋁、硅混合物,且金屬粉末中Al+Si含量大于98%。氧化鋯纖維為經1 600 ℃高溫處理3 h后形成的纖維,氧化鋯纖維耐壓強度≥80 MPa,抗折強度為18 MPa,氧化鋯纖維中ZrO2>90 wt%。

(2)超高拉速長壽命浸入式下水口耐侵蝕材料2的制備方法:按比例稱取氧化鋯顆粒50份、氧化鋯細粉37份、氧化鋯微粉10份、金屬粉末添加劑6份、結合劑7份和氧化鋯纖維3份,將上述各原料混合后造粒,再將造粒后的該材料復合在水口渣線部位外壁,經等靜壓壓制成生坯,經過800~1 000 ℃燒制得成品。

1.2.3超高拉速長壽命浸入式下水口耐侵蝕材料配方3

(1)按重量份計算,包括以下成分:氧化鋯顆粒60份,氧化鋯細粉45份,氧化鋯微粉15份,金屬粉末添加劑8份,結合劑10份,氧化鋯纖維4份。其中,氧化鋯顆粒為電熔氧化鋯、電熔穩定氧化鋯或鈣釔復合穩定氧化鋯中的一種或多種。氧化鋯顆粒的粒度級配為:0.4 mm25份、0.0125 mm55份,且氧化鋯顆粒中ZrO2≥94.0 wt%。其中按重量份計算,氧化鋯細粉的粒度級配為:0.044 mm25份、0.020 mm35份、氧化鋯微粉15份,且氧化鋯微粉中ZrO2≥98.5 wt%,氧化鋯微粉的粒度為<3 μm。結合劑為酚醛樹脂,結合劑的粒度為<150目,所述金屬粉末添加劑為鋁、硅混合物,且金屬粉末中Al+Si含量大于98%。氧化鋯纖維為經1 400 ℃高溫處理4 h后形成的纖維,氧化鋯纖維耐壓強度≥80 MPa,抗折強度為達20 MPa,氧化鋯纖維中ZrO2>90 wt%。

(2)超高拉速長壽命浸入式下水口耐侵蝕材料3的制備方法:按比例稱取氧化鋯顆粒60份、氧化鋯細粉45份、氧化鋯微粉15份、金屬粉末添加劑8份、結合劑10份和氧化鋯纖維4份,將上述各原料混合后造粒,再將造粒后的該材料復合在水口渣線部位外壁,經等靜壓壓制成生坯,經過800~1 000 ℃燒制得成品。

2應用及效果

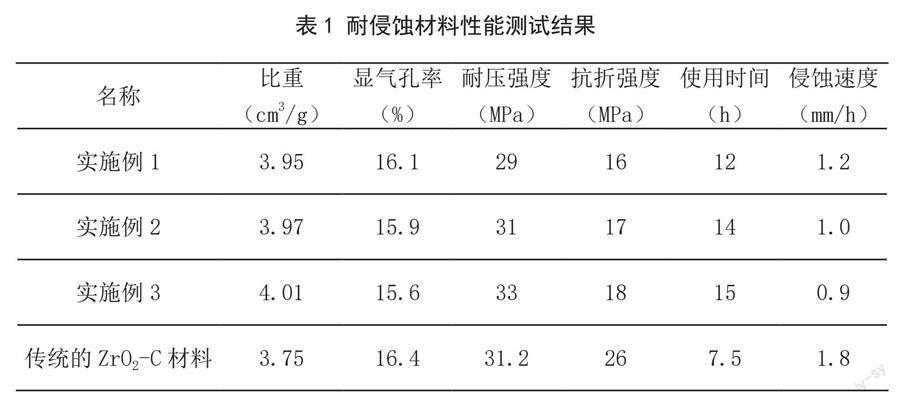

配方1-3所制備得到的超高拉速長壽命浸入式下水口耐侵蝕材料與傳統的ZrO2-C材料相比較,耐侵蝕材料性能測試結果見表1。

從表1結果可知,在配料中添加氧化鋯纖維材料,氧化鋯纖維能在ZrO2-C材料中能有效形成網狀結構,對材料的裂紋起到阻止作用,其穩定性優于傳統的ZrO2-C材料,同時除保證材料成品熱震性能外,其自身在ZrO2-C中是無污染、高耐侵蝕的氧化鋯材料,具有非常優異的耐侵蝕性能,與傳統ZrO2-C材料比熱震性能提高,抗侵蝕效果明顯。

3結論

(1)通過添加氧化鋯纖維材料,能有效提高浸入式下水口的耐侵蝕能力及抗熱震性,降低外徑侵蝕率,從而提高浸入式下水口使用壽命,最長可達到≥14 h。

(2)相比傳統的ZrO2-C材料,添加氧化鋯纖維材料,能有效形成網狀結構,對材料的裂紋起到阻止作用,能杜絕澆注過程浸入式下水口開裂、刺穿問題。

(3)氧化鋯纖維材料加入比重的增加,其中耐壓、抗壓強度、使用時間均得到提高,顯氣孔率、侵蝕速度明顯下降。

參考文獻

[1]Shung Sheng Kao,Hsin Chin Kua,Oliver Wiens,Wolfgang Moner,Markus Reifferscheid,Nobert Vogl,Gernot Hackl,Gerald Nitzl,潘秀蘭.高速連鑄用新型浸入式水口[J].世界鋼鐵,2014(1):34-41.

[2]徐其言,周俐,帥勇,孔輝.結晶器保護渣與Zr-C質浸入式水口的反應機制研究[C].2010年全國冶金物理化學學術會議專輯(上冊),2010:499-502.

[3]郭麗華,徐慶斌.不銹鋼連鑄中浸入式水口渣線的化學蝕損[J].國外耐火材料,2003,28(3):44-47.