冷卻模式對(duì)NM400相變塑性及殘余應(yīng)力的影響

方玉 丁文紅 魯小軒 梁亮 汪凈 彭沖

關(guān)鍵詞:冷卻模式;耐磨鋼;連續(xù)冷卻;殘余應(yīng)力;相變塑性

0 前言

針對(duì)某廠熱軋帶鋼連續(xù)冷卻過(guò)程中采取的2種冷卻模式(一種是全程快冷,一種是前置式超快速冷卻+空冷)而造成的板形差異問(wèn)題,本文以耐磨鋼NM400為研究對(duì)象,通過(guò)熱模擬試驗(yàn)、基于斷裂力學(xué)原理的裂紋柔度法以及建立ABAQUS有限元仿真模型,弄清了NM400在連續(xù)冷卻過(guò)程的相變行為以及冷卻速度對(duì)其相變行為的影響規(guī)律,為改善NM400連續(xù)冷卻過(guò)程殘余應(yīng)力水平及分布、減少板形缺陷提供了數(shù)據(jù)基礎(chǔ)和理論依據(jù)。

1 試驗(yàn)材料及方法

1.1 試驗(yàn)材料

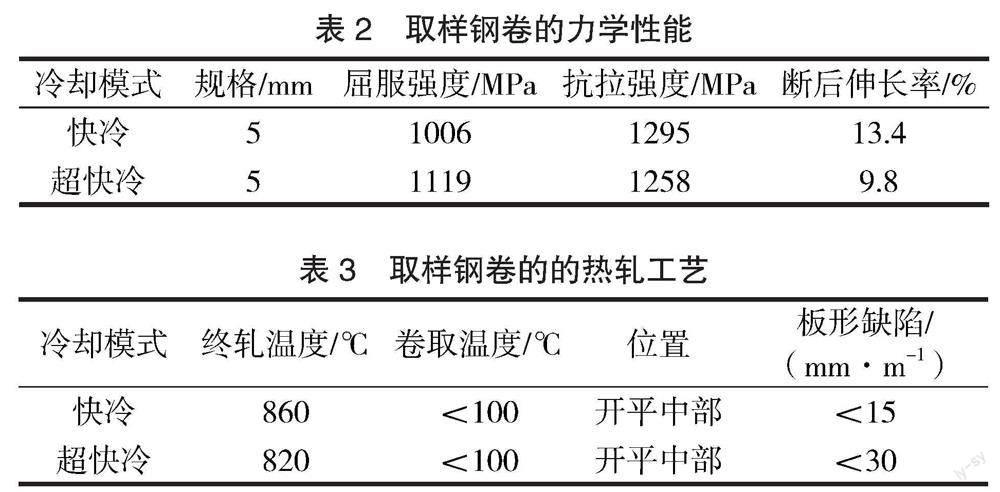

試驗(yàn)材料來(lái)自國(guó)內(nèi)某廠生產(chǎn)的耐磨鋼NM400,厚度為5 mm,寬度為1 500 mm,其化學(xué)成分、力學(xué)性能及軋制工藝參數(shù)分別見表1~表3。NM400在軋后冷卻過(guò)程中采取了2種冷卻模式:快冷和超快冷。快冷是通過(guò)控制冷卻水閥門的開啟密度,減少帶鋼表面積水,從而改善帶鋼的不均勻冷卻。超快冷與傳統(tǒng)的冷卻工藝相比,冷卻速度可達(dá)到常規(guī)冷卻的2~5倍。本文涉及到的超快冷為前置式(前置式超快冷設(shè)備安裝在層流冷卻設(shè)備之前)。

1.2 試驗(yàn)方法

1.2.1 殘余應(yīng)力測(cè)試

從現(xiàn)場(chǎng)2種熱軋工藝的鋼卷上,沿帶鋼寬度方向從操作側(cè)開始以帶鋼寬度1/2為對(duì)稱中心,各取9個(gè)測(cè)試點(diǎn)作為殘余應(yīng)力測(cè)試樣,共18塊測(cè)試樣(100 mm×90 mm)。通過(guò)前期課題組開發(fā)的裂紋柔度法實(shí)測(cè)2種冷卻模式下的殘余應(yīng)力,裂紋柔度法的測(cè)量原理是在被測(cè)物體的表面引入一條深度逐漸增加的裂紋來(lái)釋放殘余應(yīng)力,通過(guò)測(cè)量特定點(diǎn)的應(yīng)變值來(lái)計(jì)算殘余應(yīng)力。

1.2.2 連續(xù)冷卻過(guò)程的相變動(dòng)力學(xué)及相變塑性試驗(yàn)

從其他厚度規(guī)格的成品鋼板上沿軋制方向取中部材料,加工成直徑為?6 mm×10 mm的試樣。將試樣裝入Gleeble3500熱模擬試驗(yàn)機(jī)后抽真空,并充入氬氣以減少氧化。隨后以100℃/s的升溫速率將試樣加熱至1 000℃,保溫5 min。然后以1℃/s的冷卻速度將試樣冷卻至950℃,并在該溫度下保溫10 s,進(jìn)行第一道次壓縮變形,變形量ε=30%,變形速率ε為1s-1;首道次壓縮完成后,以1℃/s的冷卻速度將試樣冷卻至860℃,保溫10s,同時(shí)進(jìn)行第二道次壓縮變形,變形量ε=30%,變形速率ε為1s-1,雙道次壓縮完成后,再分別以20、30、40、45℃/s的冷卻速度將試樣冷卻至室溫;第二道次壓縮完成后,再分別以20、30、40、45℃/s的冷卻速度將試樣冷卻至480℃(相變點(diǎn)以上50℃),對(duì)試樣進(jìn)行快速加載(1 s內(nèi)完成加載),加載載荷分別為:-45、-60、-80MPa,保持上述載荷,并以加載前冷速冷卻至室溫。

1.2.3 ABAQUS子程序開發(fā)

根據(jù)模擬過(guò)程中的溫度和NM400的相變動(dòng)力學(xué)方程,使用USDFLD用戶子程序計(jì)算馬氏體的轉(zhuǎn)變量及增量,將其作為狀態(tài)變量存儲(chǔ)在STATEV中,并傳遞給其他用戶子程序HETVAL和UEXPAN。隨后根據(jù)相變潛熱計(jì)算公式,將馬氏體相變產(chǎn)生的相變潛熱作為內(nèi)生熱源,寫入HETVAL子程序。通過(guò)以上步驟,可以計(jì)算出冷卻過(guò)程中某一點(diǎn)的溫度。最后,使用先前計(jì)算的溫度作為預(yù)定義場(chǎng),并輸入與熱相關(guān)的力學(xué)參數(shù),通過(guò)編輯子程序UEXPAN計(jì)算熱應(yīng)變、相變應(yīng)變與相變塑性應(yīng)變,通過(guò)編寫子程序UHARD考慮屈服強(qiáng)度的影響,得到最終的殘余應(yīng)力場(chǎng)。

2 結(jié)果與分析

2.1 試驗(yàn)結(jié)果與分析

2.1.1 裂紋柔度法測(cè)試結(jié)果

由2種冷卻模式下各測(cè)點(diǎn)軋向殘余應(yīng)力沿厚度方向上的分布及應(yīng)力偏差。可知,快冷時(shí),靠近操作側(cè)的A、B、C、D、E測(cè)點(diǎn)沿厚度方向上的軋向殘余應(yīng)力呈現(xiàn)大“U”形對(duì)稱分布,靠近傳動(dòng)側(cè)的F、G、H、I測(cè)點(diǎn)則呈現(xiàn)“W”形對(duì)稱分布;而超快冷時(shí)各測(cè)點(diǎn)沿厚度方向上的軋向殘余應(yīng)力呈現(xiàn)“N”形不對(duì)稱分布,超快冷時(shí)應(yīng)力水平高。2種冷卻模式下大部分測(cè)點(diǎn)軋向殘余應(yīng)力的偏差均小于該測(cè)點(diǎn)軋向殘余應(yīng)力絕對(duì)值的8%。超快冷時(shí),A~I(xiàn)測(cè)點(diǎn)的下表面殘余應(yīng)力分別為58.85、36.53、39.30、20.59、30.90、30.39、55.12、-114.36、110.72 MPa,上表面的應(yīng)力分別為-294.38、-7.55、10.68、-172.01、-81.39、-66.26、-59.61、-108.93、-110.66 MPa。大部分測(cè)點(diǎn)上下表面應(yīng)力狀態(tài)為:一個(gè)受拉應(yīng)力,一個(gè)受壓應(yīng)力,說(shuō)明此時(shí)帶鋼上下表面延伸不一致,更容易在后續(xù)加工過(guò)程中產(chǎn)生由于上下表面應(yīng)力非對(duì)稱分布所導(dǎo)致的加工畸變。

2.1.2 冷卻速度對(duì)NM400相變動(dòng)力學(xué)的影響

熱模擬相變動(dòng)力學(xué)試驗(yàn)中,由不同冷卻速度下NM400的組織。可知,當(dāng)冷卻速度為20℃/s時(shí),組織中存在少量貝氏體,大部分為馬氏體;當(dāng)冷卻速度在30℃/s以上時(shí),全部為馬氏體組織。

為了了解NM400連續(xù)冷卻過(guò)程殘余應(yīng)力演變規(guī)律,掌握NM400轉(zhuǎn)變進(jìn)程至關(guān)重要。通過(guò)杠桿法以及修正后的K-M方程擬合可得到不同冷卻速度下的相變動(dòng)力學(xué)曲線和相變動(dòng)力學(xué)方程。修正后的K-M方程見式(1)。

δ=1-exp[-α(Ms-t)n](1)

式中:δ為馬氏體轉(zhuǎn)變量;α為相變動(dòng)力學(xué)系數(shù);Ms為馬氏體相變開始溫度;t為冷卻過(guò)程中的溫度;n為修正系數(shù)。

20℃/s:δ=1-exp[-0.02003×(393.34-t)1.1](2)

30℃/s:δ=1-exp[-0.02740×(370.83-t)1.1](3)

40℃/s:δ=1-exp[-0.02430×(363.22-t)1.1] (4)

45℃/s:δ=1-exp[-0.02993×(389.89-t)1.1] (5)

式(2)~式(5)為不同冷卻速度下的相變動(dòng)力學(xué)方程。

由不同冷卻速度(20、30、40、45℃/s)下的馬氏體相變開始溫度分別為393.34、370.83、363.22和389.89℃,在冷卻速度為20~40℃/s時(shí),隨著冷卻速度的增加,相變開始點(diǎn)與結(jié)束點(diǎn)均降低;當(dāng)冷速為45℃/s時(shí),NM400的相變開始溫度升高至389.89℃。不同冷卻速度(20、30、40、45℃/s)下,馬氏體轉(zhuǎn)變10%~90%時(shí)間分別為4.150、1.700、1.475和1.288s,并且馬氏體轉(zhuǎn)變10%~50%所需的時(shí)間均小于馬氏體轉(zhuǎn)變50%~90%,即冷速增加,相變時(shí)間縮短,且馬氏體前期轉(zhuǎn)變遠(yuǎn)快于后期。在相變轉(zhuǎn)變量小于80%時(shí),NM400的相變速率近似恒定;當(dāng)材料的轉(zhuǎn)變量大于80%后,材料的相變速率明顯降低。而且,冷卻速度越大,相變后期相變速率降低的現(xiàn)象越顯著。

2.1.3 應(yīng)力對(duì)NM400相變動(dòng)力學(xué)的影響

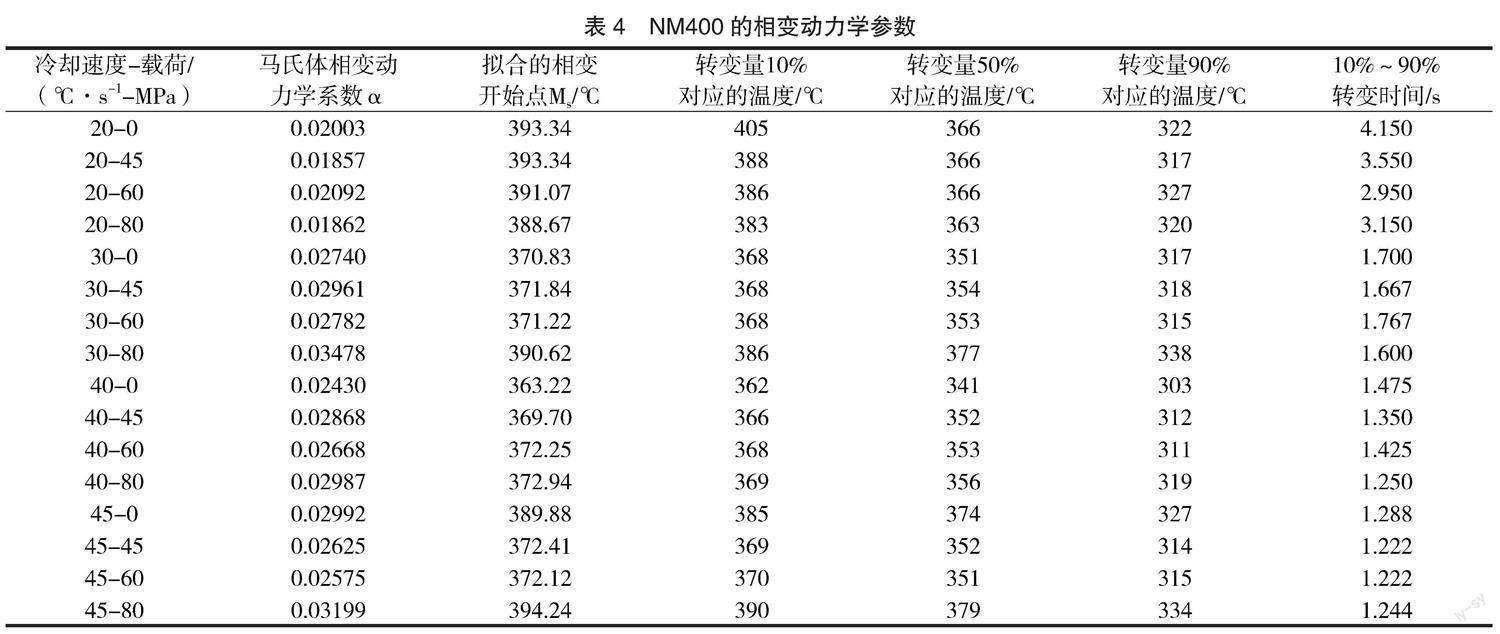

從表4可知,外加載荷對(duì)NM400相變動(dòng)力學(xué)的影響相對(duì)較小,而冷卻速度對(duì)NM400相變動(dòng)力學(xué)的影響較為顯著,且隨著冷卻速度的增加,NM400的相變時(shí)間近似呈線性減小。據(jù)此,可將相變動(dòng)力學(xué)系數(shù)修正為式(6)。

α=0.0003v+0.01529(6)

式中:v為冷卻速度。

隨著冷卻速度的增加,Ms點(diǎn)呈先下降、再上升的趨勢(shì),冷卻速度為40℃/s時(shí),Ms點(diǎn)達(dá)到極小值363.22℃。載荷對(duì)Ms點(diǎn)的影響未呈現(xiàn)出一致性規(guī)律,在本次計(jì)算中僅考慮冷速對(duì)相變開始點(diǎn)的影響,并表達(dá)為式(7)。

Ms=-0.75v+398(7)

從而得到考慮冷卻速度影響的相變動(dòng)力學(xué)方程式(8)。

δ=1-exp[-(0.003v+0.01529)×(-0.75v+398-t)1.1](8)

2.1.4 NM400相變塑性研究

在較小的應(yīng)力作用下會(huì)發(fā)生明顯的相變塑性變形,壓應(yīng)力作用下產(chǎn)生的相變塑性應(yīng)變均為負(fù)值,相變塑性應(yīng)變與應(yīng)力加載方向具有一致性。

根據(jù)Greenwood-John模型相變塑性一般可表示為

εtp=kσδ(9)

式中:k為相變塑性系數(shù);σ為外加應(yīng)力。

當(dāng)馬氏體相變結(jié)束后,即馬氏體體積分?jǐn)?shù)為1時(shí),式(9)可以簡(jiǎn)化為式(10)。

εtp=kσ(10)

通過(guò)式(10)得到各個(gè)冷卻速度(20、30、40、45℃/s)下的相變塑性系數(shù)k分別為8.9119×10-5、9.7734×10-5、9.1414×10-5和8.3259×10-5,隨著冷卻速度的增加,相變塑性系數(shù)先增大后減小。冷卻速度在20℃/s時(shí),存在少量的貝氏體組織,對(duì)馬氏體相變塑性的計(jì)算過(guò)程中存在一定的影響,通過(guò)對(duì)冷卻速度30℃/s以上的相變塑性系數(shù)k進(jìn)行擬合,得到方程見式(10)。

k=1.2597×10-4-9.1740×10-7v(11)

在試驗(yàn)參數(shù)范圍內(nèi),相變塑性應(yīng)變隨著加載應(yīng)力的增加而近似線性增大;而冷卻速度對(duì)相變塑性應(yīng)變的影響相對(duì)較小。

2.2 模擬結(jié)果與分析

2.2.1 相變塑性對(duì)殘余應(yīng)力的影響

本文以5 mm×1 500 mm規(guī)格的NM400為例,通過(guò)修改UEXPAN子程序,將相變塑性應(yīng)變當(dāng)做一獨(dú)立應(yīng)變加入至本構(gòu)方程中實(shí)現(xiàn)數(shù)值模擬,得到了相變塑性對(duì)殘余應(yīng)力的影響規(guī)律。

通過(guò)ABAQUS提取帶鋼表面與心部的應(yīng)力數(shù)據(jù)可知第Ⅰ階段:溫度場(chǎng)驅(qū)動(dòng)下的應(yīng)力分布。NM400剛開始冷卻時(shí),表面受拉應(yīng)力,心部受壓應(yīng)力,該應(yīng)力影響初始相變塑性應(yīng)變方向。

第Ⅱ階段:表面相變驅(qū)動(dòng)下的應(yīng)力分布。當(dāng)帶鋼NM400表面到達(dá)相變溫度,開始相變。在相變應(yīng)變影響下,帶鋼表面相變區(qū)域體積膨脹,隨著相變轉(zhuǎn)變量的增加,表面拉應(yīng)力迅速切換為壓應(yīng)力,并帶動(dòng)心部應(yīng)力由壓應(yīng)力切換為拉應(yīng)力。由于相變塑性應(yīng)變的方向與應(yīng)力偏張量方向一致,因此,相變塑性應(yīng)變也由初始的拉應(yīng)變迅速切換為壓應(yīng)變。此時(shí),相變塑性應(yīng)變抵消部分相變膨脹應(yīng)變的影響,抑制了殘余應(yīng)力的增長(zhǎng)。所以,在這一階段,考慮相變塑性應(yīng)變時(shí)的應(yīng)力顯著低于不考慮相變塑性應(yīng)變時(shí)的應(yīng)力。

第Ⅲ階段:心部相變驅(qū)動(dòng)下的應(yīng)力分布。當(dāng)帶鋼NM400心部到達(dá)相變溫度后,開始相變。在帶鋼心部相變應(yīng)變的影響下,心部相變區(qū)域體積膨脹,使得由表面相變所導(dǎo)致的拉應(yīng)力逐步減少。受應(yīng)力的偏張量影響,此時(shí)帶鋼心部的相變塑性應(yīng)變?yōu)槔瓚?yīng)變,與相變應(yīng)變的方向一致,因此,相變塑性應(yīng)變與相變應(yīng)變疊加,使心部應(yīng)力迅速由拉應(yīng)力切換為壓應(yīng)力,并帶動(dòng)表面應(yīng)力由壓應(yīng)力切換為拉應(yīng)力。當(dāng)不考慮相變塑性應(yīng)變時(shí),應(yīng)力變化的驅(qū)動(dòng)力僅有相變應(yīng)變,因此,不考慮相變塑性應(yīng)變時(shí),NM400殘余應(yīng)力的計(jì)算結(jié)果要小于實(shí)際值。

第Ⅲ階段后的平穩(wěn)階段是心部相變結(jié)束后,帶鋼表面與心部應(yīng)力趨于穩(wěn)定。因此,相變塑性應(yīng)變對(duì)殘余應(yīng)力的影響取決于相變時(shí)刻應(yīng)力偏張量的方向及大小(相變塑性應(yīng)變的大小與正負(fù)),直接影響著相變后帶鋼內(nèi)的殘余應(yīng)力分布。

2.2.2 連續(xù)冷卻過(guò)程殘余應(yīng)力的形成機(jī)制

本文重點(diǎn)討論軋后的連續(xù)冷卻過(guò)程,通過(guò)計(jì)算連續(xù)冷卻過(guò)程的溫度場(chǎng)、應(yīng)變場(chǎng)和應(yīng)力場(chǎng)探討冷卻模式對(duì)NM400殘余應(yīng)力影響的內(nèi)在機(jī)制。

(1)溫度場(chǎng)對(duì)比分析。

由不同冷卻模式下的溫度和溫度差變化可知,快冷時(shí),帶鋼厚度方向上的最大溫差為28℃,而超快冷時(shí),帶鋼厚度方向上的溫差高達(dá)189℃,這意味著超快冷模式下,溫度應(yīng)力對(duì)相變行為的影響更為顯著。

(2)應(yīng)變對(duì)比分析。

由于在超快冷模式下帶鋼表面與心部溫差大,且超快冷速下NM400的相變速率大,因此當(dāng)帶鋼心部開始相變時(shí),表面相變已經(jīng)完成94%。而在快冷模式下,當(dāng)帶鋼心部開始相變時(shí),表面相變僅完成35%。導(dǎo)致超快冷模式下,帶鋼心部相變所產(chǎn)生的相變塑性應(yīng)變遠(yuǎn)大于快冷模式下帶鋼心部相變所產(chǎn)生的相變塑性應(yīng)變。

(3)殘余應(yīng)力對(duì)比分析。

導(dǎo)致超快冷模式下帶鋼應(yīng)力水平高的主要原因是:帶鋼心部相變前,表面帶鋼相變體積分?jǐn)?shù)過(guò)大,造成帶鋼心部相變時(shí)所受的拉應(yīng)力過(guò)大,誘導(dǎo)心部帶鋼產(chǎn)生與相變應(yīng)變同向的大相變塑性應(yīng)變,因而在帶鋼內(nèi)部造成高幅值的殘余應(yīng)力。

2.3 實(shí)測(cè)與模擬對(duì)比

本文建立的NM400殘余應(yīng)力預(yù)測(cè)模型,考慮了冷卻速度對(duì)相變動(dòng)力學(xué)及相變塑性的影響,以E測(cè)點(diǎn)為例,模擬與實(shí)測(cè)對(duì)比結(jié)果見表5。模擬與裂紋柔度法的實(shí)測(cè)結(jié)果數(shù)值存在差異,但均超快冷時(shí)應(yīng)力水平較高。其主要原因如下:(1)裂紋柔度法的實(shí)測(cè)試樣為開平加工后的,開平加工改變了帶鋼內(nèi)部的殘余應(yīng)力分布規(guī)律,因此,模擬計(jì)算值必然與實(shí)測(cè)數(shù)據(jù)存在差異;(2)本文模擬的連續(xù)冷卻過(guò)程是理想情況下的,未考慮卷取張力以及板形缺陷釋放對(duì)殘余應(yīng)力的影響。

3 結(jié)論

(1)實(shí)測(cè)與模擬結(jié)果均表明,超快冷時(shí)應(yīng)力水平較高。導(dǎo)致超快冷后帶鋼殘余應(yīng)力水平高的關(guān)鍵原因是:加大冷速后提高了帶鋼心部相變開始時(shí)帶鋼表面相變的體積分?jǐn)?shù)。該體積分?jǐn)?shù)越大,心部開始相變時(shí)所受到的拉應(yīng)力水平越高,相變所產(chǎn)生的相變塑性應(yīng)變?cè)酱蟆S捎诖藭r(shí)所形成的相變塑性應(yīng)變與相變應(yīng)變同向,兩者疊加后在材料內(nèi)引入高幅殘余應(yīng)力。

(2)連續(xù)冷卻過(guò)程殘余應(yīng)力的形成包括3個(gè)階段,分別為熱應(yīng)力主導(dǎo)階段、表面相變主導(dǎo)階段和心部相變主導(dǎo)階段。3個(gè)階段之間通過(guò)前一階段的應(yīng)力對(duì)后一階段相變塑性應(yīng)變的影響而相互關(guān)聯(lián),帶鋼內(nèi)最終的殘余應(yīng)力由心部相變所產(chǎn)生塑性應(yīng)變所決定。

(3)相變塑性應(yīng)變的大小及方向與加載在相變瞬間的應(yīng)力直接相關(guān)。對(duì)于NM400而言,在帶鋼表面相變階段,相變塑性應(yīng)變與相變應(yīng)變方向相反,抑制表面相變階段殘余應(yīng)力的增長(zhǎng);在帶鋼心部相變階段,相變塑性應(yīng)變與相變應(yīng)變方向相同,促進(jìn)心部相變階段殘余應(yīng)力的增長(zhǎng)。

本文摘自《鋼鐵》2023年第4期