“雙碳”背景下氫冶金發展現狀與研究進展

劉佳玲 宋德峰 邊立國

摘要:在“碳達峰碳中和”戰略背景下,中國鋼鐵工業面臨極大的減排壓力,而以高爐-轉爐長流程占據主導地位的中國鋼鐵生產中,高爐低碳冶煉成為實現鋼鐵工業降碳的重要路徑。而以氫代碳的氫冶金成為鋼鐵企業優化能源結構和工藝流程、實現綠色低碳可持續發展的有效途徑之一,各國鋼鐵行業正在積極探索從碳冶金向氫冶金轉變。本文對國內外鋼鐵行業的氫冶金工藝技術發展現狀、主要工藝及研究項目進展進行了論述。

關鍵詞:低碳;氫冶金;項目進展

0 前言

鋼鐵工業作為電力、煤炭消費大戶,CO2排放量巨大,中國鋼鐵工業占全國CO2總排放量的15%左右,占世界鋼鐵工業總排放量的51%,主要原因是中國鋼鐵生產中高爐-轉爐長流程占據主導地位,在整個長流程中,煉鐵系統(包括焦化、燒結、球團、高爐煉鐵工序)的碳排放量占鋼鐵長流程碳排放總量的82.79%,因此,高爐低碳冶煉成為實現鋼鐵工業降碳的重要路徑。而以氫代碳的氫冶金成為鋼鐵企業優化能源結構和工藝流程、實現綠色低碳可持續發展的有效途徑之一,氫冶金日益成為國內外鋼鐵領域研發的熱點。

1 中國鋼鐵工業低碳發展概況

中國鋼鐵工業是基礎原材料產業,產量基數大,能源消費密集,是我國制造業中的碳排放大戶,走低碳發展之路,不僅關系到中國鋼鐵工業的生存發展,更是體現中國踐行“雙碳”的承諾。中國鋼鐵工業必須抓住綠色低碳發展的契機,加速推進高質量發展。

“十四五”期間,鋼鐵工業從碳排放強度的“相對約束”到碳排放總量的“絕對約束”,同時還可能面臨更多來自“碳經濟”的國際挑戰,加快低碳轉型勢在必行。在碳達峰、碳中和的目標約束下,一方面將加速推動鋼鐵工業改善生產流程、更新生產設備和使用低碳能源,迅速實現鋼鐵產業和能源結構低碳轉型;另一方面可促使鋼鐵企業主動創新,摒棄高碳排放產品和業務,研發深度脫碳、零碳技術。從長遠發展來看,中國鋼鐵業要加強科技創新,推動電弧爐短流程煉鋼、氫冶金、綠電煉鋼、先進低碳技術研發等工作的開展,讓低碳轉型真正成為鋼鐵工業實現高質量發展、提高競爭力的重要引擎。

2 氫冶金發展現狀及主要研究項目

目前,我國鋼鐵行業90%以上為傳統高爐-轉爐長流程工藝,在整個長流程中,煉鐵系統(包括焦化、燒結、球團、高爐煉鐵工序)的碳排放量占鋼鐵長流程碳排放總量的82.79%,其中高爐煉鐵占67.02%,燒結占8.54%,焦化占6.13%[1]。因此,高爐低碳冶煉成為實現鋼鐵工業降碳的重要路徑。而以氫代碳的氫冶金成為鋼鐵企業優化能源結構和工藝流程、實現綠色低碳可持續發展的有效途徑之一。氫冶金逐漸成為國內外研發的熱點。

國外較早部署綠色低碳冶煉研究規劃項目(如表1所示)。歐盟設立的ULCOS(超低CO2煉鋼)項目是使歐盟噸鋼CO2排放量降低至少50%,包括高爐爐頂煤氣循環(TGRBF)、先進直接還原工藝(ULCORED)、新興熔融還原工藝(Hisarna)和電解鐵礦石工藝4個技術路線。日本COURSE50項目的關鍵技術是以氫代碳還原煉鐵法、CO2分離和回收[2]。瑞典的“Carbon-Dioxide-Free Steel Industry”計劃開始非化石能源鋼鐵項目HYBRIT,用H2替代高爐用煤粉和焦炭。此外,韓國POSCO鋼鐵和德國蒂森克虜伯等國外鋼鐵公司也已實施低碳冶煉項目[3]及“以氫代煤”煉鐵[4]。近幾年,中國各大鋼企及院校開始陸續布局氫冶金技術項目(如表2所示)。

3 氫冶金的主要工藝

氫冶金是以氫氣代替碳還原鐵礦石,將從源頭徹底降低污染物與二氧化碳的排放量。目前,氫冶金工藝主要包括高爐富氫還原工藝、氫基直接還原工藝、氫基熔融還原工藝、氫基等離子直接煉鋼工藝等。從技術角度而言,富氫還原高爐技術相對成熟,部分已開始工業化應用,碳減排能力在10%-20%;氫基直接還原工藝的碳減排能力可達50%-98%,如MIDREX、HYLIII及ENERGIRON工藝,是當前的重點研發方向;氫冶金熔融還原多數處于實驗室研究階段,目前工業化尚未成熟[5-6]。

3.1 高爐富氫還原工藝

高爐中富氫還原技術是將含氫介質注入高爐中,從而減少煤/焦炭的使用和二氧化碳的排放;同時就熱力學和動力學而言,氫作為氧化鐵的還原劑,比一氧化碳具有更多優勢。因此,通過將高氫含量的介質注入高爐,來實現富氫還原已成為研究的熱點。

3.2 氫基直接還原工藝

直接還原技術的發展同樣引人注目。直接還原工藝的產物是直接還原鐵(DRI),也稱海綿鐵。還原反應是通過與反應氣體CO和H2進行一系列氣固相反應而發生的。工藝的反應器通常是立式豎爐,其還原氣體(CO、H2混合物)通過天然氣重整獲得。國內外很多項目優先考慮在豎爐中用氫進行還原。

3.3 氫基熔融還原工藝

目前,僅有部分企業開展了氫氣熔融還原鐵氧化物的工業試驗。結果表明,在控制好氫氣壓力和流量的前提下,氫氣熔融還原鐵氧化物的工業化是安全可行的,但仍需解決熱量不足的問題。正式投產的企業只有建龍集團的內蒙古賽思普科技有限公司。

3.4 氫基等離子直接煉鋼工藝

氫等離子體熔融還原技術(HPSR),利用高溫下的氣體等離子體,將氫分子分裂成氫原子和氫離子(H或H+)。這種氫具有比氫分子高得多的還原勢,可以將所有的氧化物還原為金屬,即液態鋼水。近幾年在蒙大拿里奧本大學的實驗室里第一次試驗成功,且目前正在建設一個新的試驗工廠,但仍有許多研究工作需要開展。2003年上海大學上海市鋼鐵冶金重點實驗室的張玉文等人研究了等離子態氫還原金屬氧化物,證實了等離子態的氫能強化氫還原金屬氧化物的能力。建龍集團的CISP工藝發展到第四階段,將實現等離子氫熔融還原煉鐵。

目前,主流的氫冶金技術路線為高爐富氫冶煉與氣基直接還原豎爐兩種技術路線。國內中國寶武、河鋼集團、中晉集團、建龍集團賽思普等較多企業已經制定了氫冶金的發展路線與目標、開展了相關中試試驗,甚至進行了工業化實踐。

4 氫冶金發展中的關鍵問題

綠色經濟化制氫和安全規模化用氫是發展氫冶金的關鍵。

4.1 氫冶金技術仍有許多關鍵技術需要解決突破

目前碳冶金技術工藝成熟,很多的氫冶金工藝仍處于研發或初試階段,國內外氫冶金項目都處于剛剛起步的項目布局和研發層面,大部分鋼鐵企業處于簽署合作協議、規劃發展前景的初級階段。目前的氫冶金技術仍有許多關鍵技術需要解決突破,比如氫氣直接還原鐵氧化物的過程為強烈的吸熱反應,需要解決還原過程爐內熱量平衡問題。

4.2 綠色經濟化制氫

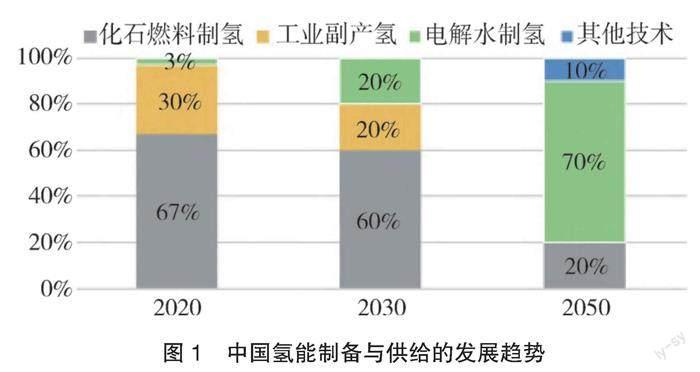

鋼鐵行業若想大規模發展氫冶金工藝,氫的來源將是面臨的首要問題。大規模經濟化的氫源是基礎。中國“富煤缺油少氣”的能源稟賦,缺少充足經濟規模的氫源,一直是發展高爐富氫、氫基豎爐和熔融還原工藝的瓶頸。氫冶金面臨的最大挑戰仍然是低成本制氫的問題,制氫過程的清潔性是實現鋼鐵行業清潔生產的關鍵,現階段綠氫制備成本高,安全儲存和輸送技術有待進一步完善。目前鋼鐵企業大多以利用焦爐煤氣等作為氫源冶煉項目目標,相關研發方興未艾,制氫工藝呼喚關鍵技術突破(如圖1),氫冶金的未來仍需不斷探索。

5 結論

在“雙碳”背景下,氫能是實現綠色低碳轉型的重要載體。中國鋼鐵行業碳排放占全國碳排放總量的15%,是推動碳減排的重要領域。而以氫代碳的氫冶金技術是鋼鐵產業優化能源結構和工藝流程、實現綠色低碳可持續發展的有效途徑之一。

(1)從長遠發展來看,中國鋼鐵業要加強科技創新,推動電弧爐短流程煉鋼、氫冶金、綠電煉鋼、先進低碳技術研發等工作的開展,讓低碳轉型真正成為鋼鐵工業實現高質量發展、提高競爭力的重要引擎。

(2)高爐低碳冶煉成為實現鋼鐵工業降碳的重要路徑。而以氫代碳的氫冶金成為實現綠色低碳可持續發展的有效途徑之一。氫冶金逐漸成為國內外研發的熱點。歐盟、日本、瑞典、韓國、德國等國外鋼鐵公司已紛紛實施低碳冶煉及“以氫代煤”煉鐵項目。此外,近幾年,中國各大鋼企及院校也陸續布局氫冶金技術項目。

(3)氫冶金工藝主要包括高爐富氫還原工藝、氫基直接還原工藝、氫基熔融還原工藝、氫基等離子直接煉鋼工藝等。從技術角度而言,富氫還原高爐技術相對成熟,部分已開始工業化應用,碳減排能力在10%-20%;氫基直接還原工藝的碳減排能力可達50%-98%,如MIDREX、HYLIII及ENERGIRON工藝,是當前的重點研發方向;氫冶金熔融還原多數處于實驗室研究階段,目前工業化尚未成熟。

(4)氫冶金技術仍有許多關鍵技術需要解決突破,以及綠色經濟化制氫問題都是發展氫冶金中存在的關鍵問題。

參考文獻

[1] 上官方欽,張春霞,胡長慶,等.中國鋼鐵工業的CO2排放估算[J].中國冶金,2010,20(5):37.

[2] 胡俊鴿,周文濤,董剛.日本COURSE 50技術研究現狀[J].鞍鋼技術, 2015(1): 5

[3] 高雨萌.國外氫冶金發展現狀及未來前景[J].冶金管理,2020(20):4.

[4] 王婷婷. 世界氫冶金技術發展現狀分析[J]. 中國鋼鐵業, 2021, 5: 46-49. DOI: 10.3969/j.issn.1672-5115.2021.05.013

[5] 王新東,郝良元.現代煉鐵工藝及低碳發展方向分析[J].中國冶金,2021,31(5):1.

[6] 李少飛,顧華志,黃奧,等.鋼鐵行業氫冶金技術的發展初探[J].耐火材料,2020,55(4):360.