熱裝熱送技術的研究與應用

張寧

摘要:連鑄坯熱送熱裝工藝是鋼鐵生產中節能降耗的重要措施之一,其應用程度是衡量鋼鐵企業生產技術管理水平的重要指標。本文針對某公司軋鋼廠熱裝比偏低,鑄坯余熱浪費嚴重以及鑄坯產生紅送裂紋等問題,以實際工藝為背景,在鋼、軋生產計劃管理等方面做了大量改造和優化工作,鑄坯熱裝率由30%左右逐步提高至55%左右,每年在節約煤氣、提高產能和成材率等方面創造了較大的經濟效益。

關鍵詞:熱裝熱送;軋鋼廠;節能減排

0 前言

近年以來,在“雙碳”目標的推動下,能耗雙控和區域限電限產等政策接踵而來,能源問題已經成為鋼鐵工業發展的重要的制約因素,如何節能降耗成為鋼鐵企業可持續發展的關鍵問題。連鑄坯熱送熱裝是鋼鐵企業節約能耗的有效手段[1-3]。板坯熱送熱裝工藝是把鑄機生產的高溫無缺陷鑄坯切割成定尺后,將高溫鑄坯送至軋鋼廠或加熱爐加熱后軋制的一種連續化生產工藝,具有降低鑄坯氧化燒損量、減少加熱爐燃耗、提高產品質量與生產效率等優點,其應用程度是衡量鋼鐵企業生產技術管理水平的重要指標,連鑄坯熱送熱裝工藝是鋼鐵生產中節能降耗的重要措施之一,據有關研究表明,鋼坯每提高100℃ ,燃耗降低0.1~0.2 GJ/t[4-5]。同時,熱送熱裝技術的應用有利于推動煉鋼-連鑄-軋鋼的一體化管理,使鋼鐵生產過程向連續化、低成本、高質量、高效益方向發展。

本文針對該公司軋鋼廠熱裝比偏低,鑄坯余熱浪費嚴重以及鑄坯產生紅送裂紋等問題,以實際工藝為背景,在鑄坯熱送熱裝配套設備、基礎設施,鋼、軋生產計劃管理等方面做了大量改造和優化工作,鑄坯熱裝率由30%左右逐步提高至55%左右,每年在節約煤氣、提高產能和成材率等方面創造了較大的經濟效益。

1 原因分析

一是可紅送資源低,根據對標先進單位日照公司可紅送資源較寶鋼湛江低30%左右。二是煉鋼坯料不穩定,煉鋼5號鑄機不穩定,造成角裂,邊部裂紋,非穩態,質量不穩定。毛刺機清理切割渣,胡子不干凈,造成鑄坯被迫下線清理。三是輥期不匹配,與中厚板廠當前執行的計劃匹配不合適,部分紅送軋制規格較寬,不適合直接裝爐,因厚板軋機輥期原因造成板型不好控制,不適合排產。四是MSE系統不同步,煉鋼系統與軋鋼系統板坯信息同步功能,各工序信息溝通不及時,物料跟蹤不明確。五是無有效保溫措施:對于某些臨時下線坯料,未采取有效保溫措施,造成坯料從熱料變成冷料。六是生產管理模式不完善:熱送熱裝現代化生產管理模式不合理,中厚板廠熱軋工序與煉鋼工序相對獨立,工序間的生產約束條件較多,準時化生產及高效率熱送熱裝生產方面管理不足。

2 相關措施及其效果

2.1 開展紅送鋼種拓展試驗

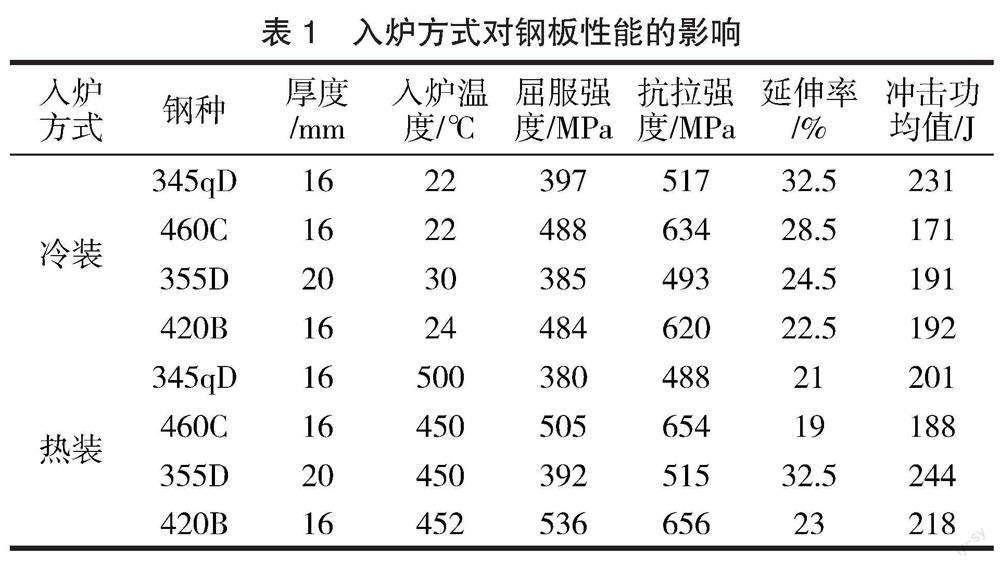

由于熱送鋼坯入爐溫度較高,其晶粒、組織與冷裝鋼坯有一定差異,因此可能對性能造成不利影響,對熱裝熱送鋼坯及冷裝坯軋制后鋼板的性能進行了對比,結果如表1所示。

由表1可以看出,不同規格、鋼種的鋼板采用不同的入爐方式后,鋼板的屈服強度、抗拉強度、延伸率均無明顯差別。根據生產運行的需要,對現有鋼種進行梳理,積極開展不同品種、不同規格鋼坯紅送拓展試驗,通過現場試驗,優化熱送熱裝軋制、冷卻工藝,拓寬熱送品種規格,采取小批量試軋→工藝優化→試軋→穩定工藝→批量熱送熱裝的模式,將紅送資源由原來的60%增長到90%左右。

2.2 煉鋼-軋鋼一體化軋制計劃的編制

熱裝熱送工藝是一項系統技術,它涉及多環節生產之間的協調,要以熱裝熱送生產計劃為基礎。熱裝熱送生產計劃的編制是實現熱裝熱送一體化管理中的核心,通過優化完善MES系統中熱送熱裝計劃編制,實現煉鋼系統與軋鋼系統板坯信息同步功能。連鑄板坯產出后通過輥道進入厚板側,物料系統采集板坯來料信息,對作業計劃命令中的虛擬板坯進行替換。當進行實物替換時,物料跟蹤模塊觸發作業計劃模塊,將物料相關的作業命令、生產控制、質量控制、化學成分、重量信息等PDI信息下發到加熱爐及軋線L2系統,控制其生產。

該廠積極推進連鑄機200斷面更換300斷面,更換250 mm斷面,兩鑄機斷面加熱工藝逐步接近,300 mm斷面熱送和250 mm斷面涼料可實現同步組織、搭配生產,大幅降低斷面切換對生產組織的影響。斷面更換后,輥道直送量增加,待熱時間減少,由于集中裝300 mm斷面坯料造成200 mm熱送下線的比例由50%降低至20%,熱裝率提升10%以上。

2.3 熱坯的集批生產管理

過減少余坯提升熱裝效率。有效的合同管理及跟蹤。合同歸并,MES系統將訂貨量較小的合同,按歸并原則歸并成大合同即歸并合同來組織生產。通過優化組批,減少余坯,提高產量。合同跟蹤,以合同為中心,以合同欠量為主線,實時接收并處理其它相關系統生產、質量等數據,對合同各工序路徑材料在庫量、封鎖量、計劃量、通過量、轉入量、轉出量等的變化進行實時計算,動態反映合同各工序欠量的變化,確定合同狀態,表征合同的生產進程,實現合同全過程的實時動態跟蹤。便于生產組織單位及時有效地進行煉鋼投料及軋鋼計劃編制,實現少余材產出,確保合同按時完成。同時,通過組板設計完成,組板設計實現了將訂貨成品小板組合為軋制大板,倒推算出進加熱爐的定尺板坯尺寸和重量,同時設計出相應的命令信息指導生產。

2.4 優化加熱工藝

蓄熱式加熱爐爐膛壓力不穩定,對加熱爐運行造成負面影響。輕則造成冒火、吸冷風現象,爐內氣氛較差。使用過程中由于密封不好或者爐體存在裂縫以及操作不當可能造成煤氣的泄漏,危及人員安全。煤氣及空氣噴入爐膛后并不會立刻混合完全燃燒,爐膛內存在大量游離態的氧氣,這部分氧氣在接觸到高溫鋼坯時,直接造成鋼坯的氧化,同時大量的氧混合在煙氣中,導致環保指標折算高;無組織的燃燒過程致使加熱爐溫度場分布混亂,嚴重影響爐內氣氛,能耗指標波動大,容易超標;一部分會從煙道排出,造成換熱器超溫損壞,設備損耗大、能耗增高。

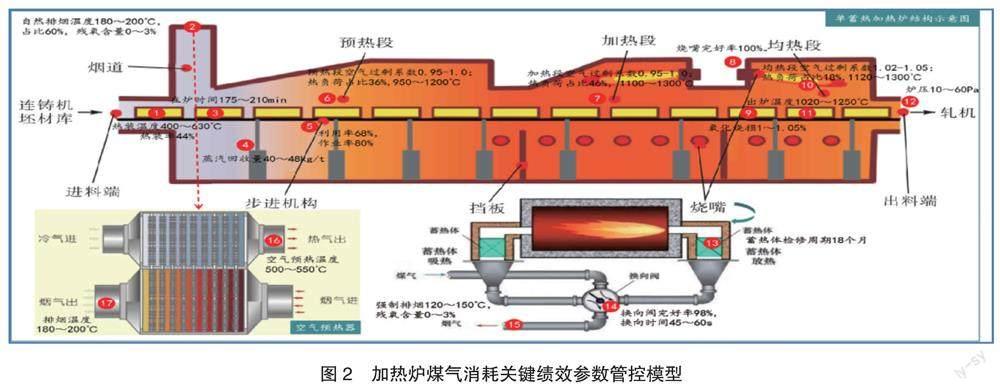

根據加熱爐平衡計算,制定正常生產條件下降耗攻關重點,建立加熱爐煤氣消耗關鍵績效參數管控模型,如圖2所示。根據煤氣熱值變化情況動態調整空燃比,預熱段、一加、二加段空燃比范圍控制在:0.55-0.65;均熱段空燃比范圍控制在0.58-0.68。空氣過剩系數預熱段、一加、二加段按照0.95-1控制,保證其弱還原性;均熱段空燃比范圍控制在:1.02-1.05。爐內殘氧檢測數值按照<3%控制。通過調整煤氣手閥開度強化下加熱,降低上加熱爐壓,降低不同燒嘴間煤氣入口壓差。

2.5 鋼坯熱裝節能效果評估

鋼坯熱量的計算公式

Q1=1000(cptp-cete)(1)

式中:Q1為鋼坯熱量,kJ/t;ce、cp為鋼坯環溫50℃~入爐溫度平均比熱容,單位為kJ/kg;te、tp為環溫及鋼坯入爐溫度,單位為℃。

當鋼坯的含碳量為0.20%時、鋼坯環境溫度為20℃、鋼壞在環溫時比熱容為0.46 kJ/kg·℃,加熱爐熱效率按照45%計算,全爐熱裝時,鋼坯溫度從20℃升至為400℃時,根據表2,此時鋼的比熱容為0.51kJ/kg·℃,則鋼坯的吸熱量、工序能耗下降量、能動成本下降分別為:

Q400=1000(cptp-cete)=1000*(0.51*400-0.46*20)=194800(kJ/t)

194800(kJ/t)/ 29307(kJ/kgce)=6.65(kgce/t)

工序能耗下降量=6.65/45%=14.77(kgce/t)

根據綜合能耗計算通則,低發熱量等于29307千焦的燃料,稱為1千克標準煤(1kgce)。同理鋼坯溫度從環境溫度升至為300、500、600℃時,鋼坯的吸熱量、工序能耗下降量、能動成本下降影響見表3。

根據該廠2022年噸鋼能耗及高爐煤氣成本,高爐煤氣單價按30元/GJ,相對應熱裝帶來的能耗節余量見表4。

3 結論

鑄坯熱送熱裝工藝的優化,不僅有效降低了能耗,達到節能減排的效果,更進一步降低了生產成本,同時也提高了鋼廠的整體制造水平。通過實施優化改進,熱裝率穩定至55%以上,超過設計指標40%,降低能耗約0.18 GJ/t,有效降低了軋鋼廠煤氣消耗。同時,板坯直接裝爐減少了鋼坯因溫度過高引起的二次氧化,有效縮短鋼坯在爐加熱時間,表面氧化燒損量相對減少。

參考文獻

[1] 劉勇,劉富貴,付芹,李海波,陳建波,鄧超. 提高連鑄坯熱送熱裝率技術研究及應用[J]. 金屬材料與冶金工程,2021,v.49;No.272(06):38-44+52.

[2] 張開發,王明林,張慧,劉斌,俞占揚,楊寶. 鑄坯熱送熱裝工藝對加熱爐能效的影響[J]. 材料科學與工藝,2021,v.29(06):54-64.

[3] 李鵬飛,葛建華,王明林,張慧. 連鑄坯熱送熱裝在節能減排中的應用[J]. 鑄造技術,2018,v.39;No.317(08):1768-1771.

[4] 張兆萍. 連鑄坯熱送熱裝工藝在寬厚板產線的應用[J]. 山東冶金,2017,v.39;No.203(03):18-19+22.

[5] 梁國勛,張寶琴,張永彧. 淺談降低軋鋼工序能耗的途徑[J]. 天津冶金,2014,No.187(S1):152-155.