銅綠山礦中深孔爆破參數優化試驗研究

周科禮 熊國雄

摘要:銅綠山礦深部開采頂板穩定性變差,采場拉底需跟進錨網支護,為減小作業頂板暴露面積,部分采場底部結構改平底式為塹溝式,上向平行孔改為上向扇形孔。為達到最佳的中深孔爆破效果,在深部采場探礦巷開展了中深孔爆破參數試驗研究,以獲得適用于現場實際的孔距、排距等爆破參數。基于利文斯頓爆破漏斗理論,先后進行了系列單孔、變孔距同段、斜面臺階爆破漏斗試驗。通過試驗數據的整理,得到試驗條件下的藥包最佳埋深0.72 m,孔間距1.6 m,最小抵抗線0.75 m。根據爆破相似律,確定實際中深孔爆破參數為:孔底距2.4 m,排距1.1~1.3 m,將其應用于-545 m中段5516上向扇形中深孔分段嗣后充填采礦法采場開展現場工業試驗,取得了良好的爆破效果。

關鍵詞:中深孔爆破;參數優化;爆破漏斗試驗;爆破相似律;充填采礦法

中圖分類號:TD235文章編號1001-1277(2023)07-0096-05

文獻標志碼:Adoi:10.11792/hj20230715

引 言

大冶有色金屬有限責任公司銅綠山礦(下稱“銅綠山礦”)開采技術條件復雜,從全礦整體來看,礦體分支繁多,礦體厚度變化很大。隨著采深的不斷增加,礦體逐漸變薄,尤其到了-425 m中段,Ⅲ號礦體厚度驟減,平均厚度約為30 m,銅品位逐漸下降,-425 m 中段以下銅品位小于0.9 %,并且礦體節理發育,巖性復雜,屬中等穩固至不穩固巖體,開采難度日益加大。針對礦體產狀和礦巖穩固性變化,礦山先后采用分段空場嗣后充填采礦法、垂直大直徑深孔空場嗣后充填采礦法(VCR法)、上向水平分層充填采礦法、上向進路充填采礦法等采礦方法[1]。在上述采礦方法的應用過程中,鑿巖爆破工作是占用時間最長、也是最為重要的一環,它直接影響采礦方法的應用效果[2]。

目前,銅綠山礦已全面進入深部開采,深部開采存在“三高一擾動”的問題,礦巖揭露后穩固性變差,中深孔采礦施工采準工程時,特別是施工底部鑿巖巷道時應采取大面積錨桿網支護,同時應盡可能降低巷道頂板的暴露面積,進行底部結構優化,將平底式結構改為塹溝式,炮孔則由上向平行孔改為上向扇形孔。炮孔布置方式及礦巖穩固性的改變,促使中深孔爆破參數試驗研究的開展[3]。

1 爆破漏斗試驗方案

爆破漏斗試驗是目前確定基礎性的鑿巖爆破參數最直接有效的方式,其目的是在一定的礦巖和炸藥性能條件下,確定合理的鑿巖爆破參數,包括一定藥量和炮孔孔徑條件下的最佳埋深比、藥包中心的臨界埋深和最佳埋深,以及最佳爆破漏斗時的炸藥單耗、孔底距和排距等[2,4-5]。

試驗的主要內容包括3個方面:系列單孔爆破漏斗試驗、變孔距同段爆破漏斗試驗和斜面臺階爆破漏斗試驗,各方面試驗的側重點不同,但又相互聯系。

試驗地點的選擇,在不影響礦山正常生產的前提下,所選地點的礦巖應與實際爆破礦體的巖性、堅硬程度、可爆性等基本一致,因此試驗地點選擇正在拉底擴幫的-545 m中段四分段5503采場探礦巷。

炮孔布置首先進行的是系列單孔和斜面臺階爆破孔,系列單孔垂直于幫壁鉆鑿,設置2組,每組6個孔,分別布置在巷道的兩幫,孔深0.5~1.2 m,以0.1 m的梯度遞增。為避免相鄰炮孔相互影響,依據經驗,孔距大于1.8 m[5-6]。斜面臺階爆破孔布置2個,分為2組,鉆鑿在距離系列單孔2 m以上的兩幫,設計孔深1.8 m,與自由面的夾角45°。

變孔距同段爆破孔共布置1組5個,相鄰孔距依次為1.4 m、1.6 m、1.8 m、2.0 m,孔深為之前系列單孔爆破試驗得到的最佳藥包埋深對應孔深。

鑿巖采用礦山常用的YT28型鉆機,炮孔直徑40 mm,炸藥為卷裝乳化炸藥,直徑32 mm,長度200 mm,單藥質量150 g。

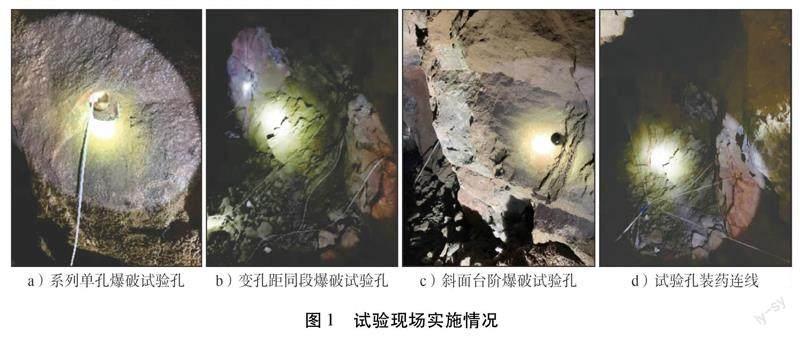

試驗現場鑿巖裝藥情況見圖1。

2 爆破漏斗試驗及結果分析

2.1 系列單孔爆破漏斗試驗

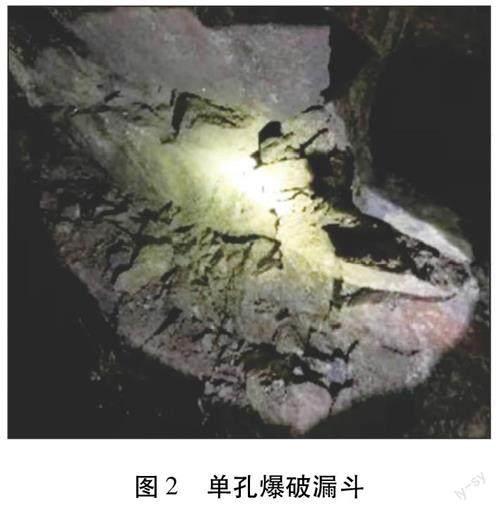

每孔安裝1卷炸藥,插上雷管、連接導爆索、孔口堵上炮泥之后,12個炮孔同時孔底起爆,形成的單孔爆破漏斗見圖2。對形成的爆破漏斗進行測量,得到的數據結果見表1。由表1可知,-545 m中段四分段炮孔的臨界埋深值(le)為1.2 m。

基于表1中的數據,作出爆破漏斗體積(V)和藥包中心埋深(l)、爆破漏斗半徑(R)和藥包中心埋深及單位炸藥爆破量(F)和藥包埋深比Δ(l/le)的散點圖,分別見圖3~5。采用三次多項式對各圖中的散點進行擬合,可得回歸方程大體上表示它們之間的非線性相關關系,回歸方程如下:

V=0.010 3l3-0.089 2l2+0.112 1l-0.011 3(1)

R=1.578 3l3-3.613 6l2+2.659 3l-0.326 3(2)

F=0.118 7l3-0.886 4l2+1.041 7l-0.156(3)

根據利文斯頓爆破漏斗試驗理論和相關經驗[5-7],爆破漏斗體積和單位炸藥爆破量最大時對應

著藥包中心最佳埋深和最佳埋深比。由圖3可知,藥包中心最佳埋深(lj)約為0.72 m,對應的最佳爆破漏斗體積(Vj)約為0.027 m3。由圖5可知,最佳藥包埋深比(Δj)約為0.69。

2.2 變孔距同段爆破漏斗試驗

根據系列單孔爆破漏斗試驗得到的藥包中心最佳埋深值0.72 m,考慮藥卷長度200 mm,變孔距同段爆破試驗每孔安裝1卷炸藥,孔底起爆,故設計炮孔深度0.82 m。變孔距同段爆破漏斗試驗結果見表2。

依據相鄰漏斗之間的疊加情況及所形成的槽溝或脊柱的相關參數,當炮孔間距較小時,相鄰炮孔爆破后形成的漏斗疊加效果明顯,爆破后沿炮孔中心連線所形成的溝槽的中間寬度和深度均較大;隨著炮孔間距的增大,溝槽的寬度和深度也隨之減小,直至沒有疊加,相鄰炮孔爆破后其間形成明顯的脊柱[5,8]。

分析上述變孔距同段爆破試驗結果可以發現,當其孔間距為1.6 m時,相鄰炮孔形成的爆破漏斗間基本無疊加,且剛好形成脊柱,因此認為試驗中炮孔間距不宜超過1.6 m。

2.3 斜面臺階爆破漏斗試驗

傾斜炮孔內放置7卷φ32 mm的藥卷,孔口填塞完成后,孔底起爆,形成的爆破漏斗見圖6,相關試驗數據見表3。

由斜面臺階爆破試驗結果可以得出,銅綠山礦-545 m中段四分段5503采場每米炮孔裝藥量為0.75 kg,最小抵抗線平均值為0.75 m。

3 爆破參數推薦及工業試驗

3.1 中深孔爆破參數推薦

根據爆破相似律[5-7],中深孔主要爆破參數孔底距和排距可分別從變孔距同段爆破試驗和斜面臺階爆破漏斗試驗推算確定,斜面臺階爆破漏斗試驗φ40 mm炮孔得到的最大孔間距為1.6 m,最小抵抗線平均值為0.75 m,以此推算得到實際φ64 mm中深孔的孔底距不超過2.4 m,最佳排距1.2 m。考慮到試驗現場巖體結構對爆破的較大影響和爆破成本控制,推薦中深孔孔底距2.4 m,排距1.1~1.3 m。

3.2 工業試驗

-545 m中段5516采場為上向扇形中深孔分段嗣后充填采礦法試驗采場,礦體為矽卡巖含銅磁鐵礦體,鐵黑色,夾褐色,粒狀結構、交代結構,浸染狀構造;上盤圍巖為矽卡巖,灰褐色至棕褐色,粒狀變晶結構,塊狀構造;下盤巖性為矽卡巖,灰褐色至棕褐色,粒狀變晶結構,塊狀構造;該采場上盤圍巖穩固,采場巖性極穩固,下盤圍巖穩固。5516采場一分段底部標高-534.852 m,5516采場二分段設計底部標高-522.635 m。具體的施工方案為:

1)先對采場進行安全性檢查,發現安全隱患或巖性不好的區域,要及時上報,支護方式按Ⅱ級頂板管理方案進行支護。

2)安全檢查并處理后,對采場進行中深孔側崩區鑿巖施工,采場頂板距二分段底板約為12.217 m。

3)全部炮孔施工完成后,對炮孔進行驗收。

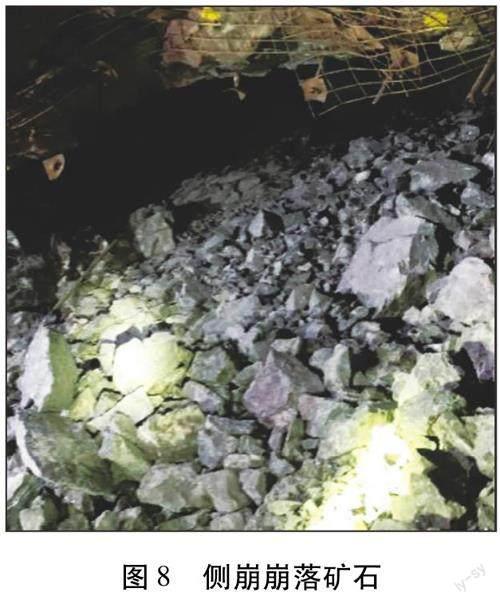

5516采場側崩區炮孔設計見圖7,孔徑64 mm,孔網參數為2.4 m×1.2 m(孔底距×排距),每列布置7個孔。采場總孔數為94個,裝藥量900條,其中條狀乳化炸藥的藥卷直徑為45 mm,長度為350 mm,藥卷條質量為0.6 kg,合計520 kg,20 kg備用,共計540 kg,爆破礦量1 358 t,單耗0.31 kg/t。爆破后側崩崩落礦石見圖8。由圖8可知,爆破效果較好,塊度適中,有少量大塊。

4 結 論

為優化銅綠山礦上向扇形中深孔爆破參數,在-545 m中段四分段5503采場探礦巷進行了系列單孔、變孔距同段、斜面臺階爆破漏斗試驗。根據爆破相似律得到實際中深孔爆破參數,并將其應用于現場工業試驗,效果較好。

1)爆破漏斗試驗的藥包中心最佳埋深0.72 m,最佳埋深比0.69,對應的最佳爆破漏斗體積0.027 m3,最佳孔間距1.6 m,最小抵抗線平均值0.75 m。

2)由爆破相似律理論推得φ64 mm上向扇形中深孔最佳孔底距為2.4 m,最合適的排距為1.1~1.3 m。

3)推薦的爆破參數應用于工業試驗,炸藥單耗降低到0.31 kg/t,崩落礦石塊度適中,有少量大塊,達到預期的爆破效果。

[參 考 文 獻]

[1]熊國雄.分段空場嗣后充填采礦法在銅綠山礦的應用[J].現代礦業,2016,32(10):26-27.

[2]邱勝光,孫明武.基于爆破漏斗試驗的大直徑深孔爆破參數研究[J].礦業研究與開發,2020,40(1):64-69.

[3]熊國雄.光面爆破技術在銅綠山礦回采中的應用[J].采礦技術,2020,20(1):162-164.

[4]張松濤,李祥龍,張智宇,等.中深孔落礦爆破漏斗試驗研究[J].黃金,2015,36(12):38-40.

[5]劉子強,陳功,劉奇,等.柿竹園多金屬礦爆破參數優化研究[J].采礦技術,2020,20(1):155-158.

[6]吳春平.地下爆破漏斗實驗方法研究[J].中國礦業,2017,26(7):155-158,172.

[7]吳賢振,余敏,吳強.銅坑礦中深孔鑿巖爆破參數優化試驗研究[J].黃金,2011,32(5):31-33.

[8]楊福波.沙溪銅礦爆破漏斗工業試驗研究[J].采礦技術,2018,18(5):102-105,109.

Experimental study on optimization of blasting parameters for medium-long holes in Tonglushan Mine

Zhou Keli,Xiong Guoxiong

(Tonglushan Mine,Daye Nonferrous Metals Co.,Ltd.)

Abstract:In the deep mining areas of Tonglushan Mine,the stability of the roof has deteriorated,requiring bolt net support in the undercut of the stope.To reduce the exposed area of the working roof,some bottom structures of the stope have been changed from flat bottoms to trench bottoms,and the upward parallel holes have been changed to upward fan-shaped holes.To achieve the best effect of medium-long hole blasting,experimental research on medium-long hole blasting parameters was carried out in the exploration roadway of the deep mining stopes to obtain blasting para-meters such as hole spacing and row spacing applicable to the field conditions.Based on the Livingston blasting funnel theory,a series of tests were conducted,including single-hole tests,variable hole spacing tests in the same section,and inclined step blasting funnel tests.Through the collation of experimental data,the optimal burial depth of the explosive package under the test conditions was determined to be 0.72 m,the hole spacing was 1.6 m,and the minimum resistance line was 0.75 m.According to the blasting similarity law,the actual medium-long hole blasting parameters were determined to be:hole bottom spacing of 2.4 m,and row spacing of 1.1-1.3 m.These parameters were applied to the industrial trial in the mining face of the upper fan-shaped medium-long hole sublevel subsequent filling mining method at -545 m,and good blasting effects were achieved.

Keywords:medium-long hole blasting;parameter optimization;blasting funnel test;blasting similarity law;filling mining method

收稿日期:2023-03-03; 修回日期:2023-05-17

作者簡介:周科禮(1977—),男,高級工程師,從事采礦工程方面的研究及管理工作;E-mail:1429252390@qq.com