某濕法冶金流程運行狀態的在線評價方法優化及仿真分析

楊欣偉,趙雪嬌

(唐山工業職業技術學院 信息工程學院,河北 唐山 063000)

在冶金行業中,最大限度地利用礦產資源獲得更高的經濟效益,是企業追求的目標。為了實時判斷生產過程的運行狀態以保證資源利用最大化,“運行狀態評價”的概念被提出,是指生產過程處于正常狀態時對其具體運行狀態的優劣情況進一步的區分[1-2]。若判斷運行狀態處于非優狀態,要及時追究原因并迅速調整生產操作,使其恢復到優狀態。目前已有許多相關的研究[3-6],其中過程運行狀態在線評價[7-8]備受關注。其運行狀態的評價方法大體可分為數據驅動[9-10]、機制分析與知識推理。但上述方法雖能實現過程狀態在線評價,但無法處理定性變量與定量變量,并且對數據測量的準確性、實時性要求較高,很大程度上影響評價準確度。因此,優化運行狀態在線評價方法具有重要意義。

試驗針對某金氰化浸出工藝中浸出和置換2個工序,分析了影響運行狀態的相關變量,并選取了全流程的運行狀態評價指標,結合粗糙集理論[11-12]優點,提出了基于粗糙集的全流程運行狀態評價方法,建立了相應的工序層運行狀態評價模型及目標層運行狀態評價模型,并通過仿真分析驗證了所建立模型的在線評價法及非優追溯法的有效性和準確性。

1 某濕法冶金過程運行狀態分析及評價變量的選取

1.1 運行狀態影響因素分析

1.1.1 金氰化浸出過程

金的氰化浸出是利用NaCN溶液與經過預處理的礦漿反應得到含有金氰離子的溶液,化學反應方程式為:

金氰化浸出效果可以通過浸出過程的評價指標來判斷,主要包括浸出率、浸出物耗與能耗。

1)浸出率的影響因素:氰根離子濃度、金氰離子濃度和溶解氧濃度等。金氰離子濃度可直觀反應金浸出效果。隨氰根離子濃度升高,金溶解速度先升高后趨于平緩。平緩時只受溶液中的溶解氧濃度影響,溶解氧濃度越高,反應越充分,金溶解速度越快,金浸出率越高。

2)浸出物耗的影響因素:礦石質量、調漿水流量、NaCN添加量、礦漿pH及礦漿濃度等。礦石質量越大,調漿水量越大,NaCN添加量越大,物耗也越大。由于NaCN易發生水解反應產生有毒氣體HCN,需外加一定量的堿性物質來調節pH,改變反應方向。礦漿濃度過大,金浸出效果不好;礦漿濃度過低,會浪費NaCN溶液,增大物耗。

3)能耗的影響因素:主風管壓力及礦漿溫度等。主風管壓力越高,能耗越大。隨礦漿溫度升高,金溶解速度先加快后減慢。升溫可加快反應速度,但會導致氰化物蒸發,且能耗增大。

1.1.2 鋅粉置換過程

礦漿浸出及壓濾洗滌后所得貴液經凈化、脫氧,與鋅粉發生置換反應得到金,化學反應方程式為:

置換過程的評價指標包括置換率、置換物耗和能耗。

1)置換率的影響因素:鋅粉添加量、貴液溶解氧濃度、壓濾機出來的貴液量、金氰離子濃度。鋅粉添加量可以決定置換過程效果的優劣。鋅粉加入過量,會增加物耗與成本;鋅粉加入不足,會導致貴液中金氰離子濃度過高,使得金置換率降低。在生產過程中,會根據實際情況控制鋅粉添加量;脫氧與置換過程的消耗指標則由脫氧塔入口的貴液流量和貴液的濁度控制,而貴液中氧濃度過高,會使金氧化還原,導致已經析出的金溶解。所以實際生產中溶解氧濃度一般控制在0.5 mg/L以下;壓濾機出來的貴液量及貴液中金氰離子濃度則直接決定了金產量;置換反應速度隨貴液中金氰離子濃度升高而加快,達到一定值時,析出金的聚合影響了金氰離子與鋅接觸,導致反應速度加快放緩。

2)置換物耗的影響因素:鋅粉添加量及溶液pH等。溶液pH影響堿性物質添加量,實際生產中溶液pH一般保持在10.5~11.5范圍內。

3)能耗的影響因素:溫度等。溫度在一定的條件下會影響置換過程反應速度,溫度越高,反應速度越快,實踐表明實際生產中最適宜溫度為15~25 ℃。

1.2 運行狀態評價變量的選取

以綜合經濟效益為全流程評價指標,其運行狀態評價變量的選取依據是對浸出與置換過程評價指標有影響的變量,并從質量指標和消耗指標兩方面評價每一級工序的運行狀態。結合實際生產情況及各變量的性質,選取狀態評價變量,結果見表1。評價指標的選取規則見表2。

表1 浸出和置換工序運行狀態的評價變量

表2 評價指標選取規則

2 基于粗糙集的運行狀態評價模型的建立

2.1 離線模態劃分

生產過程的模態可以根據模態指示變量判斷。由于模態指示變量中有定性變量和定量變量混合的情況,所以將定量變量定性化,再利用定性變量的組合值及專家經驗[14]進行模態劃分。

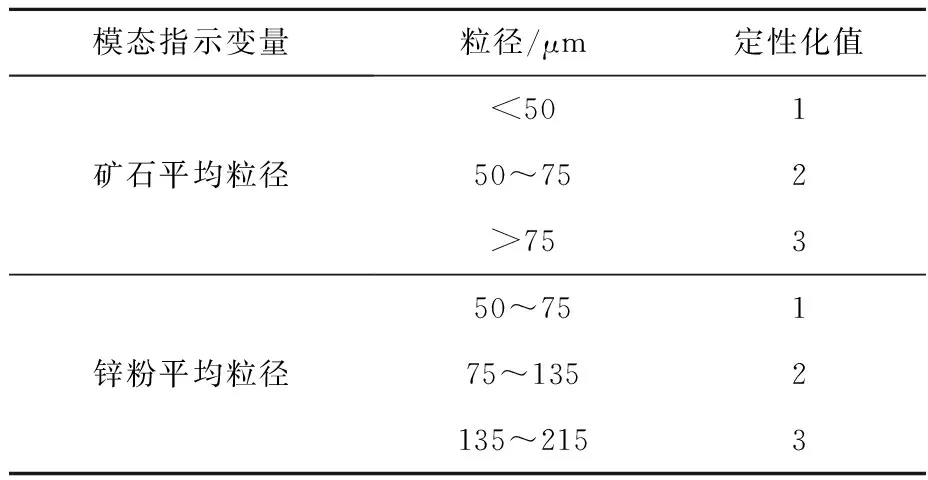

結合浸出與置換過程的影響因素選取模態指示變量,結果見表3,定量變量的定性化規則見表4。將定量變量定性化后,對全部指示變量進行模態劃分,得到模態規則庫,結果見表5。

表3 模態指示變量

表4 定量變量的定性化規則

表5 模態規則庫

2.2 工序層運行狀態評價模型的建立

根據表1選取工序層各子工序用于進行狀態評價的工序變量。采用層次分析法[15]分別計算各工序的變量對子工序運行狀態影響的權重,結果見表6。

表6 浸出和置換的工序變量權重

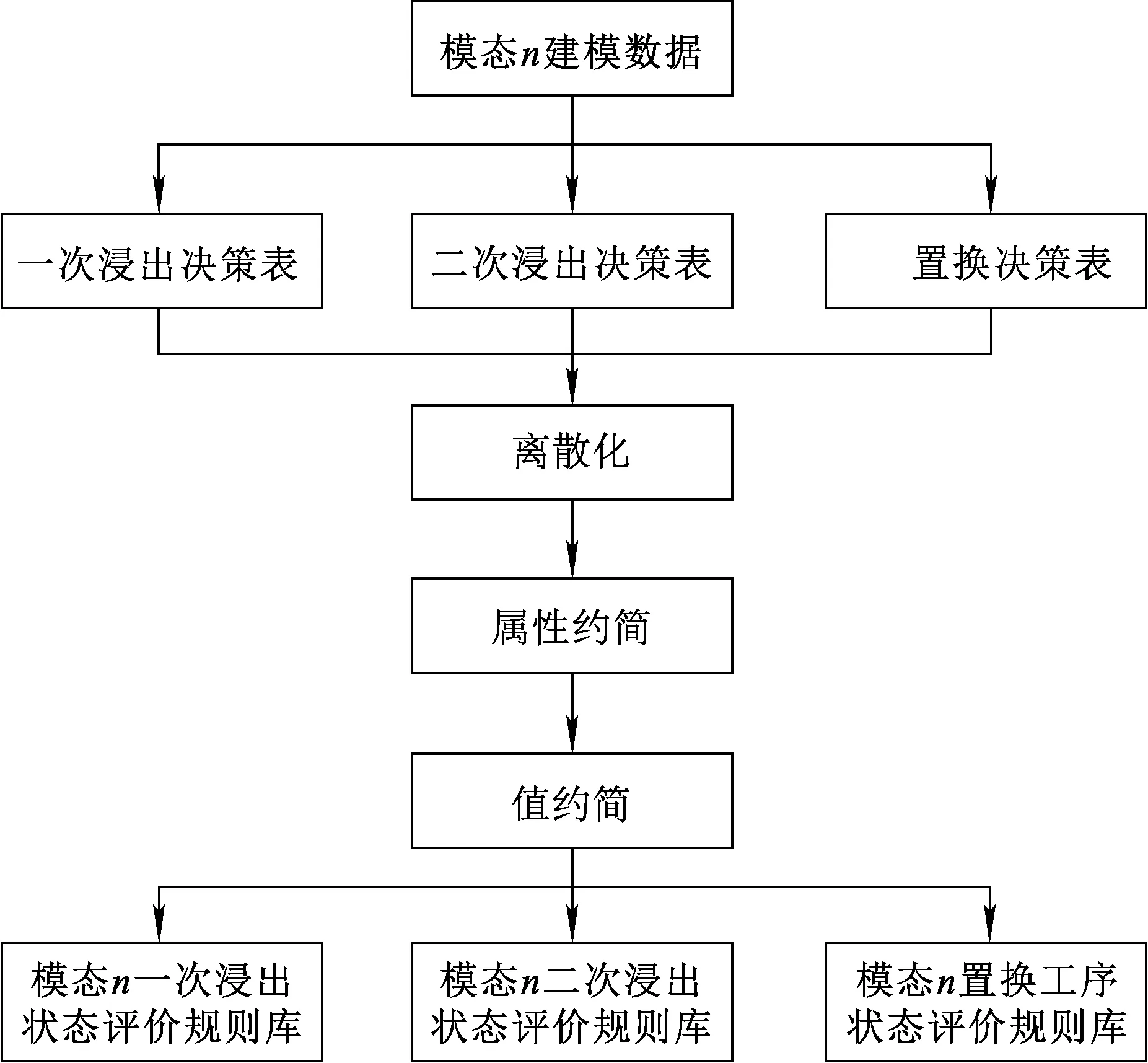

根據1.2節對各工序關鍵變量及評價指標的選取,將工序變量作為條件屬性,評價指標作為決策屬性,建立相應的決策表。再根據2.1節中的離線模態劃分,將三類模態數據分別代入到對應的決策表中,并對全部決策表依次應用粗糙集理論中的離散化算法、屬性約簡算法及值約簡算法[16],計算得相應的工序層評價規則庫。基于粗糙集的工序層離線建模過程[17]如圖1所示。

圖1 基于粗糙集的濕法冶金工序層離線建模過程

2.3 目標層運行狀態評價模型的建立

以綜合經濟效益為全流程狀態評價指標,將其劃分為四個狀態等級:優、良、中、差,具體含義見表7。目標層狀態評價指標參照表2。

表7 狀態等級及含義

為了保證評價結果的準確性,利用層次分析法計算各工序評價指標對全流程運行狀態影響的權重,結果見表8。

表8 各工序的評價指標及權重

以各子工序評價指標為條件屬性,綜合經濟效益為決策屬性,建立目標層決策表。依次將三類模態數據代入到目標層決策表中,得相應的目標層運行狀態評價規則庫。基于粗糙集的目標層建模過程[17]如圖2所示。

圖2 基于粗糙集的濕法冶金目標層建模過程

3 仿真分析

3.1 在線模態識別仿真分析

模態識別是運行狀態在線評價的基礎,樣本數據的模態識別[18]過程如圖3所示。

圖3 樣本數據的在線模態識別過程

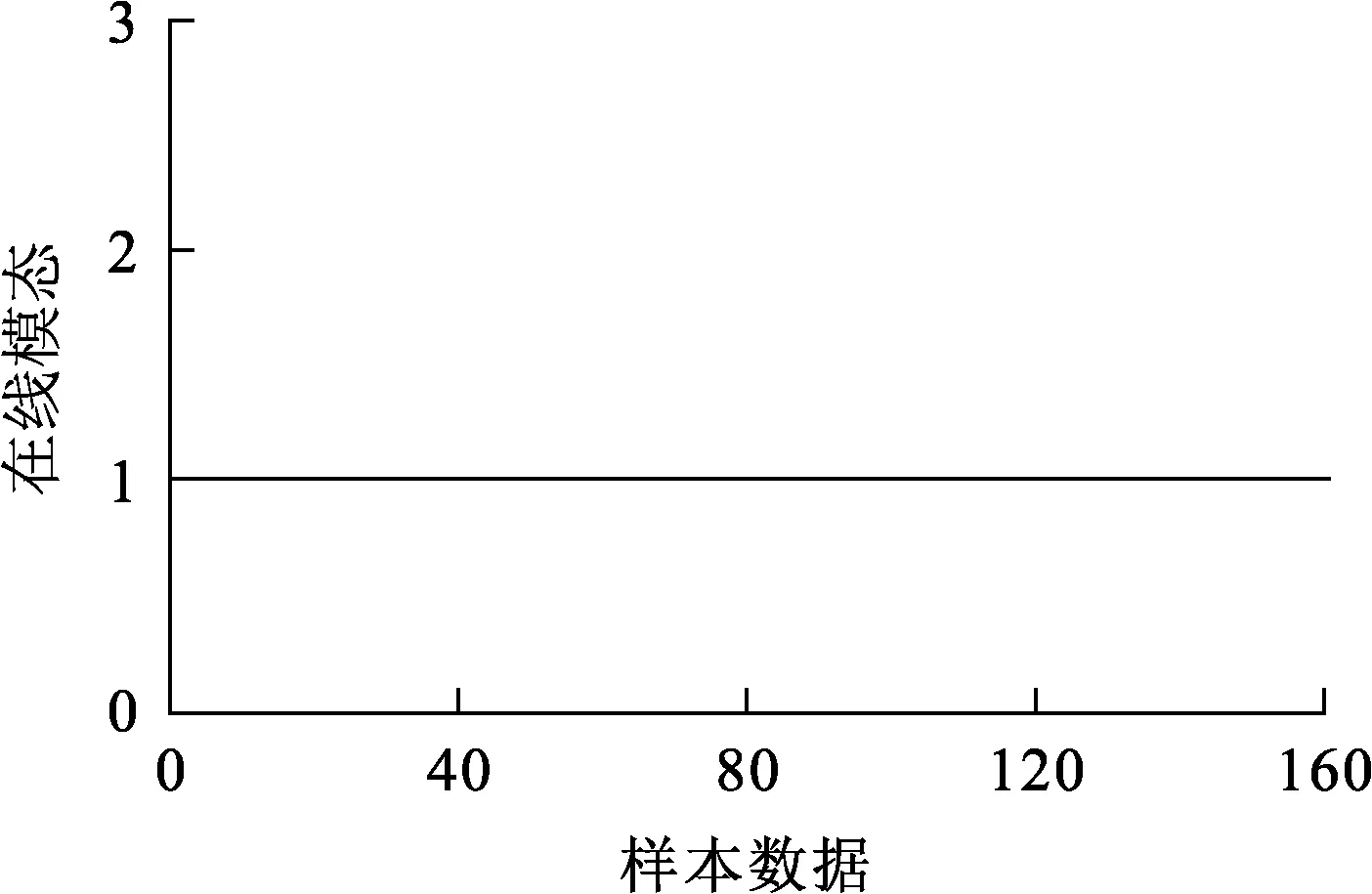

選取160組樣本數據運行模態1,每組樣本數據包含表1中全部工序變量的取值,樣本數據在線模態識別結果如圖4所示。可以看出:設置前80組樣本數據為優狀態,后80組樣本數據通過降低一次浸出NaCN添加量變為良狀態。仿真分析結果表明,模態識別方法準確性較高。

圖4 樣本數據的在線模態識別結果

3.2 在線評價仿真分析

基于已建立的運行狀態評價模型,對3.1中經在線模態識別后的數據進行工序層的狀態評價與規則匹配,獲得樣本數據全部工序評價指標的狀態,再進行目標層的狀態評價與規則匹配,獲得樣本數據全流程運行狀態。

全流程在線評價仿真分析結果如圖5所示,子工序評價指標狀態變化結果如圖6所示。

圖5 全流程在線評價仿真分析結果

圖6 子工序評價指標狀態變化

由圖5、6看出:前80組樣本數據,全流程評價指標及子工序的評價指標均處于最優狀態;但由于NaCN添加量降低,后80組樣本數據一次浸出工序的浸出率與物耗均降低,全流程在線評價也變為了良狀態,說明在線評價法具有一定的有效性與準確性。

3.3 非優追溯仿真分析

采用基于計算差異度貢獻率的非優追溯方法[6],通過計算各工序變量對于差異度指標的貢獻,找出差異度貢獻率較大的工序變量即為非優變量。分層分塊自上而下進行查找,先對目標層非優原因進行追溯,通過目標層的規則匹配得到導致全流程非優的工序級原因;再對工序層非優原因進行追溯,由工序層的規則匹配得到導致工序非優的變量原因。根據以上仿真結果,選擇第81組樣本數據進行非優追溯。目標層非優追溯結果如圖7所示。

圖7 子工序評價指標狀態匹配結果

由圖7看出:一次浸出率及一次浸出物耗與匹配規則對應變量狀態差異很大,而其他評價指標均能很好地匹配規則對應變量狀態,這表明一次浸出率及一次浸出物耗是金浸出效果下降的主要原因,因此確定非優工序評價指標為一次浸出率及一次浸出物耗。對一次浸出工序層進行非優原因追溯,一次浸出工序層非優追溯的結果如圖8所示。可以看出:一次浸出工序層中,NaCN添加量與匹配優規則對應變量狀態差異最大,而其他變量無明顯差異。因此,確定非優追溯的結果為NaCN添加量不足導致運行狀態等級較低,從而導致金浸出率下降。仿真分析得到的非優原因追溯結果與實際非優原因一致,說明非優追溯法具備一定的準確性與可行性。

圖8 子工序變量狀態匹配結果

4 結論

針對金氰化浸出工藝中的浸出與置換兩個工序,采用基于粗糙集的運行狀態評價方法進行在線評價及非優追溯是可行的。當運行狀態評價結果處于非優時,可通過非優原因追溯找出導致非優的工序變量,且與實際非優原因工序一致。該方法具有一定的準確性和可靠性,便于實際操作進行調整,但在實際生產中,此法尚有不足,如模態指示變量無法準確獲得,只考慮了生產過程中的穩定模態,未考慮過度模態,可能會導致評價結果與實際有誤差,因此,對濕法冶金過程運行狀態的評價方法仍有待深入研究。