球鉸轉體系統在跨鐵路單墩雙幅寬體無合龍轉體施工技術

劉圣明

摘要 作為全國首例單墩雙幅寬體無合龍大噸位預應力混凝土T構連續箱梁,濟南大西環跨京滬鐵路轉體橋為采用平轉法轉體跨越既有電氣化鐵路的轉體橋。文章結合濟南大西環跨京滬鐵路構轉體橋施工實例,對預應力混凝土T構連續箱梁轉體法施工跨越京滬鐵路的施工工藝及球鉸安裝、支架及滑道埋設、縱橫向限位裝置、撐腳及沙箱、轉體摩阻計算等關鍵技術措施展開分析,希望可以為類似工程建設和施工提供必要的支持。

關鍵詞 球鉸;轉體系統;轉體;摩阻;限位裝置

中圖分類號 U445.465文獻標識碼 A文章編號 2096-8949(2023)14-0054-03

0 引言

橋梁轉體施工技術最初應用在二十世紀的40年代,在當時是應用價值非常高的架橋工藝方案,以橋梁結構非設計軸線作為基礎澆筑后形成的,并將轉體安裝到位,提高施工效果。大西環跨越已建成的電氣化京滬鐵路線路時,由于新線路施工不能影響舊線路的正常運行,此時橋梁采用轉體施工。轉體球鉸及配套設施為實現橋梁轉體施工的核心部件,滿足豎向荷載,抵消不平衡力矩,實現預制及轉體的穩定,可以最大限度地減少對鐵路營業線路的影響。

1 轉體鉸分類及特點

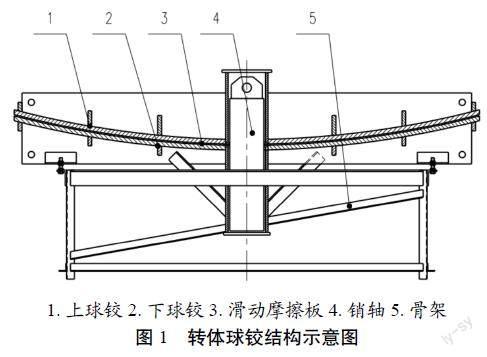

在橋梁轉體結構設計環節,目前主要是應用轉體鉸結構,其中應用廣泛的是轉體球鉸、轉體平鉸、鋼鉸、混凝土鉸等幾種。最早應用的是混凝土鉸,該結構具備較高的強度與剛度,但是結構自重也比較大,附屬組成部分復雜性較高。因為結構運行的環節,限制條件比較多,特別是在投入使用后,摩擦系數較大,承載性能無法滿足標準。鋼鉸相對來說比較靈活,受到的摩擦作用也比較小,但是容易出現銹蝕的問題,影響使用功能,且銹蝕會造成摩擦力增大。轉體平鉸在使用中,需要設置平面摩擦副的裝置,該結構能夠預防產生較大傾覆力矩,但是重心設置要求高。轉體球鉸是第七二五所研發的,以鋼鉸、轉體平鉸為根本研發應用的,發揮出摩擦副材料的優勢,應用價值非常高,是廣泛應用的橋梁轉體結構形式,具體結構如圖1所示。

轉體球鉸主要由上球鉸、下球鉸、滑動摩擦板、銷軸以及支撐骨架組成,銷軸達到系統整體布置和固定的效果。在具體應用的環節,首先把骨架埋設在混凝土結構內,并安裝球鉸結構,還要進行調平處理,灌注混凝土固定處理,填充在球鉸下表面,使用摩擦滑板實現分片鑲嵌結構設置,安裝到凹槽中,然后是安裝銷軸,涂抹必要的潤滑介質,再防止球鉸。在上轉盤混凝土結構施工之后,利用牽引系統進行上轉盤使用,上下球鉸相對運動,實現合龍運行,滿足工程性標準[1]。

2 工程概況

濟南繞城高速公路二環線西環段新建京滬鐵路公鐵立交轉體橋位于禹城市十里望鎮官道張莊村南500 m處,于京滬鐵路里程K425+191處上跨京滬鐵路(新建公路里程K7+181.394),與京滬鐵路右偏角87.8°,交叉處鐵路為雙線電氣化鐵路線,國鐵Ⅰ級,鐵路交通繁忙;18#主墩位于京滬鐵路下行線一側,基坑深度為10 m,共需開挖土方約9 000 m?。

3 施工工藝

3.1 轉體系統構成

該項目中應用的轉體結構形式包含下轉盤、球鉸、上轉盤、牽引結構等,球鉸之間應用的是四氟乙烯板填充,設計球鉸直徑為6.4 m,符合當前工程建設施工的需要。在下轉盤結構作為支撐結構設計中,達到整體支撐的效果,轉體安裝工作結束后,和上轉盤組合成為整體的結構。下轉盤采用混凝土結構形式,強度為C40,性能和質量合格。下轉盤在設計中,應用下鉸球、直徑11 m的環形下滑道以及12組千斤頂反力座。支撐腳與下滑道間隔20 mm距離,并根據需要進行反力座調節,轉動狀態合格,滿足現場施工要求[2]。

3.2 轉體系統混凝土澆筑順序

下轉盤的澆筑分為兩次進行。第一次澆筑高度在2.15 m左右,至下球鉸支座底部,并安裝支架、滑道骨架的結構,再進行第二次澆筑施工,主要是球鉸、滑道預留槽位置,并安裝銷軸。

3.3 球鉸制作

3.3.1 設計要求

轉體球鉸的豎向承載力為2 568 000 kN,該結構通過焊接方式連接,直徑為6.4 m,采用鋼材支座;轉體球鉸下部使用聚四氟乙烯填充,形成復合型的滑板,和上面板形成摩擦面,涂抹黃油潤滑。

3.3.2 材料要求

轉體球鉸應用Q345鋼板進行結構支座,結構性能以及化學組分符合國家標準和規范的要求。使用聚四氟乙烯板填充制作形成滑板結構,厚度合格,容許應力在100 MPa以上,滑動摩擦系數不足0.3。

3.3.3 制作技術要求

上、下球鉸通過擠壓方式形成整體的結構,成型后,和放射筋、環形筋焊接形成整體結構,并進行退火消除應力處理。上下球鉸的表面通過機加工方式制作,結構的精度合格,達到光滑性的標準要求。球鉸間轉動摩擦系數在0.06以內,靜摩擦不超過0.1。各個部位上曲率半徑符合要求,達到一致性的標準,并應用樣板、塞尺檢查。按照設計標準,上、下球鉸全部設計為圓形,邊緣各個部位高程合格,沒有發生扭曲變形等問題。

采取吊裝方式安裝球鉸與支架,現場采取人工方式調平處理,達到安裝精度的要求。先安裝下球鉸骨架,頂面高差不足5 mm,加強現場球鉸定位骨架的安裝精度控制,減少安裝環節調整作業量,并應用先進儀器測量安裝偏差,骨架頂面高差精度在2 mm以內,中心偏差則不超過1 mm。骨架和預埋件進行連接,通過焊接方式形成整體結構,達到牢固、穩定的效果,避免在現場澆筑施工中發生位移偏差等問題,否則將會造成施工質量不合格。滑道骨架中心和球鉸中心重合,偏差在1 mm以內。下球鉸現場安裝中,轉體結構安裝精度達到要求。球鉸骨架安裝工作結束后,將下球鉸放置在骨架結構上,并進行對中調平處理,安裝精度完全滿足標準。工程人員應用十字線對中法檢測,使用水平儀調平處理,并應用測微器水準儀調整,使得球鉸周圍頂面相對誤差在1 mm以內。各個部位安裝精度合格后,安裝固定螺栓[3]。

3.4 安裝上球鉸

下轉盤安裝結束后,轉動定位銷軸安裝到位,埋設在套管中,并把下球鉸表面和安裝孔內清除干凈,并設置四氟乙烯片,開展現場安裝調試工作,整體運輸到作業現場,不會存在任何安裝的誤差,且安裝之后,頂面同一球面誤差在1 mm以內。

下球鉸和定位銷軸在施工中,根據黃油與四氟乙烯粉的1∶120配制混合液,全面填充到銷軸與套筒、滑動片之間空隙,稍微超過四氟乙烯片頂部。涂抹工作結束后,及時安裝上球鉸,并做好防護處理,不會有任何雜物進入到內部空間中。上球鉸安裝精度合格,達到精準限位后,使用膠帶纏繞下部,防止有泥土進入到內部空間中[4]。

3.5 轉體系統球鉸和滑道安裝質量合格

對全站儀進行系統檢定,精度合格之后,進入到現場進行測量,中心點誤差在±2 mm以內。

根據目前檢測的需要,應用拓普康AT-G2滿足檢測的需要,精度符合要求,每1 km往返誤差不足0.4 mm,數據精度可達0.01 mm。

檢測人員掌握全站儀使用方法,測量工作有序組織進行,提高檢測技術和精度水平。

由專人對現場進行組織設計工作,并做好各項技術準備工作,機械設備精度合格,球鉸、滑道安裝嚴格執行技術標準。

加強現場定位測量工作,設置在平面上,精確性達標。

吊裝作業到位之后,對現場進行初平處理,并在現場安裝環節技術進行調整處理,各個部位的安裝精確性達標。這種測量方法調平時間和效果都比較理想[5]。

3.6 確保轉體系統上下承臺連接穩定采取的措施

上轉盤安裝8對撐腳,采用圓柱形的結構形式,并且在下部安裝有30 mm厚度的鋼板。在撐腳設置中,內部空間灌入C40微膨脹混凝土材料。撐腳制作結束后,檢查合格運輸到現場,下轉盤澆筑之后,上球鉸安裝到達規定部位,撐腳底部和不銹鋼板預留20 mm的間隙,應用石英砂填充處理。在石英砂周邊應用L50*5 mm角鋼焊接連接,和下部鋼板穩定連接,空隙應用泡沫膠封閉。

上部梁體進行施工時,逐漸增加的荷載通過墩身傳入球鉸結構上,使得結構具備較高的穩定性和安全性,同時還能承受上部結構荷載參數,為后續的澆筑作業施工鋪設底模結構。及時拆除砂箱結構,球鉸承載上部結構載荷,組合成為合格的轉體體系。

砂箱設置在撐腳之間設置8個砂箱,砂箱選用0.8 m長Φ800 mm δ30 mm鋼管組合而成,砂箱內填充用砂選用干燥石英砂,砂箱與轉臺之間間隙采用鋼板支墊。

限位裝置在上、下承臺對角埋設4根40工字鋼,確保T構梁上部施工時鎖定縱橫向位移。

4 轉體牽引力及安全系數計算

4.1 牽引力計算

轉體總重量W=256 800 kN,其摩擦力計算公式為F=W×μ。

在開始運行中,靜摩擦系數按μ=0.1設計,靜摩擦力F=W×μ=17 300 kN;

轉動環節,動摩擦系數按μ=0.06考慮,動摩擦力F=W×μ=10 380 kN;

轉體拽拉力計算:T=2(R·W·μ)/3D;

R——球鉸平面半徑(R=1.95 m);

W——轉體總重量(W=256 800 kN);

D——轉臺直徑(D=11 m);

μ——球鉸摩擦系數(μ靜=0.1,μ動=0.06)。

啟動時,所需要的最大牽引力 T1=2(R·W·μ靜)/3D=2 044.5 kN;

轉動時,所需要的最大牽引力T2=2(R·W·μ動)/3D=1 226.7 kN;

參照目前設計要求和國家標準,牽引設備按不小于計算牽引力的2倍選用。

該橋牽引系統:由兩臺7 500 kN型千斤頂和包含千斤頂、液壓泵站、控制臺等結構組合成的同步牽引系統構成,發揮出水平旋轉作業的優勢,利用拽引錨固系統操作,纏繞在12 m轉臺上,應用34根1 860 MPa級φs15.2鋼絞線,達到良好的轉動狀態。

4.2 安全系數計算

啟動時,動力儲備系數:K1=4 500×2/2 044.5=4.40。

轉動時,動力儲備系數:K2=4 500×2/1 226.7=7.34。

滿足規范要求。

1 860 MPa級φ15.2 mm鋼絞線的標準破斷力為260 kN。鋼絞線的極限承載如下(按34根鋼絞線計算):

20×260=5 200 kN。

啟動時鋼絞線的安全系數:K3=5 200×0.75/2 044.5

=1.91。

轉動時鋼絞線的安全系數:K4=6 500×0.75/1 226.7

=3.97。滿足規范要求。

5 結語

轉體橋梁施工在當代涉鐵、跨路、跨河等項目建設環節應用非常廣泛。在轉體體系施工中,應重點加強球鉸系統安裝質量及轉體時的穩定性。目前轉體施工是比較成熟的工藝,但轉體現場施工有著較高的要求,因此要落實精細化管理的各項措施,執行設計方案和技術標準,明確施工質量要求,加強現場監督檢查工作措施的應用,每個環節都要進行檢查和驗收,執行工藝規范和標準,提高施工效果和質量,為今后其他工程施工提供幫助。

參考文獻

[1]溫玉群. 球鉸轉體系統在公路跨電氣化鐵路寬幅異形大噸位轉體施工技術[J]. 魅力中國, 2021(32): 372-373.

[2]周旭輝. 滑道不平順對多點支承斜拉橋轉體系統受力和穩定性影響研究[J]. 施工技術(中英文), 2023(7): 122-127.

[3]張杰. 偏載對多點支承轉體系統受力及穩定性分析[J]. 鐵道建筑技術, 2023(2): 152-155.

[4]陳德斌. 跨越既有鐵路混凝土橋梁轉體系統設計與應用[J]. 蘭州文理學院學報(自然科學版), 2023(1): 77-82+115.

[5]馬亞飛, 朱智軒, 譚旭, 等. 不對稱轉體斜拉橋球鉸應力分析及不平衡力矩計算[J]. 長沙理工大學學報(自然科學版), 2022(2): 88-97.