大跨度鋼筋混凝土組合梁橋靜載測試及初應力分析

曾雙雙

摘要 大跨度鋼筋混凝土組合橋梁頂推法施工后,成橋載荷測試比普通橋梁的成橋載荷試驗更具有質量控制意義。文章以某頂推法施工的組合梁橋靜載測試為例,梳理該靜載試驗、有限元分析驗證的相關過程、技術要點及分析結果。結果表明,組合結構梁橋的實際應用狀態優于設計狀態。現場靜載試驗與有限元分析驗證方式,對大跨度鋼筋混凝土組合梁橋成橋質量檢測和評估,具有一定工程檢測參考性。

關鍵詞 組合梁橋;大跨度;靜載測試;有限元驗證;初應力分析

中圖分類號 U445文獻標識碼 A文章編號 2096-8949(2023)14-0060-03

0 引言

鋼筋混凝土組合橋梁由耐剪件連接鋼構件和混凝土構件,具有連接緊密、自身重量輕、載承性能好、形式美觀等特點。跨越公路或鐵路的鋼筋混凝土組合結構橋梁,其跨越段施工多采取多點同步步履式頂推工法施工,即按照頂推操作設計,借助頂推裝備,將預制組合結構或鋼結構推進到目標位置。但大跨度組合梁頂推施工面臨更嚴格的成橋初期結構防過撓、防開裂的質量控制問題,因此該橋型該工法施工下,成橋載荷試驗必不可少,并且比普通橋梁的成橋載荷試驗更具有質量控制意義。

1 工程概況

某大跨度連續鋼箱-混凝土組合橋梁,橋面寬12.75 m,雙向4車道,公路I級載荷。梁平面位處直線段,順橋向位處縱坡+2.17%位置。1~7#墩采取雙柱橋墩設計,下設群樁基礎及承臺,兩岸均采取重力橋臺結構。采用多點同步步履式頂推工法施工,考慮混凝土澆注對工期的影響以及頂推操作中易發生混凝土開裂,所以采取先進行槽型鋼梁頂推,待鋼梁就位后,再原位澆注混凝土。采取的多點同步步履式頂推施工方案如下:在橋梁其中一側的橋臺后配置鋼梁裝配區,用于鋼梁的起吊和拼裝。同時設置鋼梁接駁區域,用于拆卸鋼導梁。在制造、運輸槽型鋼梁和布置頂推設備的同時,在裝配區布設鋼梁節段拼接焊場和頂推設備。鋼梁通過側便道運至裝配區,裝配鋼導梁后,向前頂推2~3個節間。一節單體鋼梁長度10 m,制作完成后,預先拼接好并通過便道運達起吊作業位,由履帶吊或龍門吊提到拼接臺,與鋼導梁完成連接,然后向前頂推鋼梁。頂推到位以后,下落簡支至永久支撐座,接著連續下落至臨時支撐座,其高度應比永久支座高出25~30 cm。澆注連續墩頂兩側混凝土底板,其板寬5 m、板厚40 cm。底板與鋼箱梁相互結合后,再澆注跨中墩頂兩側橋面板。當橋面板混凝土具有足夠強度后,可以繼續將支撐點降低25~30 cm。為方便導梁的操作和拆除,需要設置導梁接引平臺和拆卸操作平臺,同時利用履帶吊懸臂進行導梁的拆除以及平臺和頂推設施的拆除。

2 大跨度鋼筋混凝土組合梁現場靜載試驗

2.1 靜載試驗方案

為了確保大跨度鋼筋混凝土組合橋梁符合安全使用標準,橋梁建成后需要對其進行靜載試驗,以保證其在實際使用狀態下的安全性。主要靜載試驗內容包括測試在試驗載荷影響下的橋梁形變和應力,特別是在橋梁最不利受力位置的撓度應變測試[1]。

在最不利內部應力位置布置試驗載荷,選取屬于跨中的第三跨和第四跨進行試驗。根據JTG/T J21-01—2015公路橋梁載荷試驗規程,試驗載荷效率η應滿足:

式中,μ——沖擊系數;η——靜力試驗載荷效率;SS——試驗載荷影響下,斷面對控制斷面變位或內力最大理論效應值;S——設計活載不計沖擊載荷作用時發生的斷面對應控制面變位或內力最不利理論效應值。

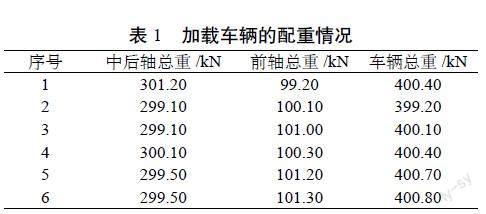

采取三軸載重汽車實施試驗加載,根據各個控制斷面的加載效率,并在滿足試驗要求的前提下,盡可能控制加載車輛的數量。選用試驗車總重為400 kN,其中中后軸總重為300 kN,前軸總重量為100 kN。考慮到中載影響下的結構受力情況,在開始靜載試驗前,會根據測試要求,對加載車輛進行配重,并對每輛車輛編號,以保證整個試驗過程中加載重量的變化較小。加載車輛的配重情況見表1所示。

靜載試驗中采用三級分級加載。在試驗加載期間,需要特別注意觀察測量點的形變情況,如果發現異常,應立即停止加載。卸載采取一次性卸載完畢。正常情況下,試驗加載應該一直施加載荷直到額定值,但如果出現以下情況之一,應立即停止加載并分析原因:

(1)測量點應力值突破規范允許值。

(2)測量點撓度超過規范允許值。

(3)裂隙超過限制值。

為了保證靜載試驗加荷過程的安全性,在完成一級加荷后,應對最大應力點和形變點進行連續的監測和觀察。

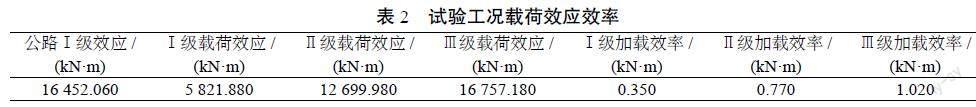

根據結構形式和理論分析,案例橋梁選擇跨度最大的橋跨進行載荷試驗。試驗采用最不利影響位置的加載方式,并采取公路-I級載荷作為設計載荷。加載時,每輛車的載重為400 kN,并采用三級加載方式。試驗載荷效應效率遵循表2規定[2]。

2.2 現場靜載評測標準

根據結構驗收系數、相對殘余應變等指標,評測橋梁建成后的性能表現。結構驗收系數ζ用于評估建筑物的結構安全性,當ζ<1.0時,表示工程實際情況好于理論設計情況。

式中,Se——經過實際測量得出的彈性應變或位移值;Ss——根據理論計算得出的位移值或應變。殘余應變的相對值ΔS越小,表明結構越處于彈性狀態,規范要求ΔS不超過20%。

2.3 現場靜載測試結果與分析

2.3.1 現場靜載實測數據

在中等載荷工況下,進行三級載荷,對最不利的位置進行加荷試驗,并對每個測量點進行數據采集。因為現場應變檢測是通過電阻應變片采集數據,不能直接獲得測量點應力值。根據公式(6),可以通過測量點實際測量應變值以及結構部件的彈性模量計算獲得測量點應力值。發現在同級載荷加荷下,各個測量點的應力和應變實際測量值變化不大。表明在靜力載荷影響下,鋼筋混凝土組合梁同一斷面多個測量點的應力值相近。這類橋梁具有較好的抗扭性能。從表3中可以看出,在中等載荷工況下,梁體左右兩側的撓度差別不大。在逐級加載的情況下,實際測量撓度相應增加。三級加荷時,7處測量點的撓度實測值較大。在左右兩側取均值后,實際測量最大撓度為?19.41 mm。

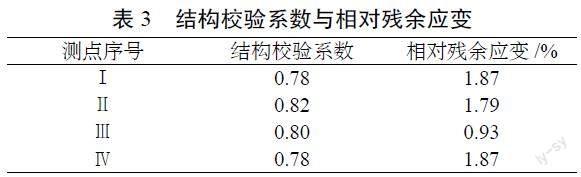

2.3.2 應變檢測結果

根據表3所示的結構校驗系數和相對殘余應變,可以看出相對殘余應變的最小值為0.93%,出現在中載影響下的測量點Ⅲ,而最大值為1.87%,出現在中載影響下的測量點Ⅰ和測點Ⅳ。中性軸以下的測點實際測量應變值均低于理論值。箱梁測試斷面實際測量應變校驗系數在0.78~0.82之間,符合公路橋梁載承能力檢測評定規程中的應變校驗系數≤1.0和相對殘余應變<0%的允許值要求,表明橋梁實際狀態好于理論狀態。

2.3.3 撓度檢測結果

該橋的第三跨和第四跨之間設置了九個測點進行撓度測試。在此工況下,橋梁的相應殘余變形與結構校驗系數具體見表4~5所示。

數據顯示,在中等負載狀態下,梁體左右兩側的撓度差異不大,撓度值校驗系數在0.55~0.91之間。盡管在橋墩處發生了殘余形變,但最大殘余變形僅達到18.00%。這滿足了公路橋梁載承能力檢測評定規程中撓度值校驗系數≤1.00的標準要求,并且相對殘余形變低于允許值20%,表明該橋在抗御變形方面的性能良好。在試驗載荷影響下,橋梁測試斷面的撓度、應變校驗系數以及相對殘余撓度等指標均滿足了公路橋梁載承能力檢測規程的標準要求,顯示該橋結構的強度和剛度均滿足了公路-I級活載標準的設計要求。

3 有限元分析驗證

3.1 有限元模型驗證

采用有限元模擬進行3級加載測試,得到了在同一斷面多個測量點的應變實測結果與理論計算值相差不大的結果,表明該結構具有良好的抗扭性能。在1級加載下,應變實際測量值與理論值的差異不超過25%;在2級加載下,應變實際測量值與理論值的差異不超過40%;在3級加載下,應變實際測量值與理論值的差異不超過16%。由于應變測量結果受到環境因素的較大影響,因此我們可以看到在3級加載下,應變實際測量值與理論值的吻合程度較好并且實際測量值均低于理論值。

在相應的加荷工況下,垂向撓度值的實際測量值與理論值的對比如圖1所示。實際測量槽型鋼梁最大撓度值為?19.41 mm,并且實際測量值均低于理論值。在1級加荷撓度值實際測量值與理論值比較結果中,撓度值結構校驗系數比較測量點6和測點7有較大差異,其余測量點均在20%以內。在2級加荷撓度值實際測量值與理論值比較結果中,撓度值結構校驗系數比較測量點7和測點8有較大差異,其余測量點均在20%以內。在3級加荷撓度值實際測量值與理論值比較結果中,撓度值結構校驗系數測量點7有較大差異,其余測量點均在20%以內。由此可知,在分級加荷中,各級加荷下撓度值實際測量值與理論值之間吻合較好,這也驗證了模型的可靠性[3]。

3.2 初應力分析

采用經過驗證的有限元模型,模擬組合梁的初始應力狀態。模擬分析結果顯示,混凝土在支座處的最大拉應力較大,由支座處向橋梁跨度中心位置逐漸減小。該混凝土采用C50標準,軸心抗拉強度的設計值是2.64 MPa。在試驗載荷影響下,橋梁支撐座處存在開裂隱患,預計開裂范圍約占梁跨度16%~38%。槽型鋼梁的最大壓應力?111.40 MPa,最大拉應力107.90 MPa,最大拉應力出現在支座處,隨著距離支座越遠,應力逐漸減小,直至跨中位置。該槽型鋼梁采用Q345標準,抗壓與抗拉強度的設計值均為310 MPa,應力水平在屈服值的36%左右。

4 結語

以上所述,基于工程案例,介紹了綜合應用現場靜載試驗和有限元驗證分析的大跨度鋼筋混凝土組合梁成橋質量檢測分析技術。從靜載試驗方案、現場靜載評測標準、現場靜載測試結果與分析等3個方面,介紹了現場靜載試驗相關技術要點;從有限元模型驗證、初應力分析等2個方面,介紹了有限元分析驗證相關技術要點及分析成果。案例檢測分析顯示,橋梁各截面應力及撓度均低于理論計算值,撓度校驗系數力和應變分別為0.55~0.91和0.78~0.82,最大殘留應變和殘留變形分別為1.87%和18.0%,橋梁實際應用狀態優于設計狀態,實測值與理論值大多數相差不超過20%。現場靜載試驗與有限元分析驗證結合使用,有工程應用參考意義。

參考文獻

[1]孫泓發. 大跨度鋼箱拱橋頂推施工過程分析及安全控制研究[D].? 煙臺:煙臺大學, 2021.

[2]何婭. 連續鋼箱梁橋步履式頂推施工過程中的結構行為研究[D]. 重慶:重慶交通大學, 2017.

[3]謝祺. 步履式頂推施工工藝對鋼箱梁局部受力的分析研究[D].? 成都:西南交通大學, 2015.