狹窄空間四驅搬運小車機械結構設計

奚曉嬿

(常州紡織服裝職業技術學院 機電學院,江蘇 常州 213164)

隨著科技水平的發展以及人們受教育程度的提高,工廠生產智能化越來越深入人心。為了降本增效以及減少對人的依賴,同時也是將工人從危險惡劣的環境中解放出來,國內、外企業都大力開發各種無人操控物料流轉小車(Automated Guided Vehicle,AGV)。AGV 開發于20 世紀50 年代,國外出現了一種無人運輸小車用來部分替代人力搬運物料。隨著時間的推移,AGV 經過多次技術變革,主要集中在自動控制、路徑識別和路徑規劃方面。進入新世紀,我國經濟得到蓬勃發展,AGV 技術被引入國內,并在工業制造、物流、倉儲等行業中發揮重要作用,成為生產物流系統中最大的專業分支之一,并出現產業化發展的趨勢,成為現代化企業自動化裝備不可缺少的重要組成部分。

目前,我國AGV 產業界緊跟國外技術發展,開發了一系列適用于不同行業的AGV 產品,AGV 的技術發展集中在2 個方向上,一是控制技術,二是行走結構。我國除了在控制、驅動等方面進行深入研究外,另一個主要研究方向在全向驅動技術上。全向驅動的優點是能夠實現包括前進、后退、側移、橫移和原地旋轉等全方位運動,該行走機構可以在較小的空間內自由運動,對場地的大小要求降至最低,可以更大程度上節約倉儲空間,提升倉庫的倉儲量。

1 搬運小車結構設計

1.1 總體方案設計

傳統物流倉庫配備的小車,一種是利用軌道運動的,這要求倉庫中要預先鋪設軌道,不利于倉庫的靈活利用,另一方面也增加倉庫建設成本,目前使用這種模式的物流倉庫已經不多。另一種是使用可控制的AGV小車,但由于采用的是傳統的四輪小車,車子的行動路線受限,能完成直線行走,但在彎道運動上,有速度和空間的限制。速度過快會引起翻車,轉彎空間不夠大又不能實現運動,對倉庫的通行面積要求較大。

基于以上2 點缺陷,目前采用比較多的是配置設計新穎、機構緊湊的麥克納姆輪車輪的小車,4 個車輪以鉸接形式分別布置在底盤的4 個角上,運行時分別控制4 個車輪的轉向和轉速,利用速度矢量合成原理實現駕駛。為了實現這個功能,4 個車輪需要由獨立的驅動系統驅動,并且在任何時候,4 個輪子必須同時與地面接觸,所以對AGV 的懸掛系統設計提出特殊要求。

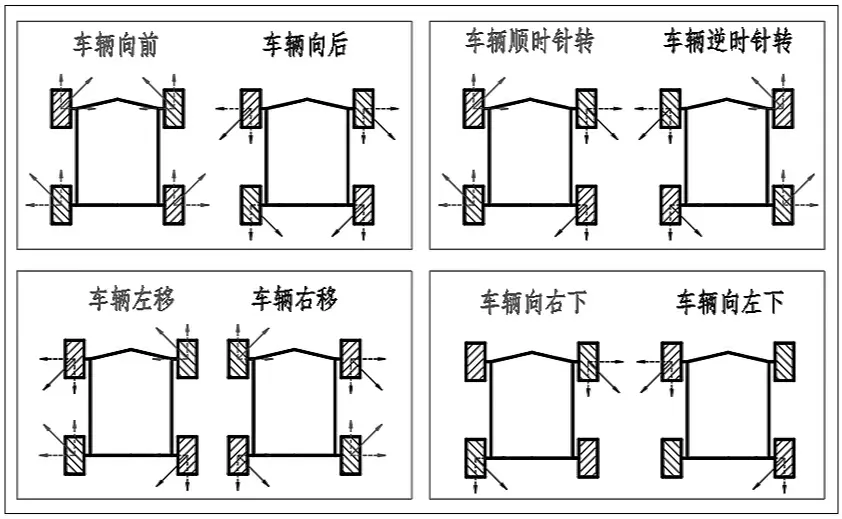

圖1 為麥克納姆輪小車運行姿態示意圖。通過對4 個輪子的單獨控制,可以實現小車的前進-后退、左移-右移和原地旋轉等運動。

圖1 麥克納姆輪小車運行姿態分析

從圖1 可以看出,由于組成麥克納姆輪的輥輪是45°斜向配置,所以在運行方向進行分解時,同向可以疊加,逆向即相互抵消,進而能出現一般車輪不能實現的左移、右移等運行姿態。但因為總有某一方向的運動被抵消,所以其傳動效率不高,不適用于高速運動場合。

1.2 詳細技術指標

根據要求確定項目指標,主要指標見表1。

表1 小車技術指標

技術指標的給出主要考慮到以下幾個方面。

1)作為能在狹窄空間運行的小車,其本身的體積越小越好,但考慮使用時在小車上方需要配置不同的平臺,所以體積不能過小,不然容易出現底盤太輕導致翻車的情況。結合市面上的常見小車,最后選擇外形尺寸為800 mm×800 mm 長寬。

2)考慮實際情況下倉庫車間地面會有一些凹凸不平,所以預設小車要能順利爬過2~3°的斜坡,在模擬測試時,可以借助平板搭建斜坡,檢查小車的運行情況,主要是觀察四輪能否始終保持與地面接觸,從而準確完成預定動作。

3)越障高度的設置也是為了模擬實際使用場合下如果出現了一些阻擋物的情況,在軟件中模擬了不同速度和加速度下的越障能力,樣機搭建好之后,也會用障礙塊檢驗小車真實的越障能力。

4)有效續航時間的設定是為了滿足小車的運行時長要求。由于小車在工作時都是無線運行,所以需要根據設定的時長計算電池的最大容量,估算電池的體積,方便在框架設計的時候預留出合適的位置安裝電池,并在外殼上設計充電接口孔。

1.3 麥克納姆輪選型

車輪的選擇主要是參考整車的載重、尺寸、高度等,主要考慮單輪載荷和輪轂外徑。結合表1 中要求的最高運行速度等限制,最后選擇了6 英寸(1 英寸等于2.54 cm)輕型麥克納姆輪。

該輪的輪徑為152 mm,輪寬78 mm,采用8 個輥輪的設計,單輪重約為2 kg。

在此配置下,單輪極限負載為80 kg,建議負載為50 kg,四輪一起能滿足小車額定有效負載要求。

1.4 伺服電機和伺服變速器的選擇

根據項目指標中要求的額定有效負載及運行速度,首選行星齒輪變速器。行星齒輪體積較小,能實現較大的傳動比,適合當下的使用環境,且可以與伺服電機匹配成系列化。初步選擇的是90 系列的伺服電機和伺服齒輪箱。

齒輪箱的選擇參考輸出扭矩和傳動比。傳動比根據車輪直徑和選好的電機額定輸出轉速確定。

1.5 懸掛系統設計

底盤懸掛系統是整個小車底盤設計的重點,將整個驅動和控制系統集成在底盤上,采用彈性懸掛形式,滿足在路面凹凸不平時4 個輪子都能實現實時的姿態調整,保持與地面緊密接觸,以保證無人導引小車嚴格按照規劃路線移動。

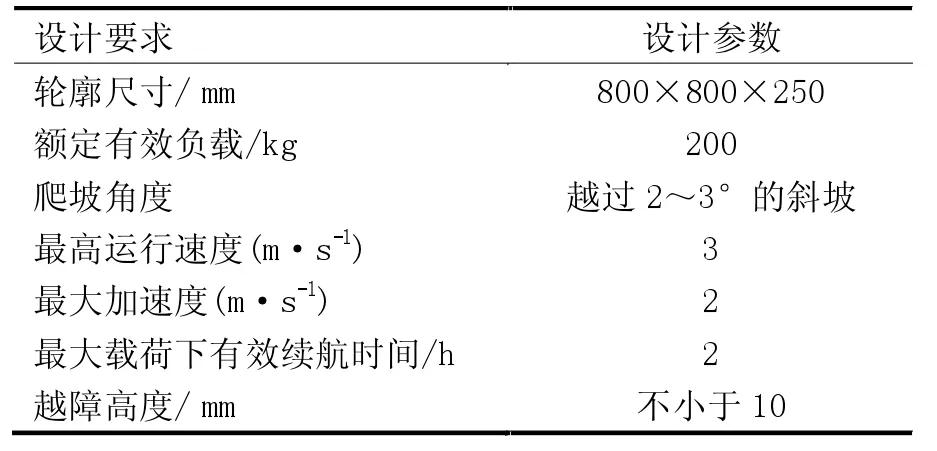

初步設計將車輪與框架固聯,框架和支撐板之間通過一對彈簧連接保證4 個車輪與地面始終保持接觸。麥克納姆輪的驅動需滿足四輪獨立驅動要求,并且有獨立控制系統,所以在設計框架時,需要考慮控制器的位置布局。

底盤需要具有良好的結構工藝性,方便加工、裝配、調試和維護。車輛本體通過彈簧與車輪驅動系統連接。需要校驗彈簧的彈性系數、長度等指標,保證在車輛實際運行過程中,車輪始終與地面保持接觸,能進行預想中的運動分解,不會出現車輪空轉的情況。懸掛系統設計如圖2 所示。

圖2 懸掛系統設計

1.6 框架設計

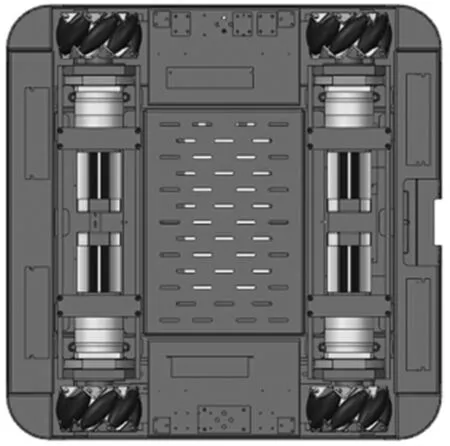

根據上述選型,結合輪子及軸承尺寸、電機尺寸等,設計能合理布局這些元件的框架,設計與之匹配的底盤結構。在懸掛系統的選擇上采用非獨立懸掛結構,占用空間小,降低工藝難度。

初步設計是將這些元件放置在大小合適的鈑金件盒子中,一對車輪平行放置在1 個盒子里,中間沒有軸連接,各自在一邊配置1 個伺服電機,用以實現單獨控制。三維造型完成后,測算該設計的重量,不符合預期要求,進而在框架上進行改良,去掉底板的設計,改為在中間均勻設置橫擋板承托電機重量,一來減輕框架重量,二來在加工和裝配上也降低了精度要求,更易完成。

此外,還需要考慮電機、控制器、傳感器等元件的安放和走線位置,在結構上能保證小車的正常運行。根據車體自重及額定載重,對結構進行強度分析,確定結構件壁厚、加強筋結構、軸類零件的尺寸等。還需要進行優化結構設計,將框架外殼進行減重設計,匹配各個零件上的孔位,安排電氣元件的排線等,盡可能地降低產品的生產成本和裝配成本等。框架的三維造型底部仰視圖如圖3 所示。

圖3 框架底部仰視圖

2 搬運小車樣機搭建

2.1 小車的零件加工與裝配

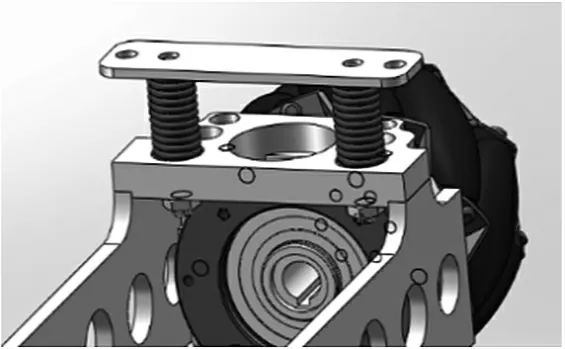

根據三維造型設計好的零件,將尺寸圖樣發給外協廠家進行加工。鈑金件加工工藝為激光下料—折彎—焊接—打磨整形。機加工件加工工藝為車削加工—加工中心銑削(或不經過車削直接加工中心銑削)—調質熱處理。全部零件加工完成后進行預裝配,裝配過程中對鈑金進行整形。預裝配達到實際設計要求后,將零件分拆,進行表面防腐處理,包括鈑金件的噴塑和機加工件的電鍍等。如圖4 所示。

圖4 產品外殼裝配完成圖

2.2 搬運小車的調試

對加工和裝配好的樣機進行調試,主要包括振動、噪聲、車輪行走姿態等。

首先就是彈簧選型不合適。初選時考慮需要盡可能減少重量,所以選擇了應用于沖壓模具上的超輕矩形彈簧。安裝好之后,用重量塊進行試驗,發現在高低不平的路面上振動和噪聲較大。分析原因,是因為彈簧的彈性系數太大,導致剛性太大,減震效果差,說明這款超輕矩形彈簧不適用于該場合。

隨后又選擇了幾款普通圓截面彈簧。在市場上買了多種不同線徑以及不同長度的彈簧,用重量塊做彈簧的彈性實驗,比對彈簧的壓縮程度和剛性。最后,選擇了線徑2.5 mm×外徑26 mm×長度60 mm 的圓簧。

彈簧的問題解決以后,在調試過程中發現仍然存在遇到振動引起噪聲過大的問題。檢查了裝配情況,發現存在一些零件沒有安裝到位,例如四點支撐的懸掛系統存在平面度誤差,經過調整之后問題得以改善。另外對于一些運動姿態的異常,樣機在各向運動過程中偏離預定軌跡的情況,在修改了控制部分程序編寫以后也能得到解決。

3 結束語

本文設計了一個適用于狹窄空間使用的搬運小車,為了滿足運行條件,設計了與之匹配的底盤結構。文中詳細介紹了從三維造型虛擬搭建到實物樣機的加工和裝配調試過程。本文的創新之處在于,該小車的設計能解決在現今日益發達的物流倉儲行業里最大限度使用倉儲面積的問題,這在寸土寸金的地區尤為重要。除此之外,該小車搭配不同的頂上機構,在其他領域也能發揮作用。例如,可以借助控制系統,進入到一些人們不方便進入的特定工作環境,實現視頻監控,物料傳遞運輸等功能。幾個小車中間配合上連接裝置,還能幾個組合起來使用,適用于需要重載的場合等。