斜拉橋索導管及鋼錨箱精準定位施工技術

袁 鴻,袁 濤

(中鐵十六局集團第三工程有限公司,浙江 湖州 313000)

洋塘大橋位于浙江省桐廬縣,主橋為獨塔雙索面混凝土主梁斜拉橋,橋梁總長度為607 m。索塔為內傾式“H”形,橫橋向內傾角度為1.62°,總高度為81.492 m,橋面以上索塔高度65 m,塔柱中心間距為23.8~28.648 m。

為了使斜拉索受力合理及準確定位,并降低工程造價,采用上塔柱為內置式鋼錨箱結構與中塔柱為預應力混凝土錨固結構相結合的錨固體系。其中,由于塔柱為內傾式,為避免拉索與導管口發生碰撞,對索導管的精準定位十分重要。鋼錨箱與主塔之間依靠剪力釘連接,而鋼錨箱之間采用焊接連接,混凝土錨固段采用牛腿進行錨固。因主塔預埋鋼錨箱的制作工藝復雜,材料、精度要求高,鋼錨箱的加工拼裝是施工的難點。

1 索導管精準定位技術

斜拉索是連接主塔和主梁的紐帶,而斜拉索導管是固定拉索的重要構件。索導管若定位不精準,會導致斜拉索和索導管管口發生摩擦,損壞拉索,直接影響工程質量和減少斜拉索的使用年限[1]。在斜拉橋施工過程中,為防止錨固端的偏位,保證索導管和拉索位于同一設計平面內,對錨固墊板中心和索導管中心的三維空間坐標定位具有很高的精度要求[2]。索導管的定位精度控制包括2 個方面:一個是索導管軸線與設計斜拉索軸線的相對偏差,不能超過±5 mm;另一個是錨固點的空間位置三維坐標偏差,不能超過±5 mm,且應同向[3]。

1.1 索導管三維坐標計算模型

索導管中軸線和設計拉索的相對定位精度直接影響索導管的定位精度,而索導管中軸線位置和設計拉索中軸線位置的相對偏差取決于索導管端口三維坐標的精度。由此可知,索導管的精確定位主要由索導管端口的三維坐標決定[4]。

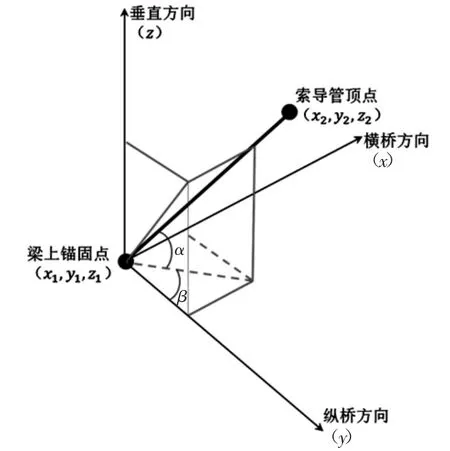

索導管的三維坐標可分為平面坐標(x 和y 方向)和高程坐標(z 方向)兩個部分。根據索導管的空間分布可知(圖1),梁上錨固點至塔柱上索導管頂點斜拉索長S 為

圖1 索導管空間示意圖

式中:x1,y1,z1為梁上錨固點三維坐標設計值;x2,y2,z2為索導管頂點坐標設計值。

因此,由圖1 可知,主塔處索導管中軸線出塔點坐標為

式中:α 為索導管與橋面投影夾角;β 為索導管在橋面投影與縱橋向夾角;索導管梁上錨固點坐標(x1,y1,z1)可由設計圖紙得出。

以索導管中軸線為基礎,根據實際錨固點和中軸線處出塔點的三維坐標關系可知,在斜拉索中心線處,即索導管中軸線處,x 軸方向與z 軸方向斜率成線性變化。因此,可通過索導管中軸線任一點處高程推算出該點的三維坐標。索導管任一點的定位數學模型可表示為

式中:kx、ky為乘常數;bx、by為加常數;zi為自變量,表示斜拉索中心線上某一點的實測高程;xi、yi分別是與zi相對應的斜拉索中心線上某一點所對應的x 和y 軸坐標值。

因此,可通過式(5),在施工過程中,每隔一段距離通過測量高程,便可以計算出在該點高程下的理論坐標,并與理論值進行對比,以確保索導管的精準定位。

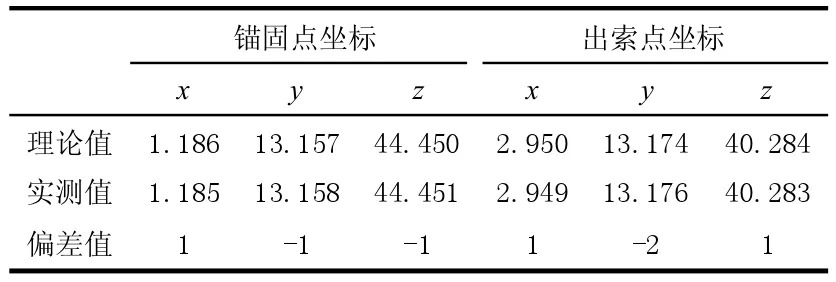

根據式(1)—式(6)計算出東塔柱上索導管中軸線的相對坐標值見表1,結果顯示索導管定位滿足定位標準。

表1 東塔柱索導管C01-1 中軸線相對坐標值m

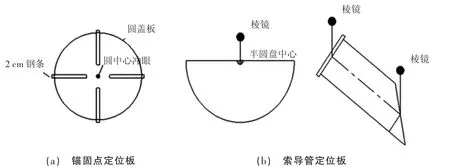

1.2 索導管精密定位裝置

索導管精密定位裝置由索導管定位板和專用小棱鏡裝置組成。其中,索道管定位板有錨固定位板和出口定位板2 種。錨固點定位板是用于觀測錨固點中心位置的定位板,是一塊與索導管內徑尺寸一樣的圓形蓋板,并在四周焊接對稱的4 塊鋼條,如圖2(a)所示。在蓋板中心有一個圓形沖眼,這個沖眼就是錨固點的中心。出口定位板是用于觀測塔壁索導管出口處中心位置,是一塊與索導管內徑一致的半圓形蓋板。使用時將半圓形蓋板垂直并緊貼于索導管內壁,則該半圓形蓋板的中心即為索導管的中軸線位置,如圖2(b)所示。

圖2 索導管定位板示意圖

1.3 主塔索導管定位安裝

首先需要確定塔柱內的三維坐標控制點,該控制點分為平面控制點和高程控制點。平面控制點可采用極坐標法進行確定,高程控制點可采用幾何水準法或三角高程法進行確定。

再將塔柱內的基本控制點平移至平行于坐標軸的豎直面內,作為索導管及勁性骨架的平面定位控制點。在勁性骨架位置上焊角鐵,用水準儀將高程控制點投影到角鐵上所為豎直方向的基準面。根據索導管微調螺栓,如圖3 所示,以豎直基準面和水平標志點對索導管進行管口位置微調。

最后,再利用布設的測量控制網和高精度全站儀在定位好的勁性骨架上測放出索導管的中心線和控制面處的索導管下緣切點。根據中心線和下緣切點牢固焊接固定架立桿,安裝固定架橫桿和圓弧板。

1.4 主梁索導管定位安裝

由于主梁一直處于施工狀態,從預制到拼裝調索,索導管三維坐標一直隨著主梁位置的變化而發生變化。因此,主梁索導管和主塔索導管的定位方法有很大區別。

索導管錨固點三維坐標可根據索導管長度、錨墊板厚度、索導管與梁面高差夾角等相對位置關系計算得出。在主梁上定位出索導管錨固點三維理論坐標值,并吊裝安放索導管。再采用逐漸趨近法移動索導管,根據全站儀實測出索導管控制點的三維坐標,并計算出實測值與理論值偏差是否在允許范圍以內。最后,用鋼卷尺對索導管與主梁模板等重要部位的相對位置尺寸進行反復測量,符合要求后采取焊接的方法牢固定位。由于主梁施工時的施工線形與設計成橋線形有一定的預抬量ΔZ,在平面位置保持原設計值不變的前提下,將主梁索導管在豎向方向上進行整體抬高ΔZ。通過嚴格控制索導管與主梁的相對位置,可有效地保證索導管預制主梁和斜拉索之間的關系,確保了斜拉索的線形和工程質量。

2 鋼錨梁安裝技術

2.1 鋼錨梁制作

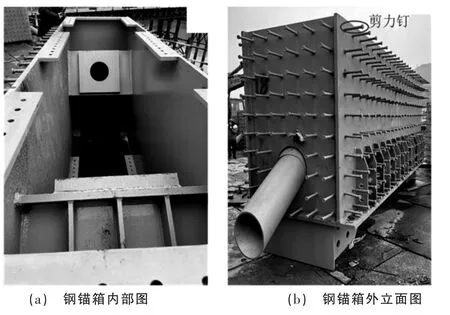

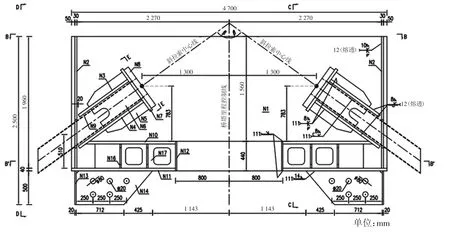

本項目上塔柱的為內置式鋼錨箱結構(拉索C09—C17)(圖4),其內部結構如圖4(a)所示。鋼錨箱采用Q345qC鋼材,側板厚35 mm。由于側板為主受力拉板,且厚度較厚,為防止層狀撕裂,要求不低于Z15的性能要求,鋼錨梁各截面尺寸如圖5所示。支撐板和承壓板直接傳遞索力結構,根據索力的大小,支撐板與承壓板采用40 mm,端板厚度為30 mm;錨下墊板厚度采用80 mm。

圖4 鋼錨箱結構圖

圖5 鋼錨箱立面圖

索塔錨固區部分順橋向預應力通過ΦS15.2-12 鋼絞線施加,單端張拉,張拉端和固定端均采用低回縮量錨具,橫橋向采用JL32 精軋螺紋鋼。預應力均為“一”字形,4 組布置形成“口”形環向束。鋼錨箱與混凝土塔之間依靠剪力釘連接,如圖4(b)所示,錨箱階段之間采用焊接連接。

2.2 鋼錨梁安裝

在牛腿的預埋鋼板上放出鋼錨梁橫橋向兩側邊線和兩端邊線[5]。安裝時,直接將鋼錨梁兩側對準牛腿預埋鋼板上的放樣線即可。鋼錨梁安裝定位可按如下步驟。

1)用塔機吊裝鋼錨梁,上塔柱鋼錨梁采用塔機吊裝,吊裝盡量選擇風速在10 m/s 以下的時段進行。每個節段上層鋼錨梁采用臨時支撐架支撐,鋼錨梁采用四點起吊,錨梁臨時吊點設置在錨箱順橋向兩側,吊索采用Φ19 鋼絲繩。

2)在主塔節段混凝土澆筑完成后,先定位下層鋼錨梁,再用卷揚機將上層鋼錨梁下放定位。在預埋鋼錨梁兩端底部埋件過程中,依靠定位后的模板系統形成單個塔柱的縱橫軸線,利用縱橫軸線分別對鋼錨梁底部鋼埋件的平面位置進行控制,埋件標高控制主要依靠模板頂標高進行控制。

3)利用索導管測量加工的定位板,測量出錨固點和出塔點的三維坐標是否符合設計和規范要求,進行微調,滿足要求后固定。鋼錨箱安裝與節段混凝土施工異步進行,即若在安裝3—4 節段的鋼錨箱時,可澆筑第2—3 節段處的混凝土。鋼錨梁安裝采用塔機整體吊裝進行安裝。

4)主塔施工完畢后,對牛腿預埋板和鋼錨梁進行檢查測量,復測無誤后施焊固定。

3 結束語

在主塔的索塔施工時需預埋索導管,該索導管的精準定位對拉索的施工具有重大影響。本項目采用三維坐標一體化的方法,分別用全站儀在上下游塔柱內建立三維坐標系,再通過平移建立平行于坐標軸的豎直面,利用空間的點和面的關系,調整索導管的管口三維坐標到設計值。分別通過平面坐標控制和高程控制,實現對索導管的三維坐標控制。在上塔柱施工中,拉索采用內置式預制鋼錨箱結構。通過對鋼錨箱底部鋼埋件的平面和標高控制,實現對鋼錨箱的精準定位。由此可見,斜拉橋索塔施工階段對施工質量要求非常高,需要通過不斷對施工方案進行優化、明確技術工藝并做好現場質量和安全管控等措施,才能保證斜拉橋斜拉索工程的施工效果。