模塊化T 梁橋面鋪裝施工技術研究

劉雪晴,李 翔

(浙江交工金筑交通建設有限公司,杭州 310023)

橋面鋪裝是橋梁的重要組成部分,其作用一是避免了橋梁直接暴露于自然環境下;二是減弱了車輛對橋面板的沖擊影響。橋面鋪裝工作狀態的優良將直接影響橋梁整體的耐久性和舒適性[1-3],不良的橋面鋪裝施工將對高速公路運營安全構成威脅[4-5]。實地調查發現,已完工的預應力砼簡支連續T 梁橋中,常有負彎矩區段開裂現象的發生[6-8]。伴隨著國家經濟、社會的飛速發展,交通運輸壓力逐漸增大,同時,人們對交通運輸的質量要求也越來越高,特別是橋梁結構的穩定性和安全性[9-10]。本文結合工程實際對模塊化T 梁橋面鋪裝施工技術進行研究,開發了模塊化施工工藝,提出了對應橋面鋪裝工藝的安全、質量與環保控制措施,探討了模塊化T 梁橋面鋪裝新技術的經濟性及應用前景,為橋面鋪裝施工提供了新思路和可借鑒工程。

1 工程概況

本項目為長春至深圳國家高速公路浙江湖州段擴容工程第KTJ01 標段;起訖樁號:-K0+843(-ZK0+847)~K13+520(主線K7+765.807~K8+471.486 段上跨宣杭鐵路部分除外),路線長度13.36 km;本項目主線采用雙向六車道的高速公路執行標準,設計速度為100 km/h,在路基寬度尺寸中,整體式路基寬度為32.5 m,分離式路基寬度為2 m×13.75 m;互通連接線采用二級公路標準,連接線路基寬度為12 m,連接線公路的設計速度為60 km/h。

2 模塊化工藝開發

通過研發激光桁架攤鋪機、自動塑形拉毛機、橋面鋼筋保護層厚度檢測臺車3 種新設備,將模塊化施工工藝劃分為“鋼筋模塊”+“混凝土模塊”,以實現橋面系高質高效鋪裝。

2.1 橋面鋼筋保護層厚度檢測臺車

橋面鋼筋保護層厚度檢測臺車由主桁架、行走系統、前高度撥片、后高度調桿4 部分組成。檢測鋼筋保護層厚度時,調節前高度撥片、后高度調桿的高程,使其與設計鋼筋頂高程保持一致,如圖1 所示。

圖1 橋面鋼筋保護層厚度檢測臺車

2.2 激光桁架攤鋪機

激光桁架攤鋪機由3 部分組成,分別是桁架行走系統、螺旋布料系統和整平系統。該設備具有攤鋪、提漿和整平功能,能夠提升混疑土鋪裝的平整度。激光桁架攤鋪機攤鋪的行走速度為3~6 m/min。布料橫向從低側向高側進行,縱向從一端向另一端推進,邊布料邊振搗,振搗一段距離,激光桁架攤鋪機有工作面后開始攤鋪整平,如圖2 所示。

圖2 激光桁架攤鋪機設備現場圖

2.3 自動塑形拉毛機

自動塑形拉毛機進行混凝土拉毛,拉毛深度2~4 mm。自動塑形拉毛機拉毛能夠避免人工踩踏混凝土,且拉毛均勻,線形連貫,如圖3 所示。

圖3 自動塑形拉毛機

3 施工流程及操作要點

3.1 施工流程

模塊化T 梁橋面鋪裝施工工藝流程如圖4 所示。

3.2 施工準備

1)模塊化T 梁橋面鋪裝混凝土施工開始之前,去除不密實混凝土及浮石,清理干凈橋面板上的浮泥殘渣。同時,對橋面板進行灑水濕潤,必要時配備背負式風力滅火機清理。

2)恢復被壓倒的預埋鋼筋。

3.3 標高帶施工

1)標高帶放樣。施工人員通過運用全站儀放出60 cm 寬標高帶兩側邊緣線,通過墨線定位,作為施工支模板的參照標準。

橋面處于加寬段時,調整標高帶的寬度,使中間預留的寬度與標準斷面一致,以匹配激光桁架攤鋪機的使用;處于超高段時,加密放樣斷面,由正常路段的5 m 一個斷面變為3 m 一個斷面,確保標高帶高程及橫坡精準。

2)標高帶施工。首先完成鋼筋網片的鋪設,于鋼筋網片上部通過方鋼(尺寸:3 cm×3 cm)壓頂,將方鋼與豎向定位筋牢固焊接,確保標高帶兩側高程,以及鋼筋保護層厚度均達到標準要求;方鋼拆除后標高帶線形平直,無咬邊現象。側面采用土工布封堵,防止漏漿,拆除后采用電鎬對接縫處進行鑿毛處理。

采用方鋼控制標高帶高程,插入式振搗器均勻振搗密實后,鋁合金直尺刮平,泥刀二次抹面。

3.4 鋼筋網片安裝

橋面鋪裝的鋼筋網片選用型號為10 cm×10 cm 冷軋帶肋定型鋼筋。安裝前首先調節預埋剪力鋼筋,隨后鋪設鋼筋網片,網片的搭接長度控制在30 cm,以方便控制保護層厚度,再用平接法搭接,即搭接完后鋼筋處于同一水平面上。網片搭接、網片與剪力鋼筋之間采用綁扎搭接。

保護層檢驗時,專人控制操作系統,使鋼筋保護層檢測臺車緩慢、勻速前進。

調節保護層厚度除調節剪力筋外,還可以采用加混凝土墊塊的方式,需準備多種型號的保護層墊塊備用。

3.5 混凝土澆筑

通過混凝土泵車開始C50 混凝土的澆筑,澆筑開始之前首先需進行砼坍落度的檢測,控制在140~180 mm。激光桁架攤鋪機攤鋪混凝土時,行走速度為3~6m/min,混疑土攤鋪的平整度誤差一般控制在3 mm 以內。

布料橫向從低側向高側進行,縱向從一端向另一端推進;邊布料邊振搗;振搗一段距離,激光桁架攤鋪機有工作面后開始攤鋪整平,此時注意觀察桁架前混凝土,適時進行增加或減少,使砼面比布料軸高5 mm左右,以便于布料的整平。

3.6 混凝土收面、拉毛及養護

在混凝土的初凝之后終凝之前,工人可駕駛座駕式雙盤磨光機進行大面積的收面,避免了人工收面時踩踏混凝土,同時配備機械式轉向操作系統,反應靈敏,控制輕松自如,雙盤式收面保證收面更加平整。

收完面后立即采用自動塑形拉毛機來完成混凝土拉毛施工,其中混凝土拉毛的深度為2~4 mm。采用自動塑形拉毛機拉毛能夠避免人工踩踏混凝土,以確保混凝土澆筑施工的質量。

混凝土澆筑施工完成后需覆蓋土工布,敷設帶孔軟管進行混凝土的噴淋養護,養護時間不少于7 d。

4 “人、機、料”保障措施

4.1 人員保障

為順利完成模塊化T 梁橋面鋪裝施工,施工單位按照集中領導、職責明確的原則,成立施工作業領導小組。

4.2 機械設備保障

模塊化T 梁橋面鋪裝施工時涉及到的機械設備類型:鋼筋施工機具、模板施工機具、混凝土施工機具等。其中,鋼筋施工機具包括鋼筋定位裝置、鋼筋彎曲機、砂輪切割機等。模板施工機具包括橋梁護欄模板臺車等。混凝土施工機具包括激光桁架攤鋪機、自動塑形拉毛機、混凝土輸送泵、振搗器等。除此之外,還涉及到橋面鋪裝施工的其他機具,例如,橋面鋼筋保護層檢測臺車、發電機汽車吊、專用灑水車等。

4.3 材料保障

模塊化T 梁橋面鋪裝施工所涉及到的砂石料、水泥、鋼筋、鋼絞線、伸縮縫裝置及張拉所用到的錨具等,進入施工現場后按照試驗的要求對原材料質量、性能等方面進行檢測,自檢合格后再報試驗監理工程師檢查。橋面鋪裝的砼配比委托質量檢測站試配并出具相關試驗報告。工作人員對原材料的進場進行嚴格把關,對于試驗不合格的原材料予以退場,從原材料方面保證橋面結構的質量穩定性。

5 質量及安全保證措施

5.1 質量保證措施

1)重視對“安全工地、文明工地、綠色工地”的宣傳,定期對項目部所有施工人員進行思想教育,保證現場施工人員對本工程安全、質量相關工作的關注。

2)對隱蔽工程建立預檢和復檢制度,確保隱蔽工程的施工質量。

3)根據施工組安排及工藝的要求,定期對機械設備進行保養或維修,注重對重要構件的保護,使設備保持良好狀態,確保施工的順利進行。

4)加強與項目各方參建單位的交流與合作,嚴把工程質量關,建立“四位一體”的質量工作新格局。

5.2 安全保證措施

1)在鋼絞線下料前,首先要安裝好卡鋼絞線的架子,先把鋼絞線固定好后,方可拉出切割;不準隨便抽拉,防止鋼絞線彈出傷人。

2)切割鋼絞線時,嚴禁操作人員及其他人員站在切割機對面,以防止切割機的砂輪片破損后飛出傷人,保證人員的安全,減少工程事故的發生。

3)鋼筋張拉施工前務必要先檢查三角架、小配電箱、倒鏈和電纜線等設備是否完好,油頂是否加固牢靠,否則不準進行張拉施工。

5.3 環保措施

1)增強施工環境保護意識,全方位控制施工現場的環保工作。嚴格按照國家及杭州市環保部門要求,落實各項環保工作和采取有效的環保措施。

2)嚴格執行GB 3095—2012《環境空氣質量標準》,改善橋面鋪裝施工工藝及措施,擇優選擇施工設備,減少噪音影響。

3)加強橋面施工的便道維修,施工便道保持暢通整潔。

4)在橋面鋪裝的施工過程中最大程度地減少對周邊樹木和其他植被的破壞。重視項目施工的環境保護,做到文明施工、安全施工、綠色施工。

6 技術特點與經濟效益分析

6.1 技術特點

①施工速度快:針對橋面鋪裝工藝特點,將施工過程進行模塊劃分,并對應開發了相應的輔助機械或設備,實現了橋面系各模塊施工的精準把控,加快了工程的施工進度。②施工質量高:為解決傳統鋪裝工藝的缺點,以傳統工藝施工為參考,開發了橋面負彎矩段新技術,使得橋面鋪裝更為簡潔可行,提高了橋梁耐久性,施工過程中研發了新型的質量檢驗設備,涵蓋了橋面系的鋪裝,為改進橋面鋪裝工藝提供了借鑒。③綠色環保:本技術施工速度快、質量好,勞動強度小,節省了工期,節約了工程成本;同時減少了環境污染,符合綠色施工的相關要求。

6.2 效益層面分析與評價

傳統的橋面鋪裝施工時需要通過搭設掛籃進行施工。傳統的橋面鋪裝施工搭設掛籃施工部分屬于高空作業,存在安全風險源,通常需要3 名工人組建一個施工班組,互相協調配合完成橋面鋪裝的全部施工。

橋面鋪裝新技術大大改進了傳統工藝里的鋼束錨固工藝,橋面鋪裝新技術中不用設置掛籃,避免了高空作業的風險,在橋面上直接完成負彎矩的施工。橋面鋪裝新技術的施工優勢明顯,安全、便捷,同時,施工的作業班組也由原來的3 人減少到2 人,節約了人力,提高了施工效率。

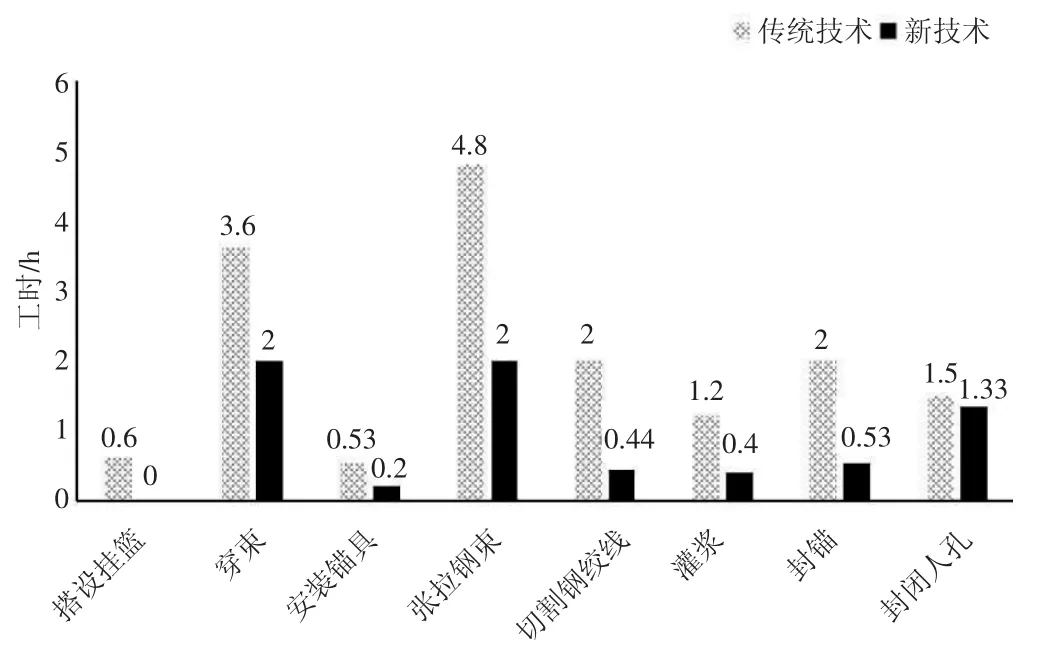

以依托工程為例,統計對比橋面鋪裝新技術與傳統技術中單片梁的負彎矩施工各步驟耗時的情況,如圖5 所示。由圖5 可見,傳統技術的負彎矩區段各施工步驟所用工時均高于新技術,所用時間最長的階段是張拉鋼束的階段,其次是穿束的階段。橋面鋪裝傳統技術與新技術的負彎矩區段施工耗時詳細數據,折算到全橋工程后,匯總見表1。

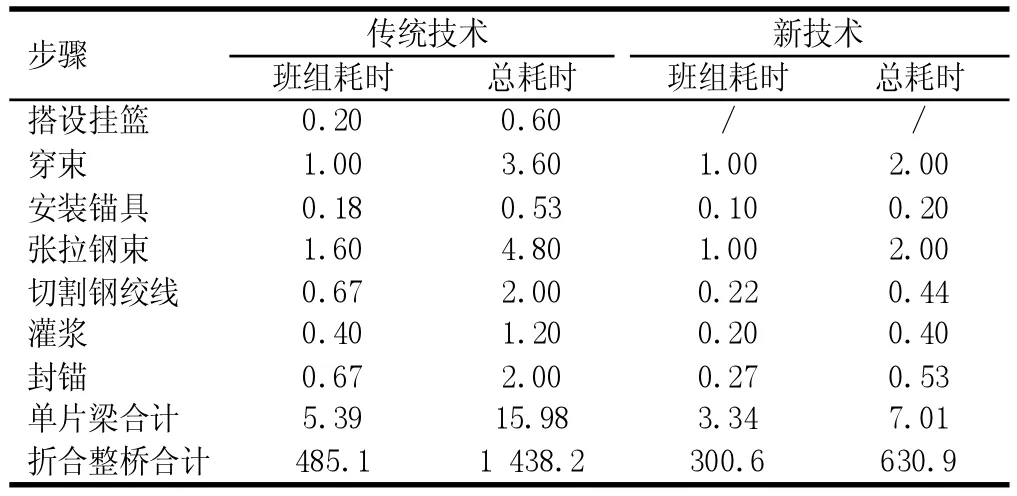

表1 2 種技術負彎矩施工時對比 h

圖5 單片梁負彎矩實施各步驟耗時對比

由表1 可見,比較傳統技術與新技術負彎矩實施的時間成本,傳統技術單片梁負彎矩實施所需時間為5.39 h,新技術所需時間為3.34 h,相比于傳統技術,新技術的負彎矩實施的時間成本約降低了38.03%,折合到整橋,全橋共節約時間184.5 h,合計約23 個臺班。通過工時對比人工費成本,傳統技術完成一片梁負彎矩施工所需15.98 h,新技術需要7.01 h,相比于傳統技術,新技術的成本降低了56.13%,全橋共節約了807.3 h,按照目前橋面鋪裝施工工人工資日平均水平的標準為200 元/d 來計算,本工程整座橋梁節約的工資成本約為2.018 萬元。總結新技術與傳統技術的各項對比,新技術不但提升了橋面鋪裝的安全性,改善了橋面的結構力學特性,而且節約了時間和成本,具有重要的現實意義。

7 結束語

采用模塊化T 梁橋面鋪裝施工技術,改變了鋼束錨固方式,進一步改進了橋面鋪裝的力學性能,優化了橋面鋪裝的施工工藝。新技術施工速度快、質量好,勞動強度小,節約了工程成本,同時,減少了環境污染,經濟和社會效益顯著,具備較好的推廣前景。