河鋼邯寶焦化廠煤氣凈化系統工藝優化

邵美怡

(河北司法警官職業學院,河北 邯鄲 056000)

1 研究背景

邯寶焦化廠建有4×42 孔7.0 m 焦爐4 座,配套煤氣凈化系統自2008 年投產以來,因設備老化和工藝條件不斷變化,出現原有工藝設備不能完全滿足生產需要的情況,具體表現在以下幾個方面:

1)循環水系統溫度因制冷機冷量衰減,夏季水溫偏高,無法滿足化產系統工藝要求,嚴重影響化產品收率和煤氣正常輸送[1]。

2)鼓冷系統,因機后管道長期沉積焦油,造成機后壓力大,煤氣外送困難。

3)粗苯系統洗苯塔后煤氣夾帶嚴重,洗油消耗偏大,煤氣夾帶多,造成脫硫系統生產困難,酸氣管道堵塞嚴重。

4)煤氣凈化系統,自2008 年投產以來,陸續出現了設備和管道腐蝕,嚴重影響焦爐生產及煤氣系統輸送。

5)冷鼓工序,送往4 座焦爐的循環氨水管道頻繁泄漏,影響焦爐循環氨水供應,造成焦爐冒煙加劇,影響焦爐連續穩定生產。

2 解決方案和實施效果

2.1 升級改造為技術先進的氨水制冷機

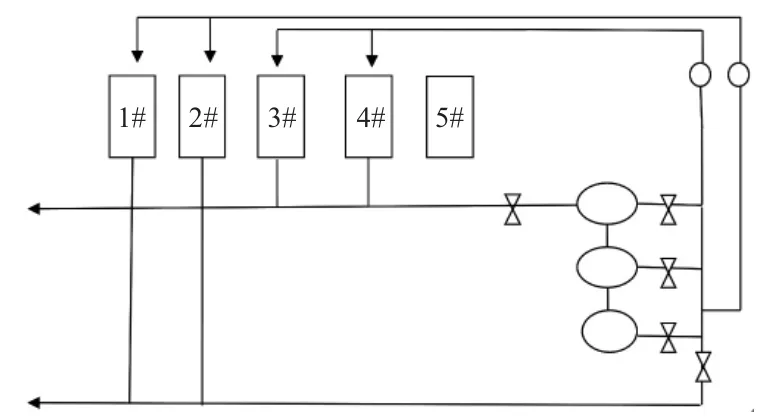

焦化廠煤氣凈化系統冷卻水系統采用系統流量7 000~8 000 m3/h 的循環水和流量1600 m3/h 的低溫水,冷卻塔6 臺。其中夏季為確保煤氣正常輸送和各項工藝指標滿足生產需要,采用蒸汽吸收式制冷機組對低溫水進行制冷,共設制冷機5 臺,原設計低溫水進出口溫度為23 ℃和16 ℃,自2008 年開工以來,在線運行的蒸汽吸收式機組的冷量衰減已達50%以上,雖經維護和保養,但已不能滿足實際生產需要,溫差一度僅為4 ℃左右,給夏季生產帶來巨大影響。經多方考察和論證,2019 年焦化廠對原制冷機組進行了更新,采用了技術先進的氨水溫水性制冷機組(見圖1)。

圖1 制冷機升級改造運行簡圖

新機組同舊機組相比有以下優點:

1)運行穩定,驅動熱源采用溫度和流量恒定的循環氨水替代了蒸汽,節省了大量的蒸汽消耗且機組熱效率較高,穩定性更好。

2)投資少,系統結構簡單,施工難度小,可靠性高。此項目采用能源共享、利益分成形式,公司零投資,設備、管線及控制系統全部由乙方提供,根據制冷量結算。

3)目前國內投入運行的同類企業較少,此項技術國內領先,具有非常好的發展前景。

在原有的供焦爐一二系統循環氨水泵出口分別配接DN300 氨水管路,引入4 臺制冷機,5 號為蒸汽型備用機,在不影響集氣管氨水噴灑壓力和流量情況下(實際測量,滿足要求)溫度為75 ℃的熱氨水通過制冷機,溫度降低到65 ℃左右,而制冷機則把進口溫度為23 ℃的低溫水降至16 ℃。經2019 年運行,效果明顯,氨水機運行穩定,實現了無人值守,中控操作。節約了大量蒸汽,全年平均制冷水溫度低于18 ℃,焦爐集氣管溫度下降約3 ℃,極大改善了煤氣凈化系統的工藝操作條件,有效提高了化產品產量和收率。

2.2 不停機清除焦油技術改造

因初冷器冷卻效果不良,造成機后煤氣夾帶焦油機后管道堵塞嚴重,煤氣輸送困難,經測量,管道堵塞約300 m,焦油厚度約占管道直徑的1/3,此問題同時造成后續硫銨、粗苯、脫硫的生產受到不同程度的影響。因不能停機處理,且系統為密閉連續運轉,管道長度達200 m,問題無法解決,經認真研究,采用煤氣管道外圍臨時增加蒸汽夾套,煤氣管道帶壓打孔加裝兩層閥門的辦法人工放出焦油,解決了生產難題。主要思路如圖2:

1)機后煤氣管道積累的焦油流動性差,必須采用臨時升溫的辦法,才能放出。

2)加裝放焦油閥,人工放出焦油,但有煤氣泄漏的危險,考慮加裝2 套閥門,小開度白天放油,并且加裝固定式煤氣報警器,杜絕安全隱患。

3)每隔5 m 帶壓開一個口,安裝放油閥門。

經實踐證明,本方案可行,共放出焦油500 余t,機后至硫銨段煤氣管道阻力由3 000 Pa 降為500 Pa,有效解決了管道堵塞難題。按當時焦油3 000 元/t 計算,回收焦油費用約150 萬元;風機電流由68 A 降為64 A,年節約電費18.22 萬元。

2.3 粗苯富油加熱器新技術

粗苯是重要的化工原料,是焦化企業的主要產品。在建廠初期,焦化廠使用的是管式爐加熱富油,管式爐是傳統焦化廠最常選用的富油加熱設備。但管式爐在實際生產中存在易發生安全事故、洗油變質速度快、能耗高等缺點。車間于2018 年對粗苯工段的富油加熱系統進行深入論證和研究,決定停用管式爐,采用以蒸汽為熱源的富油加熱器作為富油加熱設備,能有效地解決管式爐在粗苯生產中的弊端,降低了煤氣和洗油的消耗量,將粗苯生產的安全水平和節能水平提升到一個新的高度。

洗苯塔工作原理為貧油與煤氣逆向接觸貧油吸收煤氣中的苯成為富油,煤氣進入下一工段。但在此過程中,煤氣中會夾帶洗油出洗苯塔,則會在洗苯塔后加裝捕霧器將煤氣中的洗油捕下來。隨著車間設備運行年份增加,洗苯后捕霧器的捕霧能力逐漸下降,導致煤氣夾帶洗油增加,洗油消耗增大,同時加速了脫硫液的變質,間接地增加了氫氧化鉀的消耗,加大了脫硫廢液處理的負荷。針對此問題,通過與相關人員溝通和討論,在洗苯塔后增加一臺新型填料式捕霧器,高效捕獲煤氣中夾帶的洗油并回收利用,降低粗苯工段洗油的消耗,同時也為后續的脫硫工段提供更高質量的煤氣,減緩脫硫液的變質速度。

富油加熱器采用干熄焦副產的中壓蒸汽作為熱源取代管式爐加熱富油,此外通過減壓裝置將中壓蒸汽變為過熱蒸汽,作為脫苯塔用的蒸汽進入再生器再進入脫苯塔。入單元的干熄焦副產中壓蒸汽指標為3.35~4.0 MPa,400~440 ℃,進入脫苯塔之前的洗油需要從145 ℃加熱至180 ℃,富油循環量為170 m3/h,密度為1 050 kg/m3。需要的熱量可通過式(1)來計算:

式中:Q 為傳遞的熱量,kJ/h;W 為物料流量,kg/h;Cp為比熱容,kJ/(kg·℃);Δt 為溫度差,℃。

通過公式(1)可計算出Q=14 994 MJ/h。

富油換熱所需面積按照傳熱公式(2)計算:

式中:ΔQ 為傳遞的熱量,kJ/h;K 為傳熱系數,W/(m2·℃);Δtm為平均溫差,℃。

由公式(2)可以算出換熱器的面積為A=300 m3。

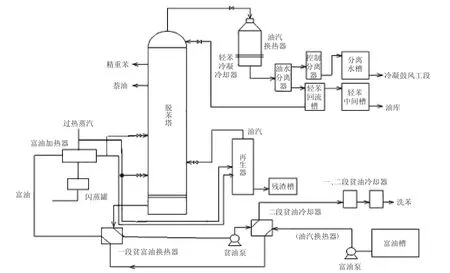

故根據計算出的換熱面積在脫苯塔之前加兩組換熱面積為300 m3富油加熱器,開一備一,熱源為干熄焦的副產中壓蒸汽,管程的工作介質為富油,主體材料為S30408,殼程的工作介質為中壓蒸汽,主體材料為Q345R。其工藝流程如圖3:

圖3 工藝流程

富油加熱器改造完成投入使用后,由于富油加熱器的換熱溫度低且換熱面積均勻,故循環洗油的質量和消耗量有很好的改善,循環洗油變質速率降低,再生器的殘渣排渣量也較改造之前有所減少,洗油消耗由之前的噸苯消耗60 kg 洗油降為現在的平均消耗約56 kg。按每天生產61 t 苯計算,一年可節約洗油89 t 左右,按全年洗油平均價3 000 元/t 計算,一年可節省洗油費用26.7 萬元。管式爐的煤氣消耗為1 800 m3/h,煤氣按全年平均0.5 元/m3計算,管式爐每小時消耗2 400 元煤氣;富油加熱器每小時消耗8 t蒸汽,蒸汽價格為100 元/t,則富油加熱器每小時消耗800 元蒸汽,故每小時可節省100 元,全年可節約88 萬元。

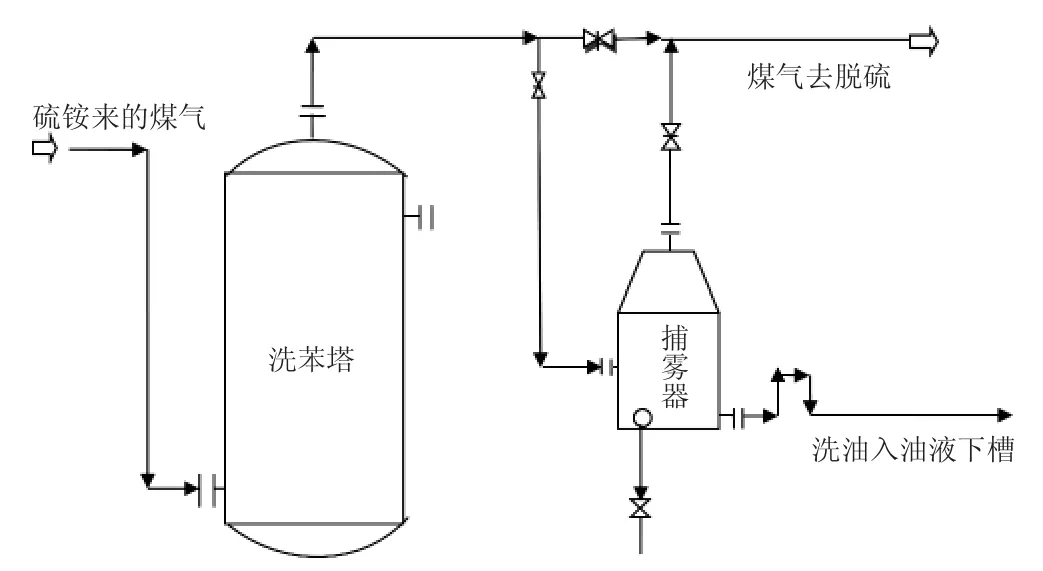

2.4 洗苯塔后捕霧器改造

洗苯塔后加裝的捕霧器為新型填料式捕霧器,捕霧器的設計壓力為0.03 MPa,實際洗苯塔后煤氣壓力為0.015 MPa 左右,設計溫度為40 ℃。煤氣從洗苯塔出來后從捕霧器側面進入,頂部排出,進入脫硫工段,捕霧器將煤氣中的洗油大量捕獲,由排液管排入油液下槽。

經過一段時間運行得出捕霧器每天可回收洗油0.5 t 左右,即可節約洗油費用1 500 元,全年可直接節約費用約55 萬元。工藝流程圖如圖4:

圖4 洗苯塔工藝流程圖

3 創新性和推廣性

本項目實施對于國內同類型企業解決類似問題提供了先例,具有良好的推廣性和實用性。其中的制冷機改造已在山東光大、攀鋼焦化廠等企業應用。