軟包裝無溶劑復合工藝及牢度規律研究

郭鵬飛,孔真,黃汝權,魏華,李小東,楊俊煒

軟包裝無溶劑復合工藝及牢度規律研究

郭鵬飛1,孔真1,黃汝權1,魏華1,李小東1,楊俊煒2

(1.東莞職業技術學院,廣東 東莞 523808 2.東莞嘉頤實業有限公司,廣東 東莞 523541)

研究軟包裝無溶劑復合膜制品的生產條件,通過剝離強度分析復合牢度規律,從而優化生產工藝、提高產品質量。通過控制無溶劑復合過程中工藝條件,分別制備干輕包裝BOPP/CPP組合、水煮包裝PET/PE組合、蒸煮包裝BOPA/RCPP組合無溶劑復合膜,研究膠黏劑涂布量與復合速度對樣品剝離強度的影響規律。在實驗條件范圍內,所制備無溶劑復合膜樣品的剝離強度隨涂布量的增加而逐漸增大,分別在涂布量為1.0、1.2和1.6 g/m2時,剝離強度能夠達到國標要求;而復合速度對強度的影響較小,復合速度為450 m/min時的剝離強度與復合速度為100 m/min時的剝離強度相比,降低率在20%以內,遠低于涂布量的影響。耐熱性與耐高溫介質性實驗結果說明,通過回歸計算,水煮包裝PET/PE組合與蒸煮包裝BOPA/RCPP組合分別在涂布量達到1.19 g/m2和1.73 g/m2后,高溫加熱能夠進一步促進膠黏劑固化反應,從而使剝離強度反高于水煮或蒸煮之前。針對上述3種復合軟包裝類型,無溶劑復合工藝能夠在一定涂布量與復合速度范圍內,滿足國標對強度的相關要求,是替代干式復合工藝、實現節能減排生產的有力方法。

無溶劑復合;涂布量;復合速度;剝離強度

隨著國內包裝產業的發展壯大,商家、包裝供應鏈以及消費者都對產品包裝的環保安全越來越重視。多層復合軟包裝材料被廣泛應用以來,其傳統生產工藝中VOC揮發大、包裝溶劑殘留嚴重的問題亟待解決[1]。無溶劑復合工藝所用到的無溶劑型聚氨酯膠黏劑,其固含量接近于100%,在涂布后利用化學反應固化的原理,整個生產過程中不存在VOC揮發[2-3]。相比干式復合工藝,無溶劑復合膠黏劑在可以涂布后直接復合,省略了溶劑烘干的步驟,不僅有效減少了對環境的污染,同時也能降低生產成本,是一種發展前景十分廣闊的復合工藝[4-5]。

國外,尤其是歐美發達國家的無溶劑復合技術起步早、發展快。最早在1974年,德國首次推出了單組分無溶劑復合工藝,并進行工業化生產[6-8]。隨后,無溶劑復合工藝開始在歐洲一些國家得到推廣,到80年代以后,無溶劑復合工藝呈現出較快的增長勢態,所占比例也逐步超過傳統干法符合工藝[9]。發展到目前為止,歐美地區有70%~80%的復合設備為無溶劑型,且新增的薄膜復合設備中93%均為無溶劑復合設備[10]。在工業發達國家中,唯有日本仍大量使用干式復合,但近幾年也開始推廣無溶劑復合技術,并且有了較快的發展[11-12]。研究方面,意大利Nordmeccanica公司在專利中提到的五輥涂布工藝、單驅動涂布系統以及涂布輥自清潔功能,提供了更為先進、高效的無溶劑復合工藝與設備[13-14]。Schumacher[15]研究了水基的聚氨酯膠黏劑,為降低無溶劑膠黏劑的固化時間提供了新思路。Kimura等[16]和Nakagawa等[17]在專利中研發了適用于高速涂布的無溶劑膠黏劑,其在高復合速度下也能保證涂布穩定性與牢固度。

我國早期在大力發展經濟過程中,對環境問題的重視程度不夠,一段時間內存在著“先污染,后治理”的現象。在軟包裝復合生產領域,無溶劑復合技術整體上起步較晚,且初期發展緩慢。隨著近幾年國內軟包裝行業的發展壯大,以及我國對環境保護方面的重視程度不斷加強,針對食品、藥品等行業已出臺相關的規定、頒布相應的標準,無溶劑復合技術從而迎來了快速發展的階段。當前,國內企業自主研發的的雙涂布快固化型無溶劑復合機、用于多層復合的雙工位無溶劑復合機、適用于大幅面或異形盒的專用無溶劑復合設備相繼問世,填補了國內該領域的空白[18-19]。趙有中等[20]和衛艷玲等[21]通過對低聚物多元醇的結構改性,使無溶劑聚氨酯膠黏劑的流平性、后期固化性能以及最終的剝離強度得到一定提高,應用范圍更廣。

在無溶劑復合實際生產過程中,產品質量受到多方面因素的影響,除了設備及膠黏劑自身性能以外,還要有嚴格的工藝過程控制和參數匹配等因素,如張力的匹配、涂布量的控制、復合速度的控制、固化條件的控制等問題[22]。對不同基材與膠黏劑的相互配合,需要針對性地研究其復合工藝及牢度規律。

1 實驗

本文在不同條件(基材組合、復合速度、涂布量)下制備多組無溶劑復合膜樣品,并檢測其復合牢度性能,通過分析剝離強度,研究復合速度與涂布量對無溶劑復合效果的影響,及復合膜制品的牢度規律。

1.1 材料

本實驗選擇了3組軟包裝材料的類型,每組選擇具有代表性的基材組合,分別為干輕包裝BOPP/CPP組合、水煮包裝PET/PE組合、蒸煮包裝BOPA/RCPP組合等3種類型,基材參數如表1所示。膠黏劑選擇了德國漢高、法國波士和美國富樂3個品牌中的無溶劑型聚氨酯膠黏劑(為避免實驗誤差對品牌方造成的影響,實驗結果中隱去了具體品牌信息)。

1.2 設備

本實驗所用到的生產設備及測試設備信息見表2。

1.3 樣品制備

對3種基材組合分別應用3種不同品牌的膠黏劑,每種基材對應5種不同涂布量參數、5種不同復合速度參數,進行單一因素變量實驗。每組基材組合的參數設置見表3。

圖1是無溶劑復合工藝流程。開機前需檢查設備電路、循環水路、涂布輥筒是否正常,正確安裝放卷輥筒、收卷輥筒和基材,調節計量輥與轉移輥之間的計轉間隙至70~90 μm,調節張力控制系統、循環水加熱系統、自動混膠系統等。設定好實驗所需的涂布量及復合速度等參數即可開機制備樣品。

表1 薄膜基材參數

Tab.1 Film substrate parameter

表2 實驗設備

Tab.2 Experimental equipment

表3 實驗參數

Tab.3 Experimental parameter

注:“涂布”代表涂布量,單位為g/m2;“速度”代表復合速度,單位為m/min。

圖1 無溶劑復合工藝流程

1.4 測試方法

1.4.1 剝離強度測試

剝離強度是復合薄膜最重要的性能指標,其強度大小直接影響基材復合效果及最終包裝性能。剝離強度的測試方法參考GB 8808—1988《軟質復合塑料材料剝離試驗方法》中A法的規定進行[23]。具體測試參數:試樣裁取尺寸為15 mm×200 mm,采用T型剝離的方法,測試過程中要保持未剝開部分與拉伸方向呈垂直狀態;實驗速度為(300±50)mm/min。

1.4.2 耐熱性測試(水煮測試)

食品類軟包裝,如奶制品,一般使用巴氏滅菌的方法進行消毒殺菌,通常在溫度為62~65 ℃保持30 min,或75~90 ℃保持15~16 s。巴氏滅菌要求包裝能夠承受一定程度的高溫,一般采用100 ℃沸水加熱的方法檢測包裝得耐熱性,也即耐水煮性。由于針對無溶劑復合材料的國家標準尚未出臺,因此采用GB/T 10004—2008《包裝用塑料復合膜、袋干法復合、擠出復合》中耐熱性的實驗方法執行[24],對PET/PE基材組合進行100 ℃水煮測試。

1.4.3 耐高溫介質性測試(蒸煮測試)

魚類、肉類等產品往往需要更高的殺菌溫度,通過加壓處理將食物加熱到121 ℃以上,達到消滅大部分細菌的目的。對耐高溫蒸煮袋的測試方法參照GB/T 10004—2008《包裝用塑料復合膜、袋干法復合、擠出復合》中耐高溫介質性的實驗方法執行,對BOPA/RCPP基材組合進行135 ℃高溫蒸煮測試。

2 結果與討論

2.1 干輕包裝BOPP/CPP

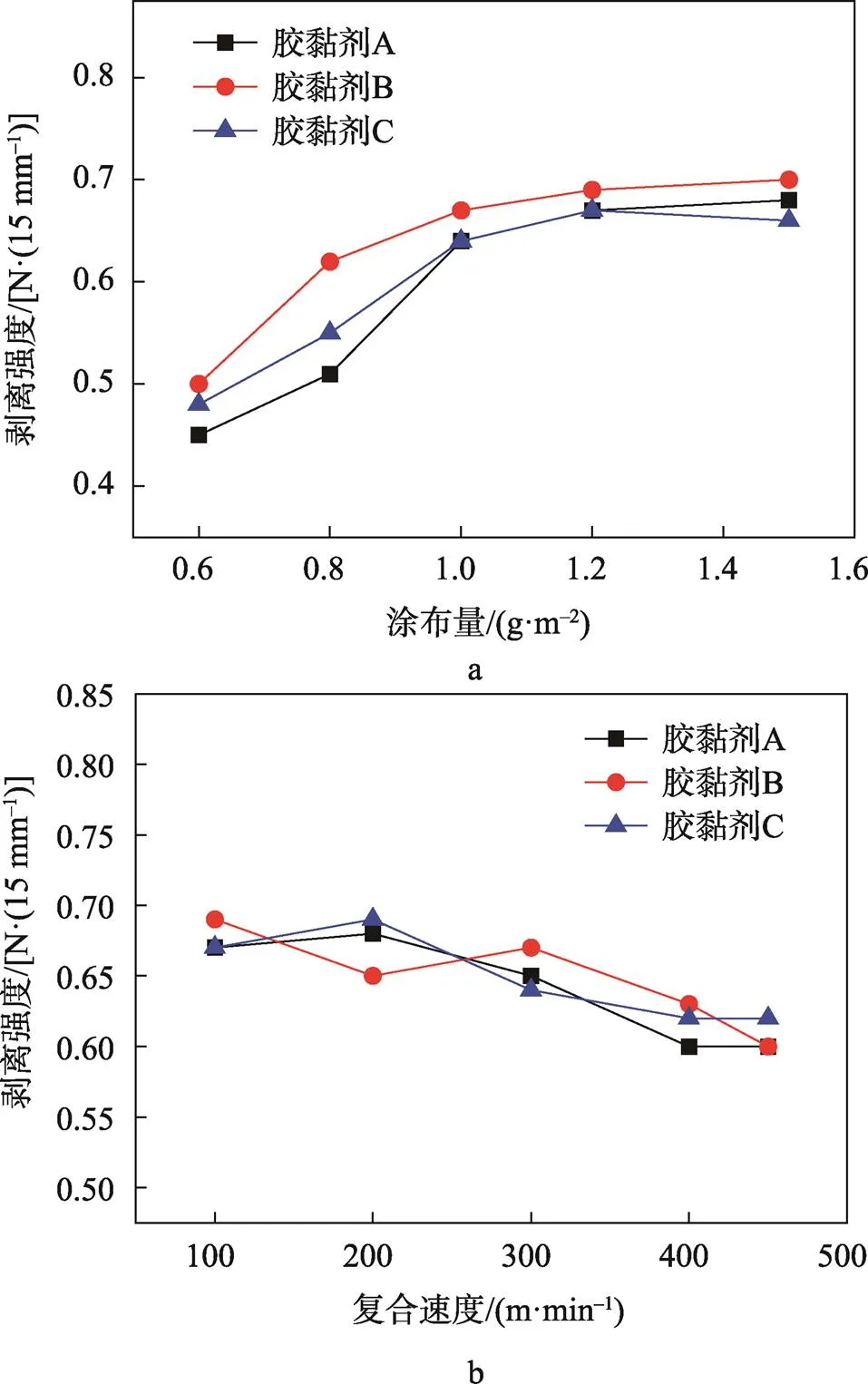

圖2是BOPP/CPP復合膜在不同涂布量、不同復合速度條件下剝離強度的變化情況。從圖2中可以看出,剝離強度在一定程度上隨著涂布量的增加而增大,且逐漸趨于平穩,隨著復合速度的升高而逐漸減小。

圖2 涂布量與復合速度對BOPP/CPP復合膜剝離強度的影響

根據GB/T 10004—2008《包裝用塑料復合膜、袋干法復合、擠出復合》可知,普通級的剝離力要求為0.6 N/15 mm。從圖2a可以看出,在0.6 g/m2的涂布條件下,3種膠黏劑均不能達到國標要求,一方面是由于涂布量太低、膠層厚度小導致復合牢度不足,另外也與無溶劑復合設備本身的低定量涂布精度有一定的關系,隨著涂布量增加至1.0 g/m2后,即可達到國標相關要求。從圖2b,即使涂布量固定不變的情況下,復合速度加快也會導致最終復合膜的剝離強度下降,主要原因是高速下膠黏劑涂層厚度及涂布均勻性有所下降。

根據實驗結果,BOPP/CPP復合膜推薦涂布量在1.0~1.2 g/m2,涂布量達到1.5 g/m2時剝離強度變化逐漸趨于平穩,甚至可能發生由于固化不完全而導致強度下降的情況。復合速度對剝離強度也有一定的影響,推薦生產速度為300 m/min左右,但是考慮到生產效率問題,需要根據實際情況進行選取。

2.2 水煮包裝 PET/PE

圖3是PET/PE復合膜在不同涂布量、不同復合速度條件下剝離強度的變化情況。對于圖3a,隨著涂布量的增大,3種膠黏劑的剝離強度都在逐漸提高,當涂布量大于1.0 g/m2后剝離強度均明顯增大,且超過1.5 g/m2時有繼續增大趨勢,這與PET薄膜較大的表面張力及較強的表面極性有關。對于圖3b,3種膠黏劑的剝離強度基本不發生變化,說明常溫下水煮專用膠對復合速度變化的響應不敏感。

圖3 涂布量與復合速度對PET/PE復合膜剝離強度的影響

將實驗結果與GB/T 10004—2008中對水煮級復合膜剝離強度≥2.0 N/15 mm的要求進行對比,可看出3種膠黏劑在涂布量為1.0 g/m2時可滿足國標;復合速度對剝離強度的影響非常小,在生產中根據設備工況及生產效率定奪。

PET/PE復合膜推薦涂布量在1.2 g/m2以上,根據實際需求進行調整,但是涂布量不宜過大或過小。實驗中發現涂布量過大會影響復合膜的外觀,容易產生波紋狀缺陷而降低透明度,過小則會導致剝離強度不足。

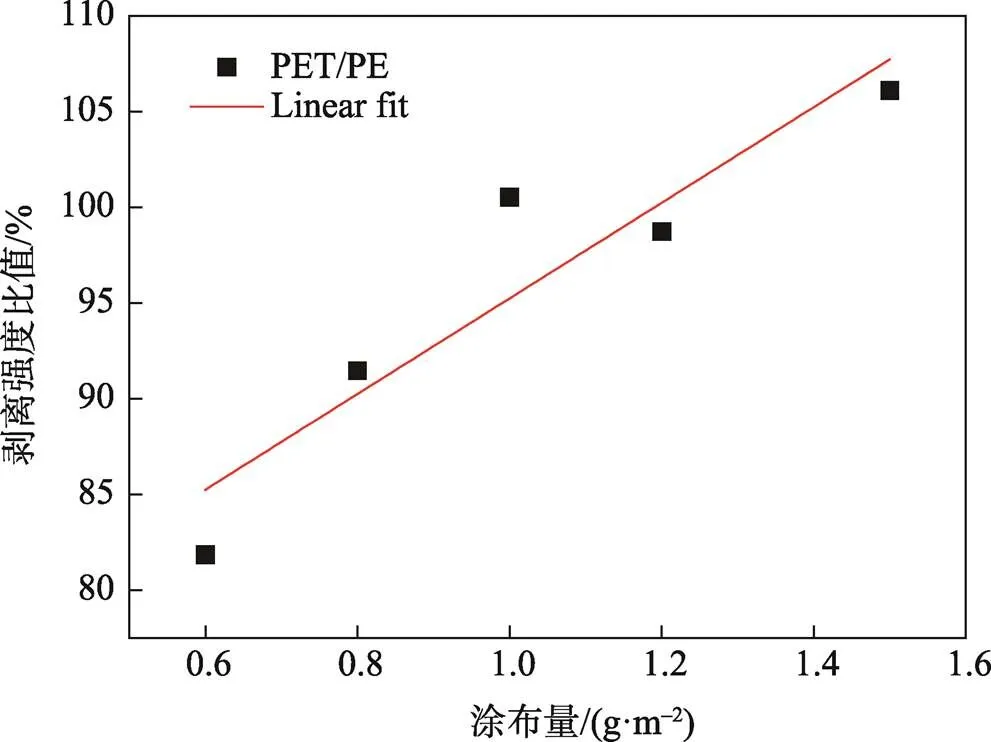

圖4為PET/PE復合膜經過100 ℃水煮30 min后剝離強度的變化。從圖4中可以看出,隨著涂布量的增大,水煮之后剝離強度先是低于水煮之前的,而后逐漸升高,并在涂布量為1.5 g/m2時超過水煮之前的剝離強度。這種現象是由于耐水煮膠黏劑的固化條件要求較高,在涂布量達到一定值以后,卷膜在固化時受熱不均勻的現象造成膠黏劑固化反應不完全,而在水煮實驗過程中膠黏劑能夠充分受熱,固化反應更加充分,從而使樣品剝離強度得到一定提高。

圖4 PET/PE復合膜水煮前后剝離強度變化

表4為水煮前后剝離強度數據,其比值為水煮后與水煮前剝離強度的比值。將比值作為縱坐標、涂布量作為橫坐標繪制散點圖見圖5。將圖5中散點采用最小二乘法繪制二元一次線性回歸方程并擬合直線=+,可得到擬合結果為=70.270 7+24.966 0,其中的標準誤差為5.971 16,的標準誤差為5.597 42,皮爾遜相關系數=0.932 18,決定系數2=0.825 28。在本實驗參數范圍內,PET/PE復合膜水煮前后剝離強度比值與膠黏劑涂布量具有較強的線性相關性,且回歸方程的擬合效果能夠說明82.528%的數據可通過該方程進行解釋。根據回歸方程可知,=100時,=1.19,說明PET/PE的涂布量達到1.19 g/m2以上時,復合膜在經過水煮后剝離強度并不會發生下降,甚至會超過水煮之前的剝離強度。

表4 水煮對PET/PE復合膜剝離強度的影響

Tab.4 Effect of boiling on peeling strength of PET/PE laminating film

圖5 PET/PE復合膜水煮前后剝離強度比值的變化

2.3 蒸煮包裝 BOPA/RCPP

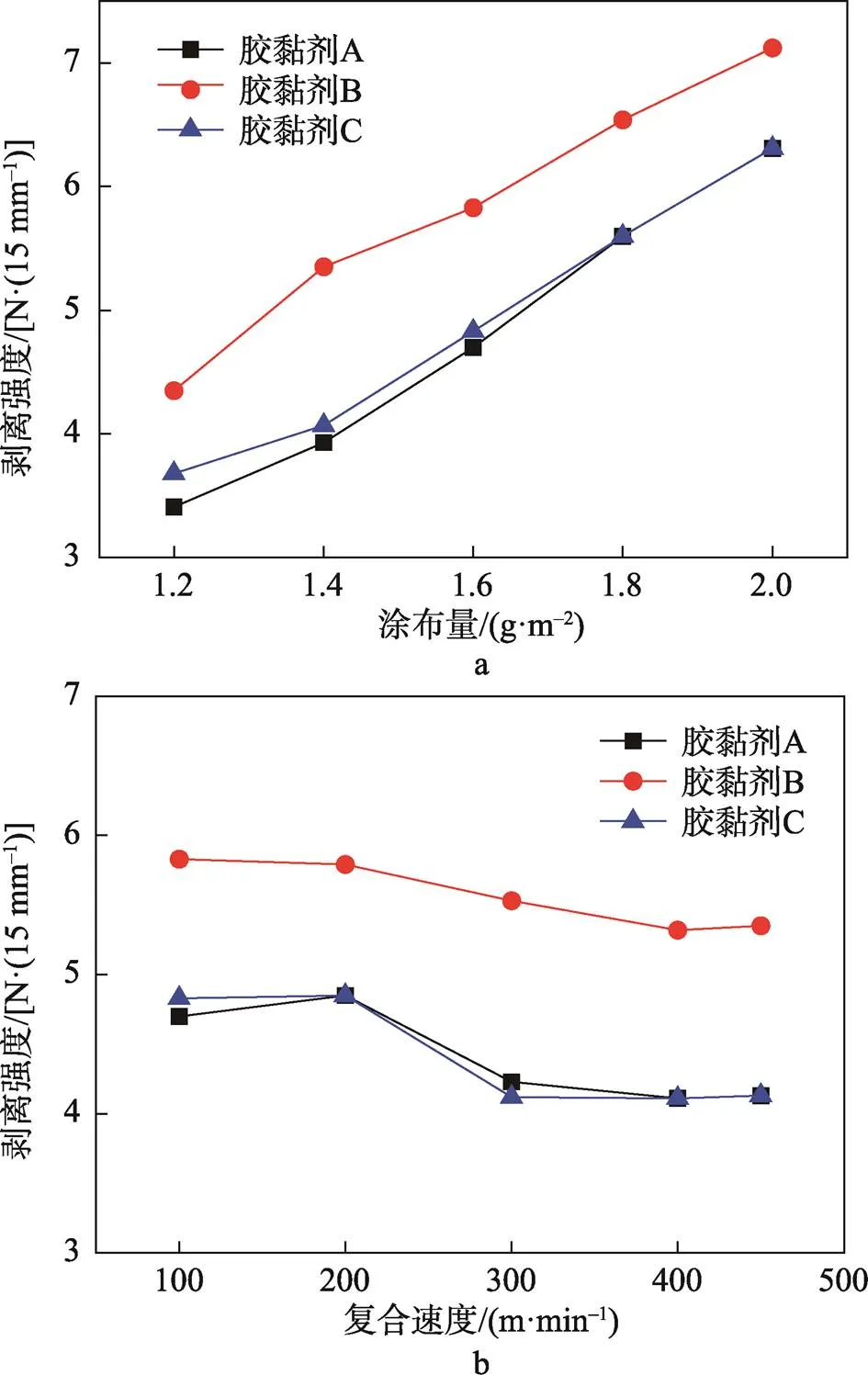

圖6是BOPA/RCPP復合膜在不同涂布量、不同復合速度條件下剝離強度的變化情況。從圖6a可看出,隨著涂布量的逐漸增大,剝離強度幾乎都呈線性增長,涂布量達到1.6 g/m2時,3種膠黏劑均可滿足國標4.5 N/15 mm的強度要求。但需要注意的是,耐蒸煮膠黏劑并不是涂布量越大越好。實驗過程中發現,當涂布量達到2.0 g/m2時,復合膜收卷過程中容易發生滑移、卷曲等收卷不整齊的現象。這是由于無溶劑膠黏劑的初黏力較低,涂布量較大會導致膠層偏厚不利于層間的貼合,若在收卷過程中張力的匹配度調節不佳,就會造成收卷不整齊的現象。另外,膠層過厚也會影響透明復合膜固化后的透光率及透明性。從圖6b可看出,BOPA/RCPP復合膜剝離強度隨著復合速度的提高而降低,說明復合速度對涂布量的精度以及涂布的均勻性有一定的影響。

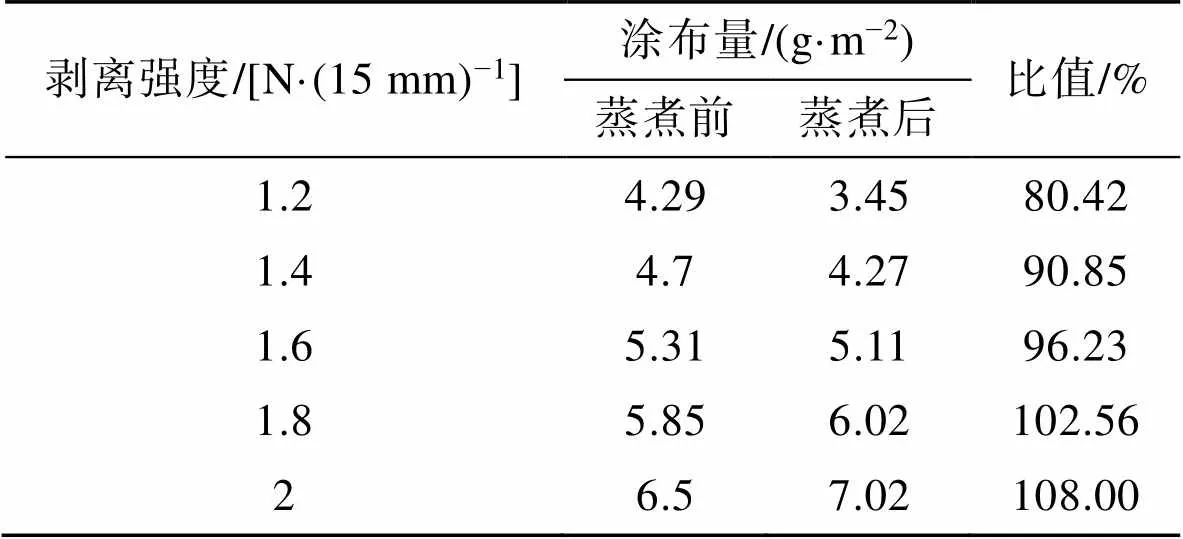

圖7為BOPA/RCPP復合膜經過121 ℃蒸煮40 min后剝離強度的變化。從圖7中可以看出,隨著涂布量增大,蒸煮之后的剝離強度先是低于蒸煮之前的,而后逐漸升高,并在涂布量為1.8 g/m2時超過蒸煮之前的剝離強度。與耐水煮膠黏劑相比,耐蒸煮的膠黏劑能夠承受更高的濕熱處理溫度,同時膠黏劑固化反應不完全的情況會在蒸煮時繼續反應,從而提升膠黏劑本身的強度及與基材之間的黏接。

表5為蒸煮前后剝離強度數據,其中比值為蒸煮后與蒸煮前剝離強度的比值。將比值作為縱坐標、涂布量作為橫坐標繪制散點圖,見圖8。將圖8中散點采用最小二乘法繪制二元一次線性回歸方程并擬合直線=+,可得到擬合結果為=42.114 6+33.436 9,其中的標準誤差為4.310 37,的標準誤差為2.652 85,皮爾遜相關系數=0.990 69,決定系數2=0.975 29。在本實驗參數范圍內,BOPA/RCPP復合膜蒸煮前后剝離強度比值與膠黏劑涂布量具有較強的線性相關性,且回歸方程的擬合效果能夠說明97.529%的樣本數據可通過該方程進行解釋。根據回歸方程可知,當=100時,=1.73,說明BOPA/RCPP的涂布量達到1.73 g/m2以上時,復合膜在經過蒸煮后剝離強度并不會發生下降,甚至會超過蒸煮之前的剝離強度。

圖6 涂布量與復合速度對BOPA/RCPP復合膜剝離強度的影響

圖7 BOPA/RCPP復合膜蒸煮前后剝離強度變化

表5 蒸煮對BOPA/RCPP復合膜剝離強度的影響

Tab.5 Effect of retorting on peeling strength of BOPA/RCPP laminating film

圖8 BOPA/RCPP復合膜蒸煮前后剝離強度比值的變化

3 結語

通過無溶劑復合方式制備了干輕包裝BOPP/CPP組合、水煮包裝PET/PE組合、蒸煮包裝BOPA/RCPP組合無溶劑復合膜樣品,研究生產工藝過程中膠黏劑涂布量與復合速度對樣品剝離強度的影響規律。在實驗條件范圍內,所制備無溶劑復合膜的剝離強度隨涂布量的增加而逐漸增大,而復合速度的影響較小。耐熱性與耐高溫介質性實驗結果說明,在涂布量達到一定值后,高溫加熱能夠進一步促進膠黏劑固化反應的進行,從而使剝離強度反高于水煮或蒸煮之前。無溶劑復合一定程度上能夠滿足軟包裝對復合膜強度性能要求,但應重點關注復合工藝參數對制品的影響規律,發揮出該工藝技術的多重優勢。

[1] 高學文. 2020年中國復合膜軟包裝行業回顧與展望[J]. 印刷技術, 2021(3): 37-40.

GAO Xue-wen. Review and Prospect of China's Laminating Film Flexible Packaging Industry in 2020[J]. Printing Technology, 2021(3): 37-40.

[2] SU Yu-miao, WANG Ting, DING Yu-lin, et al. Preparation Technology of Solvent-Free Polyurethane: A Mini-Review[J]. Chinese Journal of Structural Chemistry, 2020, 39(12): 2057-2067.

[3] 郭鵬飛, 付亞波, 何昊葳, 等. 軟包裝無溶劑復合技術研究進展[J]. 包裝工程, 2018, 39(9): 44-50.

GUO Peng-fei, FU Ya-bo, HE Hao-wei, et al. Research Progress of Solvent-Free Laminating Technology of Flexible Package[J]. Packaging Engineering, 2018, 39(9): 44-50.

[4] Amaranand, Goyat A, Pannu K. Use of Variable Adhesive Derivatives (NCO-OH) in Solvent-Less Lamination Techniques: A Case Study of Parle Biscuits Pvt. Ltd., Bahadurgarh[J]. International Journal of Science, Engineering and Computer Technology, 2016, 6(3): 246-247.

[5] 趙有中, 衛艷玲. 軟包裝行業減少VOCs排放的技術現狀淺析[J]. 塑料包裝, 2021, 31(5): 1-4.

ZHAO You-zhong, WEI Yan-ling. A Brief Analysis of Flexible Packaging Industry to Reduce VOC Emission Technology[J]. Plastics Packaging, 2021, 31(5): 1-4.

[6] 盧偉, 許文才, 王儀明, 等. 無溶劑復合技術及設備的研究進展和發展趨勢[J]. 北京印刷學院學報, 2019, 27(12): 126-134.

LU Wei, XU Wen-cai, WANG Yi-ming, et al. Research Progress and Development Trend of Solvent-Free Composite Technology and Equipment[J]. Journal of Beijing Institute of Graphic Communication, 2019, 27(12): 126-134.

[7] 張建昌, 田峰. 雙工位無溶劑復合的優勢及發展[J]. 印刷技術, 2016(10): 44-46.

ZHANG Jian-chang, TIAN Feng. Advantage and Development of Duplex Solventless Compounding[J]. Printing Technology, 2016(10): 44-46.

[8] 趙素芬, 柳孟良, 劉曉艷, 等. 無溶劑復合PE膜摩擦系數性能分析及應用[J]. 塑料, 2019, 48(3): 16-18.

ZHAO Su-fen, LIU Meng-liang, LIU Xiao-yan, et al. Analysis the Friction Coefficient Performance and Application of the PE Film for Solvent Free Composite[J]. Plastics, 2019, 48(3): 16-18.

[9] 陳昌杰. 解讀無溶劑復合[J]. 塑料包裝, 2008, 18(5): 27-32.

CHEN Chang-jie. Interpretation of Solvent-Free Compounding[J]. Plastics Packaging, 2008, 18(5): 27-32.

[10] 陳斌. 2019中國柔性版印刷發展報告[M]. 北京: 文化發展出版社, 2019.

CHEN Bin. Development Report of China Flexographic Printing 2019[M]. Beijing: Cultural Development Press, 2019.

[11] 呂玲, 許文才, 高德, 等. 國內外無溶劑復合設備的現狀與發展趨勢[J]. 包裝工程, 2010, 31(17): 87-93.

LYU Ling , XU Wen-cai, GAO De, et al. Current Situation and Development Trends of Solventless Laminator at Home and Abroad[J]. Packaging Engineering, 2010, 31(17): 87-93.

[12] 劉曉軍. 軟包裝雙組份無溶劑聚氨酯膠粘劑的合成與研究[D]. 上海: 上海交通大學, 2018: 8-9.

LIU Xiao-jun. Study on Synthesis of Two-Component Solvent Free Polyurethane Adhesive for Flexible Packaging[D]. Shanghai: Shanghai Jiaotong University, 2018: 8-9.

[13] CERCIELLO A. Adhesive-Spreading Unit, in Particular for Bonding Machines: US, 7814860[P]. 2010-10-19.

[14] CERCIELLO A. Adhesive Spreading Unit Provided with a Roller-Cleaning Device: US, 9597705[P]. 2017-03-21.

[15] SCHUMACHER K. New Water-Based Adhesives for Flexible Food Packaging Chemical Design, Performance and Toxicological Safety[J]. Journal of Applied Packaging Research, 2016(8): 38-42.

[16] KIMURA R, OHARA S, TAKAHASHI S, et al. Solventless Laminating Adhesive, the Cured Product, Laminate Adhesive for the Polyol Composition, and Laminated Films: Japan, 6098914B2[P]. 2017-03-22.

[17] NAKAGAWA J, IMAI A, ANDO K, et al. Two-part Curing Type Solventless Laminating Adhesive and Resin Cured Product: Japan, WO2017142008A1[P]. 2018-02-22.

[18] 左光申. 我國無溶劑復合的最新應用現狀與發展趨勢[J]. 塑料包裝, 2017, 27(2): 21-26.

ZUO Guang-shen. The Latest Application Status and Development Trend of Solvent Free Composite in China[J]. Plastics Packaging, 2017, 27(2): 21-26.

[19] 左光申. 雙涂快固膠無溶劑復合的若干工藝要點與應用適應性探討[J]. 印刷技術, 2018(4): 28-34.

ZUO Guang-shen. Discussion on Several Key Process Points and Application Adaptability of Solvent Free Compositing of Double Coating and Fast Curing Adhesive[J]. Printing Technology, 2018, 27(4): 28-34.

[20] 趙有中, 衛艷玲. 軟包裝用無溶劑聚氨酯膠黏劑的后期固化性能研究[J]. 塑料包裝, 2021, 31(5): 5-9.

ZHAO You-zhong, WEI Yan-ling. Study on Post-Curing Properties of Solvent-Free Polyurethane Adhesive for Flexible Packaging[J]. Plastics Packaging, 2021, 31(5): 5-9.

[21] 衛艷玲, 趙有中. 軟包裝用無溶劑聚氨酯復膜膠的制備及性能研究[J]. 塑料包裝, 2020, 30(6): 25-28.

WEI Yan-ling, ZHAO You-zhong. Preparation and Properties of Solventless Polyurethane Laminating Adhesive for Flexible Packaging[J]. Plastics Packaging, 2020, 30(6): 25-28.

[22] 陳洋. 無溶劑復合在真空噴鋁紙中的應用與研究[J]. 印刷技術, 2020(7): 28-31.

CHEN Yang. Application and Research of Solvent-less laminating in Vacuum Sprayed Aluminum Paper[J]. Printing Technology, 2020(7): 28-31.

[23] GB/T 8808—1988, 軟質復合塑料材料剝離試驗方法[S].

GB/T 8808—1988, Test Method for Peel Force of Flexible Laminated Plastics[S].

[24] GB/T 10004—2008, 包裝用塑料復合膜、袋干法復合、擠出復合[S].

GB/T 10004—2008, Plastic Laminated Films and Pouches for Packaging-Dry Lamination and Extrusion Lamination[S].

Solventless Laminating Technology and Fastness Laws of Flexible Packaging

GUO Peng-fei1, KONG Zhen1, HUANG Ru-quan1, WEI Hua1, LI Xiao-dong1, YANG Jun-wei2

(1. Dongguan Polytechnic, Guangdong Dongguan 523808, China; 2. Dongguan Jiayi Enterprises Ltd., Guangdong Dongguan 523541, China)

The work aims to study the production conditions of solventless laminating film used for flexible packaging and analyze the fastness laws by peeling strength, so as to optimize the production process and improve the product quality. By controlling the technological conditions of solventless laminating process, different types of solventless laminating films were prepared separately (dry and light packaging BOPP/CPP combination, boiled packaging PET/PE combination and retorted packaging BOPA/RCPP combination) and the effect of adhesive coating weight and laminating speed on the peeling strength of films was analyzed. Under the experimental conditions, the peeling strength of solventless laminating film samples gradually enhanced as the coating weight increased and met Chinese national standard requirements when the coating weight was 1.0 g/m2, 1.2 g/m2or 1.6 g/m2. The effect of laminating speed was considerably less noticeable compared to that of the coating weight. The peeling strength at a laminating speed of 450 m/min was only 20% less than that at 100 m/min. Regression analysis on results obtained from tests of heat resistance and high-temperature resistance indicated that heating at high temperature facilitated the curing reaction of adhesive when the coating weight reached 1.19 g/m2or 1.73 g/m2, resulting in greater peeling strength compared to that before boiling or retorting. In conclusion, with respect to the aforementioned types of laminating flexible packaging, solventless laminating products can meet the Chinese national standards on product strength when coating weight and laminating speed are set within a specific range. Altogether with the lower consumption of energy and less emission of pollutants, solventless laminating becomes a highly viable and much more environmentally friendly substitute for dry laminating process.

solventless laminating; coating weight; laminating speed; peeling strength

TB484.3

A

1001-3563(2023)15-0032-07

10.19554/j.cnki.1001-3563.2023.15.005

2023?01?11

廣東省教育廳2021年度青年創新人才類項目(2021KQNCX228);廣東省高職院校數字印刷產教融合創新平臺(2021CJPT005);東莞職業技術學院科研基金資助(2021d01);東莞市社會發展科技項目(20231800903982,20211800900552)

郭鵬飛(1992—),男,碩士,助教,主要研究方向為環保包裝材料與應用。

責任編輯:曾鈺嬋