航空控制器箱體加工技術

趙青松

貴州航空工業技師學院 貴州貴陽 550025

1 序言

目前,由于在航空機載產品研制領域,要求對機載產品進行輕量化設計,因此多數航空器機載產品在滿足使用要求(功能、性能、強度和剛度等)的前提下,大都采用輕質材料加工薄壁結構件[1]。例如,某航空起停控制箱作為發動機起停控制系統的關鍵零件,內部安裝控制電路板及各種信號指示元器件,要求其強度高、質量輕,且具有良好的散熱效果,并能在持續振動的環境中穩定工作。

為滿足上述要求,該箱體零件采用航空鋁材,并在滿足散熱、強度等前提下進行了減重設計,結構較為復雜。由于在加工過程中易變形[2],導致零件合格率低,影響了產品的交付進度,對航空器整體研制進度影響較大,因此對該零件防變形加工技術的研究勢在必行。

2 關鍵因素的識別

該箱體零件采用7075航空鋁材,結構如圖1所示。零件結構復雜,體積較大,壁薄,加工易變形,同時,內型腔拐角半徑6mm,四周具有安裝控制旋鈕的孔系及螺紋孔,且有均布的方格加強筋深3mm、寬2.5mm;方格尺寸長45mm、寬32mm,底部有厚2mm、深44mm、槽寬4mm的散熱片20片,并在箱體長、寬度方向兩側有用于部件安裝的支座,加工難度較大。

3 防變形加工技術

3.1 工藝方案

由于該零件的材料為鋁合金,結構為箱體且壁薄,內型腔為深腔且拐角圓弧較小,因此很大程度上限制了精加工刀具的選擇。如果用傳統的三軸數控機床加工,刀具長徑比達14,剛性差,為了滿足加工精度要求,加工效率低。為了滿足使用的強度要求,坯料采用的是整體實心鋁材,在機床切削過程中,會產生較大的內應力變形,出現加工振動等問題。為了提高加工效率,保證加工精度,降低制造成本,制定了如下加工工藝方案:毛坯準備→加工工藝螺紋孔→加工中心粗加工→人工時效→加工中心半精加工→加工中心精加工。

(1)毛坯準備 為了保證零件最終的使用強度,采用熱軋鋁板為毛坯材料,尺寸為長360mm,寬340mm,厚度185mm。厚度方向是機壓面,相對平整。

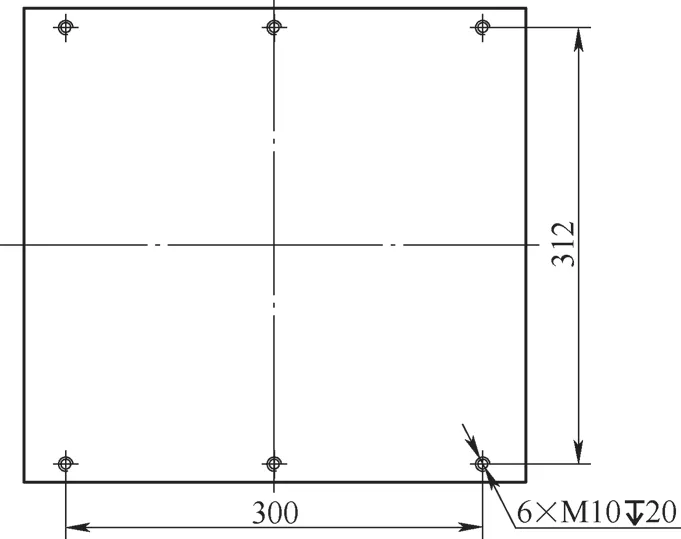

(2)加工裝夾螺紋孔 為了滿足下一工序的裝夾需求,在毛坯材料頂面,X軸和Y軸方向分中,沿零件前后兩側各加工3個深20mm的M10螺紋孔。螺紋孔的位置如圖2所示。

圖2 螺紋孔的位置

(3)粗加工零件外形 為了減少加工時的裝夾次數,提高零件的加工效率,在粗加工外形的四周和底面時,采用一次裝夾在五軸加工中心上定向加工完成。將一塊厚30mm的工裝板和毛坯材料用6顆M10螺釘聯接,再把工裝板安裝在五軸加工中心的工作臺上,根據箱體零件3D模型進行定向粗加工四周及底面,單邊留余量3mm。刀具選擇直徑50mm的鋁用面銑刀,刀齒數為4齒。切削參數:切削速度vc=540m/min,進給量f=0.15mm/r,背吃刀量ap=5mm。

(4)粗加工零件內型腔 為了解決粗加工時的深腔排屑和刀具剛性不足問題,在此工序中,用虎鉗夾持零件前后兩側面,在三軸加工中心上根據箱體零件3D模型粗加工零件內型腔,單邊留余量3mm。刀具選擇直徑32mm帶內冷系統的U鉆,有效長度175mm。改進傳統的徑向切削為軸向插銑,減小刀具在加工深腔時的振動,增強排屑性能,提高加工效率。切削參數:切削速度vc=180m/min,進給量f=0.1mm/r。

(5)穩定處理 時效處理:為了消除箱體零件切削加工后的內應力,先進行冷卻,溫度為-100℃,保溫2h;空冷回溫至室溫后保持大于3h,再進行熱時效,溫度185~195℃,保溫2~3h;爐冷至80℃后空冷,穩定零件材料組織和尺寸。

(6)半精加工外形(底面方格及散熱片、四周壁面方格及孔系) 在去除完大部分材料后,零件的質量大幅度降低,壁面余量基本均勻,前一熱處理工序為半精加工和精加工提供了質量保證的基礎。為了在精加工工序能減小零件的裝夾受力變形,去除材料應力變形等因素,完全保證零件的尺寸、幾何公差及表面粗糙度要求,以頂面的安裝螺紋孔和工裝板安裝,把工裝板安裝在五軸加工中心上,對該零件進行半精加工,使零件各壁的余量更少,單邊保證余量0.2mm。具體工步如下。

1)半精加工底面方格型腔,方格型腔頂面、底面和側面各留余量0.2m m。刀具規格為D5mmR0.2mm的3刃整體硬質合金圓鼻銑刀,應用平面銑方式半精加工方格型腔頂面和底面,輪廓銑方式半精加工方格型腔側面。切削參數:切削速度vc=90m/min,進給速度vf=1500mm/min,背吃刀量ap=0.1mm。側吃刀量ae=3mm。

2)散熱片粗加工,深度及側面留余量0.1mm。采用刃部直徑3.5mm、刃部長12mm、齒數3刃、有效加工深度45mm、頸部直徑3.3mm以及柄部直徑5mm的鋁用整體硬質合金加長立銑刀。采用動態銑削方法[2],以減小刀具的切削力,最大限度地有效利用刀具刃長。切削參數:切削速度vc=90m/min,進給速度vf=1500mm/min,背吃刀量ap=10mm,側吃刀量ae=0.15mm。

3)半精加工四周壁面方格型腔及孔系。各面留余量0.2mm。用直徑8mm的3刃鋁用合金立銑刀,半精加工四周壁面方格型腔的頂面、底面及孔系側面。選用D5mmR0.2mm的3刃整體硬質合金圓鼻銑刀,應用輪廓銑方式半精加工方格型腔側面,保證側面及拐角圓弧余量均勻。

(7)半精加工零件頂面、內型腔側面及底面 在該工序中,由于工件型腔深,拐角圓弧小,采用傳統的三軸加工方案所選用的刀具長徑比較大,刀具剛性不足,加工過程中刀具本身振動大,切削過程中會和薄壁產生共振,導致零件尺寸及表面質量難以保證[3],因此,在本工序以工件底面、前側面和左側面定位,以4個支座壓緊,在五軸機床上完成箱體頂面及內型腔的加工,切掉前工序用于和工裝板聯接的工藝螺紋孔。具體工步如下。

1)用φ8mm立銑刀加工箱體頂面并切掉前工序用于和工裝板聯接的工藝螺紋孔。切削參數:切削速度vc=100m/min,進給速度vf=1200mm/min,背吃刀量ap=0.1mm,側吃刀量ae=6mm。

2)用直徑20mm的鋁用合金立銑刀加工箱體型腔內底大面。切削參數:切削速度vc=50m/min,進給速度vf=1000mm/min,背吃刀量ap=0.1mm,側吃刀量ae=15mm。

3)用直徑10mm、輪廓半徑300mm、刀尖圓弧半徑2mm的橢圓形銑刀[4],采用超弦精加工的方式加工箱體內壁和底面清根。因為在使用超弦加工時,五軸機床跟隨加工深度的變化不斷改變加工角度,把原來刀具14倍的長徑比縮小到6倍,所以解決了刀具剛性不足的問題,提高了加工效率[3],保證了零件質量。

(8)精加工頂面及內型腔 通過前面的粗加工和半精加工,箱體零件的壁厚為2.9mm,在精加工過程中,切削參數、夾緊力及加工過程中的溫度變化等均會對零件質量產生影響。在薄壁箱體零件加工過程中,箱體的四壁會在加工完成后向箱體內部變形,為減小箱體壁的向內變形量,精加工時先加工箱體內型腔,完成后,用專用工裝支撐箱體內型腔,再精加工外形及底面各孔系及形狀。在本工序以工件底面、前側面和左側面定位,以4個支座壓緊,每個支座的壓緊力用扭力扳手測力為35N。在五軸機床上完成箱體頂面及內型腔加工。具體工步如下。

1)用φ8mm立銑刀加工箱體頂面。切削參數:切削速度vc=100m/min,進給速度vf=800mm/min,背吃刀量ap=0.03mm,側吃刀量ae=6mm。

2)用直徑20mm的鋁用合金立銑刀加工箱體型腔內底大面。切削參數:切削速度vc=50m/min,進給速度vf=500mm/min,背吃刀量ap=0.02mm,側吃刀量ae=15mm。

3)用直徑10mm、輪廓半徑300mm、刀尖半徑2m m的橢圓形銑刀[4],采用超弦精加工的方式加工箱體內壁和底面清根。切削參數:切削速度vc=70m/min,進給速度vf=500mm/min,背吃刀量ap=0.05mm,側吃刀量ae=3mm。

4)加工箱體頂面及內型腔的深6mm、ST3絲套螺紋,深7mm、直徑3.2mm底孔。

5)用φ6mm×45°倒角刀加工頂面各棱邊及孔口0.2mm×45°倒角。

通過該工序的精加工,箱體頂面及內型腔的各尺寸均得到保證,表面粗糙度值R a達到0.8~1.6μm。

(9)精加工外形及孔系 在該工序中,用專用夾具支撐箱體內型腔及頂面,在五軸機床上定向精加工箱體四周外形方格型腔、孔系、絲套螺紋底孔、底面方格型腔、底面絲套螺紋底孔、散熱片、各棱邊及孔口倒角[5]。具體工步如下。

1)精加工底面方格型腔頂面、底面和側面。采用D5mmR0.2mm的3刃整體硬質合金圓鼻銑刀,應用平面銑方式半精加工方格型腔頂面和底面,輪廓銑方式半精加工方格型腔側面。切削參數:切削速度vc=100m/min,進給速度vf=600mm/min,背吃刀量ap=0.03mm,側吃刀量ae=3mm。

2)精加工散熱片。采用刃部直徑3.8mm、刃部長12mm、齒數3刃、有效加工深度45mm、頸部直徑3.5mm、柄部直徑5mm的鋁用整體硬質合金加長立銑刀。采用輪廓銑削方法,最大限度地有效利用刀具刃長。切削參數:切削速度vc=60m/min,進給速度vf=200mm/min,背吃刀量ap=10mm,側吃刀量ae=0.02mm。

3)精加工四周壁面方格型腔及孔系。選用D5mmR0.2mm的3刃整體硬質合金圓鼻銑刀,精加工四周壁面方格型腔的頂面、底面及孔系側面,應用輪廓銑方式精加工方格型腔側面。

通過該工序的精加工,箱體四周外形、底面及箱體整體的各尺寸均得到保證,表面粗糙度值Ra達到0.8~1.6μm。

3.2 夾具方案

針對零件精加工外形及孔系的工藝要求,采用了可調節專用夾具的結構設計,具體如圖3所示。

圖3 夾具

在該夾具中,工件安裝時,旋轉調節螺釘1和調節螺釘2,讓楔緊塊1和楔緊塊2向后退,使滑塊1和滑塊2順著燕尾導軌向內縮,有足夠的間隙保證箱體內型腔能輕松地扣在夾具體上。再旋轉調節螺釘1和調節螺釘2,讓楔緊塊1和楔緊塊2向前進,使滑塊1和滑塊2順著燕尾導軌向外撐,在此過程中,為了使箱體零件不會向上脫落,需要用手進行輔助。安裝好后,用0.03mm的塞尺檢查箱體頂面與夾具底板是否貼合,以保證安裝到位。

4 效果驗證

通過該工藝方案和專用夾具,保證了航空控制器箱體零件的加工精度,在不同加工階段,通過采用不同的夾具、刀具和切削參數,實現了精密薄壁鋁材箱體零件的定位夾緊,解決了在夾緊力作用下產生的變形問題。可以加工2.5~4mm壁厚的鋁箱體零件,尺寸公差<0.05mm,表面粗糙度值Ra<1.6μm,幾何公差也能保證<0.05mm。本操作方法適用于各種精密薄壁鋁箱體零件加工,定位精度高,操作簡單,裝卸工件方便,夾緊力均勻作用在裝夾工件上,可根據不同情況進行調整。加工范圍廣、適用性強。

5 結束語

通過分析起停控制箱結構和重要尺寸特征,選擇合適的加工基準,確定精加工裝夾及找正方式和粗、精加工的劃分,最終制定合理可行的加工工藝方案。通過防變形措施,選擇合適的精加工切削方式及刀具,設置合適的切削參數,安排工步順序,保證了重要尺寸的精度及要求,并最終根據工藝方案和重要尺寸的保證措施,加工生產出了合格的控制器箱體零件,為薄壁鑄鋁箱體零件的加工提供了參考。