巷道過斷層群區(qū)施工工藝及支護技術

牛偉旗

(長春興煤業(yè)有限公司,山西 大同 037101)

掘進圍巖受斷層牽引力影響兩盤附近巖體出現(xiàn)破碎、斷裂、裂隙發(fā)育等現(xiàn)象,巷道在過斷層時不僅掘進效率低、支護難度大,而且很容易出現(xiàn)頂板冒漏、兩幫垮落等事故,制約著巷道安全快速掘進。巷道掘進期間,傳統(tǒng)主要采用機械化掘進及錨桿(索)支護,在大斷層或多斷層區(qū)采用機械化掘進時,巷道掘進進度控制難度大且受機械擾動影響大,巷道掘進后成型效果差且圍巖垮落嚴重。傳統(tǒng)錨桿(索)主要利用端頭錨固方式固定在圍巖中,對桿體施加預應力達到支護梁(拱)的作用,但是對于斷層區(qū)圍巖內(nèi)部裂隙發(fā)育,單一的錨桿(索)支護時錨固效果差,在施加預應力時支護失效嚴重,達不到預期支護效果。本文以長春興煤礦603 運輸順槽為研究背景,對巷道掘進過斷層群期間施工工藝及支護技術進行合理優(yōu)化[1-5]。

1 概述

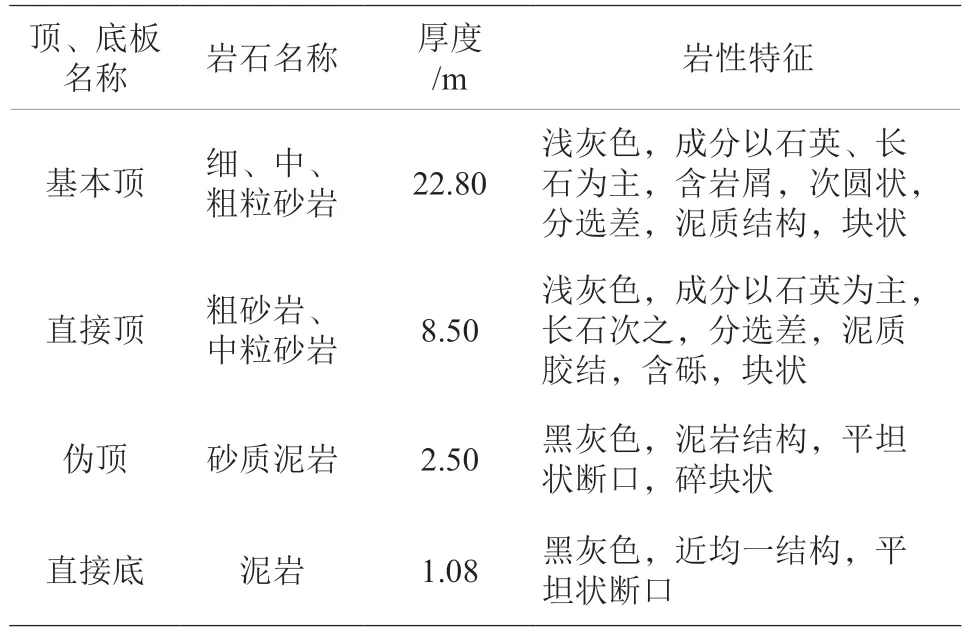

603 回風順槽設計長度為2600 m,巷道沿井田南盤區(qū)東西走向布置,巷道掘進煤層為22#煤層,平均厚度為9.5 m,傾角為2°,煤層硬度為2~3,可采指數(shù)為1,變異系數(shù)為11.57%,煤的容重為1.4 t/m3,煤層結(jié)構(gòu)復雜,含夾矸3~4 層。煤層頂?shù)装鍘r性見表1。

表1 603 回風順槽掘進的22#煤層頂?shù)装鍘r性表

603 回風順槽設計為矩形斷面,掘進寬度為4.2 m,高度為4.0 m,采用EBZ260 型掘進機掘進。巷道掘進至670 m 處進入F2-F6 斷層群區(qū),共計長度為54 m,揭露5 條斷層,全部為正斷層,平均斷距為1.2 m,傾角為52°。受斷層集中應力影響,巷道進入斷層群區(qū)后圍巖失穩(wěn)現(xiàn)象嚴重,巷道掘進至682 m 處時頂板中部出現(xiàn)局部冒漏,兩幫及頂?shù)装逯g移近量最大達0.5 m,巷道斷面收縮量達17%,巷道掘進速度降低至1.5 m/d。

2 斷層群區(qū)施工工藝優(yōu)化

巷道過斷層群區(qū)采用掘進機掘進時,無法實現(xiàn)分層掘進,在掘進過程中很容易出現(xiàn)圍巖垮落現(xiàn)象,所以決定采用分層爆破施工工藝。

1)在巷道迎頭施工管棚支護后,布置分層爆破孔,分上下兩個分層,上分層布置松動爆破孔,下分層布置光面爆破孔。

2)上分層斷面寬×高=4.2 m×1.5 m,上分層斷面布置2 排松動爆破鉆孔,鉆孔垂直煤壁布置,深度為1.0 m,直徑為35 mm,每排5 個。第一排布置在管棚支護體下方0.3 m 處,第二排與第一排布置排距為1.0 m,孔間距為0.8 m。

3)下分層斷面寬×高=4.2 m×2.5 m,下分層共計布置28 個炮孔,其中掏槽孔4 個,深度為1.8 m,輔助孔8個,深度為1.6 m,周邊孔16個,深度為1.6 m。

4)上分層松動爆破孔裝藥量為0.3 kg/孔,水炮泥封孔長度為0.5 m;下分層掏槽孔裝藥量為0.9 kg/孔,其他鉆孔裝藥量為0.6 kg/孔,水炮泥封孔長度不低于0.5 m。所有炮孔內(nèi)填裝一支毫秒延期電雷管,采用正向裝藥方式,雷管采用串聯(lián)連接方式。

5)采用先下分層后上分層的順序依次裝藥、爆破。下分層爆破后及時清理煤矸,使上斷面具有足夠爆破震動自落空間。上分層松動爆破時每次爆破炮孔數(shù)量不得超過3 個。

6)一個斷面爆破施工后,利用風鎬人工對巷道輪廓欠挖部分進行修理,巷道單茬掘進深度為0.8 m,爆破掘進后及時對頂板施工錨桿(索)永久支護。

3 斷層群區(qū)頂板聯(lián)合支護技術

3.1 超前帷幕注漿

為了提高斷層區(qū)圍巖整體穩(wěn)定性,實現(xiàn)破碎圍巖膠結(jié)、重組的目的,決定對斷層群區(qū)圍巖采取超前帷幕注漿施工。

1)巷道迎頭每排布置8 個帷幕注漿孔,其中頂板4 個,兩幫各2 個。所有鉆孔深度為6.0 m,直徑為45 mm。其中頂鉆孔布置在距頂板0.5 m 煤壁上,鉆孔布置仰角為15°,鉆孔間距為1.0 m;幫注漿鉆孔布置間距為1.0 m,第一個鉆孔與頂板間距為0.5 m,鉆孔向幫側(cè)偏角為5°。

2)帷幕注漿鉆孔施工完后對鉆孔內(nèi)進行注漿,注漿材料選用水泥-水玻璃雙液漿為主,采用礦用高強度硅酸鹽水泥,水玻璃濃度為40° Bé,水泥漿與水玻璃濃度比為1:0.8。為了提高漿液凝固速度,以食鹽、三乙醇胺作為外添加劑起到速凝作用。

3.2 超前管棚支護

為了防止爆破掘進時受震動以及應力等作用造成圍巖超前破碎垮落,巷道帷幕注漿后對迎頭施工超前管棚支護。

1)管棚支護體采用長度為5.0 m、直徑為42 mm 無縫中空鋼管,管壁厚度為4 mm,每排布置10 根,布置間距為0.4 m。管棚支護體施工在頂板往下0.2 m 處并垂直迎頭煤壁布置,相鄰兩排管棚搭接長度為1.0 m。

2)管棚支護體外露長度控制在0.3~0.5 m 范圍內(nèi),巷道掘進后通過鋼帶、錨桿(索)將其固定在頂板上。管棚支護在支護時利用桿體為承載機構(gòu)與煤柱之間形成連續(xù)穩(wěn)定的梁效應,起到超前支護的目的。

3.3 架棚、噴漿支護

1)603 運輸順槽進入斷層群區(qū)后,開始架設密集U29 型工字鋼棚,鋼棚為矩形斷面,每架鋼棚由2 根U29 型棚腿、1 根工字鋼頂梁、3 組連接桿、卡纜若干等部分組成,如圖1。

2)鋼棚安裝間距為1.0 m,棚腿腳采用螺紋鋼錨桿與幫部固定,棚腿上端焊接1 塊“U”型槽,工字鋼頂梁卡在“U”型槽上。每架鋼棚頂梁上布置3 個槽口,鋼棚安裝后在相鄰三架鋼棚之間安裝3 根長度為2.0 m 槽鋼,槽鋼安裝在槽口內(nèi)起到防倒、防傾斜作用。

3)架棚支護后對架棚區(qū)頂板及幫部高壓噴射混凝土覆蓋,分為初噴和復噴,初噴厚度為50 mm,復噴后厚度達到150 mm,噴漿時采用分段、分片由下而上的順序進行噴射。混凝土中各料(水泥、砂子、石子、速凝劑)用量配比必須符合設計要求。

4 實際應用效果

1)提高了巷道掘進速度

603 運輸順槽過斷層群區(qū)采用分層爆破施工工藝后,下分層光面爆破為上分層提供自落空間,避免機械全斷面掘進時割煤量大、頂板擾動破壞嚴重現(xiàn)象。通過現(xiàn)場觀察,每爆破一茬進度為0.9 m,用時為2.5 h,巷道掘進速度可提高至5.4 m/d。

2)提高了圍巖穩(wěn)定性

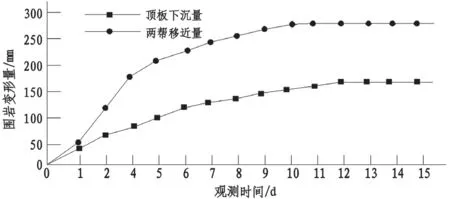

603 運輸順槽掘進至740 m 處,巷道已過斷層群區(qū),在670~720 m 范圍內(nèi)布置1 個測站,測站頂板安裝1 臺YH-300 型數(shù)字顯示離層儀,幫部安裝紅外位移監(jiān)測儀,通過20 d 現(xiàn)場監(jiān)測發(fā)現(xiàn):

① 斷層群區(qū)巷道掘進后0~6 d 內(nèi)頂板塑性變形嚴重,頂板下沉量為120 mm;在6~12 d 內(nèi),聯(lián)合支護逐漸起到耦合支護作用,頂板下沉量為170 mm;在12 d 后頂板趨于穩(wěn)定,如圖2。期間未出現(xiàn)頂板錨桿(索)破斷、失效等現(xiàn)象,在第7 d 巷道內(nèi)架設的鋼棚受力加大,局部鋼棚頂梁出現(xiàn)彎曲,但未出現(xiàn)斷裂變形。

圖2 支護優(yōu)化后斷層群區(qū)圍巖變形曲線圖

② 通過幫部紅外位移監(jiān)測儀監(jiān)測發(fā)現(xiàn),在0~5 d 內(nèi)兩幫收縮現(xiàn)象嚴重,收縮量達210 mm,在5~11 d 內(nèi)幫部收縮量逐漸減小,11 d 后兩幫移近量趨于穩(wěn)定,最大移近量為260 mm。

5 結(jié)語

603 運輸順槽過斷層群區(qū)施工工藝及支護技術優(yōu)化后,提高了巷道掘進速度,由原來的1.5 m/d提高至5.4 m/d,有效控制了斷層群區(qū)圍巖變形、破碎、下沉現(xiàn)象,巷道成型效果好,巷道變形率由支護優(yōu)化前的17%降低至5%以下。實際應用效果表明,優(yōu)化后的施工工藝及支護技術能夠適用于大變形、高應力以及特殊區(qū)域巷道掘進中,取得了顯著應用成效。