薄煤層綜采工作面智能化控制系統研制與應用

楊燕敏

(晉能控股裝備制造集團寺河二號井,山西 晉城 048000)

寺河二號井主采9 號煤層,煤層均厚1.1 m,受采高制約,采煤機運行至工作面上下端頭無法有效進刀,需要消耗人工預做缺口;采煤機搖臂與刮板輸送機之間空間受限,采煤機裝煤效果較差,輸送機下留煤較多;液壓支架與刮板輸送機未實現遠程自動化控制,仍需人工在狹小工作面手動操作控制閥門實現移架、推溜等關鍵動作。因此,有必要就薄煤層綜采工作面智能化控制系統進行專題研究。

1 薄煤層工作面概況

寺河二號井94316 綜采工作面煤層均厚1.1 m,煤層傾角2°~15°,工作面走向長1540 m,傾向長133 m,可采儲量33萬t。直接頂為3.9 m厚粉砂巖,黑色致密,基本頂為5.3 m 厚細砂巖,黑灰色,含植物化石碎屑;直接底為3.5 m 厚砂質泥巖,黑色,巖芯破碎,基本底為3.0 m 厚細砂巖,含泥質條帶。

2 薄煤層智能化開采裝備

薄煤層工作面裝備水平相較中厚煤層而言,發展相對滯后。薄煤層工作面受作業空間、采煤高度等諸多限制,存在:工作面設備運行空間受限,作業人員活動范圍狹小,設備日常維護困難;開采能力受裝備水平、地質構造、煤層厚度變化等諸多因素影響,噸煤成本較高;工作面推進速度較快,礦井多存在采掘銜接緊張的問題。因而,有必要進行薄煤層綜采工作面智能化控制系統研發,提高薄煤層工作面生產效率,改善作業人員生產環境[1-3]。

1)MG2×200/930-WD1 型采煤機

MG2×200/930-WD1 型采煤機滾筒截深630 mm,滾筒直徑1250 mm,裝機功率930 kW,可選用上位機控制模式或遠程控制模式。當采煤機進入上位機控制模式時,自動進入“記憶割煤”模式,司機僅控制割煤速度,其他操作均為自動方式;當采煤機進入遠程控制模式時,采煤機司機通過機身上的“主啟、牽啟”等開關控制采煤機啟停及其正常工作。

2)液壓支架

94316 綜采工作面安裝90 架液壓支架,其中,ZY4400/10/23 型液壓支架4 架,初撐力3082 kN,工作阻力4400 kN,支護高度1.0~2.3 m;ZY4000/09/19D 型液壓支架86 架,初撐力3092 kN,工作阻力4000 kN,支護高度0.9~1.9 m。液壓支架均采用電液控制系統,通過控制器實現支架升架、拉架、推溜等諸多動作。

3)SGZ--764/400 型刮板輸送機

SGZ--764/400 型刮板輸送機1 部運輸能力400 t/h,機身長度170~200 m,裝機功率2×200 kW。SGZ--764/400 型刮板輸送機通過開關架上的本布羅控制刮板輸送機的啟停,另在工作面裝有閉鎖按鈕控制刮板輸送機。

4)DSJ100/80/160 帶式輸送機

DSJ100/80/160 帶式輸送機2 部,生產能力800 t/h,皮帶寬度1000 mm。帶式輸送機采用華寧生產的KTC101 型擴音電話控制其啟動和停止,并能夠通過擴音電話進行喊話聯系,緊急情況下可用擴音電話的閉鎖鍵直接閉鎖皮帶。

3 智能化工作面控制系統

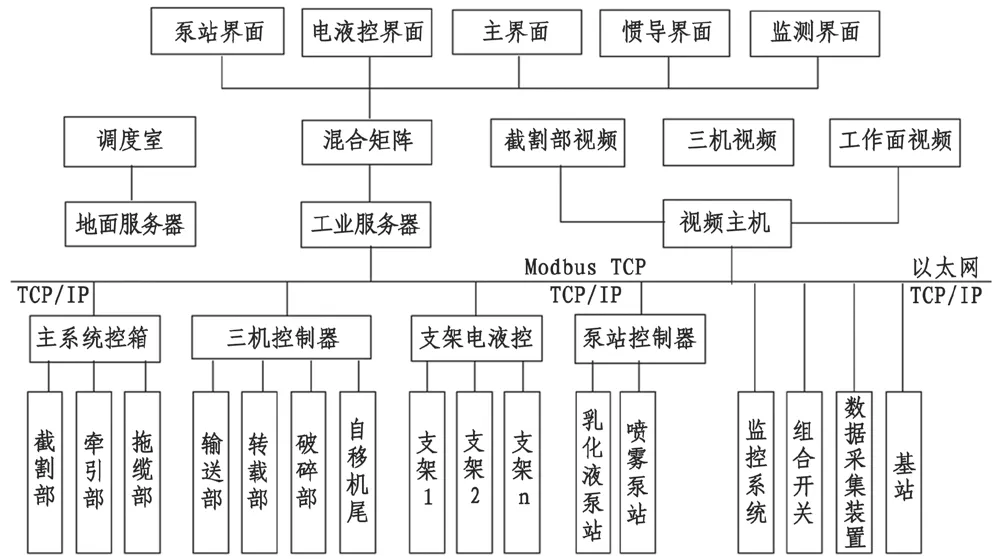

寺河二號井智能化工作面設備控制系統如圖1。其核心是通過順槽集中控制中心來實現對工作面各類型設備的監測與控制,包含液壓支架的升降、采煤機的運轉、刮板輸送機的啟停、乳化液泵站的日常工作、皮帶機的運行等相關設備的控制,此外建立視頻監控體系、智能照明體系、人員定位系統等相關輔助系統,所有數據統一傳輸至順槽集控系統,通過現有以太網與礦上調度中心上位機進行數據聯通,進而實現地面遠程集中控制。整個通信網絡分為三層:智能工作面控制系統、順槽集中控制系統、地面調度控制系統。調度中心能夠實現與順槽集中控制系統相同的功能。

圖1 智能化工作面設備控制系統圖

3.1 采煤機系統控制技術

采煤機實現順槽控制中心遠程控制,遠程控制功能主要由順槽控制中心計算機通過采煤機電纜數據傳輸實現對采煤機運行狀態的遠程實時監控。采煤機實現運行參數遠程實時監測,主要包括:電機電流、溫度監測與保護,牽引箱軸溫、泵溫監測與保護,液壓系統壓力、泵箱油位的監測與保護,水路壓力、冷卻水流量的監測與保護,采煤機運行速度和位置實時監測。改造后采煤機能夠實現就地控制、遠程控制、記憶截割等多種功能。遠程控制及時準確,可實現采煤機啟停、更改行進方向、加減速、搖臂升降等諸多功能,延遲時間不超過200 ms。記憶截割模式下,人工干預具有最高權限;記憶截割功能預置多種復雜工藝程序,滿足不同地質條件下開采需求。當現場煤巖體條件發生變化,原有存儲數據與現場實際情況相差較大時,記憶截割模式退出,警示順槽集控中心值班人員。采煤機安裝自診系統,實時監測采煤機運行狀態和檢測結果,所有采集數據及時傳輸至順槽控制中心與地面調度中心,及時處理潛在隱患。

3.2 智能化移架控制技術

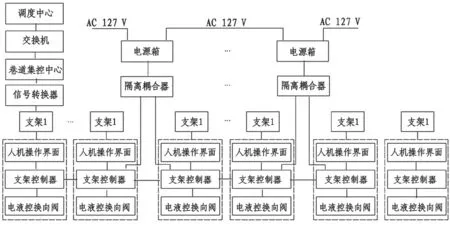

液壓支架自動控制系統由數據采集層、設備控制層、管理監控層三層構成。數據采集層通過預置傳感器采集液壓支架實時參數,并將其轉化為標準電流信號;設備控制層通過控制器將來自下一層的數據信息傳遞給上位機進行存儲與處理,并執行上位機的指令;管理監控層實時監測液壓支架運行參數、故障信息等關鍵參數,綜合研判后向控制主站發送命令。液壓支架聯機控制系統如圖2。

圖2 液壓支架聯機控制系統

電液控制系統在順槽控制中心即可實現液壓支架單架及成組動作;通過RFID 射頻技術和采煤機軸編碼器定位識別采煤機運行狀態,實現液壓支架跟機自動移架、自動推溜、噴霧控制、割三角煤自動化等諸多功能;系統實現帶壓移架功能,具有初撐力自動保持功能;為方便現場操作,能夠在線進行參數調整和現場程序更新[4-6]。

3.3 全面感知保障系統

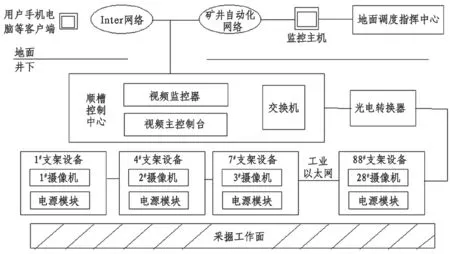

薄煤層智能化工作面要求順槽控制中心及地面調度中心實時掌握井下工作面生產情況及關鍵設備運行狀況。通過加強現場視頻監控,實時再現工作面生產現狀,確認工作面煤壁及頂板狀態、采煤機運行狀態、支架工作狀態等關鍵信息,基于綜合分析結果,對采煤機、液壓支架、刮板輸送機、破碎機等關鍵設備進行遠程操控,保障薄煤層智能化工作面安全高效開采。薄煤層工作面視頻監控系統如圖3。

圖3 視頻監控系統

4 現場應用

薄煤層綜采工作面智能化控制系統在94316 工作面試驗成功,現場應用結果表明:工作面更新智能化控制系統后,每天可完成15 個正規循環,較以往工效提升20%以上;工作面不再安排人員直接從事現場生產,僅安排2 名現場巡視人員和2 名遠程監控人員,對現場生產狀況及設備運行狀況進行實時監控,直接生產工效提升至165 t/工;智能化控制系統運行平穩可靠,降低工人勞動強度,保證現場人員安全,從根本上提升了礦井的安全系數與生產效率,現場應用效果良好。

5 結論

結合寺河二號井94316 工作面現場地質生產條件,通過對薄煤層開采裝備優化與改進,研發適用于薄煤層工作面的智能化工作面控制系統,形成采煤機系統控制技術、智能化移架控制技術、全面感知保障系統,實現薄煤層工作面智能化開采,達到減員增效、提高薄煤層工作面生產效率的目的,社會經濟效益顯著。