綜采工作面過空巷高水速凝材料充填技術應用

蘇 偉

(霍州煤電集團晉北煤業有限公司,山西 忻州 035100)

1 工程概況

霍州煤電集團晉北煤業公司現開采5上#煤,該煤層穩定,煤層厚度平均為2.82 m,結構為:1.63(0.47)0.72。煤層整體呈一復式背斜構造,S1背斜軸向為146°,S2 向斜軸向為167°,S3 背斜軸向為174°,S4 向斜軸向為97°,煤巖層傾角為1°~5°,平均3°。5-103工作面地質構造情況復雜,進風巷、回風巷、內錯尾巷及開切眼巷道掘進期間共揭露32 條斷層、1 個陷落柱及4 個褶曲構造,地質構造對工作面回采影響較大。

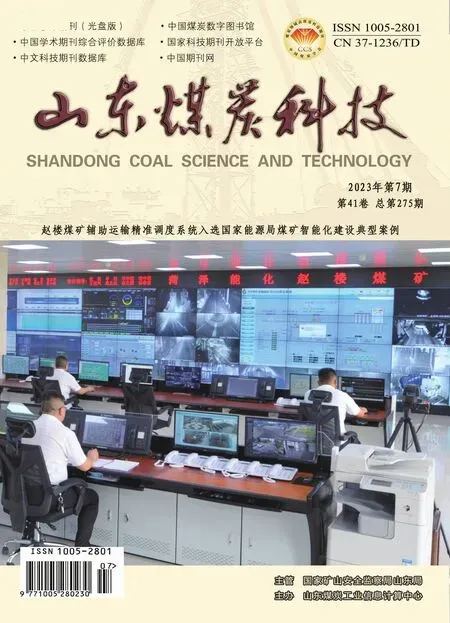

5-103 工作面走向長度220 m,傾向長壁一次性采全高的采煤方法。5-103 工作面范圍內有三條空巷,空巷受到工作面回采動壓影響,圍巖易發生嚴重的變形破壞,將影響綜采工作面的推進效率和安全性,需對空巷采取適當加固措施。5-103 工作面空巷分布如圖1。

圖1 5-103 工作面空巷分布平面圖

以尾巷下料巷為例,掘巷毛斷面寬、高為3.8 m、2.8 m,其原有支護方式為錨網索聯合支護,空巷總長度為219 m。原支護詳情:頂錨桿直徑20 mm、長度2400 mm,間排距800 mm;幫錨桿直徑18 mm、長度2000 mm,間排距800 mm;錨索直徑17.8 mm、長度6300 mm,排距2400 mm,每排兩根,間距1600 mm。緊貼頂幫鋪設一層菱形網,網與網間用聯網絲(16#鉛絲制作)聯接,每隔120 mm 聯一道,搭接長度為100 mm。

2 采動影響空巷圍巖破壞特征

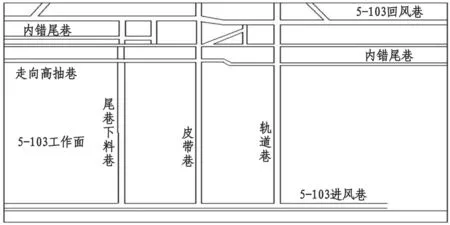

為論證5-103 工作面過空巷期間采取相關加固措施的必要性,以綜采工作面過尾巷下料巷為例,運用UDEC 計算機模擬分析軟件建立模型,進行工作面過空巷過程的仿真模擬。模型長、高=300 m、60 m,空巷尺寸寬、高=3.8 m、2.8 m,模擬計算中的煤巖體塊采用Mohr-Coulomb 模型[1],模型頂部埋深取100 m,等效載荷2.5 MPa,工作面采高3.0 m,每次開挖長度1.0 m,空巷位于距模型右側邊界60 m 處,工作面由距模型左側邊界80 m 首次開挖。結合數值模擬結果整理得到圍巖典型的破壞特征如圖2。

圖2 三維數值模型

工作面與空巷距離小于15 m 后,頂板巖層破壞范圍及超前工作面距離明顯增大,直接頂巖層破碎更為嚴重,煤壁塑性破壞深度較大,片幫風險增大;當工作面與空巷距離為10 m 時,工作面與空巷間實體煤壁全部出現塑性破壞,煤壁對于覆巖的支撐能力下降,工作面頂板下沉量、煤壁內移量均顯著增大;隨著綜采工作面與空巷間距離的減小,空巷圍巖塑性破壞深度和面積逐漸增大,表面變形量也同步增大,空巷圍巖極有可能發生大面積垮塌,致使工作面無法繼續向前推進。在數值模擬計算模型中的回采工作面布置測線,監測此處液壓支架的受力,整理得到表1 所示的模擬結果。5-103 工作面液壓支架型號為ZY12000/30/68D 型,額定工作阻力37.3 MPa。隨著工作面與空巷間距離由20 m逐漸減小至10 m,液壓支架載荷逐漸增大,推進至距空巷10 m 左右時,液壓支架載荷基本開始接近甚至超出支架的額定工作阻力。由此說明,工作面過空巷期間,隨著與空巷距離的減小,工作面發生壓架、端面冒頂的概率顯著增大,影響工作面的安全高效生產,空巷圍巖也將失穩冒落,導致工作面無法通過空巷區域,因此必須采取可靠的加固措施,既能防止空巷圍巖失穩又能保證工作面載荷不會過大。

表1 工作面推進至空巷附近時液壓支架受力模擬結果

3 綜采工作面過空巷高水材料充填技術

晉神能源沙坪煤礦18201 工作面通過采用木垛支護方式順利通過高×寬為2.5 m×6 m 矩形空巷;西山煤礦總公司馬蘭礦10316 工作面采用施工錨索、錨桿配合點柱施工的方式,工作面順利通過空巷;靖遠煤業集團紅會四礦4701 綜放工作面采用架設木垛再充填礦渣的方式順利通過空巷區域。總結分析其應用實踐經驗表明[2-4],采用木垛、錨網索等補強支護方案對空巷圍巖控制效果良好,但是無法有效抑制工作面頂板的破碎及液壓支架載荷的增大,工作面仍存在較大的壓架、冒頂風險;通過木垛+充填礦渣的手段對工作面維護效果良好,但是施工工序繁瑣、工期長。據此提出采用高水材料進行空巷充填支護的技術工藝。考慮到5-103 綜采工作面過空巷的施工條件,設計充填體的長度為8 m,充填段起止兩側需打設止漿墻,墻厚度約為0.5 m,充填體寬度和高度與空巷斷面相同,充填高水材料水灰比為2.25:1。充填段及充填管路布置詳情如圖3。

圖3 高水材料充填技術示意圖

4 應用效果綜合評價

4.1 液壓支架載荷變化

5-103 工作面回采期間采用YHY-604 液壓支架測力儀監測支架受力情況,以工作面中部的61#~63#支架載荷數據平均值為例,繪制得到工作面過空巷期間支架載荷的變化曲線如圖4。與空巷距離大于20 m 時,支架載荷穩定在29.4~29.6 MPa;與空巷距離為20 m~-20 m 期間,液壓支架載荷變化曲線呈單峰變化規律,最大峰值為30.5 MPa,增大幅度僅為4.1%,最大載荷遠小于液壓支架的額定載荷;工作面推過空巷區域后,支架載荷繼續穩定在29.4~29.5 MPa。由此說明,工作面過空巷期間,支架載荷未出現過度的增大,高水材料充填加固效果良好,能夠保障工作面快速地通過空巷區域。

圖4 過空巷期間液壓支架載荷

4.2 空巷維護情況

工作面接近空巷時,煤壁較為破碎,局部出現輕微的剝落,但未出現大面積片幫現象,高水材料充填體對空巷圍巖控制效果良好,空巷斷面縮減不明顯。工作面揭露空巷時,充填體完整性良好,未出現片幫現象,采煤機切割充填體順利,頂板未出現冒落現象,充填體表現出的塑性變形、讓壓性能,有效保障了工作面安全快速通過空巷區域。

5 結論

晉北煤業5上#煤層一采區采用單翼布置方式后,工作面需通過平行空巷。通過UDEC 軟件模擬研究表明,不采取任何加固措施條件下,過空巷期間綜采工作面壓架、端頭冒頂危險性顯著增大,煤壁破碎嚴重易片幫,空巷失穩變形嚴重,導致工作面無法通過空巷區域。總結類似地質條件下過空巷的實踐案例,設計采用高水速凝材料充填技術進行空巷的加固,設計具體的施工工藝及方案。工程實踐過空巷階段,液壓支架載荷增幅僅為4.1%,工作面未出現壓架、冒頂、片幫等事故,空巷維護效果良好,實現了工作面安全高效通過空巷區域,可在類似條件下推廣使用。