沖壓量產階段預防性質量控制的數字化探索實踐

文/寧海濤,汪建余,密思斌,連杰,劉明昊·一汽大眾汽車有限公司天津分公司

針對沖壓件縮頸、開裂缺陷在生產過程中不能及時被發現,易導致沖壓件甚至總成報廢的難題,提出了通過拉延材料流入量變化提前預知縮頸、開裂缺陷的思路,通過大量的數據收集和分析,提出了預防性控制沖壓件缺陷的新思路并進行了實踐,實現了部分零件拉延材料流入量的閉環控制。

沖壓最嚴重的質量缺陷是縮頸、開裂。在沖壓批量生產中,各主機廠除每批次的首、末件全檢外,普遍以抽檢形式對生產過程中的沖壓件進行全檢,而抽檢時間間隔內的其他零件,則通過在出料皮帶上進行分區檢查,以及裝箱人員在裝箱過程中簡單的目視確認來控制。但隨著自動化沖壓線生產節拍越來越高,可用于每個零件分區檢查和裝箱目視確認的時間越來越少,使得本就隱蔽的縮頸缺陷更加難以被發現。

沖壓件的縮頸、開裂缺陷主要發生在拉延和翻整工序,其中拉延工序又占到了90%以上,而全封閉的自動化沖壓線只能在線尾皮帶上對零件進行目視檢查,這又導致了產生缺陷和發現缺陷的工位之間始終存在“時空錯位”。

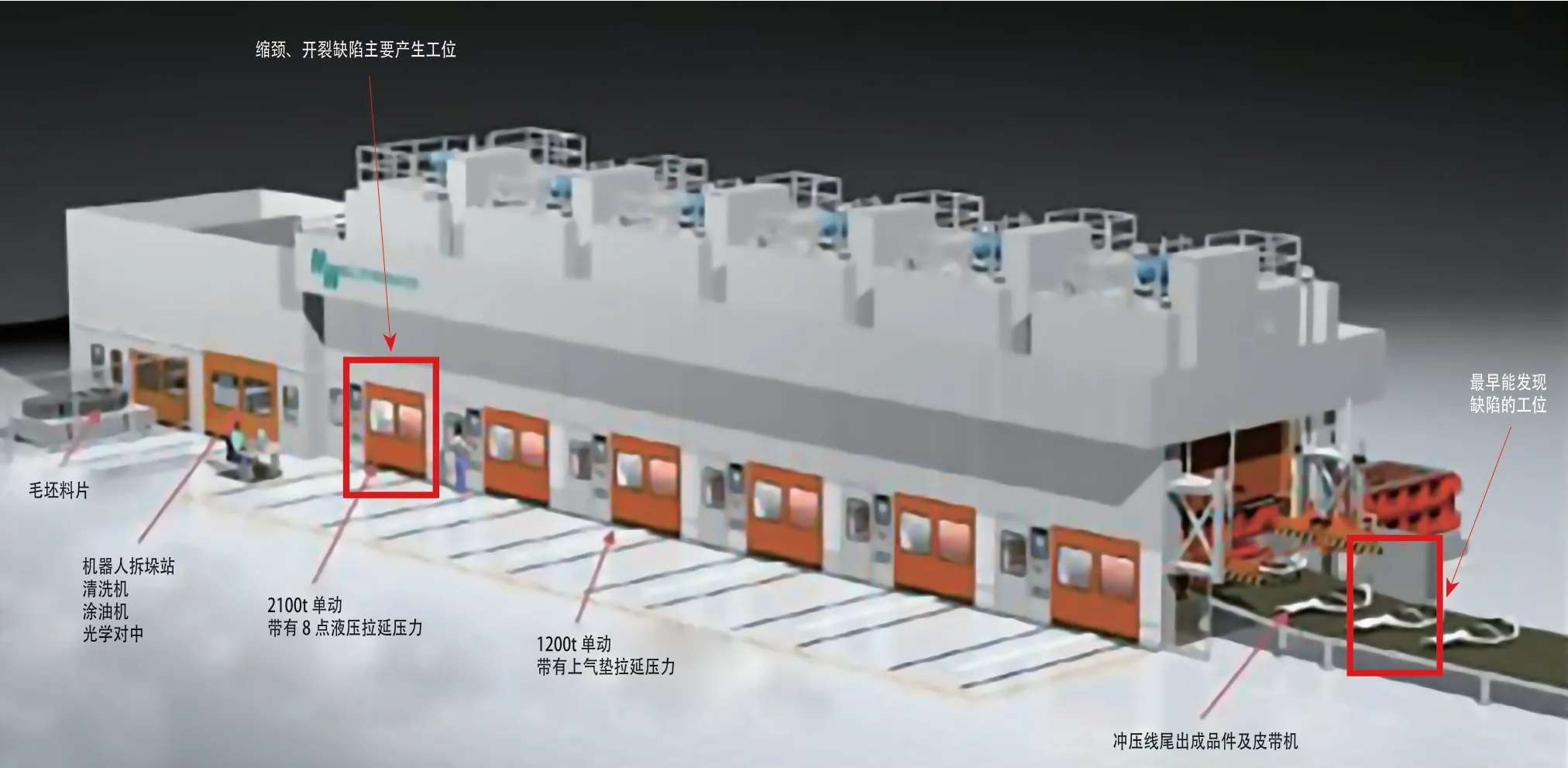

如圖1 所示,主要產生縮頸、開裂缺陷的拉延工位和最早能發現缺陷的線尾皮帶之間存在著多個中間工位,即使縮頸、開裂缺陷件在到達線尾皮帶后第一時間被發現,在中間工位中也已經產生了一定數量的缺陷零件,廢、返品損失無法完全避免。

圖1 缺陷產生和最早能被發現的工位位置

上述痛點的產生根源可以歸結為,“被動的質量控制模式”。即當發現零件質量缺陷已經發生后,再去停線調整模具或設備參數。這種模式決定了以縮頸、開裂為代表的零件質量缺陷和廢、返品損失無法被徹底消除。

縮頸、開裂缺陷的影響因素

以汽車覆蓋件為代表的大型沖壓件,產品造型復雜,零件內部形狀常涉及拉延—脹形復合成形,導致產生縮頸、開裂的原因也非常多樣化。如果按沖壓件成形工序分,縮頸、開裂多發生在拉延和翻邊整形工序。本文重點從產生縮頸、開裂占比較大的拉延工序進行分析。

在拉延工藝規劃和設計階段,通過合理選擇并設置材料機械性能參數、模具型面參數、以及壓邊力、進料阻力、潤滑條件等工藝過程參數,并結合Autoform 等軟件模擬,可對破裂風險、減薄率、起皺趨勢以及FLD 成形極限、理論材料流入量等進行分析,識別縮頸、開裂風險并得出成形到底時材料的理論流入量。在工藝設計、模面設計階段和模具調試前期,均會以上述模擬結果作為工藝修正和模具調試的參考。

但批量生產階段,影響縮頸、開裂缺陷實際發生的不再僅僅是軟件中的理想參數,而是板料、模具、設備、溫度、油膜等多種因素綜合作用的結果,詳見表1。

表1 批量生產中拉延縮頸、開裂的影響因素

通過模具的調整優化提升模具適應性和成形安全裕度,可增加對上述因素的容錯空間,但模具裕度的提升不是無限的,比如放大R 角會導致零件的尺寸變化,過度增加材料流入會導致零件波浪、滑移線以及回彈變化等。即使表1 中每個因素都在允許的范圍內波動,不利影響互相疊加也能導致偶發縮頸、開裂。這就導致很難定量地準確預測縮頸、開裂缺陷的發生。這也是“被動的質量控制模式”長期未能改變的原因。

生產過程中預測縮頸、開裂標志物的選擇

前文已闡明無法通過表1 中所述因素的定量變化準確預測批量生產過程中縮頸、開裂的發生,那能否通過某些過程或者結果參數來進行預測呢?

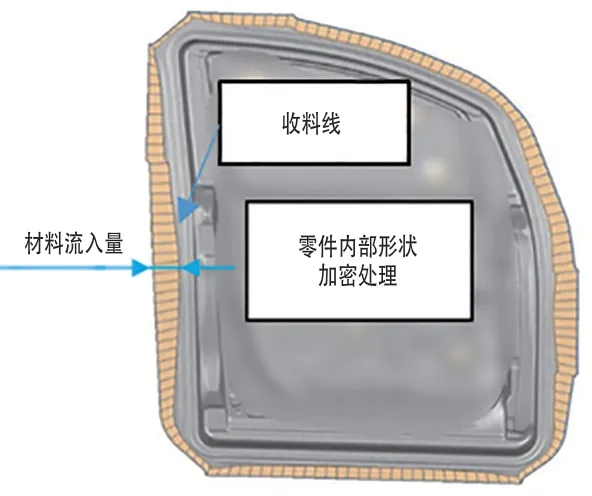

分析發現,除沖壓件內部脹形的情況外,表1 中大部分參數的變化最后均導致了拉延材料流入量的變化,料邊停留的最終位置俗稱收料線。而材料流入量和大部分縮頸、開裂缺陷直接相關(脹形開裂除外)。我們最終選擇了拉延收料線(即材料流入量的結果)作為預測縮頸、開裂缺陷的“標志物”,如圖2 所示。

圖2 某門內板拉延理論材料流入量(收料線)

基于拉延收料線的預防性質量控制

以拉延收料線作為標志物,我們依托天津大學和菲特(天津)檢測技術有限公司領先的視覺技術,合作開發了沖壓預防性質量控制系統。經過近2 年的探索與實踐,已初步實現了以下三方面的功能。

⑴拉延收料線在線采集與縮頸、開裂(波浪、褶皺)缺陷預警。借助視覺技術,實現了批量生產過程中拉延收料線的實時采集與記錄。通過對大量收料線數據的分析并與對應部位縮頸開裂發生記錄對照,得出了重點零件成形敏感部位正常的收料線范圍與成形異常(發生縮頸、開裂、波浪、褶皺)時收料線范圍,當在線監測到的收料線超出正常范圍時,系統自動發出報警提示,提醒生產線和上線模修人員重點關注該區域的質量狀態,如圖3 所示。

圖3 收料線異常報警提示功能

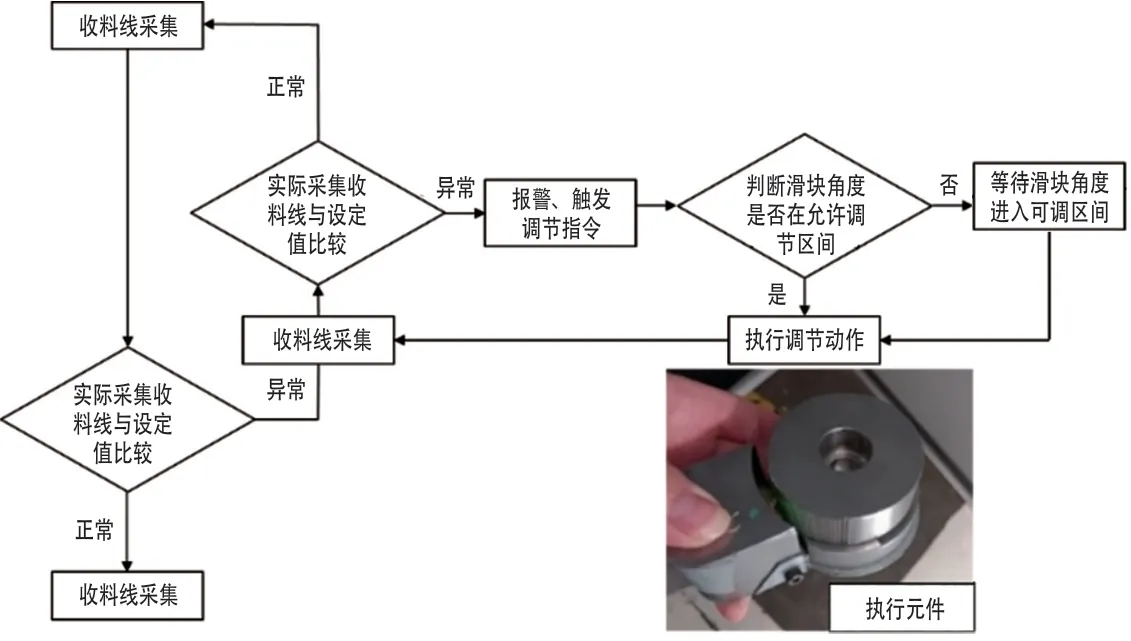

⑵通過收料線閉環控制,主動消除縮頸、開裂隱患。即通過軟件、PLC 程序打通了收料線控制系統、壓機、模具之間的控制邏輯,當系統發現零件收料線變化連續超出正常范圍時,自動給PLC發出調整指令,根據壓機滑塊角度,控制模具平衡塊自動定量調整高度(每次0.06mm)。即通過不停線智能調整,使收料線保持在正常區間,如圖4 所示。

圖4 收料線閉環控制邏輯及執行元件

⑶通過收料線數據分析,輔助確定線下優化方向。首先通過大量收料線數據的分析,運用正態分布理論,分析出每個零件縮頸、開裂重點風險部位收料線的波動量3σ 范圍 以及正常成形的收料線區間,再通過影響因素的優化使模具收料線3σ 范圍變小,最終完全進入正常成形范圍內。

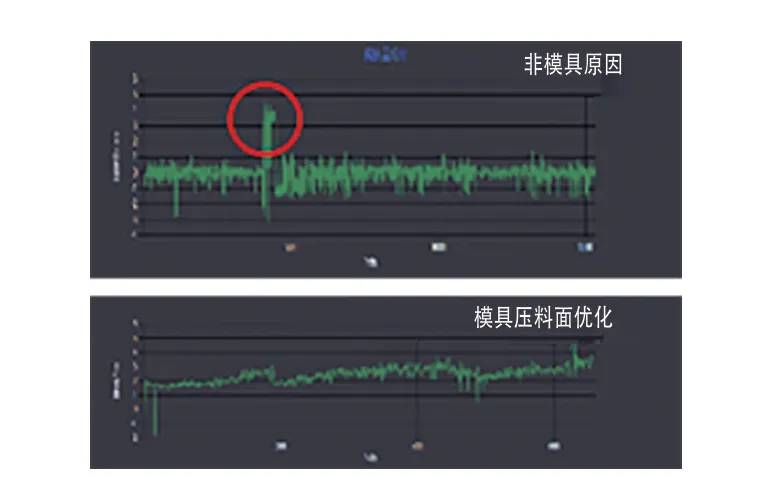

實際采集的同批次連續生產過程中收料線波動曲線,也直接為線下模具優化提供了參考信息。如圖5所示,當收料線持續穩定,中間偶發一次突然變化,此時產生缺陷的成因需要綜合分析,暫不需要優化模具。但當連續生產過程中,收料線有持續變長趨勢時,說明壓料面熱膨脹對成形造成了影響,此時需重點查看并優化壓料面“硬點”。

圖5 兩種收料線典型情況對比

結束語

通過將新興的數字化技術和先進檢測技術引入傳統制造領域,為解決行業歷史難題提供了新的手段和新思路;現場問題的解決,需要結合現地現物具體問題具體分析,任何軟件和先進技術只有結合現場實際才能發揮最大效能。