驅動電機系統效率提升關鍵技術研究

黃建忠 胡慧婧 羅媚 陸新華 蘇秀雁

【摘? 要】驅動電機系統效率是影響新能源汽車降本增效的重要因素之一,直接影響新能源汽車動力性及經濟性。在驅動系統性能開發過程中,選擇運用哪些驅動電機關鍵技術來提升效率尤為重要。本文針對國內外驅動電機系統提升效率所運用關鍵技術進行介紹,分別說明驅動電機系統所運用技術的優缺點,為驅動電機選型應用提供參考。

【關鍵詞】驅動電機系統;效率;扁線電機;800V高壓

中圖分類號:U469.72? ? 文獻標志碼:A? ? 文章編號:1003-8639( 2023 )08-0003-02

Research on the Key Technology of Driving Motor System Efficiency Improvement

HUANG Jian-zhong,HU Hui-jing,LUO Mei,LU Xin-hua,SU Xiu-yan

(SAIC GM Wuling Automobile Co.,Ltd.,Guangxi Laboratory of New Energy Automobile

Guangxi Key Laboratory of Automobile Four New Features,Liuzhou 545007,China)

【Abstract】The drive motor system efficiency is one of the important factors affecting the cost reduction and efficiency of new energy vehicles,which directly affects the power and economy of new energy vehicles.In the process of driving system performance development,it is very important to choose which key technologies to use to improve the efficiency.In this paper,the key technologies used to improve the efficiency of driving motor system at home and abroad are introduced,and the advantages and disadvantages of the technologies used in driving motor system are described respectively,so as to provide reference for the selection and application of driving motor.

【Key words】drive motor system;efficiency;flat wire motor;800V high voltage

1? 引言

驅動電機系統(電機、電控、減速器)是新能源汽車動力總成的關鍵部件,相當于傳統燃油車發動機的作用,直接決定整車的動力性能、經濟性能。其成本占比僅次于動力蓄電池,占比絕對值因新能源汽車車型品牌而異。

據不完全統計,一般電驅動效率提升2%,對應的整車綜合能效可以大概提升3.5%以上。以整車續航500km為例,如果續航提升3.5%以后,電池包能量不變,可以整體實行續航大概增加20km以上,或者節約3度電以上,對應整車成本降低近3000元。所以提升整車能效及用戶省電的同時,關鍵就是提升里程或者給整車企業及用戶帶來成本降低。

隨著新能源汽車性能提升,對驅動電機也提出了更多要求,從性能及功能角度出發,更好的駕駛體驗通常需要驅動電機具備更低成本、更高效率、更高功率密度、更長可靠壽命等。為解決這些問題,驅動電機技術也在不斷迭代更新。其中,扁線電機、高壓電機、油冷電機、集成式的多合一驅動系統的驅動電機系統關鍵技術近些年備受關注,對提高驅動電機系統效率,降低損耗,提升電機功率密度具有顯著作用。

2? 驅動電機系統技術國內外現狀

1)雪佛蘭和豐田率先開始使用扁線電機,近些年,扁線電機滲透率不斷提升。2020年來,保時捷、比亞迪、特斯拉、寶馬、大眾、吉利和上汽等紛紛推出扁線電機。2021年隨著各大主流主機廠大規模換裝扁線電機,中國扁線電機滲透率不斷提高。此外,在一些高端車型中,搭載扁線電機數量由原來單電機增加到多電機。

2)鑒于800V高壓平臺既能解決補能焦慮問題,又能同步提升驅動系統的效率,2019年保時捷Taycan發布,成為全球首款800V純電汽車,其動力蓄電池、驅動電機和電機控制器等均已采用800V電壓平臺;2020年現代汽車發布全新電動汽車專用平臺“E-GMP”,該平臺同樣可以實現800V運用,全部零件包含動力蓄電池、驅動電機、電機控制器、PTC和高壓空調壓縮機均已采用800V電壓平臺。目前各大主機廠已進行相關布局,2021年比亞迪、吉利、小鵬和領跑等相繼發布800V高壓技術的布局規劃,理想、蔚來等車企也在積極籌備相關技術。從量產時間看,各大車企的800V高壓平臺新車將在2023年開始陸續上市。

3)隨著新能源汽車的整車性能要求提高,驅動電機系統高效節能是一個重要發展方向。不管是國內還是國外,最初使用三合一驅動電橋目的大部分是為了節省電機到電控之間的3根高壓線束成本,特別是近兩年原材料不斷上漲,3根高壓線束節約成本也是可觀的。三合一驅動電橋甚至多合一,高度集成化有利于實現零件輕量化及小型化,提高整車續航及整車空間利用率,所以三合一驅動電橋、多合一拓展是未來發展趨勢。但是高度集成相對于整車廠技術要求會越來越高。以比亞迪為例,2019年在比亞迪元推出e平臺的“33111”理念,推出電驅動三合一(驅動電機、電機控制器、減速器)。比亞迪e平臺高度集成的驅動三合一相比分體式總成,功率密度提升20%,NEDC效率增加1%。比亞迪近年推出八合一產品,其上集成多種電控產品,可能產生產品之間的耦合問題,包括軟件和硬件之間耦合后,系統間故障可能相應提升,內部某個功能模塊失效可能導致整個集成產品更改成本提升。

3? 驅動電機系統技術優缺點

3.1 扁線電機的運用

扁線電機槽滿率高,扁線電機的銅線為方形可以面面接觸,而圓線電機只能點點接觸,中間有空隙,同等截面積下扁線電機可以插入更多銅,如圖1所示。對于這點,行業內圓線槽滿率為45%左右,對于扁線來說,可以做到70%,進而提高功率密度。由于扁線電機面面接觸,剩下空隙較小,傳遞熱量能力相應更高,散熱能力更高于圓線電機。散熱能力強,電機可以運行更加高效的中高轉速區間,電機可以長時間高溫運行,對于驅動電機效率及可靠性提升更加顯著。

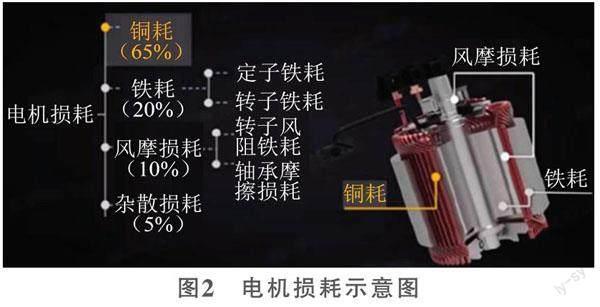

扁線效率高、損耗小,如圖2所示,銅損耗在電機里占比達到65%,因此采用更合理的定子繞組,從而降低銅損耗,提升驅動電機效率。此外扁線繞組的截面積更粗,因此它的電阻相對小于圓線電機,銅導線發熱損失的能量也相對小,從而同步降低銅損耗,提升驅動電機效率。

當然扁線電機也有缺點:①扁線電機平臺化較為困難,相對于圓線電機可以通過簡單調整繞組的匝數來平衡它的功率扭矩,扁線電機基于現有設備和工藝,調整它的層數比較困難;②扁線電機在高速運行時,發熱量直線上升,特別容易快速升溫,若是冷卻未做好,容易過溫降額停機,甚至零件過溫燒蝕。

相比于乘用車,商用車驅動電機涉及的變動更改少,與扁線電機工藝調整更難匹配。商用車用戶更加關注整車續航及其可靠性,扁線電機更有功率密度大、能耗低的優點。從圖3扁線電機效率MAP及圖4圓線電機效率MAP對比可知,扁線電機高效區的轉速范圍更寬,低速大負荷效率也能達到90%以上。

3.2 800V高壓平臺的運用

800V高壓平臺除了大功率超快充優勢之外,與配置250~400V電池的傳統BEV相比,在電驅系統這塊也有更多優勢。除了800V采用碳化硅電機控制器可明顯降低逆變器的功率損耗,提升電機控制器的效率優勢以外,據P=UI可知,800V平臺電機電流相比400V電壓平臺直接減小一半,驅動電機銅耗直接大幅下降,發熱量明顯減小,驅動電機效率將大幅提升。

此外,較高的電壓運行較低的軸電流以補償高速下的磁鏈并減少電機銅損耗,反過來確保了弱磁區域更高的連續功率,提升電機功率密度。從電磁性能角度來看,將直流母線電壓增加800V,由于拓展了速度范圍,降低實現相同功率所需的最大扭矩,由于電機尺寸跟其扭矩能力成正比,從而電機功率密度得到相應提升。

3.3? 三合一集成驅動電橋

使用三合一驅動電機還能夠減少3根線束上的功率損耗,提升驅動電機的效率。三相線束的內阻在有些場合下和驅動電機的直流內阻差不多大,若是能減少三相線束內阻,意味著驅動電機銅耗可降低一大半,這對驅動電機效率是非常大的提升。驅動電機在低速時因三相線束電流大導致銅損耗特別高,特別對于80~150V這種低電壓平臺在低速時電流遠大高壓平臺,三相線束上功率損耗更大。

另外三合一驅動電橋甚至多合一好處是高度集成化有利于實現零件輕量化及小型化,降本增效同時提高整車續航及整車空間利用率。三合一集成驅動電橋應用,減少驅動系統內部高壓線束、連接器等零件,整合了驅動電機、電機控制器、減速器3個模塊,結構更加緊湊,整體空間體積降低,釋放空間,也利于整車布置,使乘員艙可以利用的空間變大,提高乘員舒適性。

公司某車型第1代是減速器驅動電機二合一驅動電橋+獨立電機控制器,第2代是三合一驅動電橋,第2代與第1代相比,電機到動力蓄電池高壓線束短了三分之二,光從高壓線束的損耗功率就可降低近三分之二,有效提高驅動電機系統效率。

3.4? 減少高壓線束上線損,合理布置

合理布置動力電池、電機控制器、驅動電機位置,盡量降低MCU高壓線束(動力電池至電機控制器高壓線束)和電機三相高壓線束長度,減少高壓線束上功率損耗,提升驅動電機的效率。相對于充電效率來說,用戶更加偏向于關注充電后整車續航。某車型上,電池包布置行李艙,電機控制器布置發動機艙前部,二者線束長度近3m,之間存在高壓線束功率損耗很大,若動力電池可布置在車底靠近發動機艙處,可降低一半線束長度。在整車布置中,因各種因素導致動力電池位置布置不是很理想,新車型開發時,需合理布置動力電池、電機控制器、驅動電機三者位置,降低能量流動過程損耗。

4? 結語

扁線電機、高壓電機、油冷電機、集成式的多合一驅動系統的驅動電機系統關鍵技術,對提高驅動電機系統效率,降低損耗,提升電機功率密度具有顯著作用。驅動電機關鍵技術運用,有利于提升整車能效,為整車企業及用戶帶來成本降低,促進新能源汽車發展,為實現“雙碳”做出貢獻。

參考文獻:

[1] 趙大嶺. 探究新能源汽車的驅動電機系統[J]. 時代汽車,2021(8):85-86.

[2] 余康,曹德峰,劉鵬飛,等. 基于國產自主新能源汽車電驅動系統量產關鍵技術研究[J]. 環境技術,2020(3):174-179,183.

[3] 黃建忠,羅媚,韓彥,等. 驅動電機系統臺架性能測試影響因素研究[J]. 汽車測試報告,2022(11):152-154.

[4] 丁榮軍,劉侃. 新能源汽車電機驅動系統關鍵技術展望[J]. 中國工程科學,2019(3):56-60.

[5] 蘭鵬宇. 新能源汽車扁線電機技術分析[J]. 內燃機與配件,2022(6):212-214.

(編輯? 楊凱麟)

作者簡介

黃建忠(1988—),男,工程師,研究方向為新能源汽車三電零件的ADV測試。